Ti40阻燃钛合金切屑形成和铣削力波动特性研究*

吕东升 王保升 侯军明

(南京工程学院智能装备产业技术研究院,江苏 南京 211167)

随着航空发动机推重比要求的不断提高,其工作温度不断上升。例如,推重比10的航空发动机压气机出口温度已经达到500~600 ℃;在此条件下,普通TC4钛合金材料在高温下经受高速摩擦时可能起火燃烧,引发“钛火”。“钛火”燃烧时间短,仅为4~20 s,且难以采取有效的灭火措施,容易发生灾难性事故。有鉴于此,近年来,我国成功研制了Ti40阻燃钛合金(名义成分为Ti-25V-15Cr-0.25Si)。Ti40阻燃钛合金是一种高稳定β相钛合金,可在500 ℃ 长期使用,现阶段主要用于我国先进航空发动机的压气机机匣等部件。

Ti40阻燃钛合金具有较好的阻燃性能,但是它是一种典型的难加工材料。本项目组在前期的研究中发现[1-6],同等条件下,与普通钛合金(如TC4)相比,阻燃钛合金在切削过程中,切削变形更加复杂,切削温度更高,切削力更大且波动加剧,使得刀具磨损十分严重,并降低工件加工质量,是学术界与企业界关注的焦点问题之一。

钛合金在切削过程中通常形成锯齿形切屑。锯齿形切屑的形成和切削力对钛合金加工中的刀具磨损和工件加工质量都有很大的影响。而锯齿形切屑的形成过程又对切削力有着直接的作用和影响。因此,研究锯齿形切屑的形成机理及其对切削力的影响规律,对深刻理解钛合金的切削加工过程进而提高对钛合金加工规律的认识有着重要的帮助。关于锯齿形切屑形成机理及其对切削力的影响得到了许多学者的关注[7-12]。Sun S等[7]经对比研究发现TC4钛合金锯齿形切屑形成中车削力产生了周期性波动,且车削力波动频率与锯齿形切屑形成频率一致。Sun J F 等[8]深入研究了 Ti6.5AL2Zr1Mo1V 钛合金在高速车削中锯齿形切屑形成中材料不稳定性与其微观组织结构的对应关系。Tamás G M等[9]研究了切削力受到切屑厚度变化,切削方向波动及加工表面波度的作用和影响。Zhang S等[10]的研究结果表明在车削Inconel 718镍基合金过程中,锯齿形切屑直接导致了切削力波动。Cui X B等 (2016)[11]通过观测切屑形态认为锯齿形切屑的形成导致切削厚度周期性变化,这对切削力、切削温度和刀具应力波动都有着周期性影响。Sharma S等[12]认为Ti6Al4V钛合金微观组织结构特性导致了高速加工中切屑的绝热剪切失稳,切削力的波动源自锯齿形切屑的形成,高速加工时绝热剪切的频率高于切削力的波动频率。目前普遍认为锯齿形切屑的周期性形成是切削力波动的主要原因,绝热剪切频率与切削力波动频率相一致。目前的研究主要是利用对锯齿形切屑形成频率和切削力波动频率的观察和计算来分析二者的关系对应与否,缺乏切削过程中切削力波动机理全面的分析研究。

本文通过切削实验得到Ti40钛合金锯齿形切屑的金相图片和铣削力,研究切屑形成及铣削力波动的内在规律,揭示锯齿形切屑的形成机理及铣削力波动机理,分析锯齿形切屑及铣削力波动形成的相互关系。

1 切屑形态及形成机理

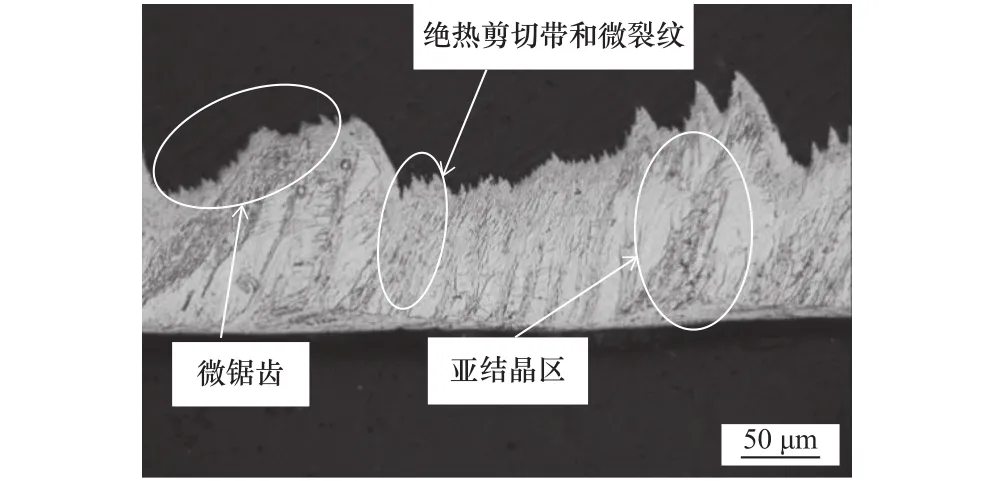

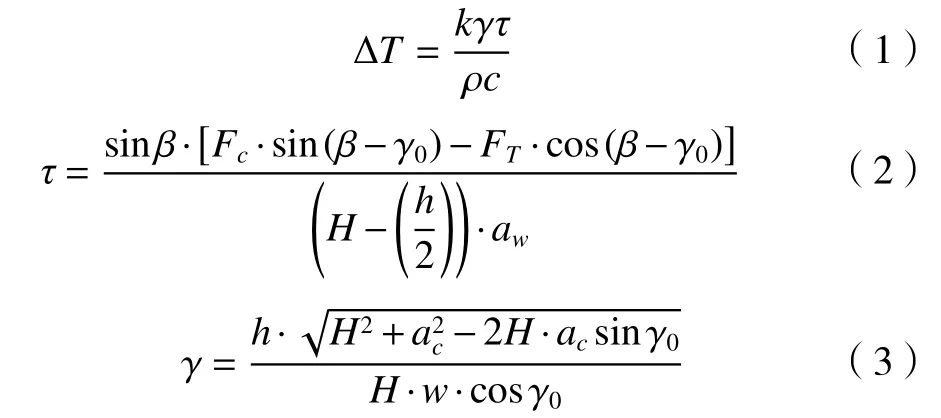

实验在XS5040立式铣床上进行。选用机夹式Ti(C,N)-Al2O3复合涂层硬质合金刀片(SECO公司生产),型号:XOEX120431R-M07。刀具前角20°,后角14°,刀尖圆弧半径3.1 mm,刀杆直径25 mm。所有试验采用单齿、顺铣。侧铣时,固定每齿进给量fz=0.1 mm/z,径向切宽ae=1 mm,轴向切深ap=3 mm,铣削速度v=20~120 m/min。端铣时,固定每齿进给量fz=0.1 mm/z,径向切宽ae=25 mm,轴向切深ap=1.5 mm,铣削速度v=30 m/min。通过三维视频显微镜(型号KH7700)观察切屑的微观形貌如图1、图2所示,切屑由剪切变形带和切屑锯齿分节组成,切屑的绝热剪切带位于相邻锯齿之间,分布呈现一定的周期性,但锯齿形状不规则,锯齿大小规律性不强。从图1、图2切屑的金相图片可以看到剪切变形发生在整个晶粒内部,晶粒内部生成多条细窄剪切带,剪切带之间生成众多亚结晶颗粒。同时,从图1b~e和图2剪切带内及切屑底部可以看到有隐约可见细小的点状形态,这些点状微晶粒即为动态再结晶颗粒。这是由于剪切带内及刀屑接触区域在局域化剪切变形过程中,由于温度更高应变更大,剪切带内及切屑底部积蓄的热量导致温度急剧上升,超过材料的再结晶温度,为再结晶的发生提供了温度条件,细化成多个微晶粒。根据研究[13],金属合金材料的再结晶温度在0.4~0.5Tm,通过式(1)~(3),根据切削力、铣削用量和材料特性等可计算出剪切带的温度。经计算,在切削速度60 m/min和端铣时,绝热剪切带的温度已经达到0.4~0.5Tm,即达到了Ti40材料动态再结晶的温度(548~685 ℃),Ti40 钛合金熔点Tm为 1 370 ℃。

图2 Ti40阻燃钛合金端铣时切屑形貌及其金相组织(v=30 m/min)

侧铣时,不同铣削速度下,切屑的形态发生了不同的变化。铣削速度为20 m/min时, 切屑横截面显示出形成了大量塑性剪切变形带,形成连续的微小锯齿状切屑,切屑锯齿状不明显,内部组织呈现剪切滑移变形带,如图1a所示。这是由于切削温度较低,热量的影响较小,剪切带内的材料只存在一定塑性变形的形变带。随着铣削速度提高,切削温度上升,切屑锯齿状特征和绝热剪切带更加明显,剪切带内伴随着再结晶的出现。例如,当铣削速度增加到60 m/min时,Ti40阻燃钛合金开始形成明显的锯齿状切屑,如图1b所示,此时通过三维视频显微镜观察发现,剪切带内的材料产生了显著变形,且高度集中化,形成了大量剪切变形带并生成了一定量的亚晶粒。从理论上讲,顺铣时切屑厚度变化应该是按照规律从大逐渐变小。而实际上切屑在切入初期阶段,切屑厚度发生了几次突变,形成几个显著锯齿,之后,切屑厚度按照正常规律变化。

图1 侧铣时铣削速度对Ti40阻燃钛合金切屑微观形貌的影响

当铣削速度增加到v=80 m/min时,切屑内部开始出现集中变形、规则分布的剪切带,如图1c所示。当铣削速度增加到v=100 m/min时,切削温度迅速提高,热量在剪切带内积累,形成了大量再结晶构成的绝热剪切带。可以明显观察到此时的剪切带材料组织结构发生了变化,原来粗大的晶粒在热量和应变的共同作用下得到细化,如图1d所示。与Ti40阻燃钛合金基体粗大的等轴状晶粒相比,绝热剪切带内晶粒非常细小,金相组织由低位错密度的等轴晶粒构成,呈现明显再结晶特征。

进一步增大铣削速度到v=120 m/min时,切屑内部剪切滑移更明显,节块被拉长,节块之间的距离加大,如图1e所示。这是由于切屑材料的应变量随切削速度增加而增大,切削温度随切削速度增大而升高,热影响区域变大,发生绝热剪切的区域也随之增大。同时,由于热软化作用,剪切带内的集中剪切变形可以在更小的剪切力下发生,导致剪切带与其周围材料之间的作用力不足以使节块过渡区域产生较大的塑性变形。

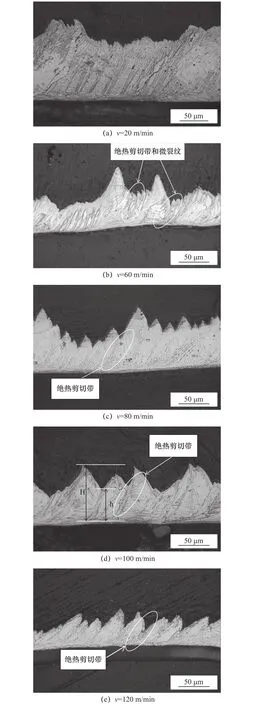

可以看出,铣削速度对Ti40阻燃钛合金切屑锯齿化程度有明显的影响。研究切屑锯齿化程度时,通常使用切屑锯齿高度H减去锯齿底部高度h(图1d)的值后与锯齿高度H的比值来定量表示变形程度。

式中:H表示锯齿高度;h表示锯齿底部与切屑底部的距离。

Ti40阻燃钛合金切屑锯齿化程度随切削速度的变化规律如图3所示。铣削速度在60 m/min以下时,切屑锯齿状不是很规则。当铣削速度达到80 m/min时,锯齿化程度为0.28,形成了较为明显的锯齿;切削速度进一步提高到100 m/min和120 m/min时,锯齿化程度进一步增加为0.32和0.41。锯齿化程度的加剧,意味着切屑厚度和瞬时切削体积发生更大地突变,也更容易导致切削力的波动。

图3 铣削速度对锯齿化程度的影响

端铣时(速度 30 m/min, 径向切宽 25 mm, 轴向切深 1.5 mm, 每齿进给量 0.1 mm), 由于切削速度低,切屑有足够的时间剪切变形,可以看到切屑自由表面上有大量微锯齿和明显的微裂纹产生,每个微锯齿对应有相应的剪切带,这些微锯齿很可能是切削中,刀具-工件剧烈振动给切屑带来冲击而形成。与Ti6Al4V切屑内部绝热剪切发生在晶粒之间不同,由于Ti40合金晶粒尺寸在100~150 μm,因此晶粒内部生成多条剪切带,且在剪切带周围可以发现形成了大量亚结晶颗粒,如图2所示。

关于锯齿形切屑和绝热剪切的形成机理,目前主要认为是周期脆性断裂理论与绝热剪切两种理论。图1显示铣削速度在30~120 m/min侧铣时Ti40钛合金切屑横截面金象组织。可以看到,切屑内部出现大量剪切变形带,剪切带宽度在10~20 μm。同时可以发现切屑剪切带边缘有很多微裂纹。因此,通过切屑金相图片分析可以认为在切削过程中同时存在绝热剪切与周期性断裂,Ti40钛合金切屑形成机理为绝热剪切及周期性断裂2种方式。

2 铣削力波动机理与切屑形成对应关系的探讨

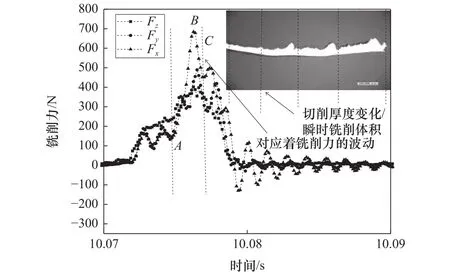

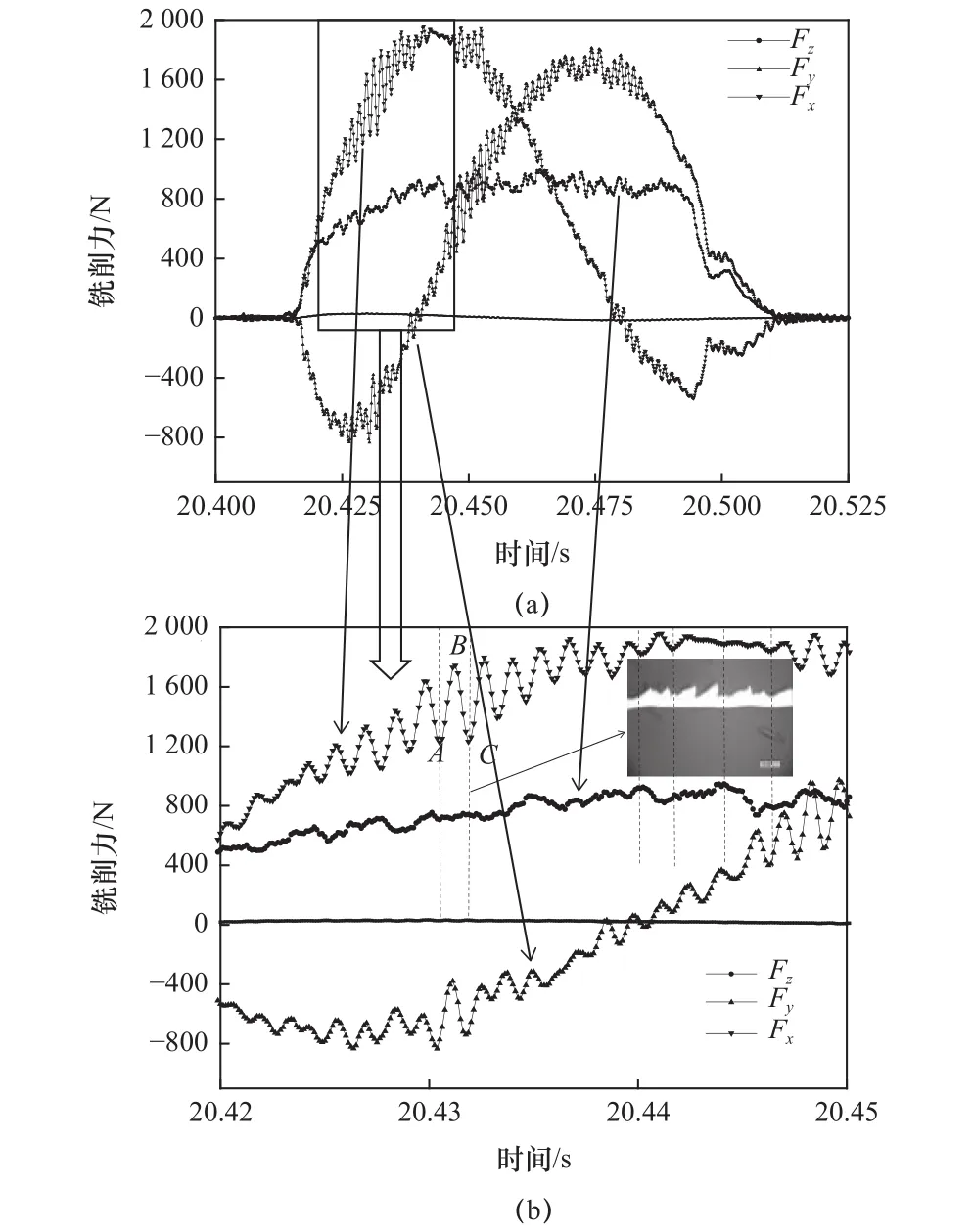

在铣削Ti40阻燃钛合金过程中,机床-刀具-工件有明显的剧烈振动,从图4和图5可以观测到铣削力波动幅度较大。根据Sun S 等人[7]的研究结果,铣削力的波动对应着绝热剪切带的形成,波动频率也与绝热剪切频率相关。研究发现Ti40阻燃钛合金铣削力的波动与显著锯齿形切屑相对应,但并不与每一绝热剪切带形成相对应,或者说与切屑厚度(瞬时铣削体积)突变相对应。例如,侧铣铣削速度为60 m/min时,(绝热剪切频率约80 kHz),从图5中可以看出铣削力波峰共有4次波动,波动周期为0.002 5 s左右(即波动频率 400 Hz),观测此时的切屑形态如图4中所示,可以发现此时切屑恰有4个显著性锯齿形切屑形成。同理,端铣铣削力如图5所示,观测端铣切屑形态可以发现,共有160个左右显著锯齿形切屑形成,铣削力波动160次左右,二者几乎完全对应。图5中ABC部分显示FX方向上的1次铣削力波动,可以认为当铣削力由A升高到B时,此时对应着1次切削厚度的突然变大,当铣削力由B突然降低到C时,对应着切削厚度的1次由大变小,即对应着1个锯齿形切屑的形成。同时,从切屑自由表面也可以观测到众多锯齿形切屑的形成。

图4 Ti40 钛合金侧铣力 (v=60 m/min, ap=3 mm,ae=1 mm, fz=0.1 mm )

图5 Ti40 钛合金端铣铣削力 (v=30 m/min, ap=1.5 mm,ae=25 mm, fz=0.1 mm )

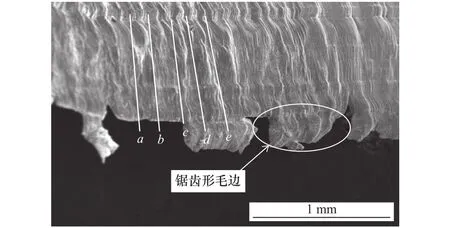

如图6所示,在a、b、c、d、e线间为锯齿形切屑,其间距在200 μm左右,经计算其形成频率与铣削力波动频率基本相对应。从图6还可以观察到a、 b、c、d、e线间存在着大量剪切带,其剪切频率明显高于铣削力波动频率。因此,可以得出,显著锯齿形切屑的形成直接影响着切削力的波动。剪切带的形成未必会导致切削力的波动,但是,显著锯齿形切屑的形成会导致切屑厚度的突变或者切削体积的突变,进而直接导致切削力的波动。

图6 切屑外表面及锯齿状毛边形貌 (v=30 m/min, ap=1.5 mm,ae=25 mm, fz=0.1 mm )

切屑绝热剪切频率计算公式如下,其中v为切削速度,w为相邻绝热剪切带之间的距离,fchip为切屑绝热剪切频率。

铣削力波动频率可由公式(6)计算得出,其中t为铣削力每次波动时间。

3 铣削力波动机理分析

结合切削实验得到切屑的金相图片和铣削力结果,分析锯齿形切屑的微观组织形态和铣削力波动特征及其机理。研究认为,铣削力波动一方面是由于切削厚度不均和振动导致的切削方向突变引起的,另一方面是由于锯齿形切屑的形成给铣削力带来冲击而引起。

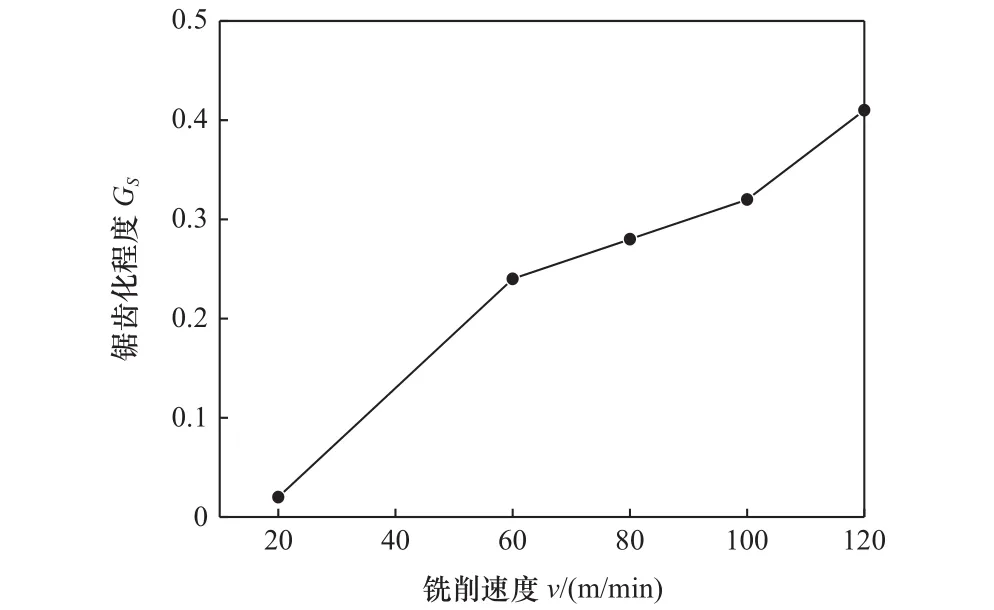

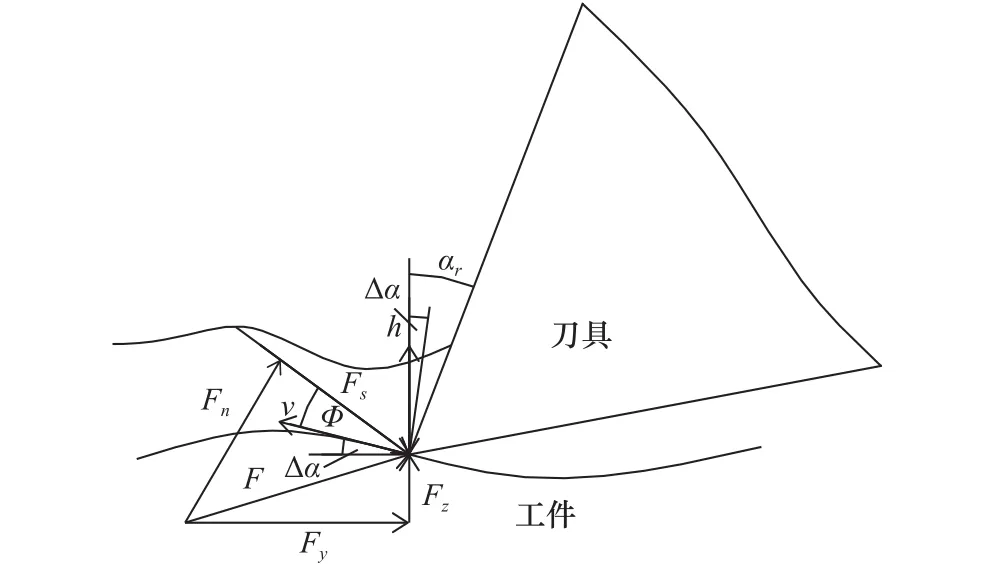

3.1 振动导致的切削方向发生改变

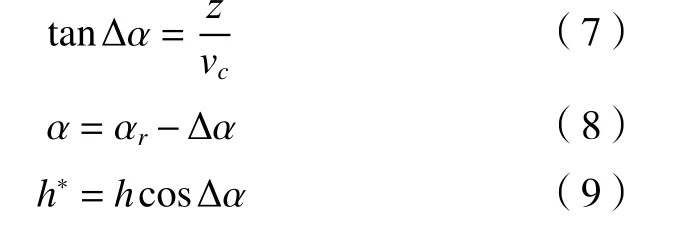

由于钛合金弹性模量小,在切削时存在明显的回弹现象,因此本文主要考虑进给方向的振动给切削力和切屑形态带来的影响。当振动发生时,在进给方向上的振动速度设为Z,实际切削速度v方向发生了改变,与名义切削速度方向之间的夹角为Δα,示意图如图7所示,其计算方法见式(7);此时,刀具切削前角也发生了变化,实际变为α,其计算方法见式(8);切屑厚度实际变为h*,其计算方法见式(9)。

图7 铣削时剪切力示意图

根据lee和Shaffer提出的滑移线场切削模型和剪切角理论公式,当振动发生时,剪切角也发生了波动,见式(10)。

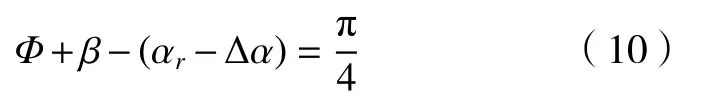

理想情况下切削时,几何示意图如图8a所示,剪切区长度的计算方法见式(11);当振动发生时,几何示意图如图8b所示,剪切区长度发生变化,其计算方法见式(12)。

图8 切削几何示意图

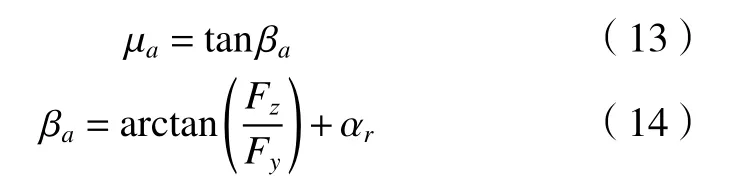

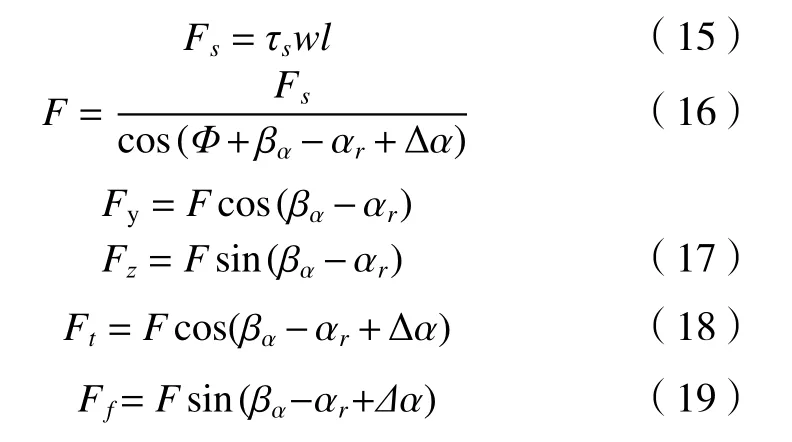

当振动发生时,摩擦角也发生变化,其计算方法见式(13)、(14)。

根据剪切力Fs计算公式(15),切削合力计算公式(16),Y方向和Z方向上的切削力公式(17),切向力和进给力公式(18)、(19)[14],当振动发生时,切削方向发生改变,由于剪切角、剪切长度、切削前角、切屑厚度和摩擦角发生了变化,铣削力相应地发生了波动变化。

3.2 绝热剪切引起

考虑绝热剪切给切削力带来的影响,当绝热剪切发生时,热软化效应显著超过加工硬化效应,切屑自由表面生成微裂纹,剪切带内剪切应力明显下降,同时剪切区长度l变小,切削力下降,形成切削力波动波谷;随后,刀刃继续向前推进,加工硬化效应超过热软化效应,剪切应力明显上升,剪切区长度l变大,切削力上升,形成切削力波动波峰,直到下一个绝热剪切带形成,切削力又下降,这样周而复始,形成了铣削力的周期性波动。Ti40阻燃钛合金绝热剪切发生时,会生成微小锯齿形切屑以及显著锯齿形切屑,微小锯齿形切屑给铣削力带来的波动影响较小,显著锯齿形切屑给铣削力带来的波动影响较大。

4 结语

(1)Ti40阻燃钛合金在切屑形态上,表现为晶粒内部生成了大量绝热剪切带,切屑厚度呈不规则变化,形成的锯齿形切屑表面上有大量微锯齿和明显的微裂纹产生,随着切削速度升高,绝热剪切带形成频率提高,显著锯齿形切屑形成,剪切变形带之间生成的亚晶粒数量显著增加和细化,在高速侧铣及端铣时剪切带内及切屑底部发生了动态再结晶。

(2)在铣削力上,Ti40阻燃钛合金铣削力在波峰上发生了显著波动,波动次数及波动幅度大小与显著锯齿形切屑形成相对应,或者说与瞬时铣削体积变化相对应;Ti40阻燃钛合金铣削力的波动与显著锯齿形切屑相对应,但并不与每一绝热剪切带形成相对应。

(3)铣削力波动是由于振动导致切削方向发生改变、切削厚度不均和锯齿形切屑形成过程中发生绝热剪切等多因素综合引起的。当进给方向发生振动时,切削速度方向发生改变,切屑厚度、切削前角、剪切角、剪切区长度和摩擦角均发生变化,铣削力因而发生波动。锯齿形切屑和绝热剪切带的形成引起了剪切应力、剪切区长度瞬时变化,从而导致铣削力的波动。