基于多层融合网络钛合金铣削加工过程中切削力预测研究*

王正桓 张超锋

(①江南大学信息化建设与管理中心,江苏 无锡 214122;②江南大学机械工程学院,江苏 无锡 214122)

在现代制造装备中,钛合金材料由于有众多突出优点,被广泛应用于航空、航天以及武器装备等众多制造领域[1]。但由于多种因素导致其在铣削加工过程中易产生较大的塑性形变[2],会对制造加工的稳定性和加工质量产生一定影响。因此,研究和预测钛合金高速铣削中的切削力变化[3]有着重要的现实意义。影响切削力变化有多种因素[4],不同工况条件下也有不同的影响[5],涉及到不同的切削参数[6],并且不同的切削参数的组合,切削力也有着不同的变化规律[7]。对切削力的分析和预测有多种方法,如利用数学建模[8]、实体建模[9]、经验公式[10]、力学模型[11]和实时分析[12]等方法。随着人工智能技术的广泛应用,利用人工智能技术对切削力进行预测也被应用到制造加工中。如利用随机森林[13]、梯度提升树[14]等进行切削力预测研究。

在人工智能技术中,融合技术是机器学习算法中非常重要的一种技术。按照融合基学习器进行学习的方式进行分类, 融合技术的算法可分为两大类:第一类,基于有放回抽样与集成进行基学习器学习的算法, 其典型代表是随机森林 (random forest, RF),目前在实际应用中使用较为广泛的是基于RF的极端随机树 (extremely randomized trees, ET); 第二类,基于梯度提升技术使基学习器对前序模型的预测值进行改进, 以达到提升预测能力的效果, 其典型代表是 梯 度 提 升 决 策 树 (gradient boosting decision tree,GBDT),目前在实际应用中使用较为广泛的是极端梯 度 提 升 决 策 树 (extreme gradient boosting decision tree, XGBoost)。

为提升模型预测能力,进一步将基学习器分层构建成融合网络结构(stack network, StackNet)[15]来提升预测精度。本研究采用StackNet融合网络结构对钛合金材料在铣削过程中的切削力变化进行预测分析和对比研究。为合理地评估和预测铣削加工过程中的切削力变化提供依据,从而为合理制定加工工艺提供参考。

1 研究方案

1.1 铣削实验方案

为研究分析钛合金在铣削加工过程中的切削力变化,设置3种不同实验情况进行研究,即对在不同转速,进给速度,轴向切深时的切削力变化展开研究。具体分为3组6种实验,分别是Group1(记为G1):相同主轴转速和进给速度,不同轴向切深时的切削力变化情况;Group2(记为G2):相同轴向切深和主轴转速,不同进给速度时的切削力变化情况;Group3(记为G3):相同轴向切深和进给速度,不同转速时的切削力变化情况。具体实验方案如表1所示。

表1 实验方案表

实验采用VMC600加工中心,选用钛合金材料作为铣削加工用料,如图1所示。

图1 实验平台及数据采集

首先在VMC600加工中心上,以轴向切深0.5 mm,主轴转速 1 000 r/min,进给速度 100 mm/min 进行铣削,在机床底部配置有数据采集传感器,采集铣削过程中的切削力数据并通过外接的电脑进行实时显示和存储数据。3组实验按表1的预设参数进行铣削实验,每组每个实验统一按90 s的铣削时长进行采集,然后依据采集到的实验数据作为下一步预测分析的基础。

1.2 预测研究方案

预测研究分为两组进行研究,即Method_group_1( 记 为 MG_1) , Method_group_2( 记 为MG_2)。

MG_1:分别采用单一模型和基础2层融合网络模型进行预测研究,并对两者的预测结果进行分析和对比。分析基础2层融合网络模型和单一模型在预测精度及计算时间成本上的差异。MG_2:进一步对基础2层融合网络迭加不同层数进行预测研究,考察分析融合网络在不同层数情况下预测精度及计算时间成本开销上的差异。分析层数对其预测性能的影响,确定合适的模型。通过以上两组预测研究,分析多层融合网络在切削力预测方面的性能和特点;通过实验结果的对比研究,分析多层融合网络在切削力预测应用上的优点和不足。具体预测研究方案如表2所示。

表2 预测研究方案表

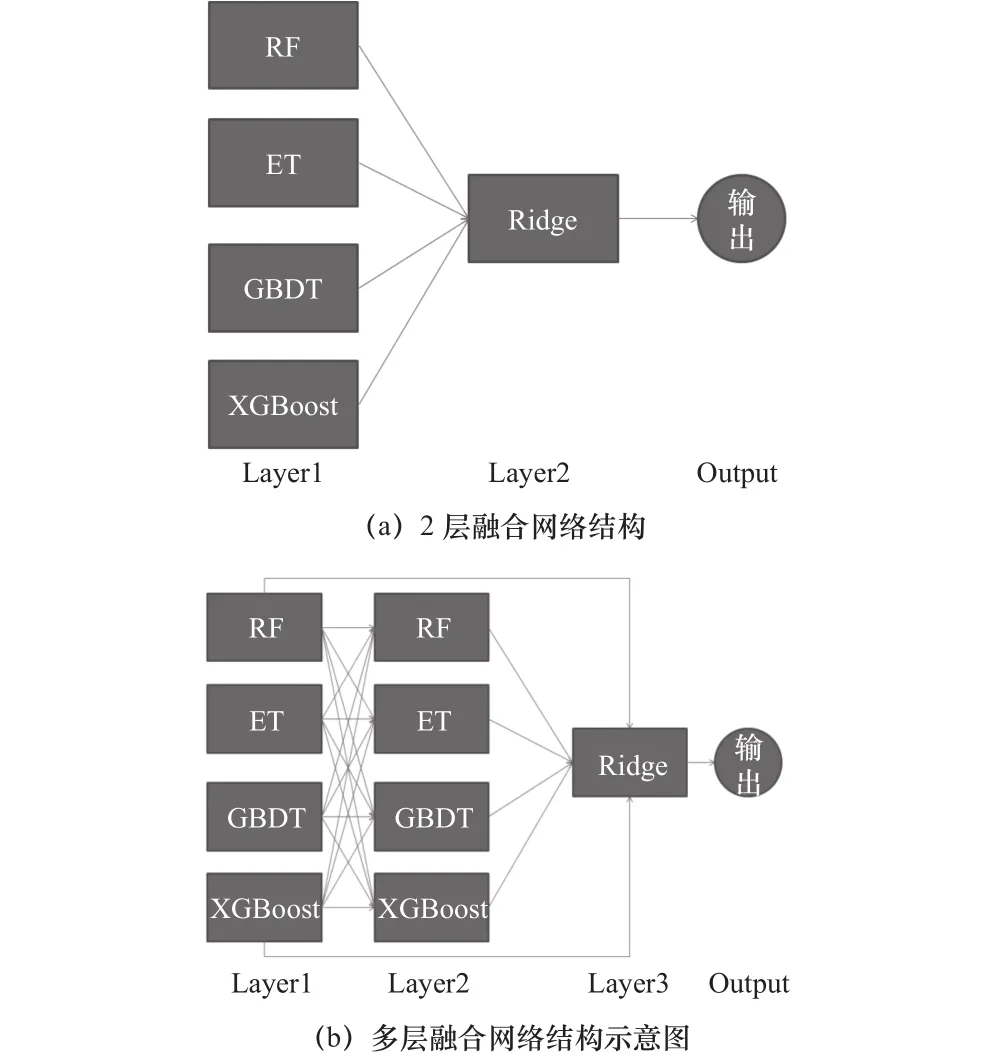

1.3 融合网络结构

融合网络结构StackNet,是一种支持并行计算,可扩展的元模型(meta-modeling)框架。它采用类前馈神经网络形式构成,以基学习器为基本学习单元,可以设置为多层组合,每层可以采用不同的基学习器组合。典型的多层融合网络结构如图2所示,其中Hi.j表示融合网络结构中第i层融合学习器H所包含的第j个基学习器。

图2 融合网络结构

StackNet使用留出法将数据和多样的机器学习算法相结合。将数据分成两部分一部分用作训练,另一部分用作预测。与典型的神经网络所采用反向传播训练数据不同,StackNET使用前向训练模式。每一层都使用上一层的输出结果作为该层的输入,融合多种算法,发挥各个基学习器的学习能力以便获得更为强大的预测能力。通常利用融合技术处理预测任务时最后一层使用线性回归算法,将前面多层的数据进行拟合。本研究采用岭回归(ridge regression,Ridge)算法作为最后一层,对前面多层的预测输出进行拟合。

本研究所使用的多层融合网络结构在2层融合网络结构基础上通过迭加网络层数,增加网络深度所构成,如图3所示。

图3 预测使用的融合网络结构

2层融合网络结构如图3a所示,第一层各个基学习器首先学习铣削实验获取的切削力数据并进行相应预测,然后利用第二层线性学习器Ridge将各个基学习器的预测输出进行拟合,并输出最终预测结果。多层融合网络结构如图3b所示,第一层各个基学习器首先学习铣削实验获取的切削力数据并进行相应预测,其预测输出传递给第二层,第二层经过计算其预测输出和第一层的输出结果一起构成新的特征集作为第三层的输入,第三层经过计算得到最后的预测输出结果。各个基学习器的输出经融合后送到下一层进行计算。

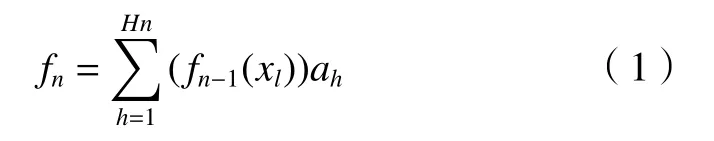

设xl为输入特征集,ah为融合网络结构第n层融合学习器H中第h个基学习器,fn-1为前一层融合网络得到的预测值,则第n层的预测输出为

式中:Hn表示融合学习器H所包含的基学习器数。

2 结果与分析

2.1 实验结果

铣削实验分为3组,每组又分为两个实验即:

其中:将Gi_T1作为训练集,Gi_T2作为测试集,i∈[1,3]。

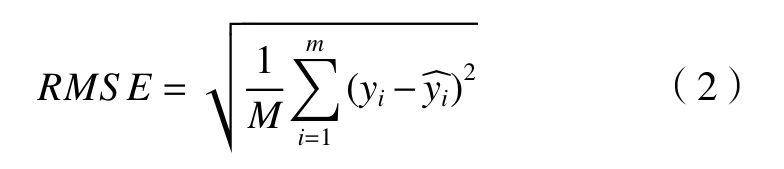

实验评价指标为均方根误差(root mean squarederror,RMSE)和计算时间成本开销Time-cost(记为T),RMSE定义如下。

式中:yi为真实值; ^yi为预测值。RMSE越小反映预测精度越高,并且从其公式上可以看到,由于采用了真实值和预测值的差值平方项,过大的预测偏离值会引起较大的误差反应,所以RMSE也反映了预测的稳定性。

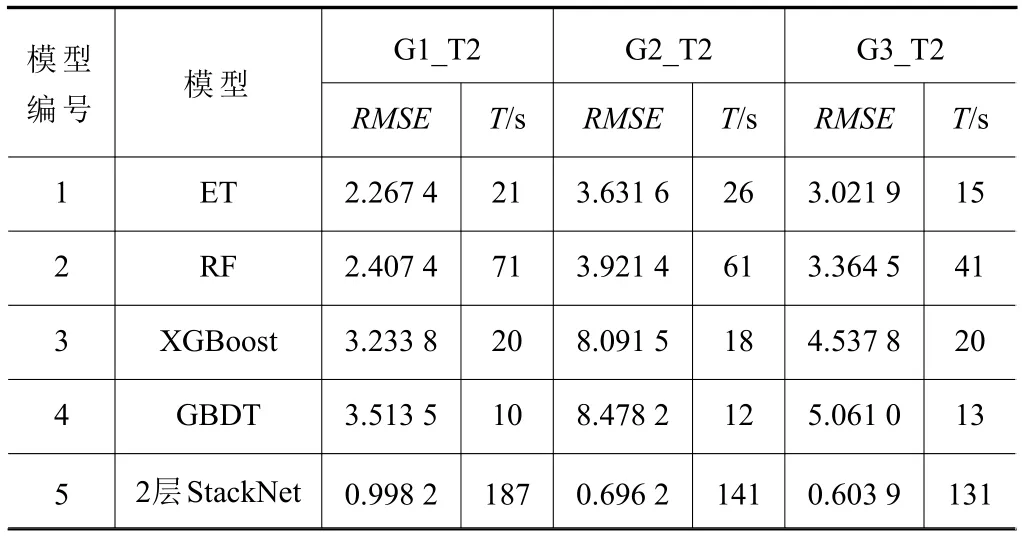

第一组MG_1预测实验结果如表3所示。

表3 MG_1 实验结果

第二组MG_2预测实验结果如表4所示。

表4 MG_2 实验结果

2.2 实验分析

表3的实验结果表明:在MG_1的3组实验中,其各组实验模型5的精度指标RMSE比前4种模型都好,第一组实验G1_T2的模型5比同组模型1至模型 4分别提高了 55.98%、58.54%、69.13%和71.59%;第二组实验G2_T2的模型5比同组模型1至模型4分别提高了80.83%、82.25%、91.40%和91.79%;第三组实验G3_T2的模型5比同组模型1至模型4分别提高了80.02%、82.05%、86.69%和88.07%。总体平均提高了78.19%。

在MG_1的3组实验中,其各组实验模型5的计算时间成本Time指标与同组其他4种模型相比则比较大,第一组实验G1_T2其模型5的Time值较同组模型1至模型4分别增加了790.48%,163.38%,835.00%,1 770.00%;第二组实验G2_T2其模型5的Time值较同组模型1至模型4分别增加了442.31%、131.15%、683.33%和1 075.00%;第三组实验G2_T2其模型5的Time值较同组模型1至模型4分别增加了773.33%、219.51%、555.00%和907.69%;其具体的对比情况见图4。

图4 MG_1 实验对比图

从MG_1各组实验的RMSE指标可以看出,基础2层融合网络结构比单一模型要好,最高提高了91.79%,最低提高了55.98%,总体平均提高了78.19%。而从各组实验的Time指标可以看出计算时间成本开销基础2层融合网络结构明显要大很多,最大增加了1 770.00%,最少增加了131.15%,总体计算时间成本开销平均增加了695.52%。这表明,融合网络结构在预测性能方面明显优于单一模型的预测性能,在预测精度上具有明显优势,但在计算时间成本开销上要增加很多。

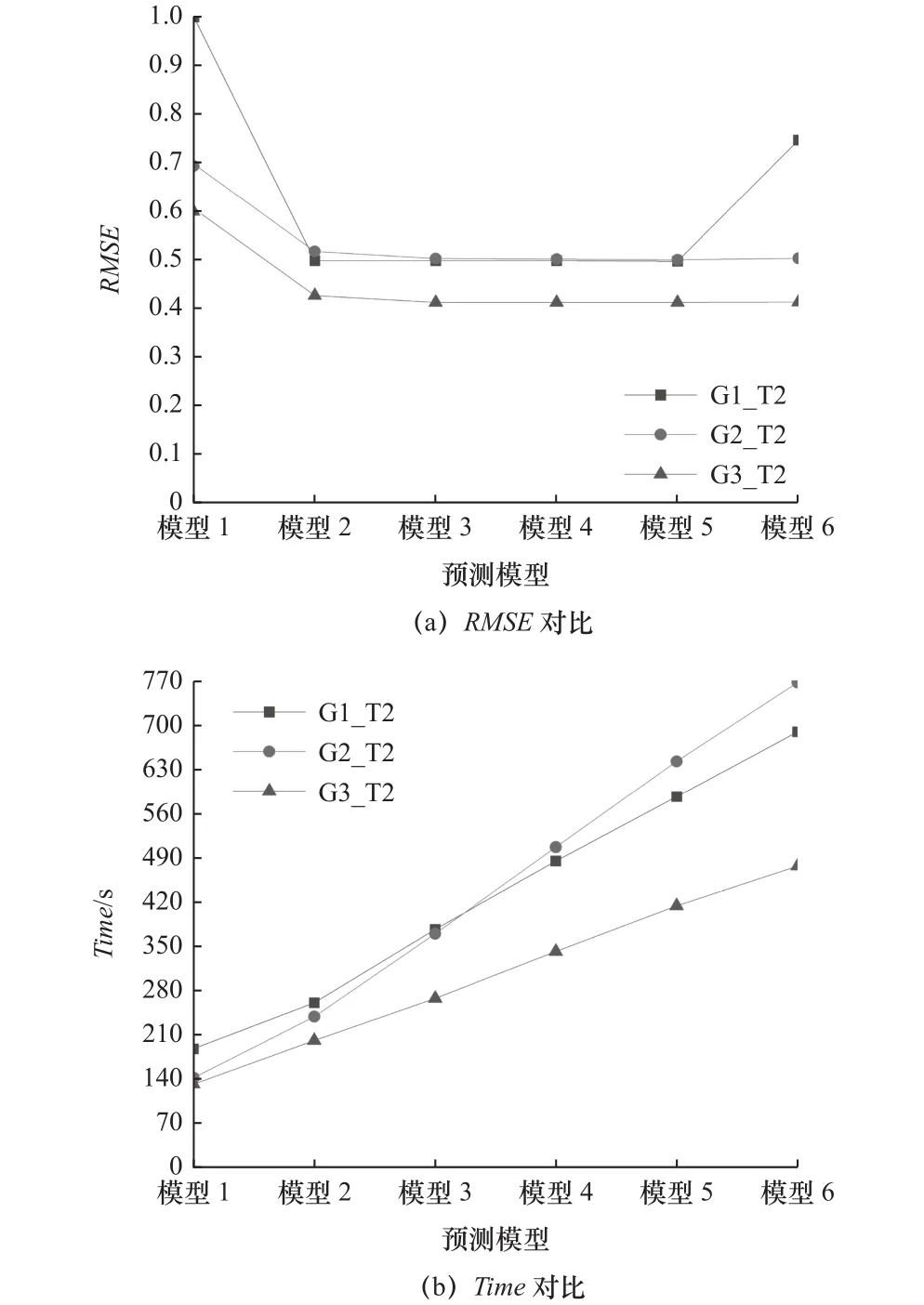

表4的实验结果表明:在MG_2的3组实验中,其各组实验模型1至模型5随着融合网络结构层数的增加,预测性能逐层都随之有所提高。当层数增加到7层时,3组实验的模型6较模型5预测精度RMSE均开始出现了下降。同时,在MG_2这3组实验中,其各组实验随着融合网络结构层数的增加,计算时间成本开销也逐层随之增加。

从MG_2各组实验的RMSE指标可以看出,各项实验的RMSE指标都小于1,表明融合网络结构的预测整体性能较好,预测比较稳定。伴随层数增加,各组实验的RMSE指标、计算时间成本变化如表5所示。

从表5第2层至第6层的RMSE变化情况可以看到,第一组实验G1_T2各预测模型逐层分别提高了50.24%、0.02%、0.02%和0.26%;第二组实验G2_T2各预测模型逐层分别提高了25.96%、2.85%、0.22%和0.24%;第三组实验G3_T2各预测模型逐层分别提高了29.62%、3.36%、0.05%和0.00%。

当融合网络结构层数达到7层时,第一组实验G1_T2模型6比模型5下降了50.48%,第二组实验G2_T2模型6比模型5下降了0.58%,第三组实验G3_T2模型6比模型5下降了0.19%。

从表5 Time指标变化情况可以看到,第一组实验G1_T2各预测模型逐层分别增加了39.04%、44.62%、28.72%、21.07%和17.58%;第二组实验G2_T2各预测模型逐层分别增加了68.79%、55.04%、37.13%、26.88%和19.47%;第三组实验G3_T2各预测模型逐层分别增加了52.67%、33.50%、27.72%、21.11%和15.25%。

其具体的对比情况见图5。

图5 MG_2 实验对比图

从表5可以看到在MG_2各组实验中从同一分组实验,不同层数预测模型的实验结果可以看出,当层数在2至6层时,随着层数的增加,其RMSE在不断降低,融合网络结构预测性能在提升,计算时间成本开销也在不断增加。

表5 MG_2实验指标变化

G1_T2组实验当融合网络结构的层数由2层增加到 3层时,3层 StackNet的RMSE指标比 2层StackNet提升了50.24%,计算时间成本增加39.04%;G2_T2组实验 3层 StackNet的RMSE指标比2层StackNet提升了25.96%,计算时间成本增加68.79%;G3_T2组实验 3层 StackNet的RMSE指标比 2层StackNet提升了29.62%,计算时间成本增加了52.67%。当网络层数继续增加,各组实验的预测精度有不同程度提升,但提升幅度已经明显减小,其中在G3_T2组实验中,当网络层数由5层增加至6层时,预测精度未有变化。当层数增加到7层时,预测精度开始下降,即此时表明增加层数已不利于再提高网络预测的性能。

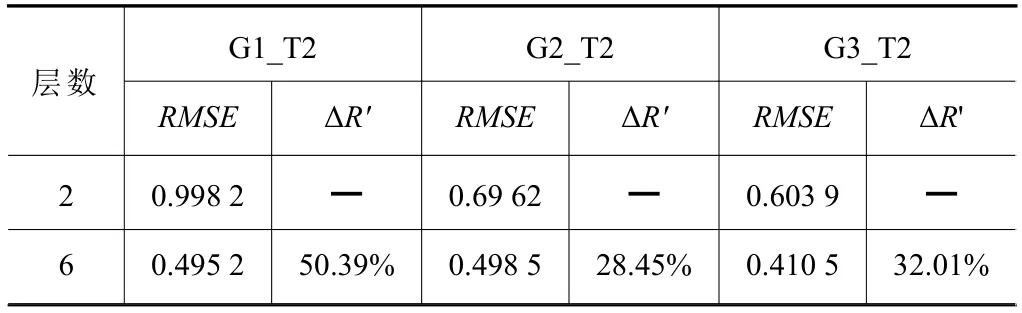

从以上3组实验的结果和分析可以看到,选取6层融合网络预测性能最佳。6层融合网络和2层融合网络的预测对比情况见表6。

从表6可以看出,3组实验采用6层融合网络比采用2层融合网络其预测精度分别提高了50.39%、28.45%和32.01%。6层融合网络比2层融合网络预测精度总体平均提高36.95%,提高比较显著,预测效果有较大的提升。

表6 2层和6层融合网络预测比较

以G2_T2实验的部分实验数据为例,分别利用2层和6层融合网络对其进行预测,其实验测试值和预测值如图7所示。

图7 6 层/2 层预测对比图

从切削力的变化看,切削力在铣削过程中是非线性变化的,单层模型的预测通常在拟合线性变化时较好,而多层可以拟合更为复杂的非线性变化。这从上述的数据对比可以看到,明显随着层数的增加,预测精度比2层要好。但随着层数的增加,融合模型的预测精度会出现下降,即任何多层网络包括前馈式或反馈式网络都存在预测的临界点问题,超过某个层数阈值预测正确性会出现下降,正如上述实验变化可以看到当层数超过6层时,预测精度开始出现下降,表明此时6层网络结构预测效果较好。

通过第一组实验可以看到融合网络结构在预测精度上要明显优于单一预测模型。在计算时间成本上,多层融合网络结构要耗费更多的计算资源,耗时更长,总体计算时间成本开销比单一预测模型平均增加695.52%,这表明在需要实时预测分析的场合不适宜采用多层融合网络结构。通过第二组实验表明融合网络在不同层数情况下,随着网络层数的增加,预测精度随之逐层提高。当网络层数达到一定时,预测精度开始出现下降。

3 结语

本文针对钛合金材料制造加工过程中对切削力预测研究的问题,采用多层融合网络对其进行分析和研究。分两组实验进行研究,第一组分析和研究了采用单一模型预测和基础2层融合网络模型,并对其预测结果进行对比分析;第二组预测实验进一步对基础2层融合网络通过增加网络层数,加深网络深度对切削力进行预测研究,并对融合网络在不同层数下切削力预测的情况进行分析和对比。

从两组预测实验结果上看,总体上采用多层融合网络结构比单一预测模型在预测精度上平均提高了78.19%。进一步,通过对比分析合理确定采用6层融合网络进行多层预测分析,实验表明6层融合网络结构比基础2层融合网络结构在预测精度上平均提高了36.95%。通过预测实验表明,采用多层融合网络结构模型对于钛合金材料在铣削加工过程中,对切削力预测研究具有积极的参考意义,从而为提高制造质量,合理制定加工工艺提供了重要的参考。