基于数字孪生的航空整体加强框装配定位系统的研究*

唐文献 武锋锋 武 甜

(①太原理工大学机械与运载工程学院,山西 太原 030024;②太原理大学航空航天学院,山西 晋中 030600)

航空整体加强框具备大尺寸超薄整体化结构特征,其加工工艺性差、加工难度大,加工后的变形量难以控制[1]。而在飞机机身部件装配中,整体加强框由制造差异和半强迫定位方式造成的装配定位应力水平难以在传统静态装配定位工艺方案规划时预估,过大或不均布的装配应力在机身部件下架后会有一部分释放。释放的装配应力最终会导致机身部件几何形状出现偏差,未释放的残余应力会影响机体的力学性能[2]。根据实际操作现状,通过有效的分析和优化手段,实现装配现场工位实体和工艺信息之间的实时互动调整可以兼顾装配位置精度和装配应力水平的装配定位要求。

陈文亮等[3]结合力和位置反馈信息,推导了调姿系统中测力传感器和壁板重力及调姿内力之间的映射关系,将调姿内力转化为位置修正,控制调姿机构调整,提高了中机身壁板装配调姿精度。Jonsson M、Stolt A[4-5]等基于实体系统反馈的力和扭矩信息,通过优化接触点与接触力,驱动机器人运动实现了翼肋的精确定位。为了进一步强化装配现场和各类信息间的深度融合,助力现场装配过程实时管控优化,将数字孪生技术引入航空整体加强框装配定位是可行的。

数字孪生能够通过多维虚拟模型、孪生融合数据双驱动和虚实共生交互机制,实现监测、评估、预测、优化及控制等功能。孙惠斌等[6]针对航空发动机装配过程,分析了基于数字孪生驱动的操作引导、间隙控制、状态控制等关键技术,提高了一次装配成功率和质量性能的一致性。本文针对航空整体加强框数字化柔性装配定位特点,构建基于数字孪生的航空整体加强框装配定位系统。基于装配进度对应工艺编号、航空整体加强框装配定位现场实体的状态信息创建数字孪生模型,将接触力和监测点坐标作为反馈信号,通过ANSYS和Unity3D软件耦合分析,对微调量进行演算,监控柔性工装末端定位器微调,实现装配现场定位过程的实时管控优化。

1 装配定位系统总体框架

航空整体加强框一般采用半强迫定位方式,将柔性工装调型到位,然后根据工艺进度依次选择待装配的加强框采用孔系定位[7]。基于整体加强框自有定位孔系,固定各定位孔平面内位置坐标后,按照“定1调N-1”原则,保证1个定位孔的航向位置坐标,确定整体加强框站位,以装配定位公差极限为阈值,调整剩余N-1个定位孔航向位置坐标,最终获得兼顾平面度和装配应力水平的装配定位质量。

航空整体加强框装配定位系统包含的数字孪生部分可以理解为装配定位工位的动态虚拟映射,如图1所示。首先,利用数字孪生技术,依靠有限元软件建立现场定位对象的力学模型,基于反馈的定位孔处接触力和监测点坐标信息,分析、评价、预测定位质量,优化柔性工装末端定位器微调量。然后,借助Unity3D软件,建立装配定位过程中涉及硬件的虚拟样机模型,对装配定位过程进行虚拟监测,对有限元优化结果进行演示。最后,通过控制中心传输指令驱动柔性工装进行调整。

图1 系统框架图

2 数字孪生模型构建

数字孪生模型是对航空整体加强框装配定位过程中涉及的柔性工装、定位对象和数字化测量设备的实体、状态和行为的数字化表示。

2.1 力学模型建立

力学模型的分析对象为正在装配定位的整体加强框,建立主要目的是通过实体系统反馈的整体加强框与柔性工装定位器接触点─整体加强框定位孔处的接触力和监测点─整体加强框加工过程中用到的定位孔与支撑孔的航向坐标值,来评价整体加强框的站位、平面度和应力水平,预测定位质量,控制柔性工装定位器施加力载荷的微调量。

根据装配进度确认进度对应的工艺编号,从全三维设计数模中提取正在装配定位整体强框的CAD数模,获取其材料信息。将提取到的整体加强框三维CAD数模导入ANSYS软件平台,为其添加材料信息,按装配定位现场反馈的接触力和航向坐标值添加约束条件和载荷。

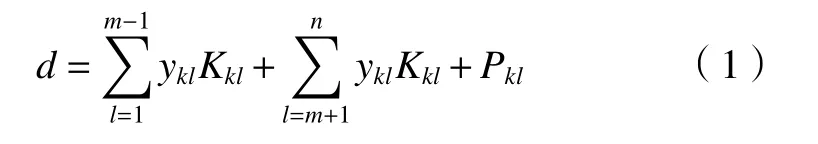

首先,将数字化测量设备反馈的各定位孔处航向坐标值xkl(k为装配定位的第k个整体加强框,l为第k个整体加强框上的第l个接触点)与前一个定位的第k-1个整体加强框平均航向坐标值做差,差值最接近理论值的第m个接触点处确定为固定约束点;然后,基于ANSYS在第xkl(l≠m)个接触点处施加单位位移(0.1 mm),获得第i(i≠m)个接触点处载荷值Kkli,所有变形量组成列向量Kkl;接着,将数字化测量设备反馈的第i(i≠m)个接触点处载荷值Pkli,整体应力水平可等效由装配定位力载荷值之和评价[8]:

式中:n为第k个整体加强框接触点总数;ykl为第k个整体加强框上第l个接触点处调整量大小。

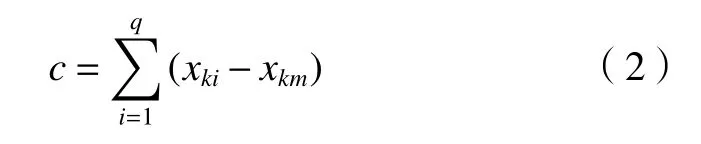

接着,将数字化测量设备反馈的第i个监测点处航向坐标值xki与xkm作 差,装配定位的位置精度评价指标为

式中:q为第k个整体加强框监测点总数。兼顾装配位置精度和装配应力水平,量化的装配定位质量评价指标为

式中: α、 β为加权系数。

当s值最小时,求得的各ykl为第k个整体加强框上第l个接触点处调整量大小。

2.2 虚拟样机模型

基于装配进度确认已完成装配定位的机身骨架零组件,从全三维设计数模中提取其CAD数模并作合并为1个零件处理。将合并处理后的零件、现场装配定位的加强框、柔性工装和数字化测量设备的数模导入到3dMax软件中,增强零件模型的质感,轻量化处理模型,处理完毕的模型存储为.FBX格式导入Unity3D软件建立航空整体加强框装配定位实体对应虚拟样机模型[9]。利用装配定位现场反馈的加强框定位孔航向坐标值,确定柔性工装定位器运动状态。虚拟样机模型如图2所示。

图2 虚拟样机模型

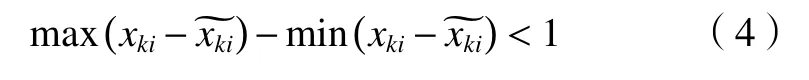

Unity3D软件对整体加强框装配定位过程的虚拟仿真主要体现在柔性工装定位器的航向运动。Unity3D软件自带API程序读取ANSYS软件运算后的调整量,通过控制中心驱动柔性工装定位器以点动方式远离/接近整体加强框定位孔。实时监测接触力和监测点航向坐标值,确保调整量在ANSYS软件运算结果范围内,且监测点航向坐标值满足站位平面的航向坐标差值不大于1 mm,公式为

当监测点航向坐标值已超出设计允许范围,或者接触力已经满足要求,再次将各定位孔处航向坐标值和接触力反馈至ANSYS软件,进一步迭代。

3 数据信息交互

航空整体加强框装配定位现场实体与数字孪生模型间需要交互的数据包括坐标信息、力载荷信息,数据类型不同、不同环节获取与输出方式不同,需要统一的数据采集与传输方案,避免造成系统“数据信息孤岛”,影响系统交互性、可靠性[10]。

数字孪生模型所需位置坐标信息一般通过激光跟踪仪等成熟数字化测量设备获取,通过配备的专用数据导出工具导出为.TXT格式文件,借助控制中心读取并传至ANSYS软件平台和Unity3D软件平台驱动数字孪生模型。数字孪生模型所需接触力信息一般借助力传感器进行采集,控制中心通过Visual Studio 2015 软件开发的程序访问力传感器的PLC,获取接触点载荷信息传至ANSYS软件平台驱动力学模型,同时供Unity3D软件平台提取用于监控柔性工装定位器微调过程[11]。

柔性工装定位器由电机驱动,每次按一固定调整量进行调整。该固定调整量根据设计允许站位平面的航向坐标最大差值、力传感器分辨率和电机运动精度等确定,微调距离取0.1 mm。Unity3D根据ANSYS软件运算后获得的调整量及现场反馈的接触力和加强框定位孔航向坐标值,判断是否需要继续调整的指令,传递至控制中心。控制中心基于该指令生成电机PLC所需代码,控制电机带动柔性工装定位器完成微调运动。

4 实例验证

针对上述对基于数字孪生的航空整体加强框装配定位方法的研究,基于 Visual Studio 2015、MySQL技术开发了客户端-服务器模式(Client/Server,C/S)的基于数字孪生的航空整体加强框装配定位系统,如图3所示,客户端-服务器安装在同一计算机上完成数据信息交互功能。

图3 数字孪生的航空整体加强框装配定位系统示意图

基于数字孪生的航空整体加强框装配定位系统包括4个模块:数据管理模块、功能服务、通讯模块和功能显示模块。数据管理模块用于查看系统数据库中存储的用户及授权、定位工艺仿真与文档、定位对象二维和三维数模、设备三维数模及相关参数等;功能模块用于维护数据库中数据,监控定位过程;通讯模块用于测试、连接各模块、软硬件,保障虚实交互的顺畅性;功能显示模块用于显示目前操作过程涉及的实验平台、虚拟样机、虚拟仿真、力学仿真及现场实体反馈的监测点航向坐标、接触力载荷值。目前,该系统以一缩比半框试验件为定位对象,在本课题组搭建的航空整体加强框自适应定位试验平台上得到试运行,效果良好,定位现场实物图如图4所示。

图4 定位现场示意图

虚拟样机接收力学仿真结果,根据实体反馈的坐标数据和力载荷信息,控制监控柔性工装定位器的运动,系统界面显示如图5和图6所示。

图5 定位系统主界面

图6 定位过程监控界面

以航空整体加强框定位后航向坐标偏差出现外缘,当 α =1, β =0时,出现的最大值为0.534 mm,调整前后装配力载荷值和试验加测的5个支撑孔处应力平均值如表1所示,表明该种条件下,本方案可较强迫定位方式的定位质量提升19.28%。

表1 调整前后定位质量表

5 结语

针对数字孪生技术在航空整体加强框数字化柔性装配定位过程中的应用开展了相关研究,提出了基于数字孪生的航空整体加强框装配定位方法。基于ANSYS和Unity3D软件创建了实体对象的力学模型和虚拟样机模型,通过分析实体反馈信息实现了航空整体加强框状态的优化、监控。以一缩比半框试验件为装配定位对象,基于本课题组搭建的航空整体加强框自适应定位试验平台,运行了开发的数字孪生的航空整体加强框装配定位系统,验证了方法的可行性,通过实验平台实体、力学模型、虚拟样机模型以及三者之间的数据信息交互搭建的数字孪生系统,能够较强迫定位方式将定位质量提升了19.28%,为航空整体加强框装配定位过程的实时管控提供了一种有效途径。