高空台虚拟试验的现实意义及应用前景

■ 吴锋 冯旭栋 徐倩楠 冷林涛 杨彩琼 / 中国航发涡轮院

实践表明,试验建模与仿真验证技术是武器装备试验和测试技术发展的必然趋势。目前,以建模仿真技术为基础的仿真验证已经向虚拟试验方向发展。

虚拟试验就是在虚拟现实环境中,利用数字化模型代替实物原型、数字化分析替代物理试验,进行产品性能的试验分析。仿真验证技术和虚拟试验适用于武器装备的采办过程,包括从系统方案论证到使用训练的各个阶段,在降低技术风险、缩短研制周期、降低费用等方面能取得可观的效益,甚至有些场合可以取代物理试验,成为武器系统试验与评价的新途径。在目前因发动机研制型号多、试验任务重、试验台占台时间长而导致的实物验证资源不足的多重矛盾压力下,虚拟试验显得非常必要。高空台是国家战略性的资源,高空模拟试验是自主研制先进航空发动机必不可少的重要手段和工具,在高空台率先开展虚拟试验技术研究和应用具有牵引带动意义。

虚拟试验的定义及范畴

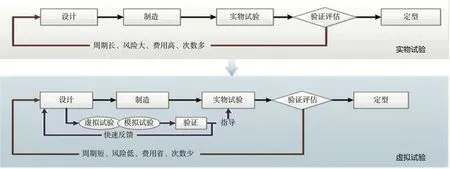

虚拟试验是指通过数值/半物理的仿真手段,对试验对象、试验设备和整个试验流程实现数字虚拟环境映射,实现试验过程的动态虚拟演示以及试验结果的预估、分析与验证。从广义上讲,任何不使用或部分使用硬件来建立试验环境,完成实际物理试验的方法和技术都可称作虚拟试验。虚拟试验源于试验仿真,但定位却高于试验仿真,如图1所示。虚拟试验的思想正引导基于经验的传统试验模式向基于知识的综合试验验证模式转变。以虚拟数字样机代替或部分代替真实试验,如同在真实环境中一样完成预定试验分析,取得的试验效果等价于在真实环境中取得的效果。

图1 实物试验与虚拟试验的对比

相比于传统的物理试验技术,虚拟试验有其自身的特点和诸多优势,它不仅可以作为真实试验的前期准备工作,还可以在一定程度上替代传统的试验,具体包括:能够大幅减少甚至避免真实试验,降低试验费用和开发成本;基本不受时间、空间等因素的制约,重复利用率高,可操作性强;易于改进,能够使试验者在产品研发的各阶段实现交互式设计;主要集中在多领域复杂系统建模与仿真、虚拟试验体系结构和虚拟试验平台及中间件技术等方面。

研究虚拟试验技术对现实的推动意义

航空发动机虚拟试验技术的研究将对发动机试验仿真技术的进步、研制水平的不断提高以及新兴信息技术的应用等方面起到推动作用。

推动发动机试验仿真技术进步

目前国内仿真技术仅在发动机设计过程中得到了较多的应用,但在制造、装配、试验、维护等领域还处于探索阶段,无法满足虚拟化研究需求。以大型复杂试验设备试车台为例,目前仅对部分控制元件进行过理论建模研究工作,对大型复杂试验设备特性建模的研究工作主要是基于通用库的仿真,而大型系统数字仿真研究则很欠缺,难以满足环境模拟控制的工程需求。针对发动机试验过程中的台架电气控制系统、燃油控制系统、空气起动系统,以及气源空气处理系统等尚未开展建模仿真研究,无法实现集试验设备、控制系统和发动机系统于一体的虚拟试验仿真。

开展虚拟试验技术研究,形成试验高置信系统仿真能力和试验系统专用高精度高维度气动热力仿真分析能力,打造能够分析、预测试验过程的虚拟仿真分析平台。通过项目研究不断完善现有试验仿真中存在的不足,补全现有试验仿真中学科、维度、尺度、精度等方面的缺陷;通过平台搭建,全面形成能够满足虚拟试验的试验仿真能力,形成针对航空发动机虚拟试验的专用仿真工具集和试验仿真分析平台,推动发动机试验仿真技术进步。

推动航空发动机研制水平不断提高

虚拟试验本身源于仿真但又高于仿真,既要解决试验本身的问题又要解决试验本身不能解决的问题。物理试验是特定边界、特定时间和特定测试的产物;虚拟试验建立的则是物理与数值模型的关联,将源于物理试验的高精度仿真模型用于结果评估。通过模块化的映射,虚拟试验获得的结果可以突破原有的边界、时间和测点,获取更多维度的数据是可能的,为设计提供的全面反馈支撑是以往物理试验所难以企及的。最为重要的一点是,虚拟试验使得对大量不同设计方案的试验验证成为可能,在实物试验中由于经济成本的约束,要验证所有的设计方案是绝不可能的,这一点对于低技术成熟度和高创新度的设计来说会显得十分重要,因为很难用经验去判断哪个方案更合理,虚拟试验使得在设计过程中获得真正的“次优解”方案成为可能。

推动新兴信息技术在航空发动机领域的应用

虚拟试验技术研究是集计算机技术、数字化技术和信息化技术于一体,因此它本身具有良好的信息工业基因。在当前信息大爆炸时代,计算机能力不断得到突破,工业物联网、大数据、人工智能技术与量子技术不断融入现代工业领域,航空发动机领域的全数字样机、工业互联网和数字孪生等技术发展已成为必然。由于先天优势,虚拟试验具备了承载这些新技术的土壤。数据清洗与数据挖掘决定了仿真模型对物理实体的映射是否精准,大数据应用可以找到原有模化过程中的潜在的关联因素;工业互联网可以使虚拟试验完美融入研发体系,形成与设计制造体系的无缝衔接;人工智能技术能够为模型校验和智能化试验提供支撑;虚拟试验的虚拟机本身就是物理试验的数字孪生体,它的试验对象则是发动机数字孪生体。虚拟试验技术研究就是对先进信息科学技术融入试验技术中进行的研究探索,可以促进新兴技术的进步和工业应用落地。

高空台虚拟试验主要技术难点

本着“物理试验怎么做,虚拟试验就怎么开展”的基本设想,航空发动机高空台虚拟试验需要攻克以下几个关键难题。

大型复杂试验装置多学科全状态动态建模与实时求解

高空台各子系统元件建模是实现发动机高空模拟虚拟试验系统仿真与实时求解的关键技术环节,然而高空台设备的复杂结构和多学科特性给系统高精度、通/专用化、模块化模型的建立带来了困难,主要表现在以下几方面。

一是传统的建模仿真程序接口单一,通过某一软件建立的模型缺乏通用性,用户无法知晓各组件模型的内部机理,不同的仿真软件建模方式不同,存储数据结构不同,所建立的模型难以直接相互转化,需要通过程序间接口或功能样机接口进行联合仿真,这给技术交流设置了壁垒。

二是在高空台各子系统模型构建过程中很难分别对单个部件进行试验测试,在现有的试验测试条件下很多子系统特性是融合在一起相互交叉影响的,如何利用已有的测试点数据工况分析各系统叠加在一起的影响,进行虚拟试验高置信度模型验证,增强模型的泛化能力是较大的技术难点。

三是完整的高空台试验设备有数万个部件模型,建模难度极大,同时高空模拟试验项目多,试验程序复杂,使高空台虚拟试验系统与真实试验系统保持良好实时化特性和高精度特性难度极大,因此探索大型复杂试验装置多学科全状态动态建模与实时求解技术是开发高空台虚拟试验仿真系统的关键技术难点之一。

高空台虚拟试验时间管理

高空台虚拟试验时间管理的技术难点主要体现在以下几个方面。

一是高空台各子系统的时统零点不齐。由于高空台子系统都根据已设计好的内部逻辑时钟去驱动仿真引擎运行,并以高空台子系统仿真开始时刻的内部逻辑时钟值作为子系统仿真的时统零点,所以会导致各仿真子系统开始时刻的时统零点不齐。

二是高空台子系统仿真推进不同步。各高空台子系统根据实时性约束的要求,系统仿真步长也不一致,如果两个仿真系统内部逻辑时钟的定时间隔、时统输出时序误差导致各子系统仿真推进不同步,可能会造成仿真时间的因果关系出现混乱。

高空台试验数据驱动的“试验对象”校准与模型嵌入

试验对象模型是高空台虚拟试验不可或缺的组成部分。在实际情况中,因技术能力、知识产权等客观因素,难以得到高空台试验对象模型,或获得的试验对象模型精度难以满足工程应用需求。目前主要有两种不同的方法构建高空台试验对象模型。

一种是机理建模方法,也称为部件法。该方法先根据已知部件气动热力学特性和典型部件特性数据计算试验对象各截面的状态参数,然后针对不同工作状态根据流量连续、功率平衡/转子动力学建立发动机共同工作方程组,最后利用数值计算方法求解非线性方程组以获得发动机工作参数,该方法首先需要获取试验对象部件特性。

另一种是辨识建模方法。该方法需要首先获得试验对象的试验数据,然后采用系统辨识的方法得到试验对象数学模型。随着系统辨识技术迅速发展,发动机辨识建模方法已由传统的插值法、动态系数法向新型机器学习算法方向发展,但是试验对象所有工作状态下的试验数据难以全部获得且成本较高,限制了辨识建模方法在被试对象建模中的应用。

因此,如何利用已有的高空台试验数据,构建高置信度的高空台试验对象模型并实现联合仿真是亟待解决的问题。

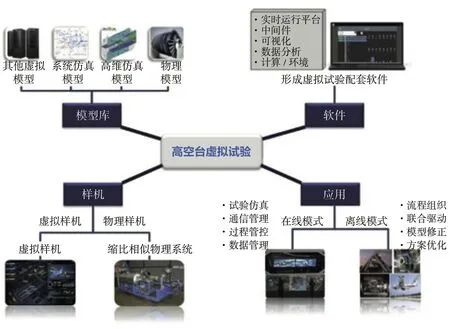

高空台虚拟试验技术研究

在多年高空台试验仿真技术研究的基础上,中国航发涡轮院提出了针对高空台虚拟试验的基本构想。航空发动机高空台虚拟试验的整体框架主要包括适用于航空发动机高空台虚拟试验的仿真模型库、软件、样机和具体应用,如图2所示。模型库包括系统仿真模型、高阶仿真模型、物理模型和其他模型。不同模型可构建不同的模型库,模型库是实现虚拟试验的基本单元。配套软件包括实时运行平台、中间件、可视化模块、数据分析软件、结果计算处理及环境等,软件使虚拟样机能够高效协同运行。样机包括虚拟样机和物理样机两部分,虚拟样机是一个数字样机,物理样机对应实物设备,二者的运行原理和工作流程是一致的。应用包含离线和在线两种应用模式,离线模式主要是流程组织和联合仿真驱动等,在线模式可用于试验仿真、通信管理和过程管控等。

图2 航空发动机虚拟试验的整体框架

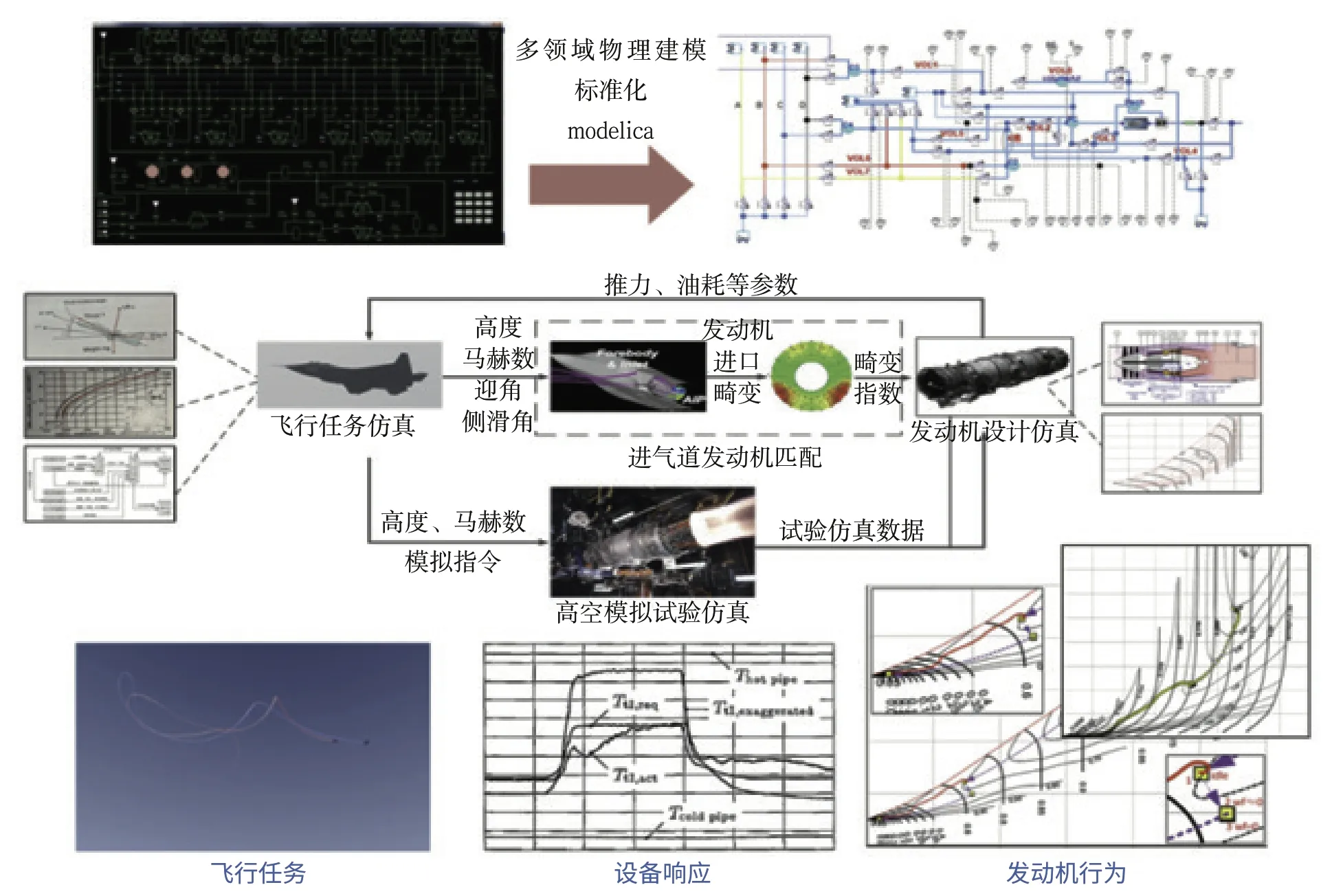

在对整体框架的具体实现上,经过摸索实践,涡轮院目前已经形成完全自主的模型库2套、高空台动态联合仿真软件1套,如图3所示。同时搭建的高空台气路模型能够满足工程实用对气路节点关键参数稳态偏差和瞬时连续动态偏差的需求,在大于10h时间的连续动态仿真测试下达到了令人满意的结果。后续,高空台虚拟试验技术研究的发展将着力航空发动机技术研发的数字化转型:夯实虚拟试验基础支撑技术,建立能够支撑航空发动机整机、零部件试验的高精度复杂多学科耦合仿真模型,着重研究智能仿真方法、虚拟试验平台、虚拟试验环境构建等技术;将先进信息技术与试验技术相结合,运用先进信息技术打造具有深度学习能力的虚拟试验综合应用集成平台,将先进信息技术与试验技术结合,提高虚拟试验的可视化和高协同能力;促进虚拟试验应用技术推广,大力发展虚拟试验应用技术,及时形成虚拟试验相关技术标准,广泛进行技术推广,促进新兴试验技术的进步和工业应用落地。

图3 模型标准化与联合仿真

结束语

结合试验实际开展高空台虚拟试验技术研究,开展持续的应用验证,既能提升试验本身“真”“准”“效”“智”能力,又能在研发体系中为发动机数字孪生的实现打下坚实的试验基础,对整体推动研发体系的完善和进步有着十分重要的意义。