NPU-LL叶片系列构型气动性能研究

赵清周,廖明夫,刘前智

(西北工业大学 动力与能源学院,西安 710072)

压气机部件的气动性能在很大程度上决定了航空发动机的整体性能。长期以来,人们在压气机性能改进和提升方面开展了大量研究工作,提出了带弯掠叶片技术、串列叶片技术、大小叶片技术、吸附式压气机技术等一系列压气机新技术,为压气机性能提升发挥了重要作用。

叶片基元截面重心连线所形成的积迭线沿轴向倾斜称为掠,沿周向倾斜称为弯。弯曲设计在压气机静叶中得到了较广泛的应用[1],而掠设计则在压气机动叶特别是风扇中得到了推广[2],叶片弯和掠都有控制叶栅通道内压力梯度的作用。随着相关学科的发展[3],弯掠叶片成型规律的研究逐渐形成了“弯掠叶片动力学”分支学科。白杰等[4]对某航空发动机风扇转子叶片物理模型进行弯掠优化设计,改善在设计工况下的总压比和等熵效率。优化设计后的叶片可减小叶尖泄漏损失和端壁损失,提高风扇在设计点的气动性能。弯掠叶片能使流动得到优化, 有效抑制叶栅内部二次流动。

70年代末,Bammert等[5]在多级轴流压气机中间级采用了串列转子设计,并对串列叶片优化设计问题开展了大量研究工作。此后,Wu等[6]在低速条件下对多圆弧串列叶栅进行了研究。魏巍等[7]针对某小型压气机高负荷轴流级大弯角静子,采用串列叶片技术进行改型设计。改型后的静子可以更为均匀地分配前后叶片的载荷,有利于叶片附面层流动的控制。近年来,张金欧文等[8]采用高自由度的复合弯掠三维叶片造型设计方法,对轴流压气机前后排叶片进行协同双目标优化设计。优化结果显著抑制了正攻角工况下串列静子叶片流道内的气流分离,缓解了负攻角工况下串列静子叶片缝隙通道内的气流堵塞。

大小叶片技术是在常规的压气机转子叶片之间加入小叶片的压气机气动布局,通常在离心压气机中用以增大叶轮后部的稠度。在二十世纪七十年代,Wennerstrom等[9]在设计一个高负荷轴流压气机级时首次加入了小叶片,实验结果证明,小叶片的加入可以明显地增加转子的做功能力。北京航空航天大学陈懋章教授的课题组在大小叶片机理和设计技术方面进行了大量的研究,并成功地进行了工程验证和应用。严明与陈懋章[10]针对一个高速大小叶片压气机,分析了小叶片的作用及优化方向。张永新[11]针对一个低速大尺寸的大小叶片压气机进行了分析,发现被小叶片分开的两个槽道的流动差异较大。李海鹏[12]则从非定常流动角度进一步分析了小叶片对压气机性能的影响。

单级吸附式跨声速压气机是美国IHPTET计划在压气机设计方面的主要标志性成果之一。

Merchant[13]设计完成的吸附式压气机,在设计点附近,实测总压比为3.2,设计转速线上最高效率接近88%。Kerrebrock于1980提出了用附面层吸气控制技术来提高轴流压气机叶片负荷的设计思想,其后, Reijinen等[14]实验证实,吸气能够提高气流的偏转角和静压升,延迟转子中旋转失速区域的形成。在国内,兰发祥等[15]对跨/超声速两个吸附式压气机平面叶栅进行了试验研究,通过改变抽气缝位置、抽气量、激波位置和强度来比较抽吸效果。曹志远等[16]基于“曲率诱导‘伪激波’”理念的吸附式压气机叶片设计方法,设计了3种高负荷吸附式叶片。该吸附式叶片依然可保持无分离的特性,为提高压气机负荷和稳定裕度提供了科学依据。

采用新技术的压气机能够以更少的级数达到更高的增压比、更高的效率和工作稳定裕度,为航空发动机性能的提升发挥了重要作用。但是,上述大部分研究主要以结构上对称均匀的叶片排为基础,每一个流道的气体流动是一致的,主要针对单一流道进行优化和控制,压气机整体气动性能的进一步提升受到一定的局限。

航空发动机不仅仅在设计点运行,大部分时间都工作在偏离设计点的状态。因此,良好的压气机设计既要保证设计点处压气机气动性能优良,同时,还要考虑偏离设计状态时,压气机仍然要具有较高的性能。而利用传统对称均匀分布的叶片排实现压气机全工况下高性能设计具有较大的困难。

为此,刘前智和廖明夫[17-20]提出了4种叶片系列构型,在不同轴向位置上,将若干个叶片的前缘和后缘沿圆周方向彼此交错排列,构成压气机的一个叶片排。在同一叶排上,形成若干个不同的流道,打破了叶片排均匀对称的局限。对每一种叶片系列构型,可通过特征参数的优化设计实现不同的设计目标。这4种叶片系列构型结构布局不同,特征参数有别,故对应的优势和设计方法有所不同。这为优化和提升压气机综合气动性能,特别是为实现压气机特殊性能设计目标提供了广阔的优化空间,开辟了一条新途径。为概括地描述这4种叶片系列构型,本文统一定义它们为NPU-刘-廖叶片系列构型,简称NPU-LL叶片系列构型。

1 NPU-LL叶片系列构型及其特征参数

NPU-刘-廖叶片技术是西北工业大学提出的一种压气机叶片气动布局构型新技术[17-20],简称LL叶片技术。该项技术的核心是在叶片排布局上打破常规轴流压气机圆周方向上完全均匀对称的结构布局,将若干个叶片的前缘和后缘在不同轴向位置上沿圆周方向彼此交错排列,构成压气机的一个叶片排。在同一叶排上,形成若干个不同的流道,打破了叶片排均匀对称的局限。叶片排的不均匀布局增加了一些独有的、可调整的特征参数,如前缘交错量、后缘交错量、周向间距、叶片转角以及叶型等。通过改变这些特征参数及其组合方式,可从多个角度优化设计压气机的性能,实现对流动的有效控制,提高压气机的气动性能。NPU-LL叶片主要有4种构型系列,根据叶片不同的轴向位置排列方式分别命名为123构型、122构型、132构型和12321构型。其中的数字代表构型中不同叶片的序号。叶片序号以前缘轴向位置的前后顺序排列,1号叶片为前缘轴向位置最靠前的叶片。前缘轴向位置相同的叶片具有相同的序号,例如122和12321构型中,具有两个2号叶片。但须注意,叶片序号相同,但叶片并不一定相同。以下分别介绍这4种构型系列的结构特征和参数。

1.1 123叶片构型

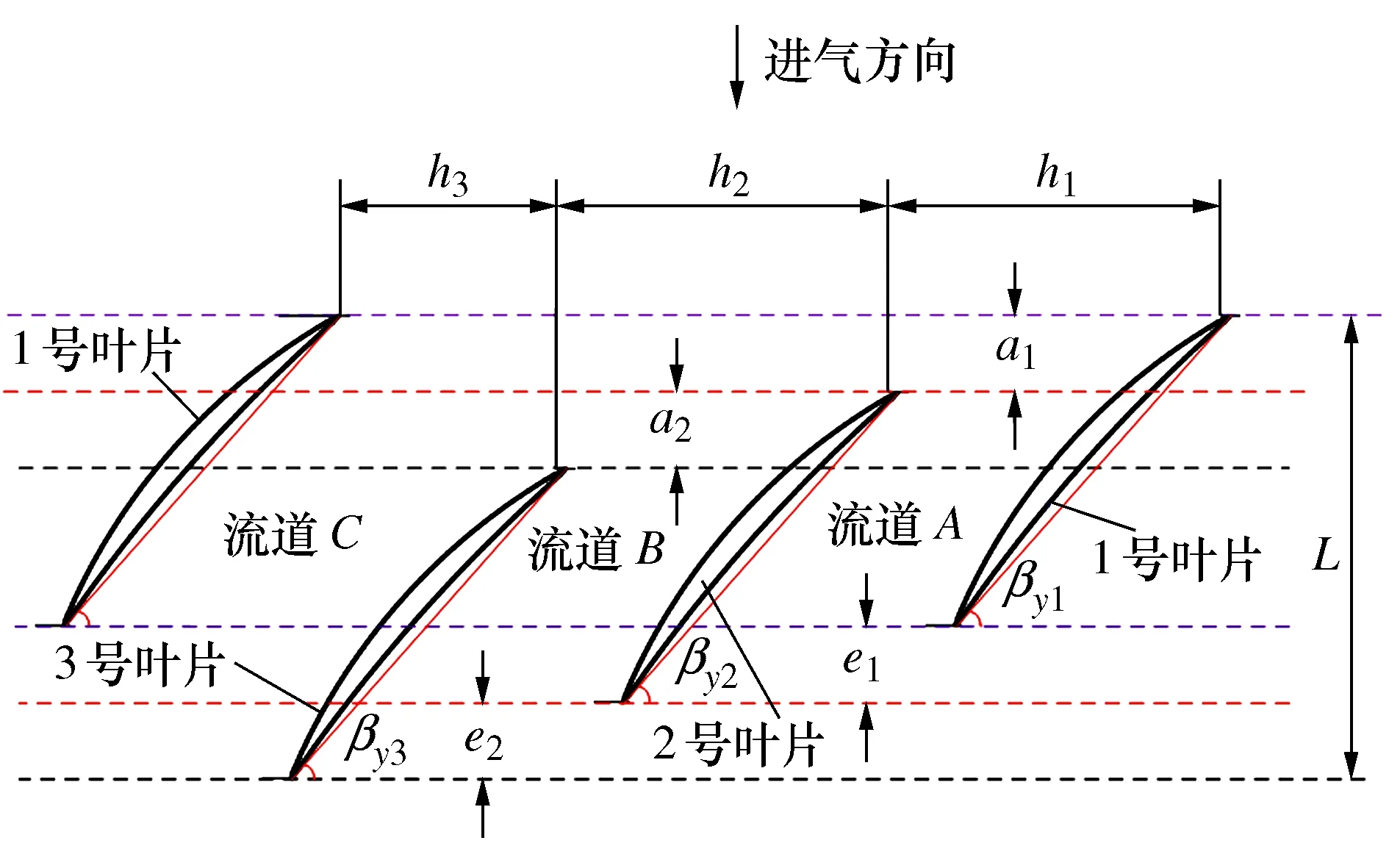

123叶片构型布局中,每相邻的3个叶片为一组,根据叶片前缘位置,由前到后依次命名为1号叶片、2号叶片和3号叶片。以1号叶片的前缘轴向位置为基准,与其相邻的2号叶片位于1号叶片的叶背表面一侧,其前缘位置沿轴向后移。3号叶片位于2号叶片的叶背表面一侧,其前缘相对于2号叶片的前缘沿轴向后移。1号叶片和2号叶片前缘轴向间距定义为前缘交错量a1;2号叶片和3号叶片前缘轴向间距定义为前缘交错量a2。1号叶片和2号叶片后缘轴向间距定义为后缘交错量e1;2号叶片和3号叶片后缘轴向间距定义为后缘交错量e2。下文另外3种叶片构型交错量定义与此相同。

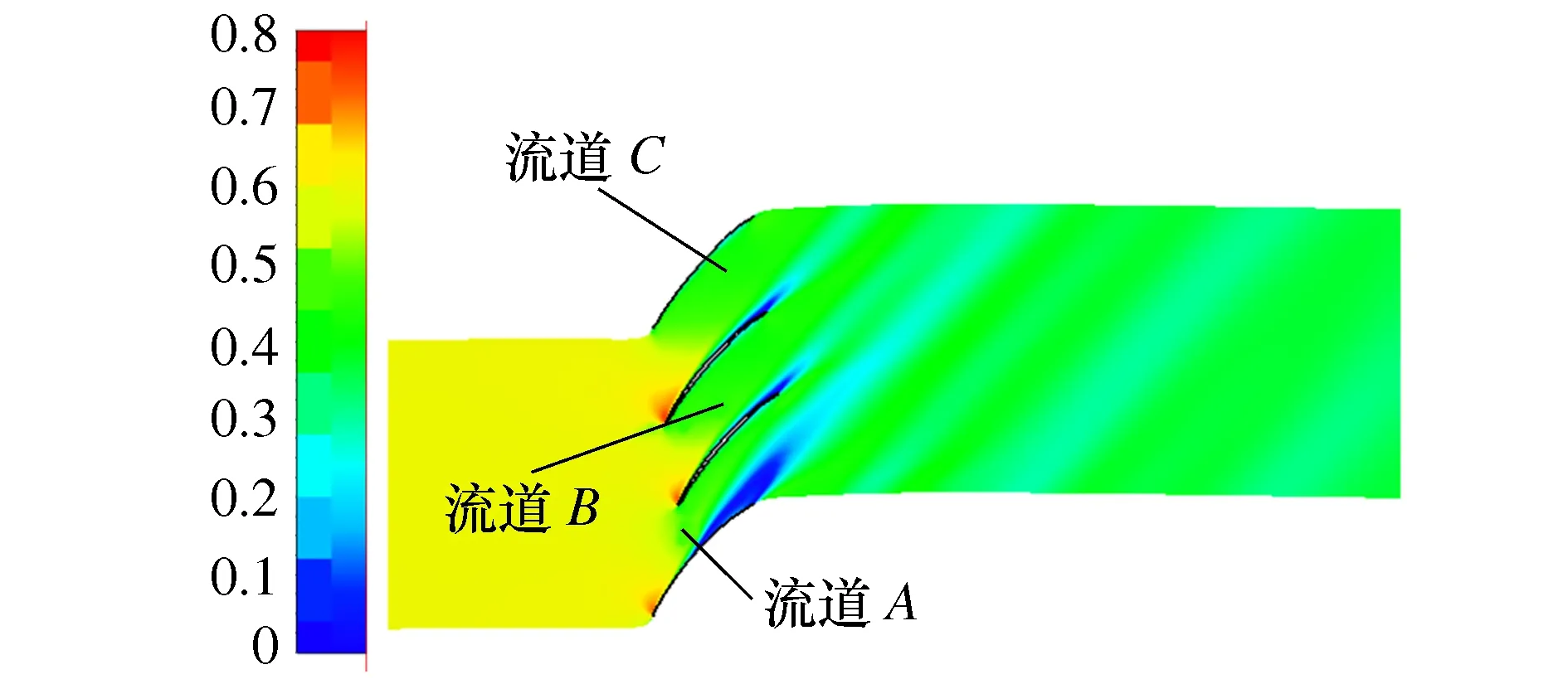

123叶片构型布局如图1所示。其中,1号叶片叶背和2号叶片叶盆构成流道A,2号叶片叶背和3号叶片叶盆构成流道B,3号叶片叶背和1号叶片叶盆构成流道C。由于不同流道的流动情况不同,对3种叶片,可以选择不同的安装角和叶型进行流动优化。123叶片构型特征参数及其建议的取值范围如表1所列。

图1 123叶片构型叶栅布局

表1 123叶片构型特征参数

由表1可见,123叶片构型共有14个特征参数。其中,轴向宽度L由压气机整机气动和结构要求确定。其余13个参数皆为压气机性能设计的可变参数,可根据性能设计的目标和要求进行优化匹配。

前缘交错量和后缘交错量皆以叶排轴向宽度L为参考基准,构成相对交错量,其它3种叶片构型也沿用这一定义。根据前期的初步研究,并考虑到叶片的强度要求,特别是动强度要求,表中建议了前、后缘交错量的取值范围为4%~15%。4个前、后缘交错量是独立可变量,可根据设计目标优化选择。

叶片安装角βy1,βy2和βy3的设计方法是,先根据气流进口条件确定βy1,并选择βy2=βy3=βy1作为优化设计的初始条件。在设计时,可保持βy1不变,以前缘为基准,改变安装角βy2和βy3。根据前期研究结果,表中给出变化的范围为1°~6°。安装角βy1,βy2和βy3也是独立变量,由优化设计确定。

在实际设计时,根据设计目标和具体要求,应对上述特征参数进行综合优化和匹配,可最大限度地实现设计目标。

目前,核心的研究任务是,揭示特征参数的影响机理和规律,为优化设计提供理论基础和设计准则。

1.2 122叶片构型

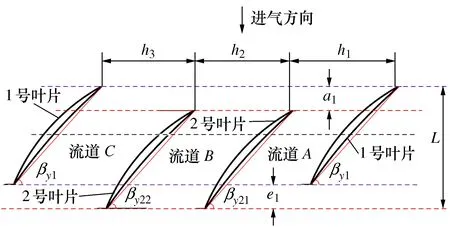

在122叶片构型布局中,每相邻的3个叶片为一组,如图2所示,前缘轴向位置最靠前的叶片为1号叶片,另外两个叶片为2号叶片,它们的前缘和后缘均轴向对齐,相对于1号叶片前缘轴向后移,错开排列。

图2 122叶片构型叶栅布局

1号叶片叶背和2号叶片叶盆构成流道A;2号叶片叶背和另一个2号叶片叶盆构成流道B;2号叶片叶背和1号叶片叶盆构成流道C。

设计时,根据流动控制要求,可独立优选,或综合匹配3个叶片的安装角。此外,对3个叶片,同样可以选取不同叶型进行流动优化。此叶片构型的特征参数如表2所示。

表2 122叶片构型特征参数

表2列出了122叶片构型的特征参数。122构型特征参数的定义和取值范围与123构型相似。两个2号叶片只是前缘轴向位置一样,实际设计时,可采用不同叶型和安装角,安装角变化也是独立的。其余特征参数在可调范围内均可优化组合,以获得设计要求的气动性能。

1.3 132叶片构型

132叶片构型布局也以相邻的3个叶片为一组,如图3所示,根据前缘轴向位置,从前到后三个叶片依次命名为1号叶片、2号叶片和3号叶片。以1号叶片前缘位置为基准,3号叶片位于1号叶片叶背一侧,前缘轴向位置后移;2号叶片位于3号叶片叶背一侧,前缘轴向位置相对3号叶片前移。与123叶片构型中特征参数定义相似,1号叶片和2号叶片前缘轴向间距为前缘交错量a1,2号叶片和3号叶片前缘轴向间距为前缘交错量a2。

图3 132叶片构型叶栅布局

在132叶片构型布局中,1号叶片叶背和3号叶片叶盆构成流道A;3号叶片叶背和2号叶片叶盆构成流道B;2号叶片叶背和1号叶片叶盆构成流道C。3个叶片的安装角均可优化,以实现流动控制。同样,3个叶片可以采用不同叶型进行流动优化。表3所示为132叶片构型的特征参数。

表3 132叶片构型特征参数

132叶片构型特征参数与123叶片定义和可优选的范围相同,但构成流道的叶片相对位置不同,故特征参数对流动特性的影响不同。

1.4 12321叶片构型

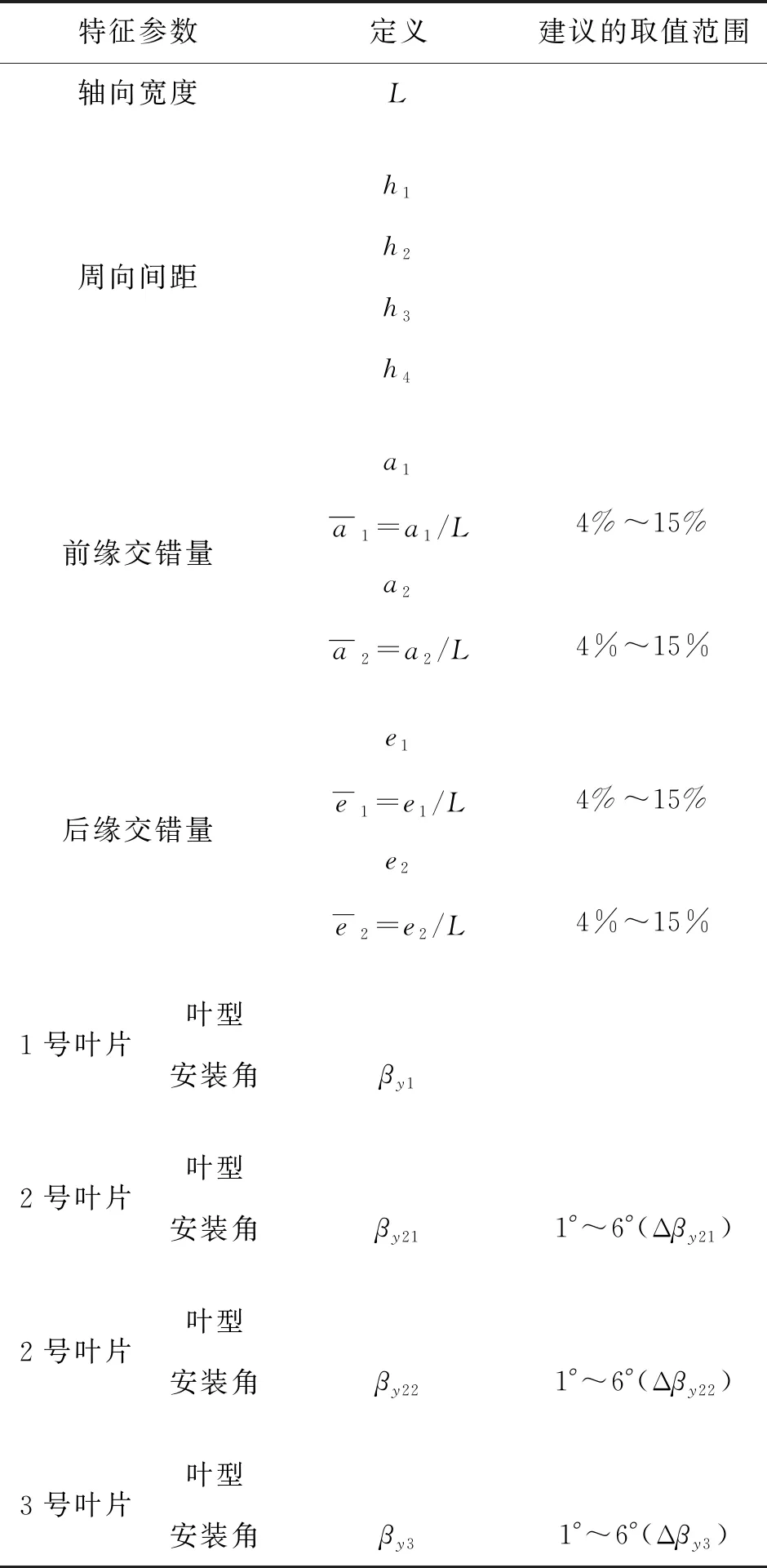

图4表示12321叶片构型布局。该布局中,以4个叶片为一组,其中有两个叶片前缘轴向位置相同,每组叶片前缘连线呈波形排布,后缘连线也可按波形排布。根据叶片前缘位置,从前向后依次命名为1号叶片、2号叶片、3号叶片。以1号叶片前缘位置为基准,第一个2号叶片位于1号叶片叶背一侧,前缘轴向位置后移;3号叶片位于第一个2号叶片叶背一侧,前缘轴向位置继续后移;第二个2号叶片位于3号叶片叶背一侧,前缘位置前移。交错量定义与前面3种构型类似。

图4 12321叶片构型叶栅布局

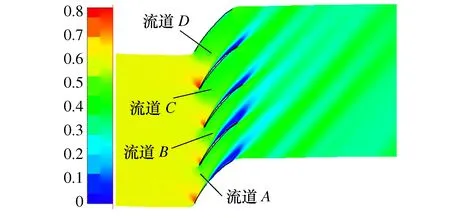

12321叶片构型共有4个不同流道。1号叶片叶背与第一个2号叶片叶盆构成流道A;第一个2号叶片叶背和3号叶片叶盆构成流道B;3号叶片叶背和第二个2号叶片叶盆构成流道C;第二个2号叶片和1号叶片叶盆构成流道D。由于不同流道的流动情况不同,故针对4种叶片,可优化安装角,设计不同叶型,例如,1号叶片设计成后加载,而第一个2号叶片和3号叶片可设计成前加载,第二个2号叶片为均匀加载,以进行流动控制和优化,有可能取得既提高稳定性、又提高压比的效果。12321叶片构型特征参数如表4所示。

表4中同样给出了12321叶片构型总体结构和叶片的特征参数,此构型通道数最多,流动最为复杂,每组4个叶片的叶型和安装角都是独立参数。同样,两个2号叶片只是前缘位置相同,相关特征参数并不关联。因此,通过调节特征参数对流动进行控制的组合方式更灵活。

表4 12321叶片构型特征参数

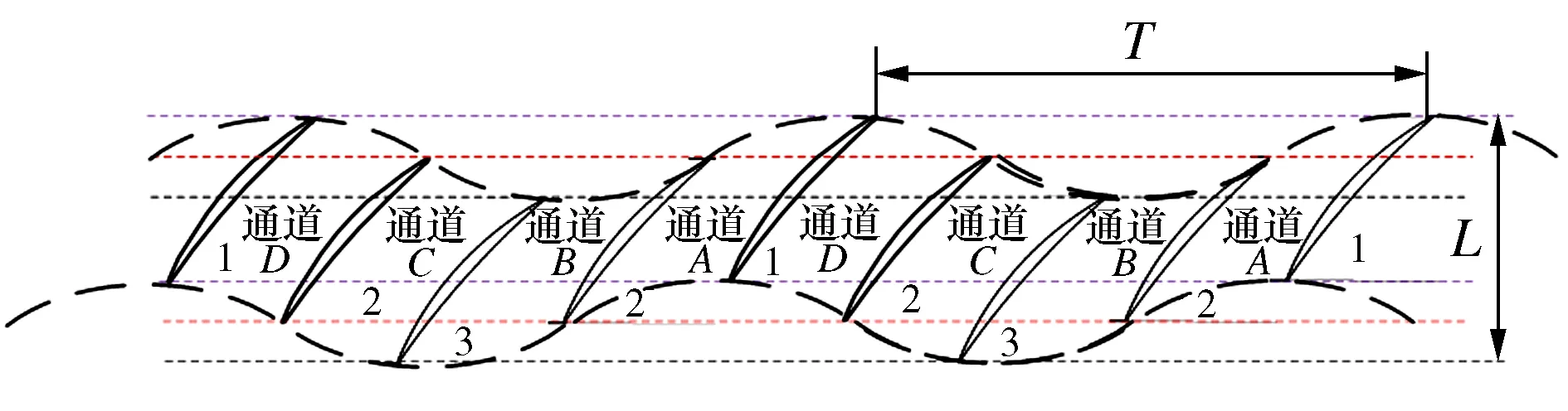

12321叶片构型以每组叶片为单元周期排列。同组叶片按照前面叶片轴向后移,后面叶片相对轴向前移进行排布,叶片前缘位置和后缘位置连线均近似呈正弦波分布,如图5所示。但后缘位置连线可选任意分布形式。同组内相邻两叶片构成流道都有差异。因此,每个叶片的叶型和安装角都可以根据气动设计要求独立改变。这种构型不局限于4个叶片为一组,可以扩展到6个,甚至8个一组。

图5 叶片前、后缘波形排布

1.5 NPU-LL叶片气流控制的机理

NPU-LL叶片系列构型布局突破了传统压气机均匀布局形式。以图6所示的12321叶片构型为例来说明NPU-LL叶片影响气流流动特性的机理。在12321叶片构型中,构成气流通道的相邻叶片叶背和叶盆处于不同的轴向位置。当位置在前的叶片工作在大的进气正攻角状态时,由前叶片叶盆表面对流入气流的限制与导向作用,导致后面叶片的进口气流攻角减小,从而使后叶片构成的流道流动得到改善,提高了压气机的气动稳定性,进而达到提升气动稳定性的效果。

图6 NPU-LL叶片构型流动控制机理

1号叶片和第二个2号叶片叶盆表面相对轴向位置在前面,对流道C和流道D的作用加强,流道中的流动条件将得到改善。

对构成流道A和流道B的第一个2号叶片和3号叶片,可设计较大的安装角,由此可增大气流转折角,有可能增大做功量,提高压比。

概括而言,NPU-LL叶片具有至少14个可优选的设计参数,大幅度增加了压气机优化设计的空间和维度,为实现压气机不同的设计目标、提升压气机的综合气动性能提供了潜力很大的研究方向。

2 NPU-LL叶片系列构型流动特性

为清晰阐明NPU-LL叶片的特点和优势,在亚音速进气条件下,仿真分析和比较二维叶栅中气流的流动特性。为便于比较,首先计算常规叶栅的流动特性。简单起见,计算中,NPU-LL叶片的所有叶型与常规叶片相同,轴向宽度L、叶栅稠度、进口气流条件均与常规叶栅相同,如表5所示。

表5 进口气流参数

2.1 常规叶片流动特性

图7表示常规叶栅中的马赫数分布。由图可见,由于对称均匀分布,常规叶栅中,每一流道气流的流动是相同的。若要对流场进行控制,只能针对一个叶片进行参数优化。可变的空间和维度受到局限。

图7 常规叶片构型流动马赫数分布

2.2 123叶片构型流动特性

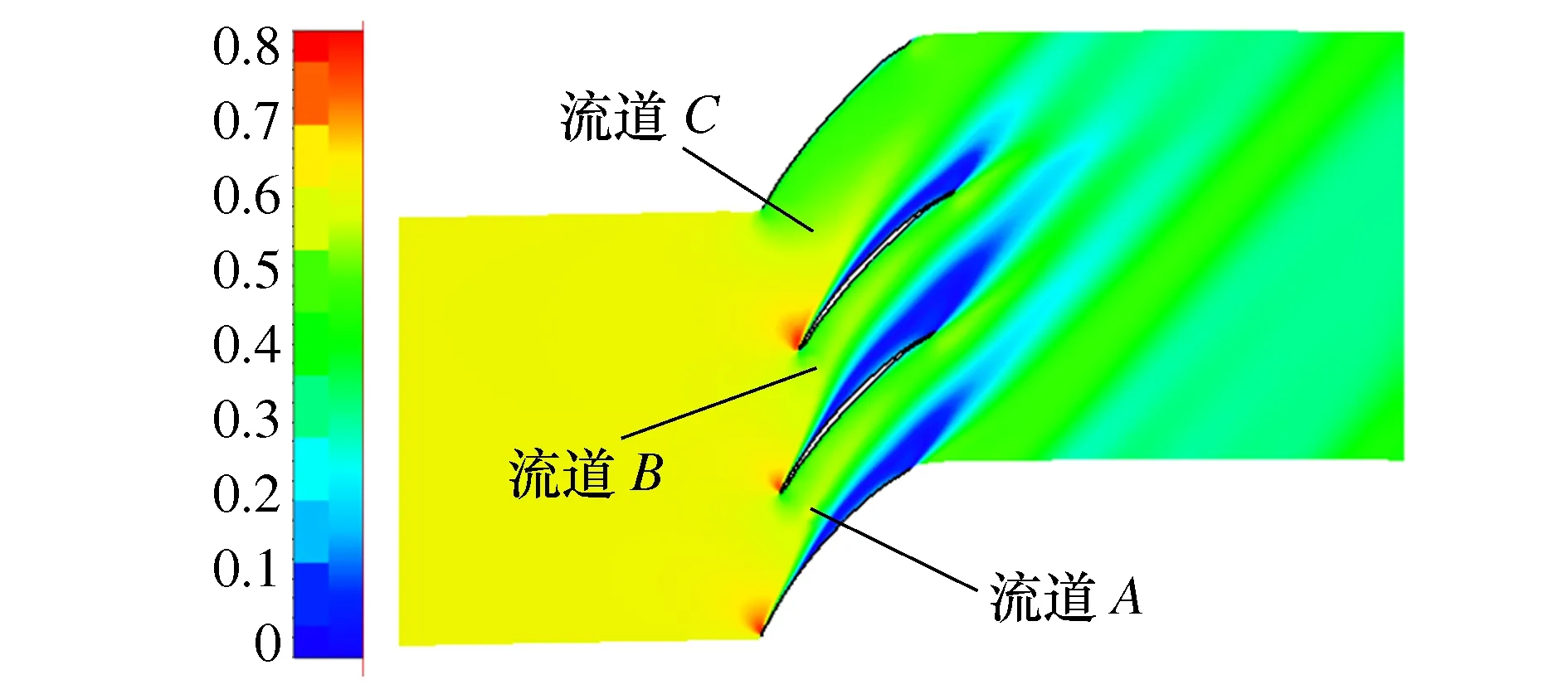

计算条件为:进口气流参数相同;叶型相同;前、后缘轴向交错量均为10%;周向间距均布。在此条件下,计算得到123叶片构型布局下气流的流动结果,如图8所示。图8是123叶片内部马赫数分布情况,其中1号、2号和3号叶片安装角相同,皆为59.5°。由图可见,叶栅中,由于叶片轴向位置不同,共有3个不同流道。其中,流道A中气流分离区较明显,3号叶片的后移和流道A的影响会导致流道B的气流分离区同样较大。

图8 123叶片构型流动马赫数分布(叶片安装角59.5°)

流道C由1号叶片叶盆和3号叶片叶背构成,1号叶片叶盆位置靠前,流道C的流动将会得到改善。因此,流道C的流动情况较显著地优于流道A和流道B,这样会阻止流道A和流道B的分离区沿叶栅切向的传播,可使得气动稳定性得到改善。

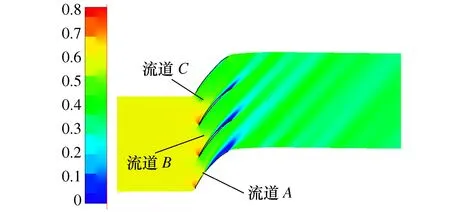

图9是相同进口条件下123叶片内部马赫数分布情况,其中2号和3号叶片安装角增大2°,即达到61.5°。由于后叶片安装角增大2°,使得流道B的扩张程度有所降低,因而会使流动分离减小。另外,后叶片安装角增大后使得气流流过叶栅的转折角增大,流道A和流道B中的气流流动也得到改善。

图9 123叶片构型流动马赫数分布(2和3号叶片安装角增大2°,安装角61.5°)

2.3 122叶片构型流动特性

122构型中,后两个叶片轴向位置相同,但仍然有3个不同形式的流道。计算条件亦为:进口气流参数相同;叶型相同;前、后缘轴向交错量均为10%;周向间距均布。在此条件下,计算的结果如图10所示,其中,3个叶片的安装角皆为59.5°。

图10 122叶片构型流动马赫数分布(叶片安装角59.5°)

由于第一个2号叶片的后移,流道A与其它两个流道相比,气流分离较大。流道A附面层分离较为明显。但流道B和流道C内气流流动情况与常规叶栅相比明显改善,而流道C内流动情况达到最佳状态。流道B和流道C内流动的改善会抑制流道A内分离区沿切向的传播,同时,可提升整体的气动性能。

改变两个2号叶片的安装角可加强对流道A内气流的控制。将两个2号叶片的安装角增大2°,即达到61.5°,计算结果如图11所示,流道A流动改善,流道B和C分离区有所增大。

图11 122叶片构型流动马赫数分布(2号叶片安装角增大2°,安装角61.5°)

2.4 132叶片构型流动特性

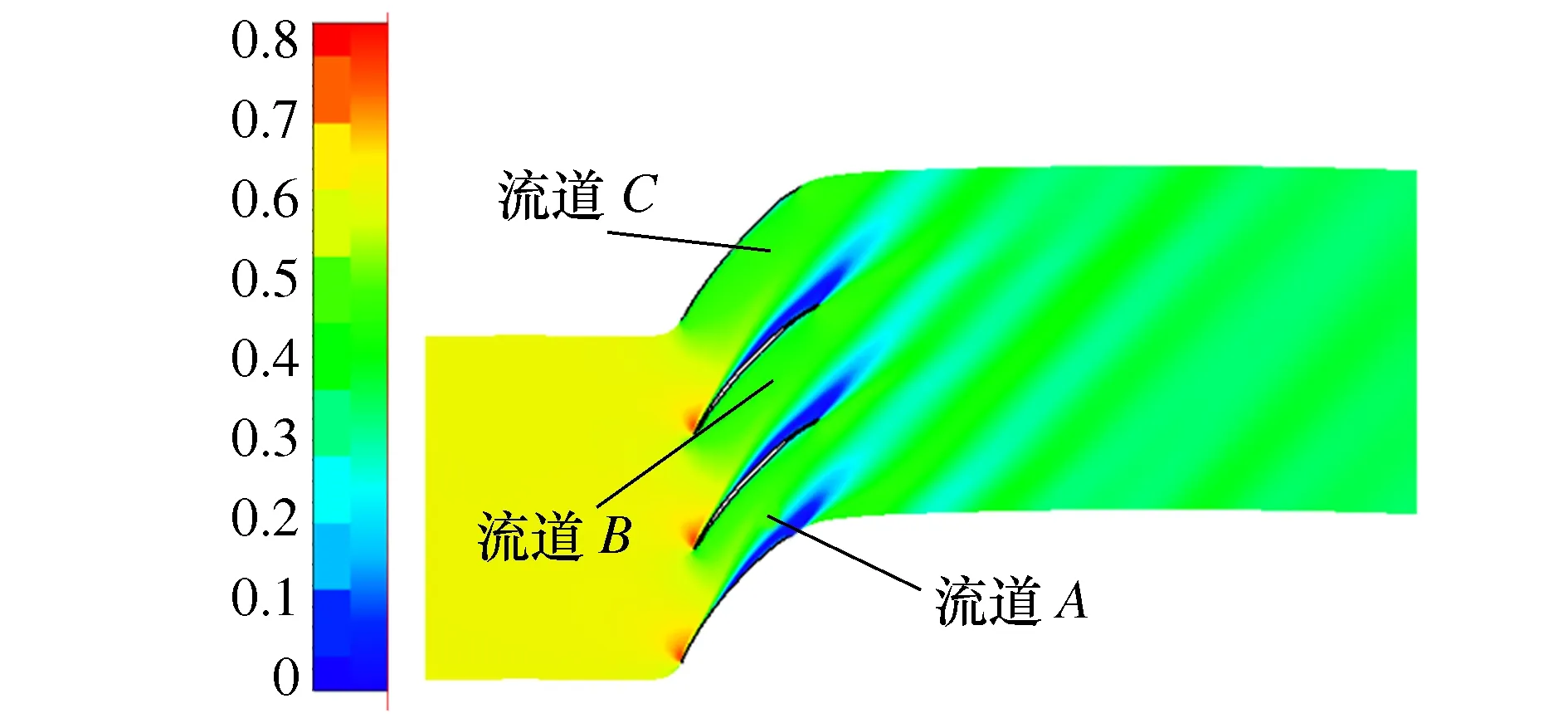

132叶片构型同样有3个不同形式的流道。利用上述相同的计算条件,计算132叶片内部的马赫数分布,结果如图12所示。由图可见,流道A由轴向位置最靠后的3号叶片和轴向位置最靠前的1号叶片构成。因此,流道A内附面层分离较为明显。但流道B和流道C与常规叶栅内部流动相比,流动得以显著改善,分离区几乎消失。

图12 132叶片构型流动马赫数分布(10%交错量)

维持其它条件不变,仅将前、后交错量减小到5%,计算132构型马赫数分布情况,结果如图13所示。通过改变交错量改善了流道A的流动情况,流道A的分离区域减小,总体流动情况改善明显。两种情况下流道B和C都能较好地抑制流道A分离区的蔓延,提高总体气动性能。

图13 132叶片构型流动马赫数分布(5%交错量)

2.5 12321叶片构型流动特性

12321构型作为NPU-LL叶片系列叶栅布局中最为复杂的结构,包括4个不同流道,内部流动也更为复杂。可以认为它是123构型和132构型的组合构型。

在前述计算条件下,计算12321叶片构型不同流道内流动情况,图14为计算结果。构成流道A和流道B的叶片叶盆轴向后移,流道内分离区较为明显。但流道C内流动改善明显,一是由于气流到达3号叶片前缘攻角减小;二是由于第四个叶片前移增强了对气流的约束。流道D的流动情况与132型叶栅流道C流动类似,气流流动达到最佳状态,可以有效抑制流道A、B分离区的扩散,提高整个流动的稳定性。

图14 12321叶片构型流动马赫数分布

上述的算例中,采用了相同的交错量、相同的叶型和相同的安装角,并未充分优化和匹配特征参数,仅作为简单示例,说明NPU-LL叶片构型的基本特点和潜在优势。若再进一步进行多参数优化,叶栅性能的改善将会更加突出。

3 NPU-LL叶片构型平面叶栅设计算例

NPU-LL叶片构型系列叶栅布局在提升气动性能上具有很大潜力。本文计算NPU-LL叶片构型系列叶栅性能,作为仿真验证的算例。为保证计算结果有对比性,常规叶栅叶型、轴向宽度以及稠度和四种NPU-LL叶栅相同。进气条件为马赫数0.6,常规叶栅气动性能如表6所示。

表6 常规叶栅气动性能

由表6可知,随着进气攻角向负方向偏转,常规叶栅流动损失急剧增加,气流转折角明显减小,叶栅气动性能恶化严重。

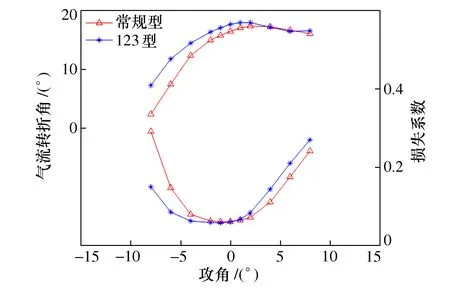

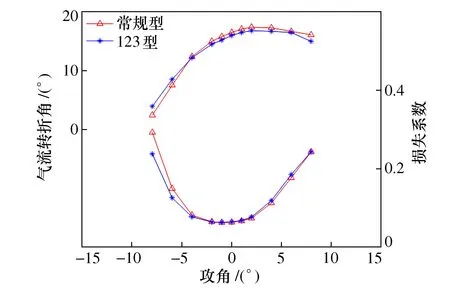

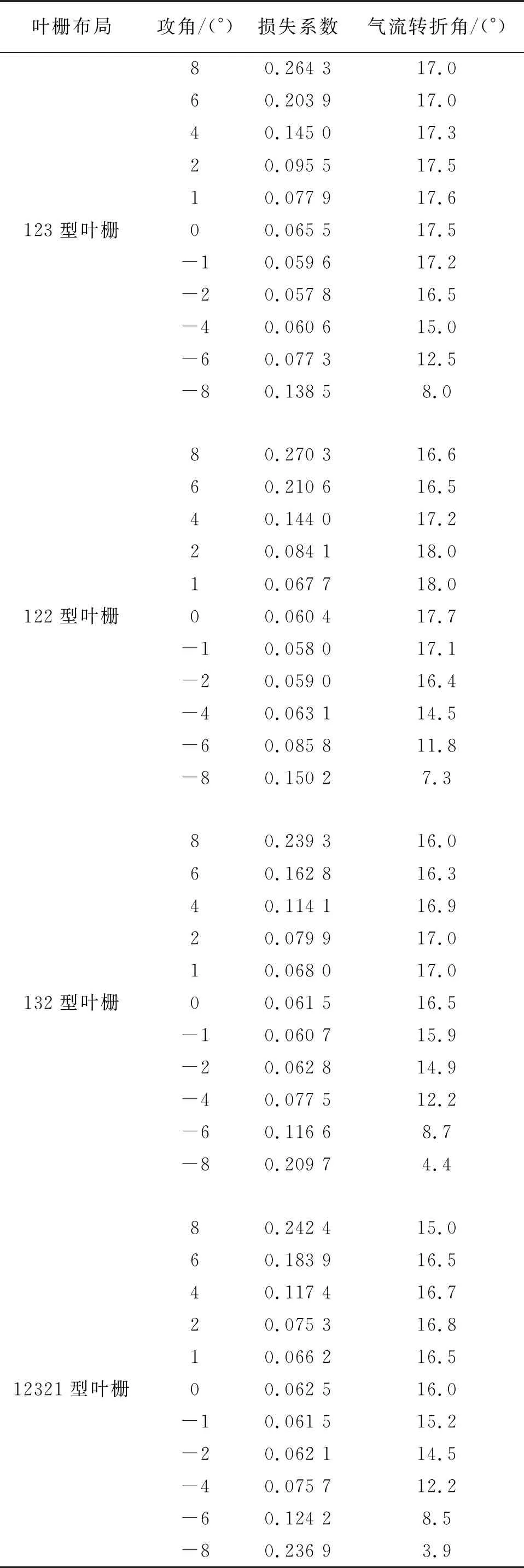

本算例中,相同的进气条件下, NPU-LL叶片4种叶栅布局均采用10%的交错量,相邻叶片周向间距相等,所有叶片采用相同的叶型。4种NPU-LL叶片叶栅布局与常规叶栅攻角特性对比如图15~图18所示。[-8°,+8°]攻角范围内NPU-LL叶栅性能如表7所示。

图15 123构型和常规叶栅特性对比

图16 122构型和常规叶栅特性对比

图17 132构型和常规叶栅特性对比

图18 12321构型和常规叶栅特性对比

表7 NPU-LL叶片系列构型叶栅气动性能

如图15所示,在负攻角范围内,123叶片构型气动性能与常规叶栅相比有明显提升。流动损失减小,气流转折角增大,尤其是在较大的负攻角状态下,优势显著。在-8°进气攻角条件下,常规叶栅损失系数为0.292,转折角只有2.4°,而123构型损失系数为0.139,转折角提升为8°。相比较而言,损失系数降低52.4%,转折角提高2.3倍。

对于正攻角范围,123型叶栅流动损失比常规型叶栅要大,但气流转折角比常规叶栅略高。根据流动特性(图9)可以明显看出,对于3号叶片叶背和1号叶片叶盆构成的通道,叶背的附面层分离区域比其它通道明显要小,流通能力较强。

如图16所示,122型叶栅攻角特性与123型叶栅类似。与常规叶栅相比,负攻角范围性能提升更加明显。进气攻角为-8°时,常规叶栅的损失系数为0.292,而122叶片构型减小到0.15,降低了48.6%;常规叶栅气流转折角为2.4°,122叶片构型增加到7.7°,增加2.2倍,做功能力增强。

正攻角范围122型叶栅气动损失要高于常规叶栅。但122型叶栅只有前后两种叶片,设计难度和加工成本与123型相比将会降低。

图17和图18表明,在攻角0~-4°范围内,132构型和12321构型的性能与常规叶栅基本相同。从攻角-6°开始,性能明显改善。

上述算例结果表明:在负攻角状态下,NPU-LL叶片系列四种叶栅布局气动性能与常规叶栅相比,都有不同程度的提升。特别是123型叶栅和122型叶栅,在较大的负攻角下,流动损失有明显降低,气流转折角显著增加。根据第2节流动特性分析,132构型在大攻角范围内与常规构型相比也有一定的优势。因此,根据不同的气动设计要求,都能找到合适的构型获得最佳流动特性。由此可见,NPU-LL叶片系列提升压气机气动性能的潜力很大。

算例中,采用了同一交错量和相同的叶型,并未充分优化和匹配特征参数。若再进一步进行多参数优化,叶栅性能的改善将会更加突出。

算例只是一个初步的尝试和验证。来流条件假设都是均匀的,对于来流不均匀以及其它复杂流动,课题组将会在接下来的研究工作中开展研究。

在实际设计中,根据所要求的气动性能设计目标,优化交错量、叶片安装角以及叶型等特征参数,可以最大限度地提升压气机气动性能。本文只讨论了二维叶栅,对于真实叶片的三维设计,不同叶高可以采取不同的构型,每个构型的特征参数可以优化组合。这样,将可进一步发挥NPU-LL叶片系列构型的优势。此外,流动的非均匀性会对下游叶片排产生额外的气动激励,在设计下一级叶片排时,需要考虑气流激振问题,这给叶片设计带来一定难度。

以上验证计算均为亚音速条件下的计算结果。当进口条件变为超音速时,流道内部会出现激波。可通过改变NPU-LL叶片构型系列的特征参数进行流动控制,不仅可以改变流道内附面层分离情况,同时可以改变激波的位置、分布和强弱,改善和控制气流流动特性的优化空间很大,具有突出的发展前景。

文献[21-24]研究表明,错频可以明显提高叶片的气动弹性稳定性,且错频量越大,稳定性越强。错频是抑制压气机颤振的有效手段。NPU-LL叶片构型系列不仅在提升气动性能方面有独特的优势,同时,同一级压气机叶片大小不同,叶型不同,这样就形成了“先天”的大“错频”量,有利于抑制压气机的颤振。这也是NPU-LL叶片系列相对于常规叶片具备的又一个优势。

NPU-LL叶片系列的设计,包括气动、结构、强度和工艺设计,与常规叶片相比复杂得多。但随着研究的深入,在掌握参数影响规律和设计方法之后,利用目前的计算技术条件是可以解决设计问题的。另外,NPU-LL叶片系列的加工也较复杂。但目前的整体叶盘加工技术和未来的3D打印技术均可提供加工条件。

4 结论

NPU-LL叶片构型系列在改善压气机气动性能和抑制颤振方面都有独特的潜在优势。本文概括地介绍了NPU-LL叶片的构型特征和关键参数,对平面叶栅结构进行了初步的仿真计算和验证,揭示了4种NPU-LL叶片系列构型的主要特征和潜在的优势,为进一步开展NPU-LL叶片的研究奠定了基础。本文得到的结论如下:

1) NPU-LL叶片系列叶栅布局打破了传统叶片均匀布局的局限,为提升压气机气动性能提供了新的研究方向。

2) NPU-LL叶片构型包含了至少14个特征参数,形成了不同的气流通道,为压气机气动性能的优化设计提供了充足的优化空间,优化设计特征参数,可以有效地进行流动控制,以满足压气机不同的设计要求,特别是有利于扩大压气机的高性能工作范围。

3) 初步研究结果表明,流动条件改善的流道可有效地抑制其它流道分离区的扩散,有可能提高压气机的气动稳定性。同时,后叶片安装角的改变可增大气流转折角,会提高叶片负荷。调整交错量可以改变叶片叶盆表面对气流作用的强弱。此外,不同叶片选取不同叶型可进行流动匹配和优化,进一步提高气动性能。

4) 在本文的算例中,NPU-LL叶片系列叶栅布局与常规叶栅对比,负攻角状态下流动损失有明显减小,气流转折角增大。例如,在攻角为-8°时,123构型与常规叶栅相比,损失系数降低52.4%,气流转折角提高2.3倍。

5) NPU-LL叶片系列具有“先天错频”优势,可有效抑制压气机颤振。

本文仅对NPU-LL叶片系列进行了初步的探索,概括而言,NPU-LL叶片系列提升压气机气动性能的潜在优势很大,有广阔的应用前景,值得继续深入研究。