微米级颗粒在气液界面的沉积特性研究

赵蔡啸, 朱诗杰, 盛 越, 张 微, 陈雪莉

微米级颗粒在气液界面的沉积特性研究

赵蔡啸, 朱诗杰, 盛 越, 张 微, 陈雪莉

(华东理工大学 国家能源煤气化技术研发中心, 上海市煤气化工程技术研究中心,上海 200237)

为了提高含尘气体湿洗分离净化中颗粒在气液界面的沉积效率,以玻璃微珠、空气和超纯水为介质,研究了颗粒与气液界面的平均撞击速度、颗粒质量浓度、液相表面张力、颗粒表面可溶性组分、气液界面液相流速等对微米级颗粒在气液界面沉积效率的影响。研究结果表明,对小于4.2 μm的颗粒,随着颗粒平均撞击速度、颗粒质量浓度、液相表面张力、气液界面液相流速的增大以及颗粒表面被可溶性组分修饰,颗粒在气液界面的沉积效率显著增加,最高可达73%;而对大于4.2 μm的颗粒,其在气液界面的沉积效率均在60% 以上,且受上述条件变化的影响较小。

微米级颗粒;气液界面;沉积特性;沉积效率

1 前言

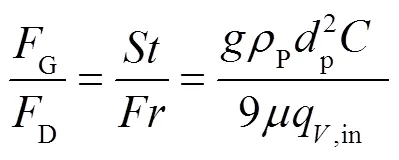

煤气化技术,尤其是高压、大容量气流床气化技术,因其煤种适应性广、碳转化率高等技术优势,显示了良好的经济和社会效益,是煤炭清洁高效利用的龙头和关键[1]。气流床气化按进料方式分为水煤浆气化技术和粉煤气化技术[2],通常要求出气化界区的合成气中灰质量浓度在标准状态下小于1 mg×m-3。为实现该目标,气流床气化工艺中会设置合成气初步净化单元,且部分或全部采用湿洗分离方法[3],其除尘机理以惯性碰撞、拦截作用为主,只有捕集粒径很小颗粒时,扩散作用才占主导地位[4]。采用湿洗分离的合成气初步净化单元的关键设备为板式洗涤塔,其属于鼓泡接触型洗涤器,捕集单元为含尘气泡[5]。含尘气泡内颗粒的捕集脱除可分为3个阶段[6]:颗粒输运到气泡的气液界面、颗粒被气液界面捕集和颗粒进入液相主体,其中颗粒与气液界面接触是关键。根据Mitra等[7]的研究,颗粒与气液界面接触时,有以下4种不同的模式:颗粒从界面反弹;颗粒部分渗透;捕获/保留;颗粒完全渗透通过气液界面。颗粒与气液界面的接触模式受到惯性力、表面张力和黏性力相互作用的影响,可用Weber数、雷诺数、Ohnesorge数、毛细管数等无量纲数来描述[8-10]。在实际工业过程中,颗粒通常是以颗粒群而不是单个颗粒的方式接触气液界面,近年来许多学者报道了多个颗粒在气液界面上的相互作用,其主要影响因素为颗粒的物性[11-13]。Raux等[14]研究不同润湿性颗粒群对气液界面的影响,并得出发生芯吸现象的临界接触角。Xin等[15]研究了颗粒润湿性及液相表面张力对细颗粒群在气液界面沉积的影响,并通过Bond数区分颗粒在气液界面上的堆积或下沉。Yuji等[16]基于透射电子显微镜(TEM)实验和相应的模拟,得出不同粒径颗粒的总沉积效率并通过下式来解释:

式(1)中无量纲数的比值对重力和惯性力之间的关系进行了定义,用于判断扩散作用在颗粒捕集过程中的影响程度。本研究聚焦微米级颗粒在气液界面的沉积特性,以粒径分布、表面亲疏水性与工业粉尘相近的球形玻璃微珠代替形状不规则的工业粉尘,研究了颗粒与气液界面的平均撞击速度、颗粒质量浓度、液相表面张力、颗粒表面可溶性组分、气液界面液相流速对颗粒在气液界面沉积效率的影响,为细颗粒物的高效脱除提供理论依据。

2 实验部分

2.1 实验装置与实验流程

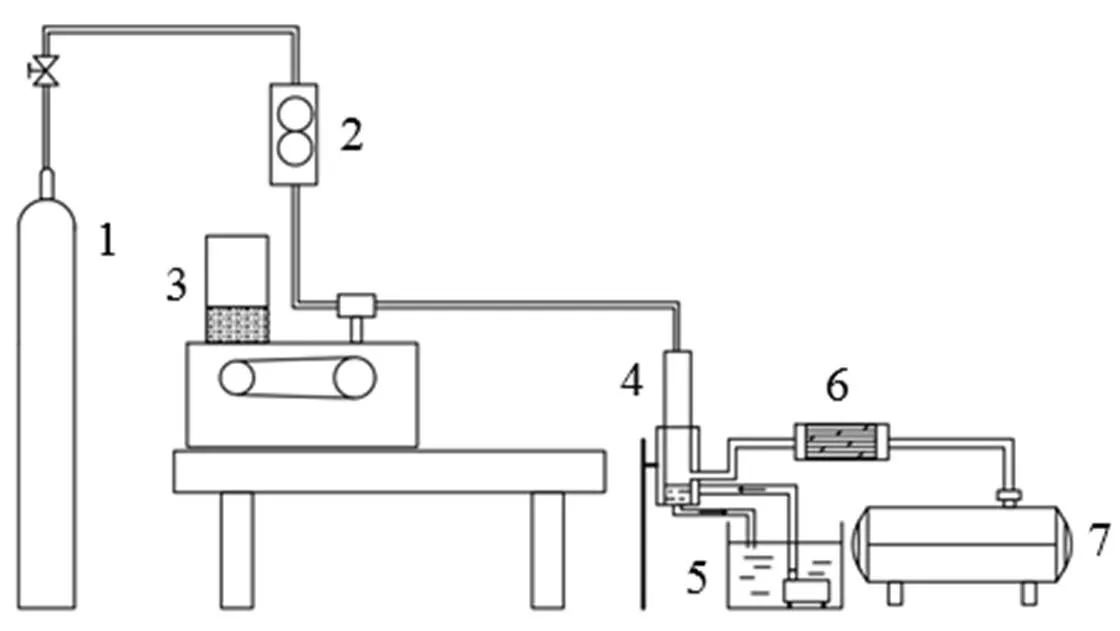

图1和2分别为静止气液界面沉积实验流程和沉积装置示意图。气溶胶发生器作为含尘气体的产生装置,其主要通过履带将颗粒从料仓运输至气溶胶发生器的出口与通入的空气混合形成含尘气体;含尘气体从沉积装置顶部进入并与气液界面接触,一部分颗粒被液相捕集,另一部分颗粒随气体从沉积装置侧面排出并被颗粒收集装置捕集。颗粒收集装置主要由涤纶针刺过滤毡(对于1 μm以上颗粒的过滤效率大于99%)和有机玻璃制成的圆柱形滤布架组成。在沉积装置中未在气液界面沉积的颗粒随气体排至颗粒收集装置,固体颗粒受涤纶针刺过滤毡的阻挡而被捕集,气体则从孔隙中通过,从而达到颗粒收集的目的。含尘气体中颗粒速度和颗粒浓度可以通过调节气溶胶发生器的气体流量及履带转速改变。

1. gas cylinder 2. gas flow meter 3. aerosol generator 4. particle deposition device 5. particle collecting device 6. pump

图2 颗粒沉积装置正视图及侧视图

图3为流动气液界面沉积实验流程图。和前述静止气液界面沉积实验装置的主要区别是,在原沉积装置含尘气体出口的下方设置一横向流道,保持液面与装置出口位于同一水平线,以实现并保持气液界面的不断更新。流道截面为15 mm×5 mm的长方形,长度约为10 cm,流道壁面通过玻璃疏水剂进行疏水处理。

图3 微米级颗粒在流动气液界面沉积实验装置示意图

1. cylinder 2. flow meter 3. aerosol generator 4. deposition plant 5. water tank and water pump 6. particle collecting device 7. pump

2.2 实验材料与实验条件

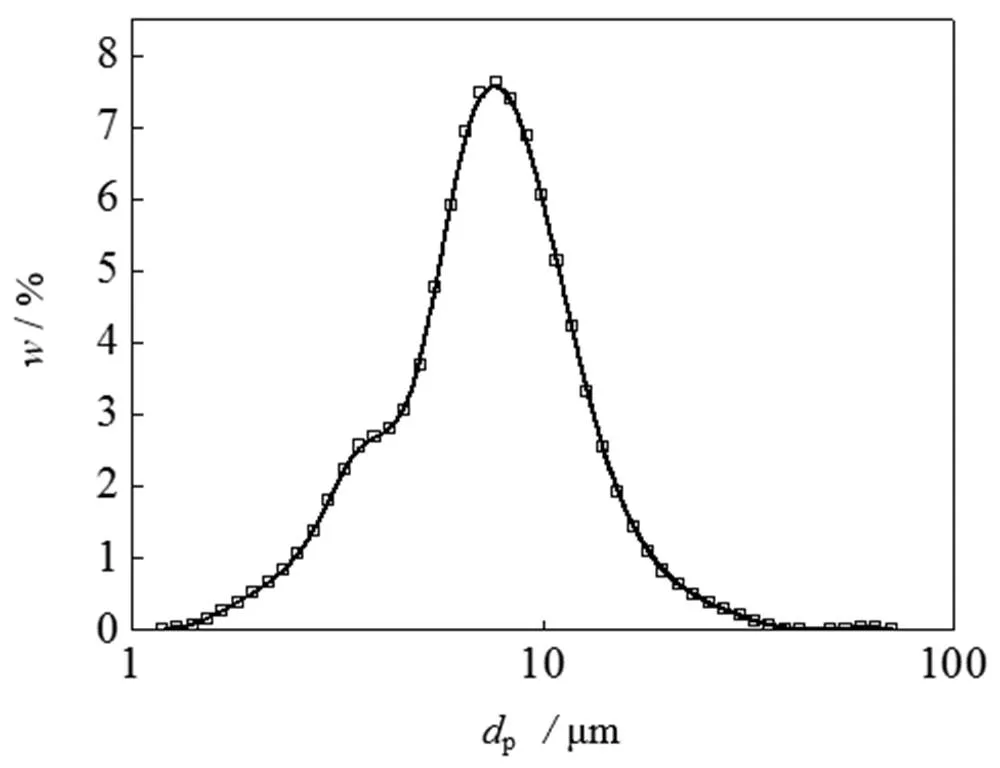

选取空气、超纯水、乙醇溶液和玻璃微珠为实验介质,颗粒与气液界面的平均撞击速度通过高速摄像仪拍摄颗粒运动后,使用ImageJ软件计算得出,范围为0.22~0.52 m×s-1,气体中颗粒质量浓度变化范围为6~20 g×L-1。实验选取0%、2.5%、10% 及15%4种不同质量分数的乙醇溶液调节液相表面张力,通过型号为QBZY的系列全自动表面张力仪测得对应的表面张力分别为72.3、59.5、48.9及44.2 mN×m-1,经测定4种不同质量分数的乙醇溶液黏度没有明显差别,故忽略黏度的影响。图4为用Mastersizer2000粒度分析仪测得的玻璃微珠的粒度分布,其体积平均粒径为8.6 μm。

图4 颗粒沉积装置入口玻璃微珠粒度分布

为考察颗粒表面的可溶性组分对其沉积效率的影响,采用NaCl溶液蒸发结晶的方法对玻璃微珠表面进行修饰。具体过程为:称取质量比为1:2的玻璃微珠与NaCl颗粒,将NaCl颗粒溶解在一定量的超纯水中,并将玻璃微珠放入NaCl溶液中,升温(约70 ℃)并不断地搅拌,使NaCl颗粒在玻璃微珠表面结晶析出。图5为通过扫描电镜观察到的玻璃微珠经NaCl修饰前后的表面结构。由图可知,当NaCl溶液饱和时,单个玻璃微珠颗粒表面附着大量NaCl颗粒(图5(c)),将直接影响颗粒形状及粒径;当NaCl溶液质量分数为13% 时,如图5(b)所示,NaCl颗粒在玻璃微珠表面较均匀地析出且对玻璃微珠粒径影响较小。基于上述预实验和分析,沉积实验中选用的是经13% NaCl溶液修饰后的玻璃微珠。

图5 玻璃微珠经NaCl修饰前后扫描电镜照片

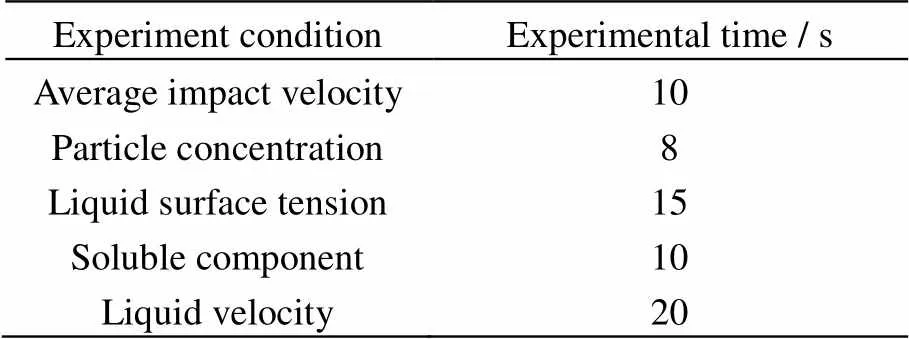

由于不同实验工况的颗粒沉积效率不同,颗粒沉积所需要的时间也不同,因此需根据实际情况调整。实验时间过长,气液界面上会有过多的颗粒漂浮或尚未完全浸没,阻碍后续颗粒的沉积,降低液体吸收的性能。表1为不同实验条件下单次实验时间。

表1 不同实验条件下单次实验时间

2.3 颗粒沉积效率计算方式

(1) 总沉积效率

在确保装置稳定运行的情况下,测得一定时间(s)内颗粒收集装置捕集颗粒的质量(g),可得出未沉积在气液界面的颗粒的平均质量流量,av。再将图1中气溶胶发生器与颗粒收集装置相连接,测定同一时间内,颗粒收集装置入口颗粒的平均质量流量q,in,由此算出总沉积效率:

(2) 分级沉积效率

将涤纶针刺过滤毡收集到的颗粒用Mastersizer2000粒度分析仪分析测试,得到粒径为的颗粒在沉积装置入口处体积分数为in-i,出口处体积分率为out-i,因颗粒密度不变,粒径为的颗粒质量分数与体积分数相等,因此粒径为的颗粒在装置入口质量流量为

粒径为的颗粒在装置出口质量流量为

则粒径为的颗粒的分级沉积效率为

3 实验结果与讨论

3.1 颗粒与气液界面平均撞击速度对沉积效率的影响

图6为气相中颗粒质量浓度为9.5 g×L-1、不同颗粒与气液界面平均撞击速度时,平均粒径为8.6 μm的颗粒经颗粒收集装置捕集后的粒度分布。从图中可以看出,玻璃微珠经过沉积装置后,出口颗粒尺寸发生明显变化,体积平均粒径为6.5 μm。

图6 沉积装置入口和出口颗粒的粒度分布

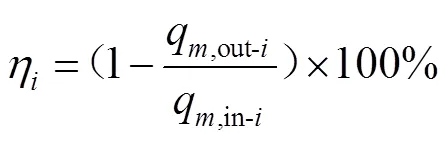

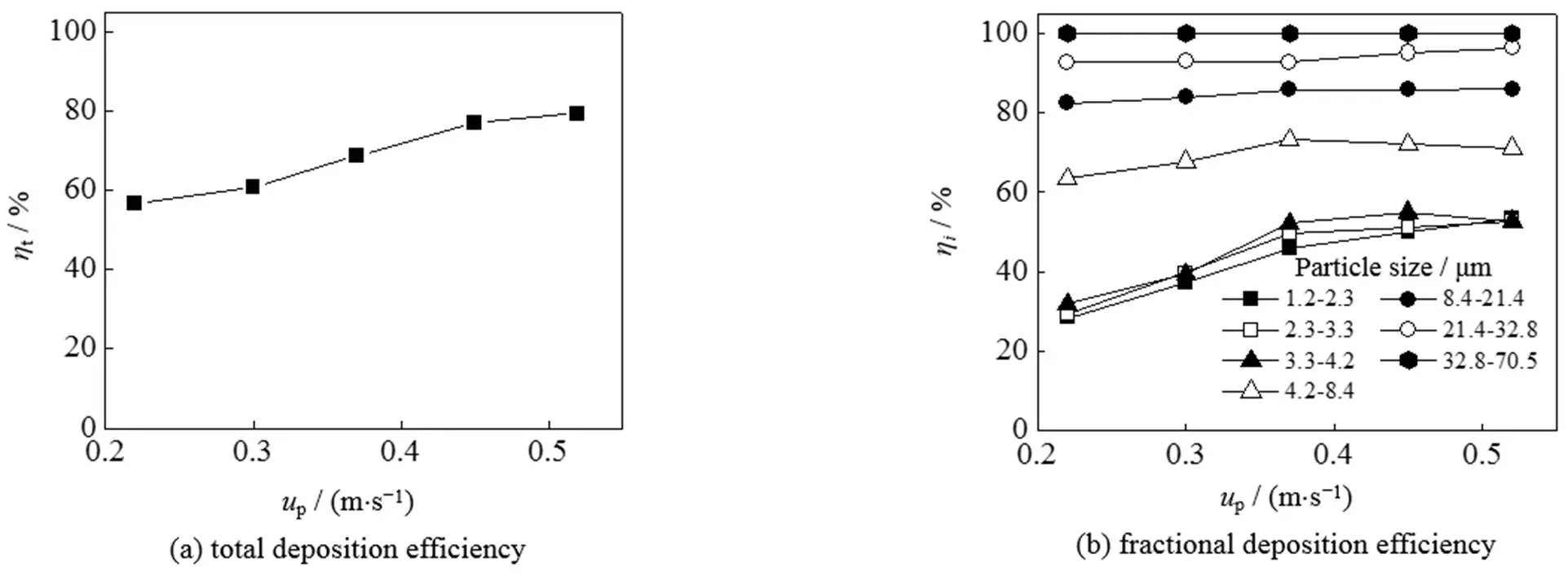

图7是上述实验条件下,颗粒在气液界面的沉积效率随颗粒平均撞击速度的变化规律。从图7(a)可以看出,颗粒质量浓度不变时,随颗粒平均撞击速度的增加颗粒总沉积效率明显增大。由图7(b)可知,对于较小粒径颗粒(p<4.2 μm),沉积效率随粒径增大略微提升。根据Zarei等[17]的研究,此时颗粒主要受惯性与气流的截留作用,气速增大、颗粒撞击速度增大对颗粒沉积有较大影响,因此随着撞击速度增大,颗粒动量增大,更容易穿过气液界面。对于较大粒径颗粒(p>4.2 μm),沉积效率受粒径影响显著;但随着粒径逐渐增大,颗粒撞击速度变化对沉积效率的影响逐渐减小。当颗粒粒径大于8.4 μm时,沉积效率稳定在80% 以上;当粒径达到32.8 μm时,颗粒完全沉积。这是因为粒径5 μm以上的颗粒主要受惯性力和重力沉降影响,随着颗粒粒径增大,惯性力和重力沉降对颗粒的作用变强,颗粒惯性力增大、临界速度大幅减小,使其更容易克服液相的阻力[18]。

图7 颗粒与气液界面平均撞击速度变化对颗粒沉积效率的影响

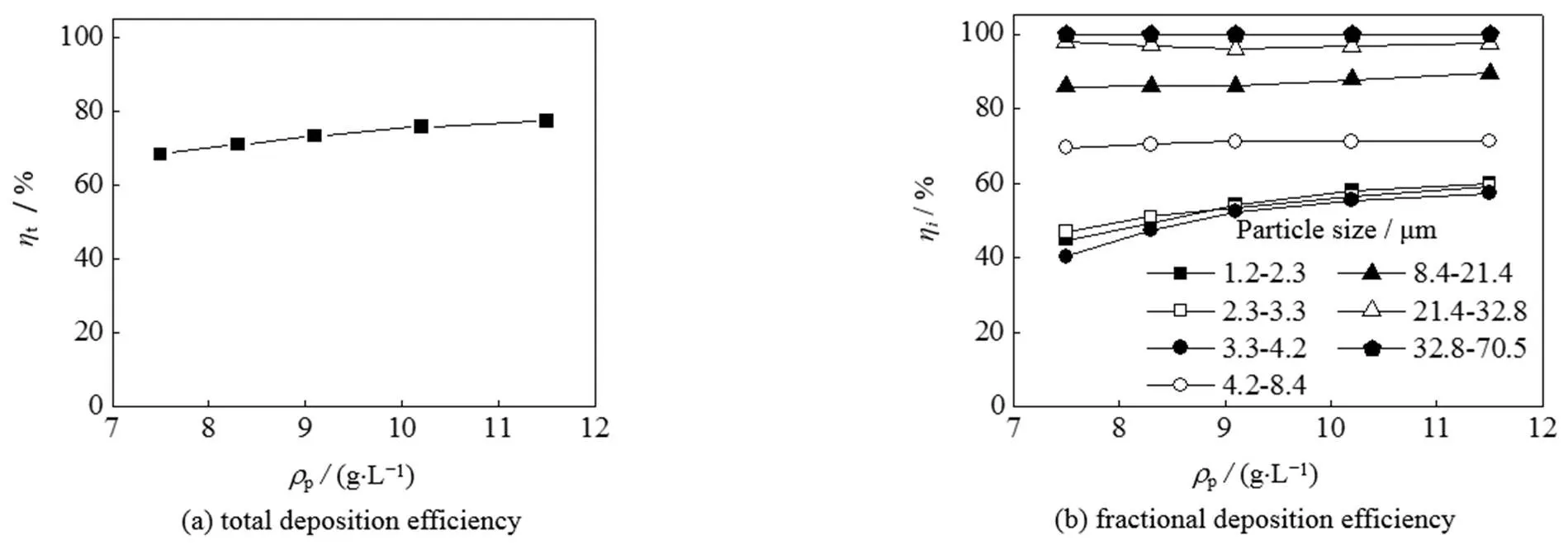

3.2 气体中颗粒质量浓度变化对沉积效率的影响

图8为颗粒平均撞击速度为0.52 m×s-1时入口气体中颗粒质量浓度变化对颗粒沉积效率的影响。由图可知,颗粒质量浓度变化对总沉积效率影响较小;对于较大粒径颗粒(p>4.2 μm),气体中颗粒质量浓度变化对其在气液界面的沉积效率几乎没有影响;对于粒径小于4.2 μm的颗粒,随颗粒质量浓度增加,沉积效率略有增加。分析原因认为,当小颗粒与大颗粒增加的质量浓度相同时,小颗粒单位体积内增加的数量更多,颗粒与颗粒之间、颗粒与气液界面之间相互碰撞的几率增加。根据王丽平等[19]的研究,该结果会导致小颗粒更易被大颗粒吸附,小颗粒之间更易团聚形成大颗粒,大颗粒与液相接触易形成颗粒液滴团聚体而被液相捕集,从而对沉积效率起到积极的作用。因此对于粒径较小的颗粒(p<4.2 μm),颗粒质量浓度的增大对颗粒沉积效率的提高有一定的促进作用。

图8 颗粒质量浓度对沉积效率的影响

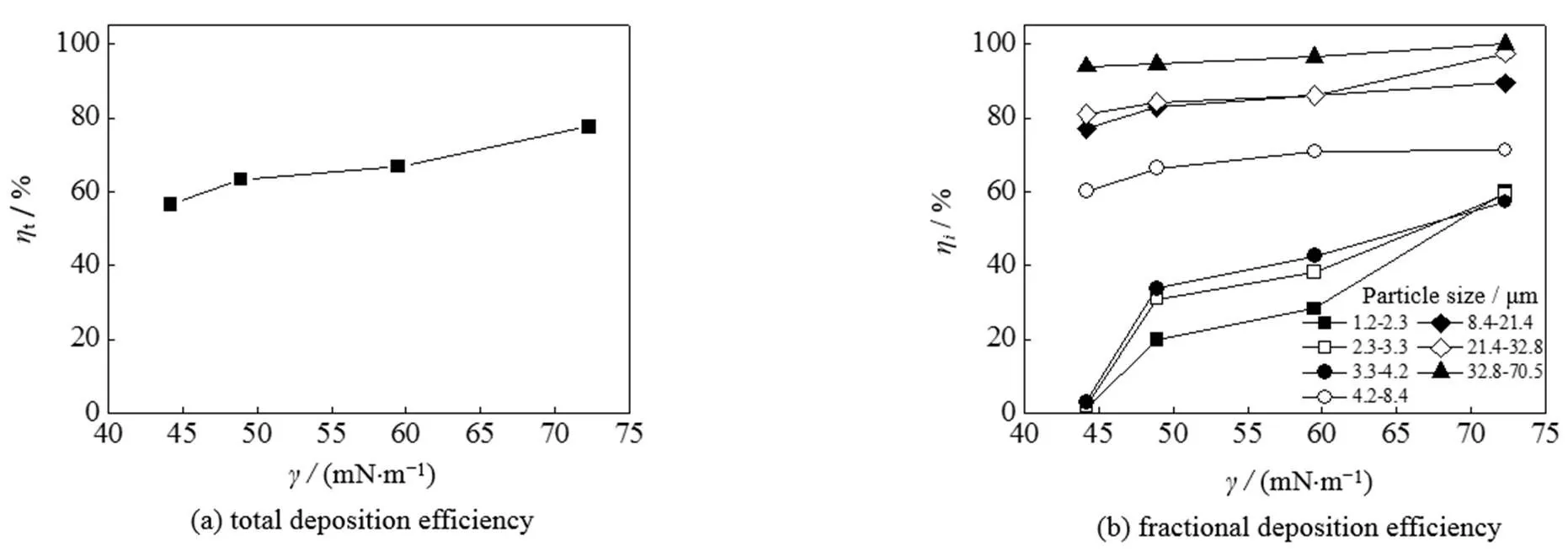

3.3 液相表面张力变化对沉积效率的影响

图9为颗粒撞击速度为0.52 m×s-1、颗粒质量浓度为11.5 g×L-1时,液相表面张力变化对颗粒沉积效率的影响规律。由图可知,随液相表面张力增大颗粒沉积效率增加。对于较大粒径颗粒(p>4.2 μm),液相表面张力变化对其分级沉积效率影响较小;而对于较小粒径颗粒(p<4.2 μm),液相表面张力增大,相应粒级颗粒的沉积效率显著增大,当液相表面张力低至约44 mN×m-1时,沉积效率趋于0%。产生该结果的原因一方面是由于液相表面张力的增加、颗粒-液体密度比的减小导致颗粒的临界撞击速度减小[20],使同粒径颗粒更容易被液相捕集;另一方面是由于表面张力的增加使小颗粒在气液界面上的停留时间延长,从而使小颗粒更易在气液界面上发生团聚形成体积较大的颗粒团[15],而颗粒团在重力及惯性力的作用下比小颗粒更易在气液界面发生沉积。

图9 液相表面张力对颗粒沉积效率的影响

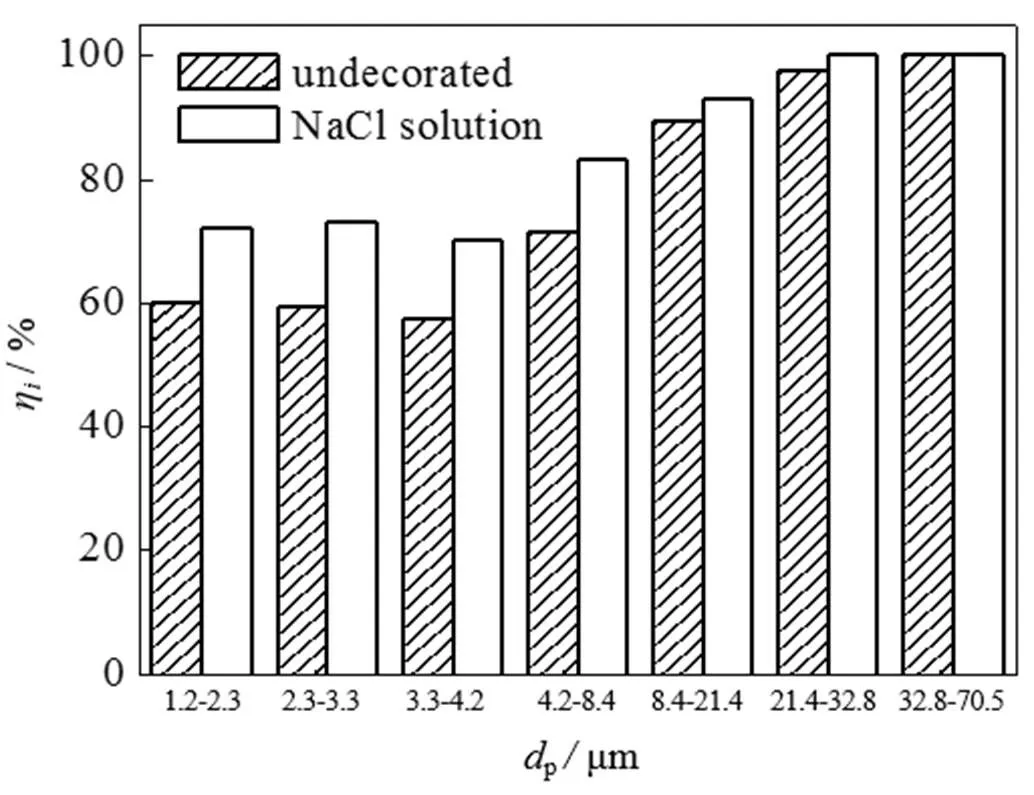

3.4 含可溶性组分颗粒的沉积效率

图10为颗粒平均撞击速度0.52 m×s-1、颗粒质量浓度11.5 g×L-1时,玻璃微珠表面经NaCl修饰前后分级沉积效率对比图。由图10可知,玻璃微珠表面附着可溶性NaCl颗粒后,分级沉积效率有明显提高;对粒径小于8.4 μm的颗粒,分级沉积效率提升了约20%,对粒径大于1.2 μm的颗粒分级沉积效率均能达到70%以上;对粒径大于8.4 μm的颗粒,由于其本身分级沉积效率较高,因此颗粒修饰后分级沉积效率增加较小,当p≥21.4 μm时,表面附着NaCl颗粒的玻璃微珠在气液界面的沉积效率达到100%。

图10 玻璃微珠经NaCl溶液修饰前后分级沉积效率对比

NaCl颗粒在玻璃微珠表面附着对于颗粒分级沉积效率的促进有2方面原因,一是颗粒表面由于NaCl颗粒的附着,当颗粒与气液界面接触区域含有附着的NaCl时,因NaCl的强溶解性,使颗粒呈现出与强亲水性颗粒类似的性质,NaCl附着点将起亲水活性点的作用,使液相更容易润湿颗粒表面,导致三相接触线更快向上滑移,颗粒受到来自液相的表面张力及曳力的作用减小,这与湿洗分离更易除去润湿性好的颗粒的说法一致[21];二是可溶性组分对颗粒长大有促进作用[22],因此NaCl对颗粒表面的修饰使颗粒随气体运动时更易团聚、黏结而形成大颗粒,因此对于较小粒径颗粒的沉积效率有显著的促进作用。

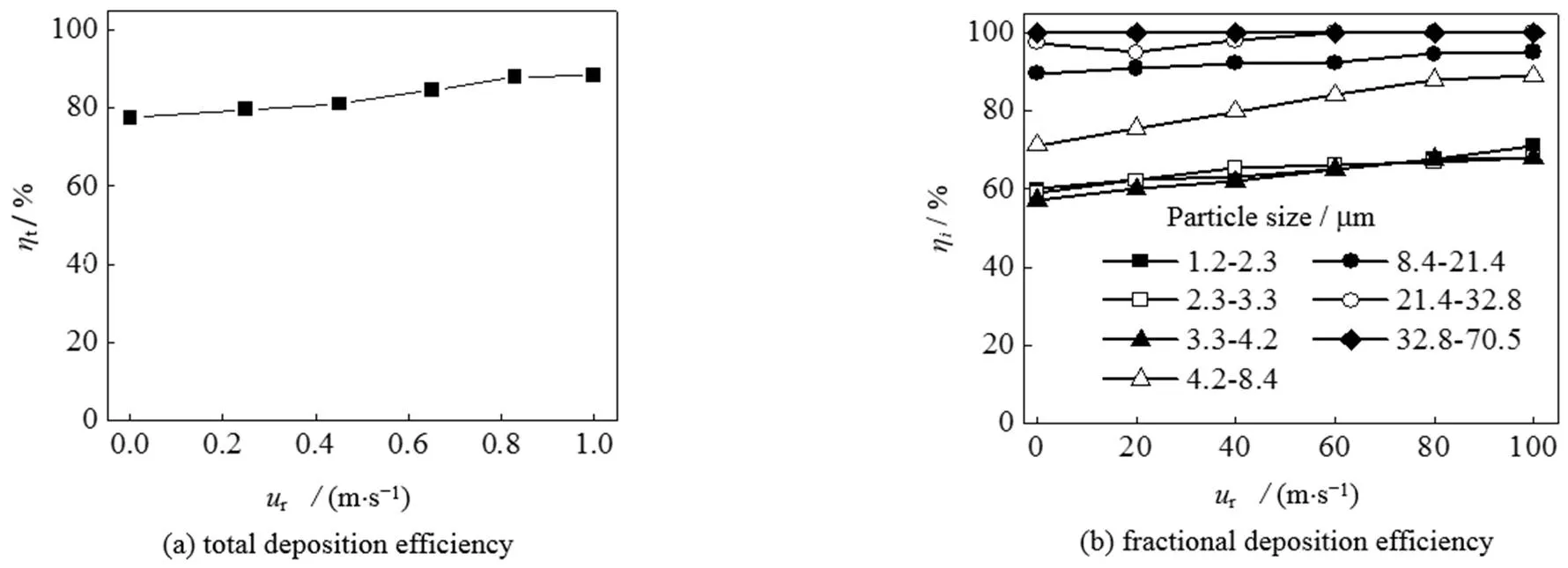

3.5 气液界面液相流速对颗粒沉积效率的影响

图11表示颗粒平均撞击速度为0.52 m×s-1、颗粒质量浓度为11.5 g×L-1、气液界面流速为0~1 m×s-1条件下,不同粒径颗粒的沉积效率。由图可知,当气液界面由静止变为运动时,随着流动速度增加,颗粒总沉积效率提升约14%;粒径为4.2~8.4 μm 的颗粒沉积效果最显著,约为24%,粒径在4.2 μm以下的颗粒分级沉积效率的提升约为13%,而8.4 μm以上颗粒没有明显的变化。

颗粒沉积效率随气液界面液相流速增加而增大,是由于气液界面的快速更新减少了悬浮在气液界面上的颗粒数,降低了气流中的颗粒与悬浮颗粒之间的碰撞概率,从而提高了气流中颗粒与气液界面的接触概率,最终影响颗粒的沉积效率。该结果与洗涤塔内提高气泡表面液膜的更新速率能提升洗涤塔总洗涤效率的结论相吻合[23]。

图11 界面流动对颗粒沉积效率的影响

4 结论

通过研究颗粒与气液界面的平均撞击速度、颗粒质量浓度、液相表面张力、颗粒表面可溶性组分、气液界面液相流速对颗粒在气液界面沉积效率的影响,并基于实验结果将4.2和8.4 μm 2种粒径作为临界值以区分沉积效率,得出如下结论:

(1) 粒径大于8.4 μm的颗粒的分级沉积效率在80% 以上,当颗粒粒径大于21.4 μm时,颗粒的分级沉积效率几乎为100%,颗粒撞击速度及颗粒质量浓度的变化对该粒度级颗粒的分级沉积效率影响较小;粒径小于4.2 μm的颗粒的沉积效率在60% 以下,颗粒受惯性与气流的截留影响,撞击速度、颗粒质量浓度的增大对该粒度级颗粒的分级沉积效率起积极作用;粒径在4.2~8.4 μm的颗粒的沉积效率受颗粒撞击速度、颗粒质量浓度影响的程度介于上述两者之间。

(2) 液相表面张力增大,颗粒总沉积效率增加,对粒径大于4.2 μm的颗粒影响较小,对粒径小于4.2 μm的颗粒影响较大;当液相表面张力低至约44 mN×m-1时,粒径小于4.2 μm的颗粒的沉积效率趋于0%;粒径大于4.2 μm的颗粒液相表面张力变化对其分级沉积效率影响较小。

(3) 颗粒表面附着可溶性组分促进了颗粒在气液界面的沉积;对粒径小于8.4 μm的颗粒,分级沉积效率提升约20%;对粒径大于8.4 μm的颗粒,分级沉积效率增加较小;对粒径大于21.4 μm的颗粒则在气液界面完全沉积。

(4) 气液界面液相流动促进了颗粒在气液界面的沉积,液相流速增加,颗粒沉积效率增大,颗粒总沉积效率提升约14%,粒径在4.2 ~8.4 μm 的颗粒沉积效果最显著,为24%,4.2 μm以下粒径颗粒分级沉积效率的提升约13%,对于8.4 μm以上颗粒没有明显的变化。

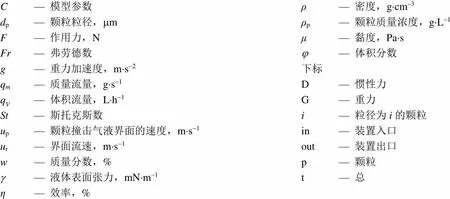

C— 模型参数ρ— 密度,g×cm-3 dp— 颗粒粒径,mmρp— 颗粒质量浓度,g×L-1 F— 作用力,Nμ— 黏度,Pa×s Fr— 弗劳德数j— 体积分数 g— 重力加速度,m×s-2下标 qm— 质量流量,g×s-1D— 惯性力 qV— 体积流量,L×h-1G— 重力 St— 斯托克斯数i— 粒径为i的颗粒 up— 颗粒撞击气液界面的速度,m×s-1in— 装置入口 ur— 界面流速,m×s-1out— 装置出口 w— 质量分数,%p— 颗粒 g— 液体表面张力,mN×m-1t— 总 η— 效率,%

[1] 于广锁, 牛苗任, 王亦飞, 等. 气流床煤气化的技术现状和发展趋势 [J]. 现代化工, 2004, 24(5): 23-26.

YU G S, NIU M R, WANG Y F,. Application status and development tendency of coal entrained-bed gasification [J]. Modern Chemical Industry, 2004, 24(5): 23-26.

[2] YI H, Hao J M, Duan L,. Characteristics of inhalable particulate matter concentration and size distribution from power plants in China [J]. Journal of the Air and Waste Management Association. 2006, 56(9): 1243-1251.

[3] Jung C H, Lee K W. Filtration of fine particles by multiple liquid droplet and gas bubble systems [J]. Aerosol Science and Technology, 1998, 29(5): 389-401.

[4] 刘社育, 蒋仲安, 金龙哲. 湿式除尘器除尘机理的理论分析 [J]. 中国矿业大学学报, 1998, 27(1): 47-51.

LIU S Y, JIANG Z A, JIN L Z. Theoretical analysis of dedust mechanism of wet scrubbers [J]. Journal of China University of Mining & Technology, 1998, 27(1): 47-51

[5] 上官炬, 常丽萍, 苗茂谦. 气体净化分离技术 [M]. 北京:化学工业出版社, 2012.

SHANGGUAN J, CHANG L P, MIAO M Q. Gas purification and separation technology [M]. Beijing: Chemical Industry Press, 2012.

[6] KOCH D, WEBER A P. Separation of gas-borne nanoparticles in bubble columns [J]. Journal of Aerosol Science, 2012, 53: 61-75.

[7] Mitra S, Doroodchi E, Pareek V,. Collision behaviour of a smaller particle into a larger stationary droplet [J]. Advanced Powder Technology, 2015, 26(1): 280-295.

[8] Ge Y, Fan L S. Droplet particle collision mechanics with film-boiling evaporation [J]. Journal of Fluid Mechanics, 2007, 573: 311-337.

[9] Mitra S, Sathe M J, Doroodchi E,. Droplet impact dynamics on a spherical particle [J]. Chemical Engineering Science, 2013, 100(2): 105-119.

[10] Lee D G, Kim H Y. Sinking of small sphere at low Reynolds number through interface [J]. Physics of Fluids, 2011, 23(7): 3009-3009.

[11] Cooray H, Cicuta P, Vella D. Floating and sinking of a pair of spheres at a liquid-fluid interface [J]. Langmuir, 2017, 33(6): 1427-1436.

[12] Forny L, Marabi A, Palzer S. Wetting, disintegration and dissolution of agglomerated water soluble powders [J]. Powder Technology, 2011, 206(1/2): 72-78.

[13] Carole P, Elise L, Anne-Laure B. Rupture of granular rafts: effects of particle mobility and polydispersity [J]. Soft Matter, 2018, 14(31): 1039.

[14] Raux P S, Cockenpot H, Ramaioli M,. Wicking in a powder [J]. Langmuir, 2013, 29(11): 3636-3644.

[15] Xin Y, Taylor S, RamaiolI M. Pouring of grains onto liquid surfaces: Dispersion or lump formation? [J]. Langmuir, 2019, 35: 11150-11156.

[16] Fujitani Y, Sugaya Y, Hashiguchi M,. Particle deposition efficiency at air-liquid interface of a cell exposure chamber [J]. Journal of Aerosol Science, 2015, 81:90-99.

[17] Zarei S, amshidi E, Ebrahimi A A,. PVC dust removal from the air by a new dynamical scrubber [J]. Chemical Engineering and Processing, 2010, 49(11): 1193-1198.

[18] 王清立, 陈雪莉, 郭志国, 等. 固阀塔板对煤气化飞灰洗涤净化性能的实验研究 [J]. 中国电机工程学报, 2013, 33(2): 31-38.

WANG Q L, CHEN X L, GUO Z G,. Performance characteristics of coal gasification fly-ash scrubbing by fixed valve washing tower [J]. Proceedings of the CSEE, 2013, 33(2): 31-38.

[19] 王丽平, 李彩亭. 燃煤陶瓷窑炉黑烟净化技术研究 [J]. 环境科学与技术, 2006, 29(7): 19-20.

WANG L P, LI C T. Purification technology of black smoke from coal-fired ceramic kilns [J]. Environmental Science & Technology, 2006, 29(7): 19-20.

[20] Liu D, He Q, Evans G M. Penetration behaviour of individual hydrophilic particle at a gas-liquid interface [J]. Advanced Powder Technology, 2010, 21(4): 401-411.

[21] 王娟, 张长瑞, 冯坚. 三甲基氯硅烷对纳米多孔二氧化硅薄膜的修饰 [J]. 物理化学学报, 2004, 20(12): 1399-1403.

WANG J, ZHANG C R, FENG J. Modification of nanoporous silica film by trimethylchlorosilane [J]. Acta Physico-Chimica Sinica, 2004, 20(12): 1399-1403.

[22] 刘润哲. 细颗粒在蒸汽异相凝结过程中核化长大特性研究 [D]. 上海:华东理工大学, 2018.

LIU R Z. Study on nucleation and growth characteristics of fine particles during steam heterogeneous condensation [D]. Shanghai: East China University of Science and Technology, 2018.

[23] Calvert S, Goldshmid J, Leith D. Scrubber performance for particle collection [J]. AIChE Symposium Series, 1974, 72(137): 357-364.

Deposition characteristics of micron particles at gas-liquid interface

ZHAO Cai-xiao, ZHU Shi-jie, SHENG Yue, ZHANG Wei, CHEN Xue-li

(National Energy and Coal Gasification Technology Research and Development Center, Shanghai Coal Gasification Engineering Technology Research Center, East China University of Science and Technology, Shanghai 200237, China)

In order to improve the deposition efficiency of particles at the gas-liquid interface in the wet scrubbing of dusty gas, the effects of the average impact velocity of micron particles at the gas-liquid interface, particle mass concentration, liquid surface tension, soluble component of particle surface and liquid flow rate at gas-liquid interface on the deposition efficiency of micron particles at the gas-liquid interface were investigated experimentally with glass beads, air and ultrapure water as experiment media. The results indicated that for the particles below 4.2 μm, the increase of impact velocity, mass concentration, liquid surface tension, liquid flow rate at gas-liquid interface and the modification of soluble components on the particle surface could promote the deposition efficiency to 73%. For particles above 4.2 μm, the deposition efficiency was more than 60%, and was less affected by the above conditions.

micron particles; gas-liquid interface; deposition characteristics; deposition efficiency

1003-9015(2022)04-0527-08

TQ465.92

A

10.3969/j.issn.1003-9015.2022.04.008

2021-04-21;

2021-07-26。

国家重点研发计划(2017YFB0602601)。

赵蔡啸(1996-),男,上海人,华东理工大学硕士生。

陈雪莉,E-mail:cxl@ecust.edu.cn

赵蔡啸, 朱诗杰, 盛越, 张微, 陈雪莉.微米级颗粒在气液界面的沉积特性研究[J]. 高校化学工程学报, 2022,36(4): 527-534.

:ZHAO Cai-xiao, ZHU Shi-jie, SHENG Yue, ZHANG Wei, CHEN Xue-li. Deposition characteristics of micron particles at gas-liquid interface [J]. Journal of Chemical Engineering of Chinese Universities, 2022, 36(4): 527-534.