公路中分带障碍物防护低变形量护栏研究

滕玉禄 段绍飞 秦延朋 张杏威

(1.北京市高速公路交通工程有限公司 北京 101102; 2.贵州泓阳交通建设工程有限责任公司 贵阳 550022)

在公路建设中,机电、交安门架立柱和上跨公路的桥梁墩柱一般会设置在公路中分带内,即在公路中分带内部形成障碍物。一旦发生失控车辆碰撞护栏产生侧倾或穿越护栏直接碰撞桥墩和门架的事故,不仅会造成事故车辆和司乘人员自身损伤,还可能造成高速公路运营中断,更有甚者会引起桥梁、机电、交安门架主体的垮塌二次恶性事故,经济损失巨大,进而造成恶劣的社会影响。

为了降低失控车辆碰撞公路中分带内障碍物的概率,本文以三波梁护栏结构[1-2]为基础结构,提出一种公路中分带障碍物防护低变形量护栏,并根据JTG B05-01-2013 《公路护栏安全性能评价标准》(以下简称《标准》)的规定,利用计算机模拟仿真和实车足尺碰撞试验等技术,对护栏导向功能、缓冲功能与阻挡功能[3]进行分析、优化和验证。

1 低变形量护栏结构

1.1 材料选择

对常用的柔性缆索护栏、半刚性钢结构护栏和刚性混凝土护栏3种护栏结构形式进行对比分析,认为半刚性钢结构护栏结构:①具备一定刚性,可通过合理的结构设计达到较高安全防护等级;②具备一定柔性,大型车辆在碰撞时会产生一定变形,吸收一部分能量;③可进行较高护栏的设置而护栏宽度不受影响。因此可以达到较高的安全防护等级,宜作为公路中分带障碍物防护低变形量护栏结构。

1.2 结构方案

国内大部分高速公路中分带标准段护栏为波形梁护栏,采用波形梁板作为公路中分带障碍物防护低变形量护栏的主要构件可与标准段护栏保持一致[4],具有较好的视线诱导效果,同时可与中分带标准段波形梁护栏方便、有效地连接,合理渐变刚度[5],保证公路中分带障碍物防护低变形量护栏整体结构的锚固力。

原有波形梁护栏顶部高度为950 mm,高度较低,其防侧倾能力较差。为了提升车辆防侧倾能力,加高立柱整体高度,并在加高立柱上通过螺栓安装防侧倾上横梁、防侧倾下横梁、防绊阻横梁护栏,结构示意见图1。

图1 护栏图

防侧倾上横梁顶部高度根据大型碰撞车辆重心而确定,在其端部向下弯折与防侧倾下横梁通过法兰连接,保证上横梁端部锚固力。防侧倾下横梁在端部先向内侧弯折后,通过套筒连接件与立柱进行连接锚固,以保证防侧倾上横梁、防侧倾下横梁的抗侧倾能力。防绊阻横梁端部与中分带标准段护栏立柱相连接,提升防绊阻横梁的抗弯折强度,有效地将碰撞车辆车轮导正,降低车轮碰撞立柱的风险。

护栏两侧的加高立柱之间设置横向支撑梁,通过将单侧车辆碰撞力通过横向支撑梁传导至另一侧加高立柱的顶部与底部,使得两侧护栏协同受力,提升整体护栏安全防护能力,护栏受力方式见图2。

图2 护栏受力方式

2 护栏安全评价指标

《标准》是国内验证新型护栏是否可以在公路上应用的唯一标准,由于失控车辆碰撞护栏的角度、速度和形态各异,综合最不利因素,同时考虑经济性等原则,标准对碰撞位置、角度和速度等条件进行明确规定。

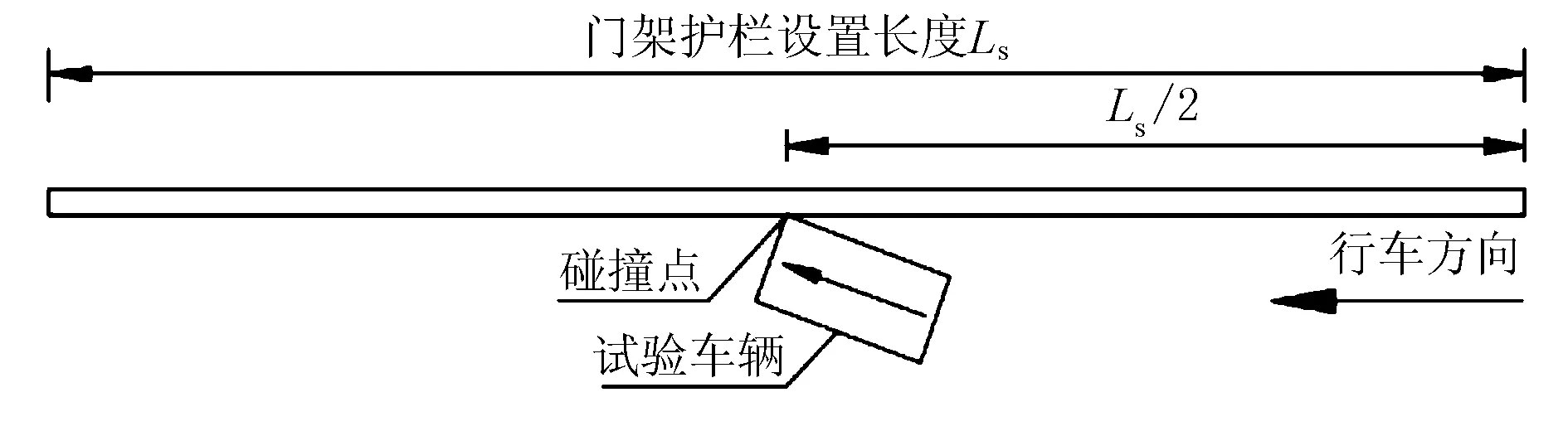

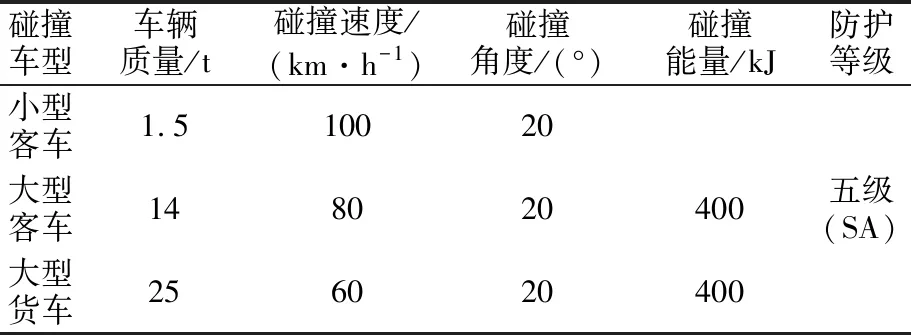

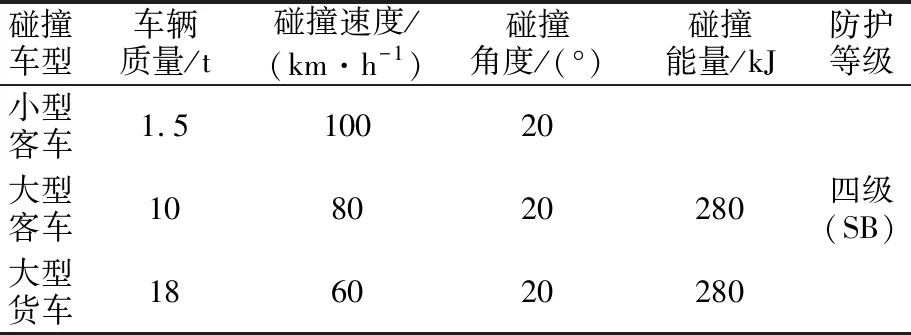

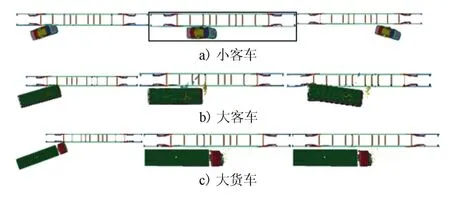

为了更好地保护司乘人员安全和中分带内障碍物,根据《标准》中护栏安全性能评价要求,新型护栏结构须通过小型客车、大型客车、大型货车3种车型实车足尺碰撞试验。碰撞试验位置和条件见图3和表1。

图3 碰撞位置

表1 碰撞条件

护栏安全评价指标:应能够阻挡车辆穿越、翻越和骑跨,试验护栏构件及脱离件不得侵入车辆乘员舱;乘员碰撞速度的纵向与横向分量均不得大于12 m/s2,乘员碰撞后加速度的纵向与横向分量均不得大于200 m/s2;车辆碰撞后不得翻车,车辆驶出驶离点后的轮迹不得越出导向驶出框的直线。

3 模拟仿真与实车足尺碰撞试验

3.1 模拟仿真模型与试验设计

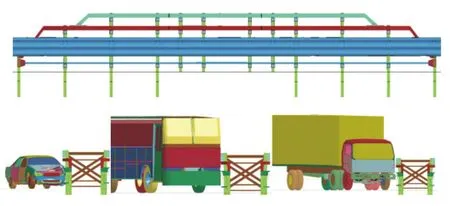

按表1中试验条件和图3的碰撞位置,结合实际尺寸建立3种车辆模型和护栏模型,根据车辆和护栏的金属材料特性,碰撞仿真以二维壳单元进行建模,并保证四边形壳单元大于等于模型单元总数的95%。根据评价标准设定小型车辆轮胎胎压为0.3 MPa,大型车辆轮胎胎压为0.8 MPa。采用基于惩罚函数法的Automatic_Single_Surface接触类型解决边界非线性问题。碰撞模型见图4。

图4 碰撞模型

为模拟现场实际道路安装效果,验证实施项目的可行性。在试验场地内设置公路中分带障碍物防护低变形量护栏,中分带护拦外侧宽2 m,单侧长18 m(中分带双侧共计36 m),同时考虑护拦两侧锚固能力[6-7]和导向性能,按要求需在单侧护拦碰撞行车方向上游端采用打桩安装12 m 三波梁标准段护栏,下游端安装24 m 三波梁标准段护栏,则单侧试验护拦总长度为54 m。碰撞试验见图5。

图5 碰撞车辆试验

3.2 模拟仿真与碰撞试验结果

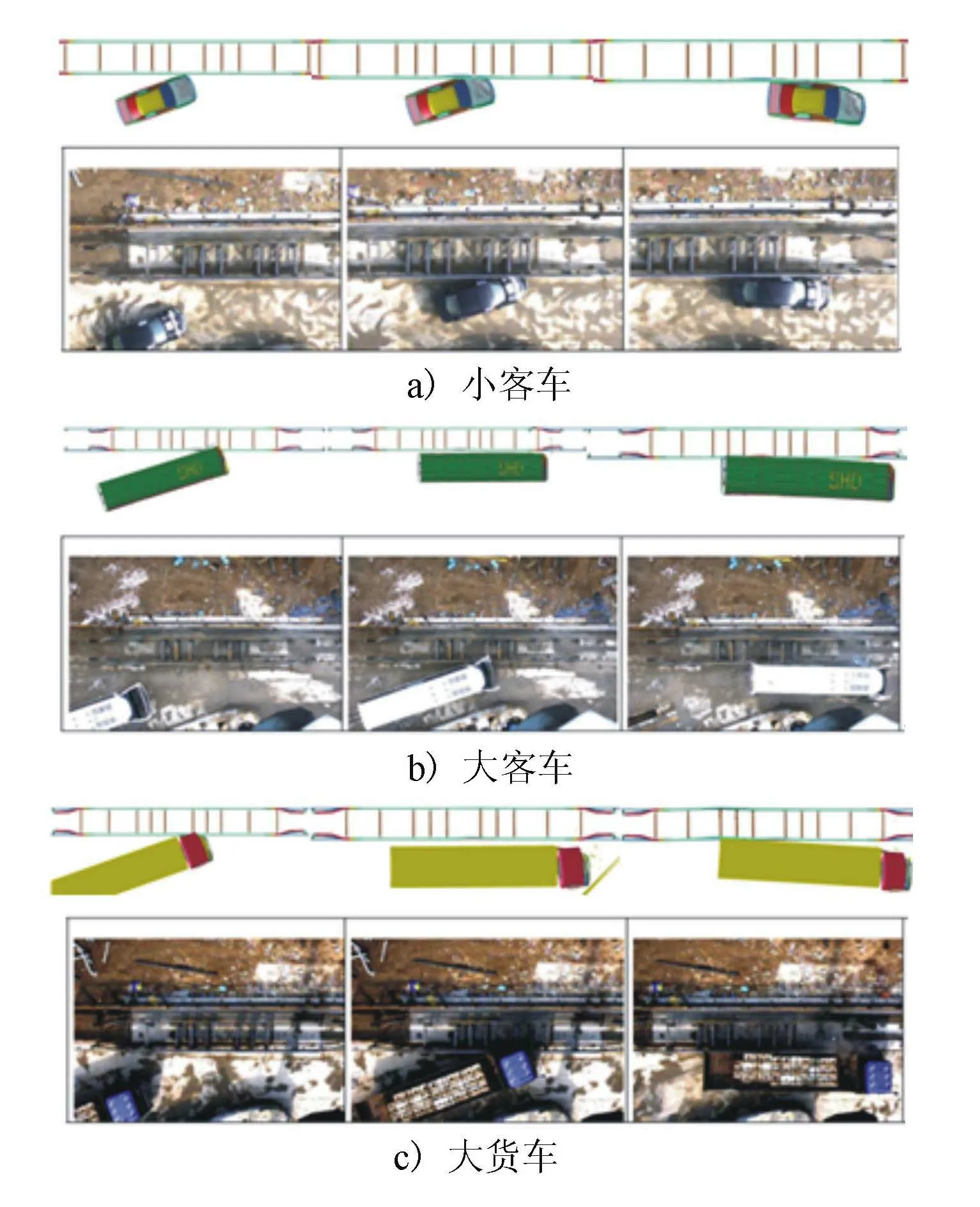

经计算机模拟仿真与实车足尺碰撞试验,小客车、大客车和大货车碰撞公路中分带障碍物防护低变形量护栏行驶轨迹见图6。由图6可见,车辆碰撞护栏后平稳驶出,并恢复到正常行驶姿态,车辆驶出驶离点后的轮迹未越出导向驶出框的直线。车辆没有穿越、翻越和骑跨护栏,满足评价指标要求。

图6 试验车辆行驶轨迹

试验表明在车辆碰撞护栏后,小客车、大客车和大货车前保险杠损坏,车辆前大灯损坏脱离,车体左侧有刮痕,转向系统良好,车门均能自由开启,其中大客车前挡风玻璃破裂。试验车辆在碰撞护栏后车厢内部空间没有受到严重挤压,护栏构件及脱离构件未侵入车体内部,可以保证车内乘员的安全。

小客车实车足尺碰撞试验缓冲性能评价见表2。

表2 小型客车碰撞试验缓冲性能(标准段)

由表2可见,乘员碰撞速度的纵向和横向分量最大值6.9≤12 m/s,乘员碰撞后加速度的纵向和横向分量最大值138.7≤200 m/s2,满足评价指标要求,因此该护栏安全性能满足SA级防护等级要求。

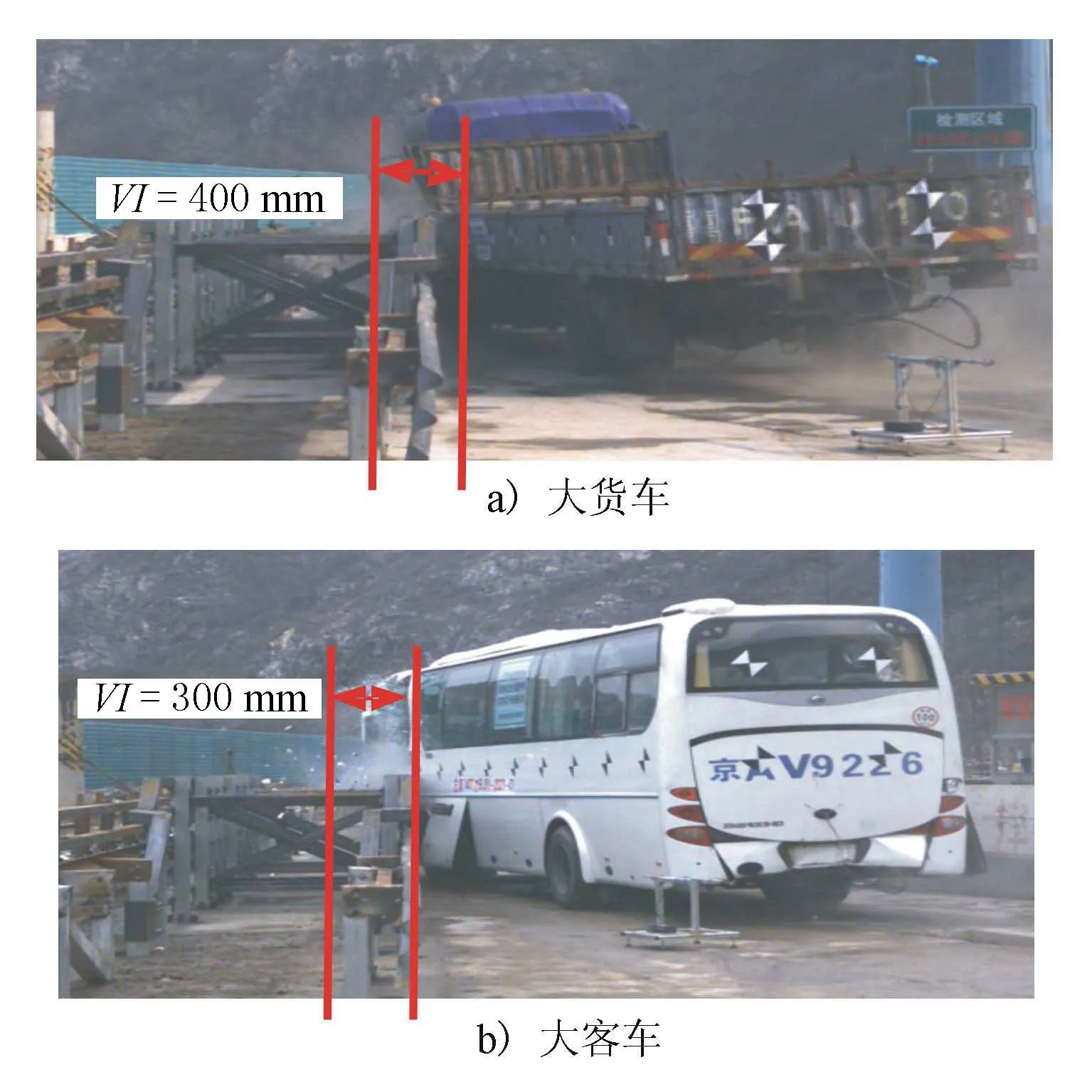

试验测得大客车和大货车最大横向动态外倾值见图7。由图7可见,大客车碰撞中车辆最大动态外倾值VI=0.3 m,车辆最大动态外倾当量值VIn=0.35 m;大货车碰撞中车辆最大动态外倾值VI=0.4 m,车辆最大动态外倾当量值VIn=0.45 m。相比JTG/T D81-2017《公路交通安全设施设计细则》中SB级波形梁护栏试验的大客车最大动态外倾当量值VIn=2.27 m,减少了1.92 m,有效地减少了大型车辆在碰撞护栏中产生的侧倾碰撞障碍物概率,较好地保护了车辆司乘人员及公路中分带内障碍物结构。

图7 车辆最大动态外倾值

3.3 模拟仿真与试验数据对比

基于LS-DYNA有限元软件建立的3种车辆碰撞护栏计算机仿真模型,通过采用数百次实车碰撞试验数据对仿真模型各项性能参数进行校核,验证仿真模型的准确性。 一般而言,高精度计算机仿真模型一般数据误差值不大于15%即为可靠。

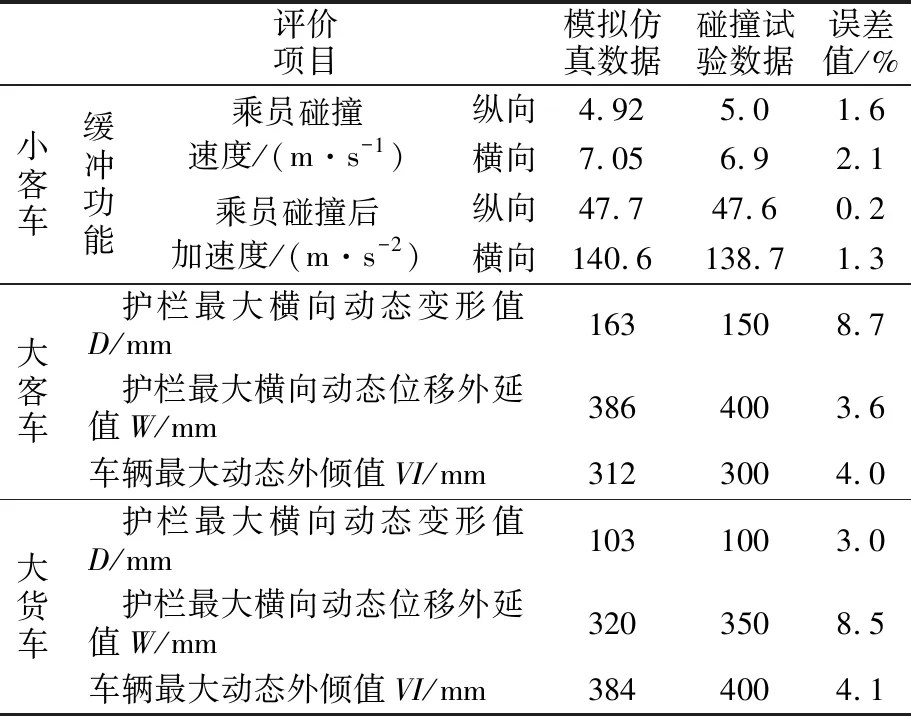

模拟仿真与足尺试验数据结果见表3。

表3 模拟仿真与足尺试验数据对比表

由表3分析结果可知,两者的测试结果基本一致,误差值最大值为8.7%,计算机模拟仿真具有较高的可靠性,可充分反映护栏结构的各项评价项目数据指标,

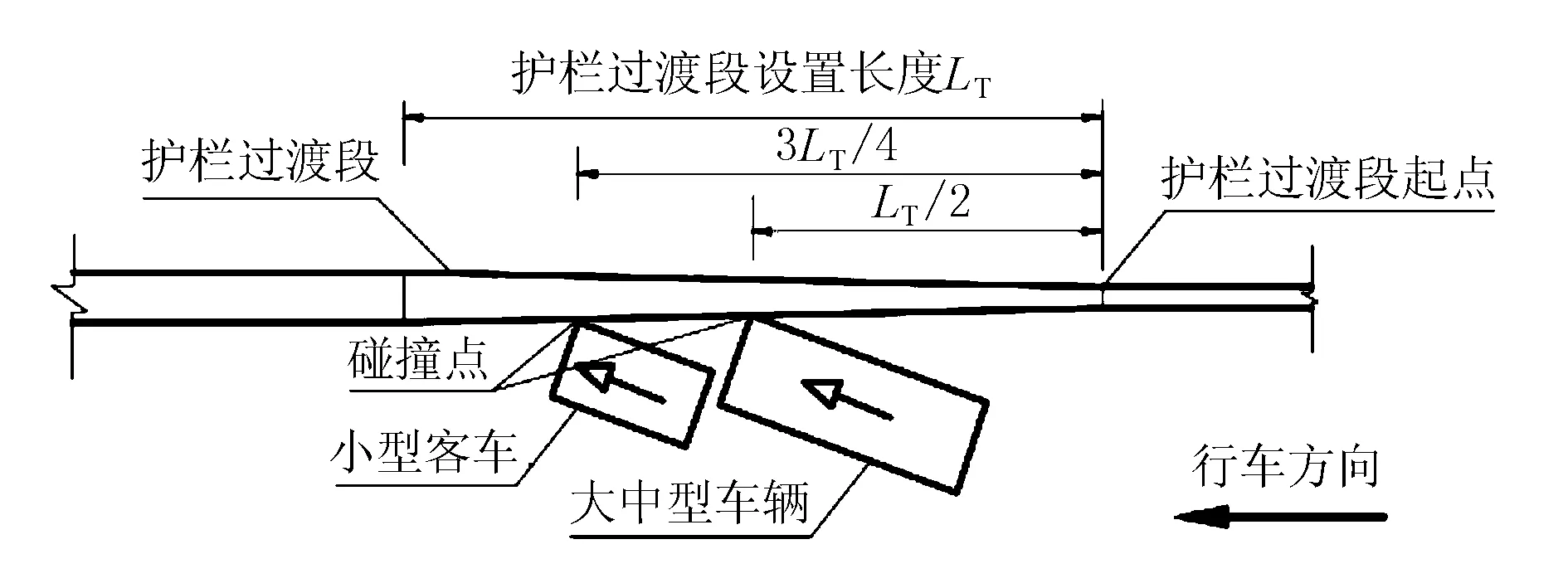

4 过渡连接位置安全分析

由于公路中分带障碍物防护低变形量护栏安全防护等级为SA级(防护能量≥400 kJ),中分带标准段护栏防护等级为SB级(防护能量≥280 kJ),两者之间防护等级不同,按要求其过渡连接位置防护等级不小于相邻护栏最低防护等级,即过渡连接位置防护等级应为SB级。为进一步验证过渡连接位置的安全可靠性,采用经验证的计算机模拟仿真模型与技术参数进行仿真分析,根据标准要求,碰撞试验位置和条件见图8和表4。

图8 碰撞位置

表4 碰撞条件

模拟仿真车辆碰撞过渡位置后行驶轨迹见图9。

图9 模拟仿真分析

由图9可见,车辆碰撞护栏后平稳驶出,并恢复到正常行驶姿态,没有穿越、翻越和骑跨护栏,满足评价指标要求。

表5为过渡连接段小客车模拟仿真缓冲性能评价表。

表5 小型客车碰撞试验缓冲性能(过渡连接段)

由表5可见,乘员碰撞速度的纵向和横向分量最大值8.3≤12 m/s,乘员碰撞后加速度的纵向和横向分量最大值114.6≤200 m/s2,均满足评价指标要求,因此该护栏安全性能满足SB级防护等级要求。

5 结语

实车足尺碰撞试验检测表明结果,公路中分带障碍物防护低变形量护栏各项指标均满足JTG B05-01-2013《标准》中SA级(防护能量≥400 kJ)的要求。大型车辆碰撞中大货车最大动态外倾值VI为0.4 m,最大动态外倾当量值VIn为0.45 m,可较好地保护车辆司乘人员及公路中分带内障碍物结构。同时,经计算机模拟仿真分析,公路中分带障碍物防护低变形量护栏与标准段护栏过渡连接位置安全防护性能可靠,满足实际工程需求。

目前该结构护栏已在京哈扩建工程、京雄高速公路、北京东六环改建工程中应用,尚未发生失控车辆碰撞中分带内障碍物引发的恶性事故,防护效果安全可靠,下一步将以首都道路为示范点,向全国范围高速公路推广应用,其广泛应用将有利于改善道路交通的安全水平,避免道路人员和财产损害,促进交通事业的和谐发展。