移动储能供热在垃圾填埋沼气内燃发电机组余热利用中的研究

程鹏然

(河南百川畅银环保能源股份有限公司,河南 郑州 450003)

1 垃圾填埋沼气发电技术及其余热资源分析

1.1 垃圾填埋沼气发电系统

城市生活垃圾包括居民家庭垃圾、道路清扫垃圾、商业营业垃圾、企事业单位垃圾、露天公共场所垃圾,还有一部分工业垃圾和建筑垃圾混杂其中。因此,投入垃圾填埋场的垃圾中含有相当丰富的有机物。有机物经各种微生物分解后产生沼气,其中甲烷含量为45%~65%,二氧化碳含量为25%~35%,氮气氧气含量为10%~20%[1]。垃圾填埋沼气的热值一般在18~24 MJ/m3,相当于天然气热值的一半,垃圾填埋约3个月后就会产生沼气,随着时间的推移,垃圾填埋堆体内的沼气甲烷浓度会越来越高,若不妥善处理严重的可引起爆炸。因此,垃圾填埋沼气的收集处理很重要。

沼气收集系统主要是通过在垃圾填埋堆体中设置竖直和水平的气体收集井和集气管道,通过压差作用将沼气收集引出送到沼气处理系统和输送系统进行后续资源利用,一般以发电为主[2]。

1.2 垃圾填埋沼气产出量

垃圾填埋场填埋沼气的产出量与填埋场的垃圾填埋量、有机质含量、水分、湿度、填埋方式等都有关系。以河南新安县鑫安垃圾填埋场为例,根据相关部门查阅数据得知,该垃圾填埋场日填埋垃圾量约200 t,预计到2029年填埋场满容达到封场条件。

对填埋沼气的产气量的计算,需要结合垃圾的填埋方式、覆盖情况、压实度、雨水和渗滤液的导排情况、已填埋垃圾深度、收集系统的面积覆盖率等因素,确定不同时期垃圾填埋气的收集率。一般情况下,填埋气收集率取值为70%。经过模型计算,河南新安县鑫安垃圾填埋场填埋沼气产量约600 m3/h。

1.3 垃圾填埋沼气发电装机容量

目前广泛使用的沼气发电机组设备为活塞式引擎机组(内燃机组),具有投资成本低、发电效率高、维护简单、建设周期短、易拆迁等特点。按照600 m3/h的沼气产量、甲烷含量50%、热值17 MJ、发电效率40%计算,适合配套额定发电功功率为1 000 kW的发电机组[3]。

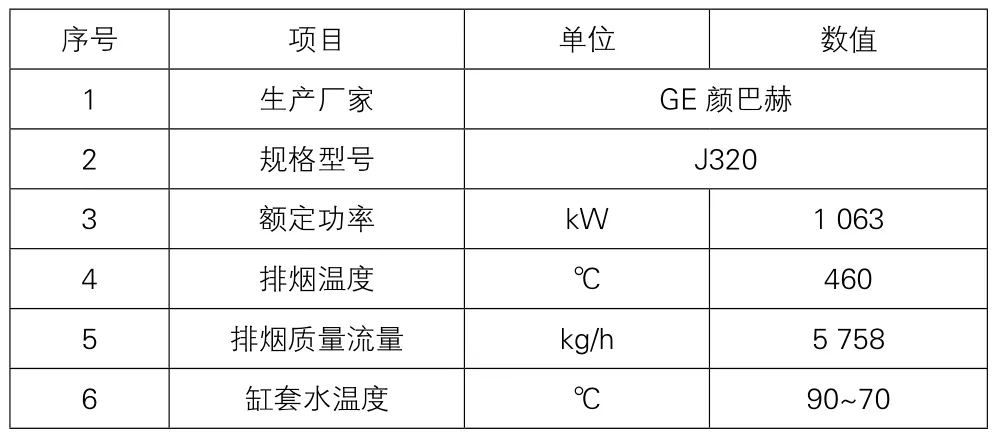

1.4 垃圾填埋沼气发电机组余热资源

沼气发电机组的余热分为两部分:一是高温烟气排出的余热,排烟温度在450~550 ℃;二是发电机组自身冷却的热量,以缸套冷却水和中冷器冷却水热量为主,冷却水温度在80 ℃左右。1 000 kW颜巴赫内燃发电机组性能参数见表1。

表1 1 000 kW颜巴赫内燃发电机组性能参数表

2 移动储能供热技术方案

移动储能供热是一种新型的余热利用与集约化供热模式,不同于传统的管道供热模式,是热量输送技术的一次革命性突破。移动储能供热主要由储热元件、控制部件及充/放热管道、运输车辆等部分组成,以高性能蓄热材料和蓄热元件为核心,可将电力、钢铁、冶炼等高耗能行业的工业余热回收储存,并利用牵引设备运输到纺织、制药、学校、酒店、居民小区等用热客户处,提供热水及供暖。

移动储能供热虽然是一种新型的供热手段,但是与传统管道供热相同的是具有供热系统的三大组成部分,即热源、热网、热用户[4]。

设计移动储能供热技术方案时,需要考虑热源、热网、热用户三者之间的制约性与协调性,除了要核算热源的热量输出能力,还要核算热用户的热量消纳能力,其间需要根据储能车的蓄热能力、物流运输能力做出规划设计。

2.1 1 MW填埋气发电机组供热能力及换热器选型设计

根据表1中内燃发电机组参数可知,发电机组的余热分为两个部分,其中烟气余热排烟温度为460 ℃,排烟量为 5 758 kg/h。

利用烟气换热器(余热锅炉)将烟气余热进行回收利用,设定高温烟气经过换热器后降至185 ℃,换热效率为90%。

烟气换热器(余热锅炉)选型为耐高温钎焊热管式,以耐高温钎焊热管作为换热元件,烟气的热量通过扩大受热面积的热管段传递给带有压力汽包中的介质。加热介质采用自然循环的形式,把水变为饱和蒸汽。通过水位控制器控制蒸汽空间,提高饱和蒸汽的质量,当水位达到低水位时,控制柜将信号传递到给水泵,水泵开启送水直到水位达到高水位止,如此循环往复。

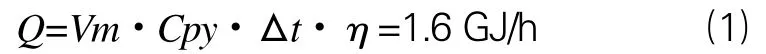

1 MW机组烟气余热可利用热能:

公式(1)中,Q为换热器可利用换热量;Vm为排烟质量流量;Cpy为烟气平均定压比热容,取 1.12 kJ/(kg·K) ;Δt为烟气温差;η为换热效率。通过烟气换热装置换热后产生的蒸汽为0.6 MPa饱和蒸汽,其热焓为 2 756.88 kJ/kg。

第一类,进入涌流的前提(Proximal conditions):挑战性-技巧平衡(CS)、清晰的目标(CG)和明确的反馈(UF)。即当这三个条件满足之后,涌流体验产生。

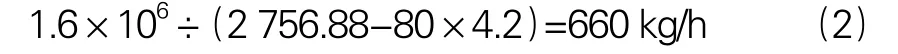

利用机组缸套冷却水(软化处理)作为烟气换热器进水,进水温度为80 ℃,则可产蒸汽量:

2.2 移动储能供热车

相变储热技术是基于相变材料在相变过程中吸收和释放热量以达到储/放热的目的。相变储热的储能密度较高,系统设备简单,相变过程接近恒温。

目前,比较适合用于供热的相变储热材料主要有己二酸、赤藓糖醇、甘露糖醇、58.1% LiNO3/ KCl、87% LiNO3/NaCl及其复合相变材料等,由于己二酸有一定毒性和腐蚀性,所以不适用于移动供热领域;甘露糖醇虽然具有很高的相变潜热,但是其过冷度可达100 ℃,如果不进行改性则很难应用;混合盐又具有较强的腐蚀性,对储热容器和换热设备材质具有较高的要求,且成本较高。因此,本方案蓄热装置选用的相变材料为赤藓糖醇。

蓄热器是进行热量储存和利用的关键设备,一般的蓄热器在设计时会根据冷源和热源介质设计不同的通道结构,以管壳式居多。蓄热时热流体在管侧或壳侧流动通过换热管壁与相变材料进行换热,相变材料由固态变为液态,储存热量。放热过程则是冷流体通过换热管壁与相变材料进行换热,带走热量,相变材料由液态变为固态。因此,换热器的换热面积直接影响蓄热器换热效率,增加翅片是拓展换热面积的有效方法[5]。

本方案的移动储能供热车蓄热器是将相变材料封装在换热器热管中,热管为封闭式热管,管中装有赤藓糖醇材料,热管外壁布满翅片,管外壳侧则预先通入一定量的水,通过直接向壳侧预存的水中通入高温蒸汽,蒸汽的热量被水吸收,水温上升至相变温度后传热给相变材料进行吸热蓄热,待相变材料和预充水温度上升至和通入蒸汽温度一致时,停止充热,此时相变材料吸热后转变为液态,通入的高温蒸汽释放热量后冷凝为水与预充水一同存储在蓄热器中。对外供热时,打开放热管道阀门,将壳侧的热水引出直接供热给热用户或者与热用户进行交换供热,当壳侧水温度降至相变材料相变温度时,相变材料发生相变由液态变化为固态,持续释放热量,保证热量的持续对外输出。

取热充热系统主要由余热锅炉、汽包、蓄热器组成,给水是机组的缸套冷却水。烟气在余热锅炉中与水进行换热,在汽包产生蒸汽后进入蓄热器中,将壳侧的预充水进行加热,水温上升后与管程中封装的相变材料进行热量传递,相变材料由固态变化为液态吸收水侧的热量。

受车载负荷的限制,移动储能供热车总重量不应超过 40 t(上路限重 49 t,牵引车头自重约 9 t),蓄热器尺寸考虑设计为1 219 cm(40英尺)标准集装罐箱形式,由壳体、进水管、进气管、供气管、放水管、排污管、进汽支管、挡液板、液位计、安全阀、人孔、支座及保温层等组成,整体设计容积约30 m3,蓄热器充装完成后本体重量预计 35 t,最大蒸汽充装量为 6.2 t,蓄热量为 17.3 GJ。

2.3 移动储能供热车的物流配置

移动储能供热车的物流配置主要包括车体、蓄热量及供热车的数量的选取。其中对于移动储能供热车本体而言,需保证性能稳定、安全的运输,制造及使用手续办理需符合相关国家政策要求,牵引车头需符合相关排放标准。蓄热量及供热车数量的选取则跟热源供热能力及用户用热需求相关。

1 MW机组的烟气余热供应能力为0.66 t/h蒸汽,本方案供热车单车蓄热量为6.2 t,填埋气发电机组24 h持续不间断运行,单车充热时长为 6.2÷0.66=9.4 h。

因此,为了保证将机组的烟气余热全部被吸收利用,当一台供热车完成充热后,另一台供热车需立刻进行不间断衔接,即对单项目的要求最少需要两台供热车。

2.4 移动储能供热供暖技术方案

本方案设计的移动储能供热车,可以通过车辆蓄热器后端设置的管道调节装置控制对外提供蒸汽或热水的压力和温度,考虑选取的相变蓄热材料赤藓糖醇相变温度为117.7 ℃,最大蒸汽释放压力可设定为 0.15 MPa,可设定温度111.38 ℃,如果对外释放热水,则通过外界冷水配比可以持续对外输出80 ℃的热水,最大可释放热水量为57 t。

设某机关大楼供暖需求面积为1万m2,大楼内供暖二次管网及换热站已安装完成,依据我国国家标准《城市供热规划规范》(GB/T 51074—2015)的规定,建筑采暖指标选取55 W/m2。则该机关大楼总的供热负荷需求为Q =10 000×55=500 kW/h。

1 MW机组的烟气余热供热能力为1.6 GJ/h,换算为576 kW/h,考虑移动储能供热车运输途中热损耗及换热站换热效率,供热能力与1万m2大楼供暖需求基本匹配。

移动储能供热供暖系统和传统的管道供暖主要的差异在于一次网系统是采用移动储能车完成代替管道进行供热,可以取消一次网系统,直接使用移动储能供热车进行供热,供热车与用户换热站通过泵组直接进行循环供热。该移动供暖系统主要由移动储能车、热水循环泵、金属软管、保温管道、阀门、仪表传感器、配电及控制等设备组成。

本系统工艺流程可概括如下:在填埋气发电项目中,传热管道将机组烟气余热通过余热锅炉传输至储能车;移动储能供热车蓄热充装完成后再通过公路运输方式,将热源运输至供暖点;金属软管与移动储能车快速链接,将移动储能供热车中的热水通过循环泵泵入用户换热站,与用户采暖二次管网的进回水进行换热;将采暖用水进行加热,通过供暖管道送至各采暖室内的换热末端;在室内末端热水与室内空气进行换热,采暖用水降温后再通过回水管道回至换热站继续换热。如此往复循环。

3 移动储能供热经济效益测算

对第2章节中某机关大楼进行移动储能供热供暖,一般集中供暖价为0.25元/(m2·d),供暖时长按120 d计算,则一个采暖季采用集中供暖方式时的支出费用为0.25×10 000×120=30 万元。

移动储能供热供暖模式相比传统的管道集中供暖,使用移动储能供热车将热能从热源处运输至热用户处,通过连接金属软管,将热量从移动储能供热车释放给热用户使用。项目运行过程中主要支出费用有供热车辆设备折旧、车辆运行油耗、驾驶员司机工资、管理费用等,采用移动储能供热供暖方案,总支出见表2[6]。

表2 移动储能供热供暖费用支出表

相比集中供暖,移动储能供热模式热源处不需要再支付燃料费用,人工、油耗、折旧等相比集中供暖费用大大降低,每年可节省的费用为30-14.5=15.5万元。

4 效益分析

4.1 经济效益

垃圾填埋气发电余热综合利用具有非常良好的经济效益。发电机组的烟气余热直接排到大气中会造成热污染,对该热量进行综合利用,即能创造经济效益,又符合减碳减排的国家政策。

4.2 环境效益

利用移动储能供热技术对垃圾填埋气发电机组的余热进行利用,对外进行供热供暖,减少了其他热电机组的能源消耗,以标煤计算,1 MW机组的烟气余热进行供暖,每个采暖季可节省标煤47.5 t,节能环保效益非常显著。

4.3 社会效益

随着国家城镇化建设的发展,城市面积越来越大,但集中供热管网等基础配套设施的建设在有些地区跟不上城市城镇化发展的步伐,一些居民小区、办公大楼等因供热管网的配套缺失,无法实现冬季采暖,利用移动储能供热供暖技术,可以将废弃余热进行利用,对集中供热管网尚未铺设到的地区提供供暖服务,改善人民的生活水平,提供生活居住的幸福度。