铁路货运F-TR锁装卸事故技防方案研究

王帮琪

(中国铁路成都局集团有限公司 货运部,四川 成都 610031)

1 概述

集装箱运输锁闭装置是装载集装箱的专用铁路车辆上配置的重要安全部件,其主要功能是保证集装箱在运输过程中与装载车辆的锁固性,同时兼顾集装箱装卸过程中解锁脱离的顺畅性,对保证集装箱的铁路运输安全和提高集装箱装卸效率具有十分重要的作用[1-2]。集装箱运输F-TR 锁是中国中车集团有限公司自主研发的新型集装箱运输锁闭装置,具有结构简单、经久耐用、锁固性和顺畅性适中等优点,形成了与世界其他国家完全不同的技术标准体系,在安全、经济、适用、可靠性等方面处于领先水平[3-4]。该锁闭装置结构独特,装置外形如鹰头,其F-TR 锁锁头结构如图1所示,在结构原理上科学地设置了3 个斜面,装载过程中对集装箱角件发生导向作用[4]。集装箱角件在F-TR 锁上的运动轨迹如图2 所示。第一斜面作用时,即集装箱装载时,集装箱角件落箱时沿落箱上导向斜面滑下,上导向斜面运动如图2a 所示;第二斜面作用时,即落箱时沿落箱下导向斜面反向继续滑下,下导向斜面运动如图2b 所示;落箱到位后,集装箱角件正好卡在鹰头下面达到锁固目的,角件卡在鹰头下面如图2c 所示;当集装箱起吊即第三斜面作用,出箱时沿出箱导向斜面运动向上滑出,出箱导向斜面运动如图2d所示[5-7]。

图2 角件在F-TR锁上的运动轨迹Fig.2 Motion of corner fitting on F-TR lock

F-TR 锁的布置,其1个集装箱的4个F-TR 锁鹰头方向为同端同向、两端反向布置,F-TR 锁布置鹰头方向如图3 所示。F-TR 锁布置的结构特点,决定了集装箱在卡入或脱离锁头时,集装箱会在水平面上有一个微小的平面转动,集装箱在装载或起吊时的平面转动如图4 所示。该锁的锁闭原理是锁芯头部的偏心结构以及该锁组装后其锁头外宽大于集装箱角件孔的外宽,从而产生尺寸干涉作用,并将集装箱装载过程中进出锁头的运动轨迹由垂直运动的单一形式转变为垂直运动+平面转动的复合形式来锁固集装箱,以此来保证运输过程中经受得住曲线半径产生的离心力和风的横向作用力,避免发生倾翻并坠落下列车,进而发生更大的行车事故。

图3 F-TR锁布置鹰头方向Fig.3 Arranged eagle head direction of F-TR lock

图4 集装箱在装载或起吊时的平面转动Fig.4 Plane rotation of container during loading or lifting

F-TR 锁自2007 年投入运用,因其结构简单,经久耐用,锁固性和顺畅性适中等优点,目前已经成为我国铁路集装箱运输平车主力锁型。X70型集装箱专用平车、NX70型系列两用平车是我国铁路集装箱运输的主力车型,全部采用F-TR锁[8-9]。

2 F-TR锁存在问题及原因分析

2.1 F-TR锁卡滞现象及原因分析

F-TR 锁独特的作用原理、结构设计和技术特性,较好地保证了集装箱平车运输安全。但在某些非常规因素下,集装箱装卸作业时,箱体锁孔角件极易发生与F-TR 锁脱离不畅或卡滞现象。2021 年,中国铁路成都局集团有限公司(以下简称“成都局集团公司”)集装箱装卸作业约197.5万车(395万TEU),其中铁路货场作业占比约70%,约138.3 万车(276.6 万TEU),发生F-TR 锁平车集装箱装卸作业卡死现象(反复点动起升不能自然脱锁,需靠撬、打磨、切割等其他外力方式辅助)40 件(铁路货场内),约占成都局集团公司货场作业车数0.202‱。2022 年1—4 月发生13 件,约占0.197‱。

经归纳分析,引起集装箱与F-TR 锁脱离不畅或卡滞现象的原因主要如下。

(1)锁头安装不当。车辆制造厂家锁头安装出现锁头方向出错或安装尺寸精度误差,引起集装箱起吊时脱锁卡滞或顺畅性不够。

(2)构件变形。长期使用后导致F-TR 锁锁头或锁座变形,引起起吊时脱锁顺畅性不够。

(3)运输移位。运输过程中由于惯性力作用或调车作业冲击,造成集装箱移位,引起起吊时脱锁顺畅性不够。

(4)重心超偏。集装箱在装载货物时导致的货物重心偏离箱体几何中心,重心偏离较大时,会造成起吊过程中4 个锁头脱离不同步,特别是单吊点起重机作业时极易造成起吊过程中集装箱倾斜,单吊点起重作业F-TR 锁起吊工况如图5 所示,集装箱一端已脱锁悬空离开平车,而另一端尚未脱锁,从而造成锁头与集装箱角件勾连,即集装箱底平面与平车车体成一夹角,这一夹角势必影响F-TR 锁的顺畅脱锁,且随着夹角的增大其卡滞现象更加严重。根据吊钩式简易集装箱吊具作业过程中对位工况原理,这种情况在吊钩式简易集装箱吊具起吊过程中尤为明显。

图5 单吊点起重作业F-TR锁起吊工况Fig.5 F-TR lock lifting working condition under single lifting point operation

(5)角度转动不足。铁路集装箱专用平车F-TR锁布置的结构特点,决定了集装箱在卡入或脱离锁头时,集装箱会在水平面上有一个微小的平面转动,若转动角度不足也将引起锁闭装置在卸箱起吊时出现卡锁现象。

2.2 F-TR 锁平车集装箱一并起吊脱轨事故及原因分析

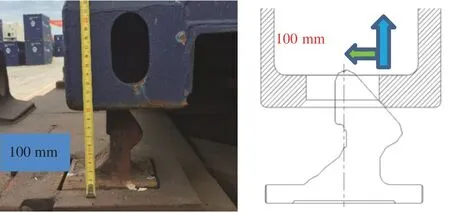

根据以上分析可以看出,导致集装箱吊离F-TR锁过程中发生脱离不畅或卡滞情况的几种主要原因是由我国铁路运输组织方式、设备现状、设备检测维护模式等决定,客观上这些根源在一定时期内不可能彻底消除和防范。要防止这些因素导致的集装箱与平车一并起吊发生的脱轨事故,只有通过起升初段(约100 mm,至角件离开锁头上表面)慢速、甄别处理脱离不畅和卡滞、确认脱离等3 种主要作业工序来实现,目前的规章体系也是同以上分析和防范理念相一致的。《铁路货物装卸安全技术规则》《铁路集装箱专用平车F-TR 锁闭装置使用操作说明》均规定,门式起重机及集装箱正面吊在F-TR锁平车上卸箱作业时,应不少于2 名以上的辅助人员指挥确认,以低速档点动起升,直至集装箱角件底面与锁承载面的距离均大于100 mm时(此时集装箱角件底面完全离开锁头最高点),快速提升并吊离车体,完成带箱起升作业。

但是,鉴于特殊安全控制行程只有约120 mm,在这段行程中,需要司机通过低速档以点动启停方式,连续多次与地面辅助人员之间互换应答,确认特殊安全控制行程区间内的箱与锁头脱离状况,期间受伺服时间滞后(即指令信号与实际动作之间的延时)、司机与辅助人员之间联系确认效果、作业人员是否精力集中等各种主客观因素影响,误操作或盲目图快低档速度点动确认不到位,一旦未识别到脱锁不畅或卡滞工况(小概率事件),会造成箱车一并起吊脱轨。从2007 年F-TR 锁应用以来,全路集装箱装卸作业导致的车辆脱轨(含防脱装置损坏)事故每年均有发生,有的货场装卸单位及专用线还出现一并起吊脱轨自行起复隐瞒不报致使事故车上路情况,给铁路运输安全带来隐患和威胁。F-TR 锁平车脱轨事故如图6所示。

图6 F-TR锁平车脱轨事故Fig.6 Derailment of flat lock car with F-TR lock

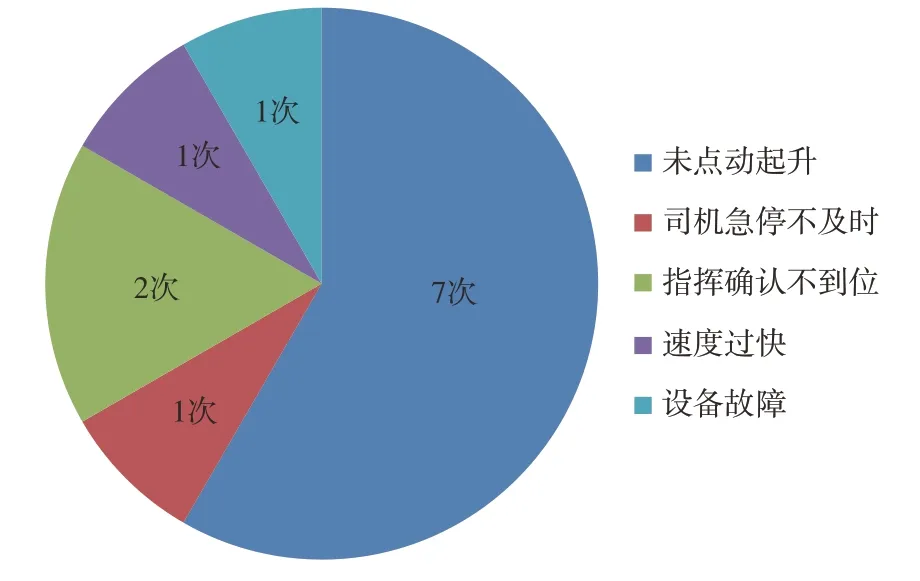

根据上述情况分析,F-TR 锁卡锁现象成因有较多的客观因素,理论上讲,可以通过作业人员(含地面辅助人员)规范、慢速操作进行规避。但简单、完全靠作业人员集中精力、按章操作、高质量联系配合等主观手段来预防和规避客观原因导致的F-TR 锁脱离卡滞造成平车一并起吊事故,可靠性不高,科学性不强。自2012 年以来,成都局集团公司历年事故原因分析图如图7 所示,可以看出,主观人为因素比例最大,即“靠人不可靠”。

图7 事故原因分析图Fig.7 Diagram of accident cause analysis

3 对策与方案

通过以上分析,要从根本上防范集装箱卸车时F-TR 锁卡锁造成车辆脱轨安全事故,必须贯彻“设备保安全、技术保安全”理念,大力开展技术研发创新,进行设备、技术创新升级。

3.1 消除吊钩式简易集装箱吊具作业方式

将需作业集装箱的通用门式起重机(即吊钩式简易集装箱吊具作业方式)实施四吊点升级改造,并增加减摇功能。这样不论集装箱重心如何偏载(在标准范围内),均能最大程度保证集装箱平稳垂直起吊,从而避免出现集装箱倾斜现象。另外,此类门式起重机如需吊装钢材等笨重货物,还可以在吊具上架增加内藏式标准吊钩或吊钩挂架。

通过门式起重机起升系统的四吊点改造统型,极大程度地改善了集装箱装卸作业工况,特别是在保证F-TR 锁脱离集装箱角件时受力相对均衡,为脱锁过程中“平面转动+垂直运动复合形式”状态创造了必要条件,具有以下优点。

(1)改善人机环境,杜绝了吊钩式吊具的人工校正,极大降低作业人员劳动强度和劳动安全风险。

(2)极大提高脱锁顺畅率,大幅度减少卡滞,进而减少F-TR锁起吊事故概率。

(3)四吊点起吊能保证起升、横向运行相对平稳,极大减少或减缓作业中吊具与集装箱的碰撞,减小对起重机、集装箱、铁路车辆等金属结构影响,延长设施设备的使用寿命。

(4)极大减少噪音污染。

3.2 升级改造电阻调速门式起重机为变频调速控制方式

目前铁路货场集装箱作业的门式起重机还有部分采取的是传统电阻调速控制方式,即通过在转子回路中串联入若干段电阻,电阻的段数数量由接触器控制,实现对电机转速的控制。该控制方式除了功率损耗大的缺点外,对F-TR锁平车集装箱脱锁而言,存在中速不稳定、低速不能长时间运行、调速冲击大、微动控制难等人机作业不友好的负面影响因素。而目前广泛采取的变频调速方式却能有效改善人机作业环境,即实现在低速运行平稳、负载波动较大时速度稳定、冲击小、控制精度高,能够对F-TR锁平车集装箱脱锁过程进行有利控制。具体改造升级方案目前已经非常成熟,市场大部分起重机厂家及维保单位都能实施。

3.3 研发集装箱F-TR锁平车作业安全装置

通过改造吊钩式集装箱简易吊具为四吊点吊具、升级改造电阻调速方式为变频调速控制方式等措施,极大地改善了集装箱装卸作业的人机环境,为F-TR锁平车集装箱平稳起吊创造必要条件,也极大程度降低F-TR 锁平车集装箱起吊事故发生的概率。但作业过程中,遇F-TR 锁脱锁不畅、卡滞及卡死等特殊工况,如不执行点动起吊、不呼唤应答确认等,仍然会产生集装箱平车一并起吊脱轨事故。

可以看出,目前进一步大幅降低或消除F-TR 锁平车集装箱装卸作业过程中一并起吊事故概率的关键,在于如何在特殊安全控制行程中确保实现慢速点动起升、有效确认脱锁及出现卡滞(卡死)状况能应急停机处理,特别是需要通过技术设备最终实现作业过程安全。按照“大概率思维应对小概率事件”的安全管控思路,研发一套实现以上功能的辅助装置——集装箱F-TR 锁平车作业安全装置尤为必要,实现在特殊安全控制行程中,司机只能按照低速档起升,自动实现3 次以上的自动停机确认检查,确认彻底脱锁后才能增速提升。

4 集装箱F-TR锁平车作业安全装置

4.1 思路及解决方法

4.1.1 规章细化,规范作业行为

实践证明,多次点动起升是集装箱平车卸车作业最有效的安全控制手段。遵照《铁路货物装卸安全技术规则》《铁路集装箱专用平车F-TR锁闭装置使用操作说明》有关规定,通过对F-TR 锁结构原理及起吊脱锁过程充分研究,成都局集团公司对集装箱平车卸箱作业安全进行了卡控规定,通过《成都局集团公司铁路货物装卸安全技术规则实施细则》对F-TR 锁平车集装箱装卸作业进行了规章细化,规定在特殊安全行程中必须实施不低于3 次点动、慢速起升的卸箱作业标准流程:①先点动起升30 mm,观察勾连情况,点动起升30 mm 状态如图8 所示;②再点动起升至50~60 mm,观察勾连情况,点动起升至50~60 mm状态如图9 所示;③最后点动起升至100 mm,观察脱锁情况,点动起升至100 mm状态如图10所示。

图8 点动起升30 mm状态Fig.8 30 mm lifting by inching

图9 点动起升至50~60 mm 状态Fig.9 50-60 mm lifting by inching

图10 点动起升至100 mm状态Fig.10 100 mm lifting by inching

4.1.2 制定技术标准

成都局集团公司梳理解决问题所需的相关功能需求,按照必须和选用2 项标准进行划分,结合实际,先组织院校科研机构、集团公司货装专业管理团队、集装箱门式起重机厂家,充分研究安全装置技术条件,并以《货运部关于公布集装箱F-TR 锁作业安全装置技术条件(暂行)的通知》(货函[2021]81 号)颁发,作为开展研发、设计、试用、推广的技术依据。

4.1.3 根据技术标准攻关研发

成都局集团公司根据颁发的试行技术条件,采用机控代替人控的思路规范卸箱作业点动操作流程,应用自动控制技术、软件技术等组织开发一套集装箱F-TR锁作业安全装置。

4.2 研制目标

4.2.1 总体目标

根据成都局集团公司铁路货场门吊设备实际情况及卸车作业操作规章要求,按照公布的技术条件研发的一套安全作业装置应能对司机点动起升操作进行安全有效控制,且具备兼容性好、可靠性高、成本低、易安装、易操作、易维护的特点,同时兼顾作业效率。

4.2.2 技术功能

(1)安全装置作业模式可手动切换。

(2)货物线作业区自动判断。

(3)起升绷绳自动停止。

(4)强制低档慢速点动。

(5)点动起升量值可调整。

(6)具备地面遥控紧急停止功能。

(7)安全装置启用灯显。

4.2.3 装置功能

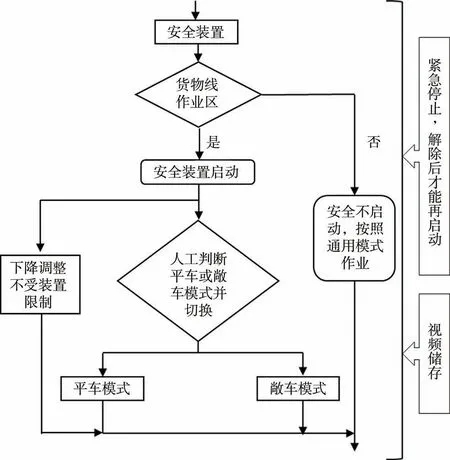

装置功能流程图如图11所示。

图11 装置功能流程图Fig.11 Flow diagram of device functions

4.2.4 安全装置主要组成及功能

(1)作业模式选择功能。在起重机司机室联动台上设置一个模式选择旋钮开关,作业模式选择开关如图12 所示,该开关控制2 种作业模式,即“平车模式”和“敞车模式”。当吊具在货物线作业区着箱后闭锁时,装置自动开启对起升操作进行管控,钢丝绳绷绳时控制起升自动停止进入点动准备状态。选择“平车模式”下司机拉动起升手柄,无论处于任何档位装置强制控制一档慢速起升,达到设定的单次点动高度后起升自动停止,此时司机手柄必须回到零位后再次拉动执行点动操作动作,装置开始执行下一次点动起升管控。“平车模式”下装置强制管控点动次数不小于3 次,司机操作完成设定的点动次数后集装箱角件脱离F-TR 锁体,装置自动解除管控并进行语音提示。选择“敞车模式”下钢丝绳绷绳时起升自动停止进入点动准备状态,完成1 次点动起升后装置自动解除点动控制并进行语音提示。为兼顾效率,在非货物线作业区时,装置自动关闭,不对起升进行点动管控。

图12 作业模式选择开关Fig.12 Selective switch of operating mode

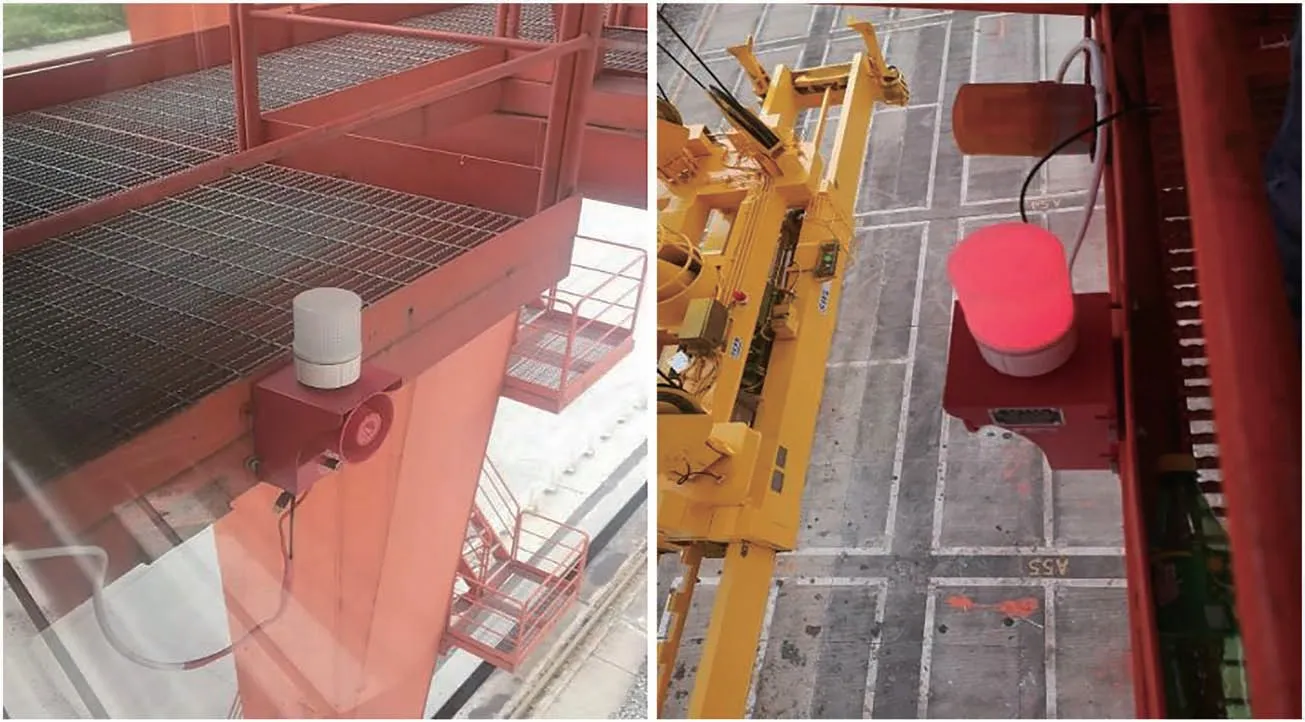

(2)灯显装置。为明确向司机及地面指挥人员提示当前作业模式,在联动台及吊具上分别设有作业模式灯显装置如图13 所示。当在货物线作业区进行装卸作业时,吊具上的红色警示灯闪烁,联动台黄色信号灯亮起,表示当前作业模式为“平车模式”。“敞车模式”下信号灯及警示灯均处于熄灭状态。

图13 作业模式灯显装置Fig.13 Light display of operating mode

(3)语音装置。为进一步提升司机及地面指挥人员呼唤应答质量,本装置增加了货物线作业区语音播报装置如图14 所示,在货物线作业区,当吊具着箱后闭锁时,语音装置会对当前作业模式进行语音播报,提示司机及地面指挥人员;单次点动及点动完成后装置发出语音提示司机;启动遥控急停功能时语音装置警示灯闪烁,语音播报“紧急停止”,提醒作业人员注意。

图14 语音播报装置Fig.14 Voice broadcast device

(4)作业区域检测装置。为兼顾效率,本装置仅在货物线作业区有效,即强制辅助点动管控功能仅在货物线作业区起效,作业区检测装置如图15 所示。根据货场实际情况,在门吊主梁上方安装相应检测开关对作业区范围进行检测。

图15 作业区检测装置Fig.15 Detection device for working area

(5)遥控急停装置。为提升地面人员发现紧急情况处置的时效性和实效性,本装置增加了地面指挥人员遥控急停装置如图16 所示。当有紧急情况发生时,地面人员可用持有的遥控器对门吊进行紧急停止操作。按下遥控器红色按钮时,遥控接收端断开门吊主接触器,效果等同按动联动台急停按钮,起升及大小车动作全部停止,同时语音播报急停状态,红色警示灯闪烁。

图16 遥控急停装置Fig.16 Remote emergency shutdown device

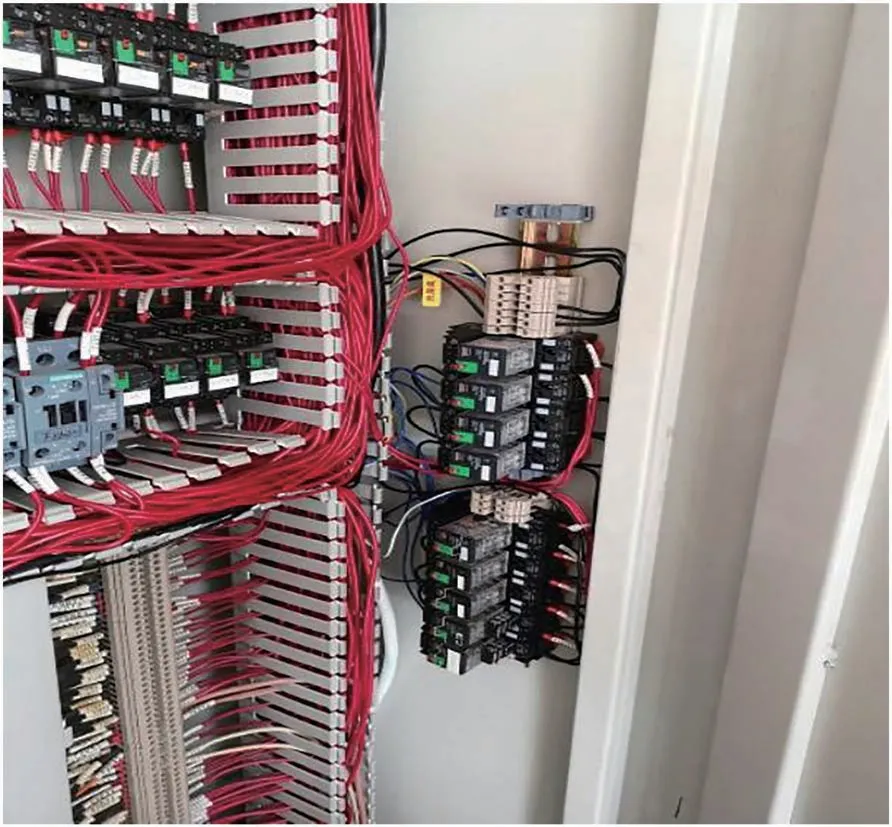

(6)自动控制系统。装置具备独立的模块化控制系统,其电气控制系统如图17 所示,由PLC 控制器和继电器组成,与门吊电控系统安全对接,工作时采集门吊相关信号并由控制程序对门吊发出相应控制指令。

图17 电气控制系统Fig.17 Electrical control system

4.3 应用效果

自2021 年10 月起,本装置分别在成都局集团公司管内城厢站2 台集装箱专用门机、普兴站1 台集装箱笨重两用门吊上开始安装试用,运行稳定,各项功能实用性较好,保障了集装箱平车装卸作业的安全,现场反映良好,达到以下效果。

(1)确保安全性能。集装箱F-TR锁安全作业装置规范了点动起升流程,最大程度防止了人为因素操作失误,从而确保了卸箱作业安全。

(2)减轻工作强度。集装箱F-TR锁安全作业装置自动实现规定起升高度分段精确控制和低速起升,消除了司机在关键区段精神紧张和连续人为控制点动起升的疲劳状态,降低了操作员的劳动强度。

(3)提升先进水平。集装箱F-TR锁安全作业装置极大提升铁路装卸自动化作业水平,为铁路货运生产实现自动化、智能化奠定了一定基础。

5 结束语

研究为解决铁路集装箱F-TR 锁平车作业脱轨事故提供了相对完整、有效的方案,实现通过设备、技术方案最大程度地避免了人为操作失误,确保了卸箱作业安全,是铁路货运物流转型发展、提高铁路站场自动化和智能化程度一次成功的尝试,并具有一定的实用和推广价值。研究方案也存在诸多需要完善的地方,特别是在提高作业效率方面还应进一步优化研究,使其更加实用、先进、稳定、可靠。目前,各铁路局集团公司也在着力研究开发基于F-TR 锁集装箱安全作业的解决方案,期待该研究方案能作为铁路货场智能化发展的先行尝试和案例提供相应的参考。