铁路煤炭运输抑尘高质量发展策略研究

杨 旭

(中国国家铁路集团有限公司 货运部,北京 100844)

铁路运输作为国家综合交通运输体系的骨干力量,是我国煤炭运输的主要方式。煤炭以敞车运输为主,在运输过程中由于震动、风力等原因,煤炭表面会产生扬尘、遗洒。未采用抑尘技术前,煤炭在铁路运输过程中的损耗十分巨大,平均产生1.2%的沿途损失,曾造成铁路沿线的严重污染和煤炭资源的浪费。为解决日益凸显的煤炭扬尘污染问题,原铁道部组织研发并推广使用了煤炭运输抑尘技术,经过不断优化和总结实践,有效控制了煤炭扬尘问题,但随着国家环保要求的不断提高,需进一步提升煤炭运输抑尘质量,满足铁路绿色运输发展要求。

1 铁路煤炭运输抑尘发展概况

1.1 研发与试验阶段

除个别国家采用封闭式煤炭运输车辆外,敞车装运煤炭抑制煤炭运输过程表面扬尘,没有成熟的、大规模工业化应用的经验可以借鉴,因此需要开展相关研究。2004—2006 年,原铁道部开展煤炭运输抑尘立项研究,经过自主创新,至2007 年基本完成抑尘剂和抑尘喷洒设备研发,抑尘基本原理是抑尘剂溶液在煤表面均匀渗透,将煤炭大小颗粒粘接在一起,形成一定厚度、强度和韧性的固化层,下方煤炭由于固化层的覆盖得到保护,从而有效防范煤炭运输过程扬尘[1-2]。通过在大秦铁路组织列车动态试验进行抑尘效果实测,结果表明,运煤列车沿线扬尘削减率在95.1%~99.6%,隧道中扬尘削减率在93.8%~97.8%,达到了抑尘防治效果[2]。

1.2 应用与推广阶段

2009 年全国铁路运输安全工作会议提出“推广应用煤炭运输抑尘技术,2010 年底前经过六大提速干线的煤炭要实现100%抑尘”,煤炭抑尘进入应用与推广阶段。

2009 年,原铁道部制定颁布了铁道行业标准《铁路煤炭运输抑尘技术条件第1 部分:抑尘剂》(TB/T3210.1-2009)和《铁路煤炭运输抑尘技术条件第2 部分:喷洒装置及方法》(TB/T3210.2-2009),以及《铁路煤炭运输抑尘作业技术条件》(铁运函[2009]818 号),明确了抑尘剂技术指标及测定方法、喷洒装置标准及试验方法、抑尘剂喷洒量、抑尘列车运行速度、喷洒后煤炭固化层厚度等规定。

抑尘作业站点全面开展建设,至2010年11月底,全国铁路建设437 个抑尘站点,基本实现了经六大干线运输的煤炭全覆盖抑尘。此后,各铁路局不断完善抑尘设施[3],至2017 年7 月底,全路建成622 个抑尘站点,基本实现铁路运输煤炭抑尘全面覆盖。

1.3 质量提升阶段

随着国家环保要求不断提高,煤炭运输扬尘污染防治成为铁路贯彻党中央、国务院打好污染防治攻坚战特别是打赢蓝天保卫战的重要举措,2018 年原中国铁路总公司制定了《铁路煤炭运输抑尘管理办法》(铁总货[2018]169 号),进一步明确各管理层级职责分工、抑尘设施设备维护管理、抑尘作业流程标准、抑尘达标要求等,建立健全煤炭运输抑尘管理体系。

2018 年以来,深入开展煤炭运输抑尘达标和专项整治活动,从抑尘管理、设施设备、抑尘剂配制、抑尘剂喷洒、作业人员素质和作业环境6 个方面全面整治,并在煤炭装车抑尘的货车标注已抑尘电子标记,实现了煤炭运输抑尘100%全覆盖,抑尘作业质量全面提升。

国家铁路局组织对《铁路煤炭运输抑尘技术条件第1 部分:抑尘剂》(TB/T3210.1-2009)进行修订,新标准《铁路煤炭运输抑尘技术条件第1 部分:抑尘剂》(TB/T3210.1-2020)于2020年7月1 日起实施,增加了抑尘剂产品分类、抑尘剂溶液稳定性技术要求及Ⅱ型抑尘剂风蚀率检测方法等[4]。

2 抑尘质量提升面临的主要问题

铁路煤炭运输抑尘已成为推进铁路绿色发展的一项基础工作,需要持续保持高质量发展,由于历史发展与技术限制等原因,仍存在一些问题需要解决。

2.1 抑尘作业点选址位置影响抑尘效果

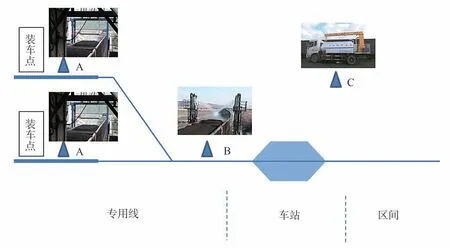

固定式抑尘设备根据实际安设位置不同,分为紧邻装车点抑尘、远离装车点抑尘2 种情况;移动式抑尘设备为可上路运行的喷洒车,由于每台移动喷洒车抑尘液罐容积有限,只适用于装车量不大的装车点。因此,抑尘作业包括3 种方式:A 紧邻装车点固定式抑尘、B 远离装车点固定式抑尘、C 移动式抑尘。不同抑尘作业点选址示意图如图1所示。

由于历史原因,为了尽快提高抑尘喷洒覆盖率,部分固定抑尘作业点没有紧邻装车点,而是设在联络线(指货物线与车站之间线路,参见图1 中的B 位置),个别设在车站到发线、牵出线,甚至设在区间,抑尘时车辆通过速度约15~30 km/h(紧邻装卸点抑尘时车辆通过速度低于5 km/h),每车需在几秒内完成约70 L抑尘剂溶液喷洒,并完成过钩挡停喷,充分做到每车均匀喷洒、全覆盖喷洒有一定难度;有的抑尘作业点距离装车点达到5~7 km,该区段内煤炭车辆没有抑尘,也存在扬尘污染问题。从实际效果看,抑尘效果与抑尘车辆运行速度紧密相关,紧邻装车点抑尘效果较好;远离装车点抑尘时,对抑尘效果有一定影响。

图1 不同抑尘作业点选址示意图Fig.1 Different site selection for dust suppression operation

2.2 煤炭超出敞车端侧墙高度装载影响抑尘效果

目前煤炭装车包括筒仓、装载机2 种装车方式。筒仓装载煤炭表面会起脊,装载机装车煤炭表面为平整状态;部分装车点煤炭密度低,为达到车辆标重,经重载铁路、货运专线运输时允许超出敞车端侧墙高度(以下简称“车帮”)装载(客货混跑线路不允许超车帮装载),存在不超车帮装载、超车帮装载2 种情况。因此,煤炭装载状态包括4 种:平整不超车帮、起脊不超车帮、平整超车帮、起脊超车帮。煤炭装载状态示意图如图2所示。

图2 煤炭装载状态示意图Fig.2 Coal loading state

同等抑尘喷洒作业条件下,以上4 种装载状态抑尘效果依次递减。主要原因是虽经抑尘形成10 mm以上固化层,但由于超车帮煤层相对松散,列车运行中煤炭沉降,煤炭固化层产生裂纹,超出车帮装载煤层无车辆侧壁阻挡气流,特别是起脊超车帮装载时迎风面更大,遇强气流时迎风面煤炭易被风蚀。

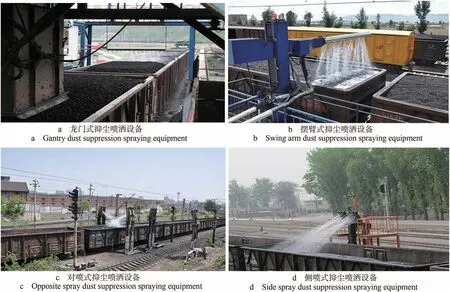

2.3 抑尘设备配置影响抑尘效果

固定式喷洒设备主要包括龙门式、摆臂式、对喷式、侧喷式4 种形式,抑尘喷洒设备工程示例如图3所示。从实际效果看,龙门式喷洒设备效果最好,龙门式安设在非电气化区段,且在装车后能够立即抑尘作业的位置,车列运行速度较低,喷洒稳定均匀,安全性高,操作简单,不影响机车车辆正常运行;摆臂式喷洒设备可适用于电气化区段,车列运行速度不高,喷口高度离煤层较近,喷洒均匀,但作业时需摆臂,侵入机车车辆限界,存在行车安全隐患,同时车列的第1、第2 辆车有可能漏喷,喷洒效果次之;对喷式、侧喷式适用于电气化区段,虽无行车安全隐患,但钩挡停喷控制难度较大,车辆两端可能喷洒不到或喷洒量不足,喷洒均匀性不如龙门式和摆臂式,一般对喷式效果好于侧喷式。总体而言,具备安设条件时,龙门式喷洒设备为最优选择。

图3 抑尘喷洒设备工程示例Fig.3 Project example of spraying equipment for dust suppression

2.4 抑尘设备状态不良影响抑尘效果

抑尘设备老化,养护维修不到位、不及时,可能影响抑尘的质量[5-6]。

(1)钩挡停喷不准确。喷洒设备老化,钩挡停喷装置与车速不匹配,过早停喷或晚启动,车辆两端没有喷洒或喷洒量不足。

(2)抑尘剂堵塞设备。抑尘剂有一定黏度,需要定期组织对设备全面清洗,清洗不及时或不彻底时,抑尘剂可能堵塞设备,特别是喷嘴发生堵塞后易导致喷洒不均匀。

(3)流量计测流不准确。流量计需定期组织鉴定和校验,否则易发生流量记录错误,如将抑尘液回流量也计量到喷洒量中,导致抑尘剂溶液喷洒量不足,影响抑尘质量。

(4)个别设备故障缺陷,造成喷洒遗漏。

2.5 抑尘质量监控不完善影响抑尘效果

抑尘质量受抑尘剂选用、抑尘剂溶液配制、抑尘剂溶液存储、抑尘喷洒作业4 个环节影响,为保证各环节严格执行规范与标准,采用了各种监控方法,但仍然存在监控不完善的问题。

(1)抑尘剂选用监控。抑尘作业点必须选用经具有国家资质认定(CMA)、实验室认可(CNAS)等资质的专业机构检验合格后的抑尘剂,为保证抑尘剂为合格产品,同时防止抑尘剂厂家提供给现场使用产品质量低于取得资质时的试验室送检产品,中国国家铁路集团有限公司(以下简称“国铁集团”)将抑尘剂纳入铁路产品质量抽查项目,定期组织现场抽查,采集样品进行试验,确认现场使用抑尘剂是否为检验合格抑尘剂,对不符合标准的抑尘剂厂家进行通报整改。虽然取得一定的效果,但抽查成本高、检测次数与范围有限,难以做到全面监控。

(2)抑尘剂溶液配制监控。抑尘剂干料必须与水配比,充分搅拌溶解,才能达到抑尘剂溶液配制标准,一般搅拌时间较长,在配制过程中,有可能投入抑尘剂干料时漏投、少投,导致溶液低于配比标准;有可能搅拌时间不足、搅拌不充分,部分干料未溶解,导致溶液低于配比标准。主要采用对配制抑尘剂溶液黏度值指标校验的方法,人工使用黏度计测试溶液黏度,判断抑尘剂干粉是否充分溶解,并记录留存;同时对抑尘剂溶液配制过程视频进行抽查,分析配制过程是否规范,监控难度和判断难度较大。

(3)抑尘剂溶液存储监控。抑尘剂溶液配置完成后,在存储罐内进行存储,抑尘作业时从存储罐抽取溶液。部分抑尘作业点抑尘作业量不大,抑尘剂溶液存储周期长,抑尘剂溶液在储液罐中可能存在分层现象,抑尘剂下沉,上部抑尘剂浓度下降,无法满足使用要求,部分抑尘作业点在储液罐进行改造增加了搅拌器,通过定时搅拌或人工搅拌,使罐内抑尘剂溶液浓度保持一致。目前暂没有可靠的技术手段判断罐内实际情况,主要采用抽查存储较长的抑尘剂溶液喷洒前是否搅拌进行监控。

(4)抑尘喷洒作业监控。存在抑尘操作人员未落实抑尘作业标准或设备状态不良,导致漏喷、少喷、车辆两端喷洒不到位等问题。主要采用抽查喷洒作业视频的方式进行监控。

(5)到站抑尘质量抽查。为加强抑尘质量监督,国铁集团和各铁路局集团公司定期组织煤炭运输抑尘质量到站抽查,主要采用人工抽检的方式,相对于铁路每天7 万辆以上煤炭装车,人工检查存在覆盖面小、车数少、效率低、成本高、自主裁量权大等问题,难以作为长效监控措施。

3 煤炭运输抑尘高质量发展策略

3.1 推进源头装车、抑尘一体化

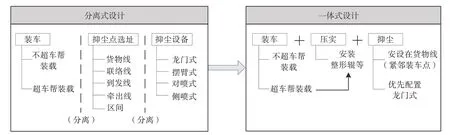

(1)推进设计一体化。由于历史原因,煤炭抑尘作为新增作业,在抑尘作业点选址、抑尘设备配置方面,以尽快提高抑尘覆盖率、节省投资成本为目标,没有与装车方案一体式设计,导致出现煤炭超车帮装载、抑尘点选址、抑尘设备配置等影响抑尘质量的问题。为从根本上解决问题,需要推进装车、抑尘一体式设计,即煤炭装车后,对超车帮装载的煤炭安装整形辊等设备进行压实,并紧邻装车点安设抑尘设备,优先配置龙门式喷洒设备,实现煤炭车辆低速运行时均匀喷洒,保证高质量抑尘。设计方式调整方案如图4所示。

图4 设计方式调整方案Fig.4 Design mode adjustment scheme

新建、改扩建煤炭装车点时,抑尘作业点应按一体式设计方案同步设计、同步施工、同步验收。对既有抑尘作业点远离装车点的情况,逐步按一体式设计方案调整改进。

(2)推进作业一体化。结合一体式设计,推进装车、压实、抑尘一体化作业,将抑尘纳入煤炭装车基本环节,为落实《铁路煤炭运输抑尘管理办法》关于抑尘工作“谁装车、谁负责”[7]基本原则创造条件,解决铁路主业代专用线企业抑尘问题,明确抑尘责任主体。

3.2 推进抑尘质量自动化监控

对抑尘质量的监控体系,需要将各环节质量监控调整为抑尘最终结果监控,并通过技术研发实现自动化抑尘质量监控。

(1)技术方案比选。根据喷洒抑尘剂溶液所形成的煤炭表层固化层特点,选择理论可行或在其他领域应用的视频、声、磁、光各项检测技术,通过试验验证,综合适用性、操作性、性价比,分析技术可行性,最终确定采用“高压气体激发+激光散射”检测固化层风蚀度技术方案。各项技术方案可行性分析如表1所示。

表1 各项技术方案可行性分析Tab.1 Feasibility analysis of various technical solutions

“高压气体激发+激光散射”检测技术基本原理为:煤炭车辆运行一定距离(特别是经过多个隧道、风口后),煤炭表面固化层可能被风蚀;抑尘检测设备激发压缩空气,对煤炭表面进行风蚀检测,固化层脱落处将产生扬尘;通过激光散射技术,对扬尘量检测分析,判断固化层风蚀面积及程度,从而确定煤炭表面固化层是否完好、抑尘质量是否达标。

(2)技术应用场景。①在货检站安设。抑尘质量自动化检测设备包括高压气体激发装置(包括喷嘴、气泵)和激光散射煤尘检测装置,在铁路建筑限界外侧安装。抑尘质量检测设备安装图例如图5 所示,可共用货检站视频监控系统电源、信道,并与超偏载检测装置的车号识别设备关联,判断抑尘质量不良车辆后反馈具体车号。②在隧道出入口安设。由于列车进、出隧道过程中,受隧道内外压差影响而产生活塞作用,会产生稳定风压[8],因此,在隧道出入口安设时,不需要安装高压气体激发装置,但需增加车辆识别设备以识别车号。抑尘质量检测设备经试点应用成熟后,在全路合理规划布设抑尘质量监测点,逐步推广应用,形成煤炭运输抑尘质量监测网络,实现抑尘质量自动化、全覆盖监控。

图5 抑尘质量检测设备安装图例Fig.5 Installation of testing equipment for dust suppression quality

3.3 建立抑尘问题溯源体系

依托煤炭运输抑尘质量监测网络,建立抑尘问题溯源体系,形成闭环管理。抑尘自动检测设备发现抑尘质量问题车辆并预警后,立即根据报警车号启动源头追溯,从装车及抑尘作业点煤炭装载状态、抑尘剂选用、抑尘剂溶液配制、抑尘剂溶液存储、抑尘设备状态、抑尘剂喷洒操作等方面追溯分析,排查问题,进行整改,实现源头抑尘质量的持续提升。

4 结束语

铁路煤炭运输抑尘通过自主创新、实践检验、探索发展,实现了抑尘全覆盖和质量的稳步提升,在推进铁路绿色运输发展、改善铁路沿线环境、防止煤炭资源浪费等方面发挥了重要作用。随着环保要求不断提高,煤炭运输抑尘需要同步保持高质量发展,通过分析深层次问题,研究提出煤炭运输抑尘发展策略,从根源上解决限制瓶颈,有利于构建和完善抑尘技术体系和管理体系。