基于Creo与MoldFlow电子手表外壳注射模设计

张 跃

(南京理工大学泰州科技学院,江苏泰州 225300)

1 引言

注射模在现代加工行业有着举足轻重的地位,也是日常生活中必不可少的元素之一。如今的工业正在飞速发展,这往往使得塑料成型行业也不断地提高。随着高分子材料合成技术的提高,成型加工设备的更新改造不断进步且向成熟化方向发展,而且在塑料的成型加工领域中伴随着计算机CAD/CAE、数值模拟优化分析技术等的发展而得到长足的发展。

2 塑件结构分析

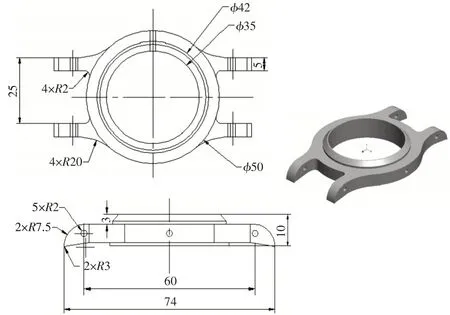

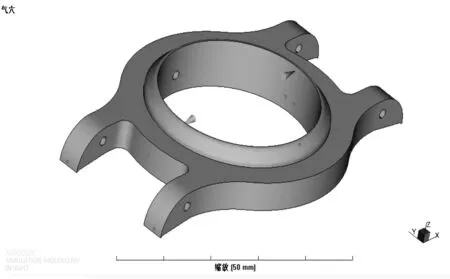

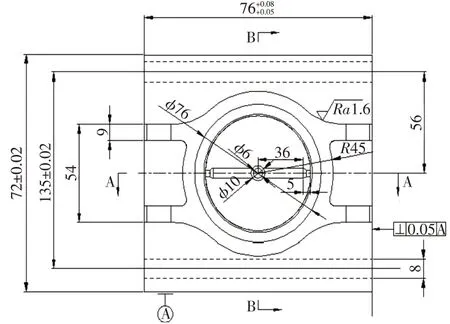

电子手表外壳塑件壁厚为5mm,属于壁厚较大的塑件。表面多为曲面特征,其尺寸精度要求相对较高,要求外观漂亮、耐磨、无毒无味、尺寸稳定性好,不能出现飞边、翘曲等缺陷塑件,设计中选用的材料是ABS 树脂,ABS 具有良好的成型加工性,利用ABS 制造出来的制品表面光洁且具有很好的涂装性和染色性。电子手表外壳如图1所示。

图1 电子手表外壳

3 注射成型MoldFlow分析

3.1 最佳浇口位置分析

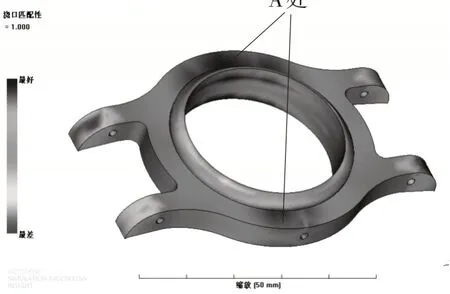

在Creo中建立三维实体模型,然后把模型转化为STL 格式并导入MoldFlow,对其表面网格化,借助MoldFlow软件辅助分析,帮助找到最佳浇注位置如图2所示,图2中蓝色部分(A处)表示最佳浇注位置。综合分析采用轮辐式浇口,分流道直径ϕ10mm,长36mm如图3所示。

图2 最佳浇口位置

图3 分流道设计

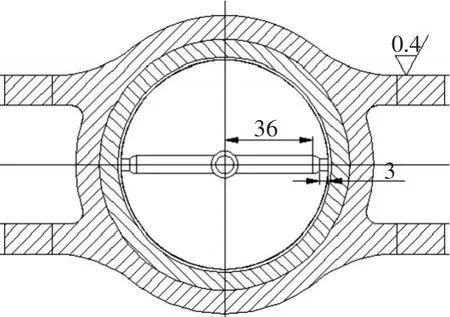

3.2 填充分析

3.2.1 充填时间

如图4 所示,塑件的充填的顺序是由浇口向两侧扩散,将型腔完全填充完成的时间为0.1170s。塑件分布相对均匀,说明塑件的成型效果较为良好。

图4 充填时间

3.2.2 气穴分析

由图5 可以看出塑件存在着一些气穴,主要分布在圆孔处和塑件边沿,对塑件的影响并不是很大。在生产过程中,由于注射压力、模具温度或者注射剂温度的变化,都会影响塑件气穴的产生,很难避免气穴的出现。如果在注射成型过程中合理安排好参数,塑件气穴就会适当的减少。

图5 塑件的气穴位置

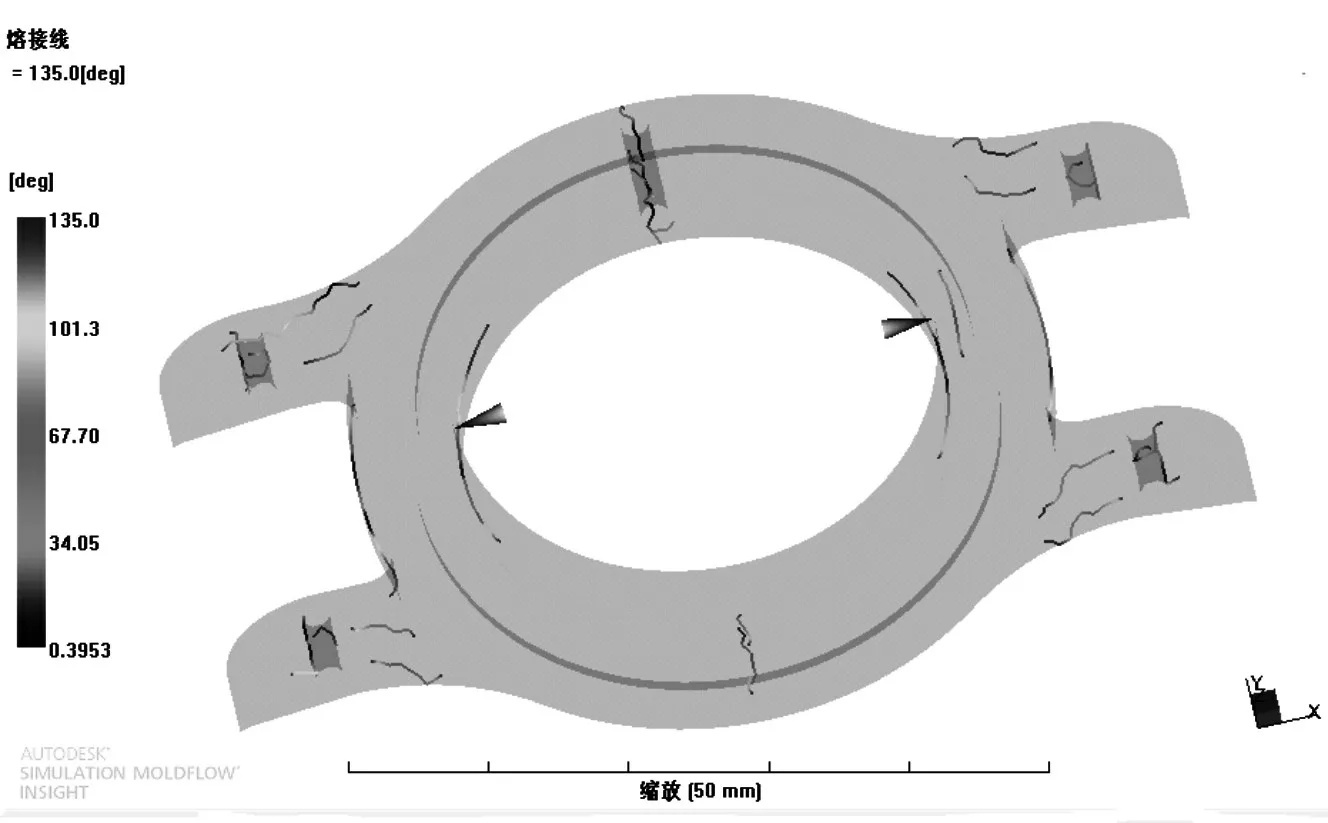

3.2.3 熔接线

熔接痕指的是在注射成型中,熔料只能按照塑件的形状流动,而在交汇处分流汇合,熔料不能完全熔合在一起,因此,不能直接熔接成为整体,这样就话就会在塑件表面形成熔合留下的印迹。熔接痕在塑件表面会以一种线状出现,会造成塑件的外观质量改变及力学性能变差。从图6可以看出,彩色部分(图中深色)使可能会出现熔接痕的位置,全部都分布在圆孔的四周。并且塑件整体结构上的熔接线,相对来说分布比较均匀,所以,塑件的质量可以得到保证。

图6 熔接线

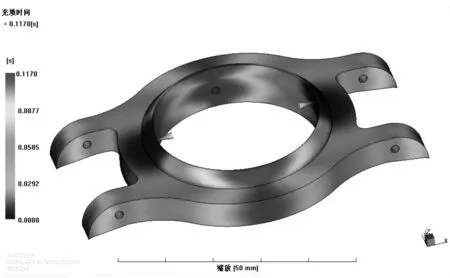

3.2.4 冷却系统的分析

使用MoldFlow 软件能够模拟出注射周期成型表面温度的变化,以此来确定模具的设计中温度参数对于加工的影响,图7所示为浇注系统中回路冷却液温度变化。

由图7 可以看出,回路冷却液最高温度大约为25.33℃,最低温度大约为25.01℃,温差为0.32℃,体现冷却水道温差变化并不大,而对于小的塑件而言,温度变化影响并不是很大。

4 模具设计

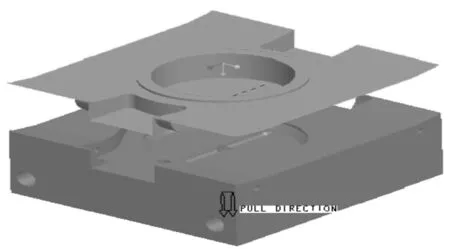

4.1 基于Creo的模具分型设计

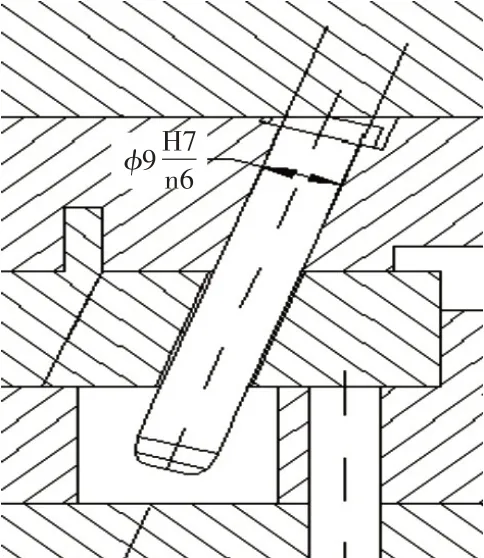

设计的电子手表外壳,为斜导柱注射模,有孔结构,建立分型面时要要先侧抽芯,然后创建分型面,如图8所示。完成分型面创建后,设计侧抽芯滑块和斜导柱,如图9所示。

图8 分型面的位置示意

图9 斜导柱二维图

创建完毕后显示出的模具型芯和型腔如图10 和图11所示。

图10 型腔径向尺寸

图11 型芯径向尺寸

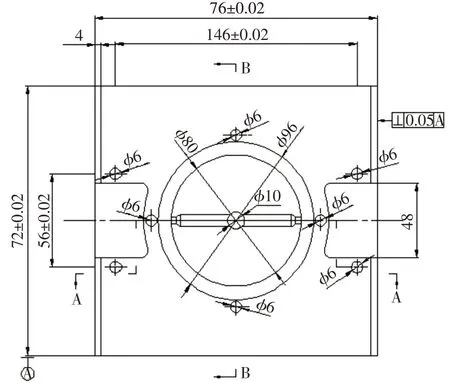

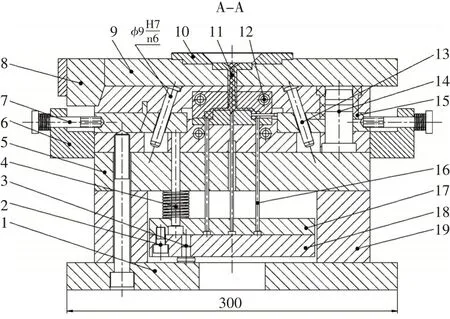

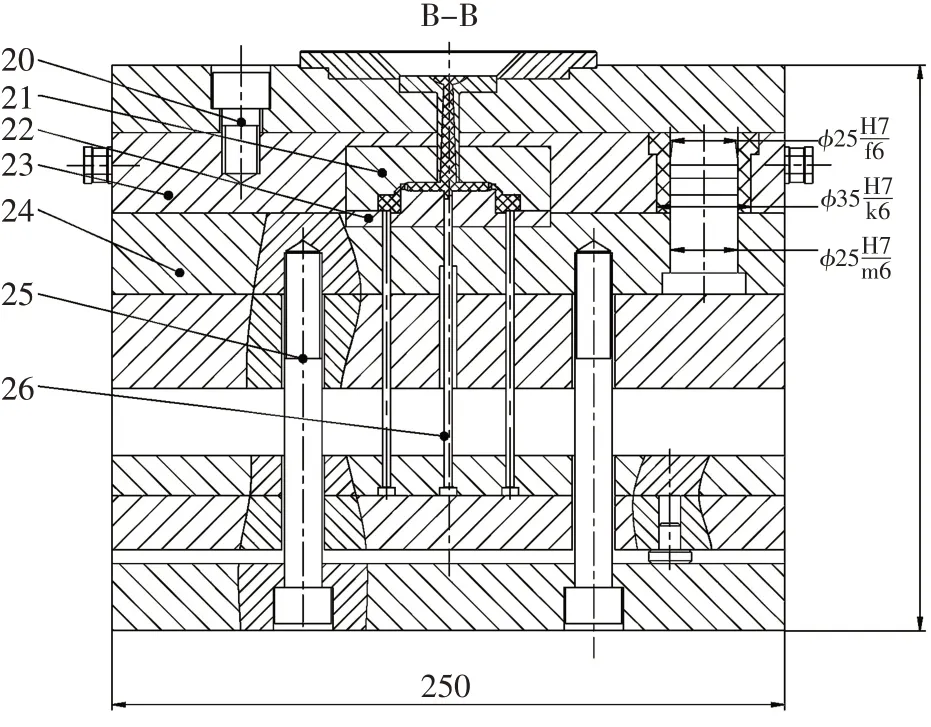

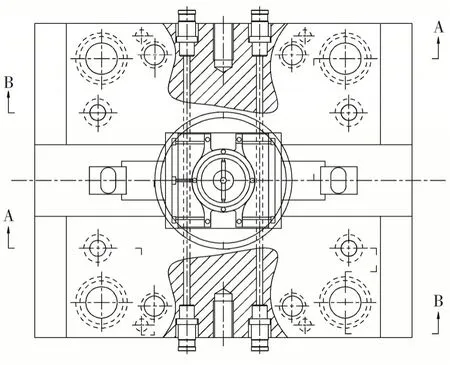

4.2 基于EMX模架设计

使用EMX 插件进行模架的导入,选择Fataba_s,300×250mm 的模架并导入,呈现出模架的三维结构,其二维装配图如图12、图13、图14所示。

图12 模架二维图主视图

图13 模架的二维图左视剖面图

图14 模架装配二维图俯视图

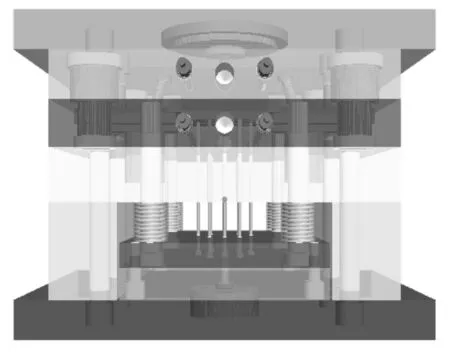

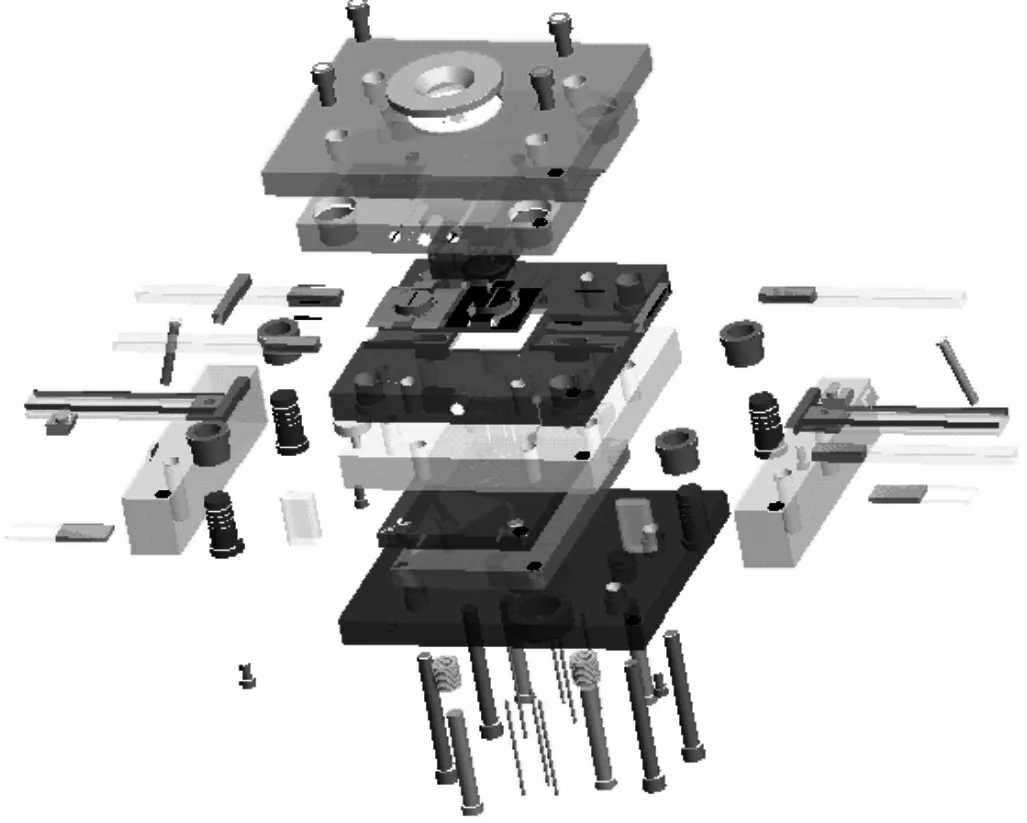

电子手表外壳注射模,模具的三维结构及爆炸图如图15、图16所示。

图15 模架装配总装图三维图

图16 模具开模爆炸图

4.3 模具工作过程

电子手表外壳模具,利用斜导柱使得滑块完成抽芯机构是侧抽芯机构的一种常用方法,它的原理是借助斜导柱等传动零件,把垂直的开模运动传递给侧向型芯,能够让它产生侧向运动并且能够完成相应的抽芯和分型动作。

开模工作过程:开模时,定模23和动模24沿分型面垂直方向开模,同时,侧滑块拉动杆沿着斜导柱13方向移动,直到限位螺钉弹簧压紧。当型芯与型腔分开时,推杆16 将塑件从型芯中顶出,同时,拉料杆26拉住冷料穴将流道和塑件拉断,使塑件有完整的形状,这样就完成开模动作。

合模工作过程:注塑机顶杆顶到推板上,将推板向前压动,同时复位螺钉将斜滑块沿着斜导柱方向运动,配合着导柱导套,直到型芯型腔完全闭合,完成合模动作,进行下一次注射动作。

5 结束语

利用MoldFlow 软件完成塑件的模流分析,得到最优的浇口位置、合理的流道系统和冷却系统;并对型腔、浇口、流道以及冷却系统等尺寸进行优化,最终得到合理的注射工艺参数。进而利用Creo 完成模具的结构设计,减少了计算,将型芯、型腔的设计和EMX 模架库有机地统一起来。将MoldFlow、Creo 及模架库EMX 结合,分别发挥各自的强大功能,优势互补,大大提高模具设计效率,缩短了模具设计周期。