辅助给水调节阀振荡现象分析优化

王 瑜,李 基,邹 霆

(中国中原对外工程有限公司,北京 100044)

0 引言

“华龙”机组是我国自主研发的三代核电机组,其辅助给水系统(TFA)属于专设安全系统,在机组主系统启动升温阶段、热停堆工况和建立汽腔前为蒸发器提供“冷源”。国产研发的气动套筒调节阀得到了广泛应用,为系统提供闭环调节控制。其中TFA 系统闭环调节阀(简称TFA 调节阀)通过蒸发器液位闭环控制其开度,属于“关键核心”控制设备,其调节的准确性、稳定性直接影响机组启动和安全。在调试期间,TFA调节阀均出现了不同程度的振荡现象,引起蒸发器流量剧烈波动、调节阀后管道振动和吊架松动等现场。针对闭环调节阀的振荡现象,运用系统分析和理论计算的方法,确定阀门振荡的根本原因,分析其产生机理及其对下游管道、孔板影响,进而提出优化、改进措施和后续选型的建议。

1 设备及故障

1.1 TFA 系统及设备

TFA 系统属于专设安全系统,采用单一故障准则和设备冗余准则,布置A/B 两列系统管线,每列系统分别包含3 台TFA调节阀设备,向蒸发器二次侧充水和实施液位控制调整。

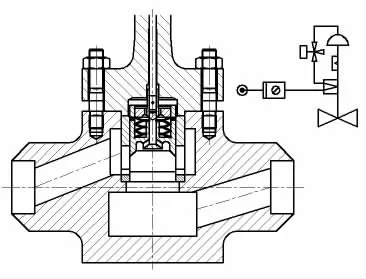

TFA 调节阀为国产科研设备,属于气动套筒式调节阀(预启式调节阀),采用多弹簧气动薄膜式执行机构,气路控制系统包含空气过滤器、定位器、行程开关和电磁阀;该阀门为双阀座结构(主阀芯和平衡型阀芯),调节流量特性为等百分比,阀门前后压差高达10 MPa,阀芯部件采用低噪声、抗汽蚀材料,主要参数如图1 所示,TFA 调节阀阀芯和控制气路如图2 所示。

图1 TFA 调节阀参数

图2 TFA 调节阀阀芯和控制气路

1.2 阀门振荡简介

TFA 调节阀在执行向蒸发器充水试验时,向单台蒸发器充水试验时,在开启过程中,调节阀分别在27%~43%开度出现振荡,阀杆振荡幅度为50%行程值,流量最大在20~79 m3/h 波动,严重影响蒸发器液位调整的准确性,属于共性问题,以1#和3#调节阀作为研究对案例,其他阀门故障情况类似,振荡数据详见表1。

表1 TFA 调节阀振荡数据

TFA 调节阀在特点开度出现明显振荡现象,且在关阀过程的振荡开度值略高于开启过程;振荡整体表现为大开度、大幅度振荡。

TFA 调节阀后的管道出现振动量增加(最高达200 mm/s),管道晃动,吊架因长期振动脱落;在调节阀后安装临时压力表,测量发现压力在0.5~10 MPa 区间反复波动(阀门开度43%时),导致多台压力故障;在TFA 调节阀位置及阀后孔板位置均出现明显的“啸叫”声,TFA 调节阀房间噪声异常。

2 原因分析及验证

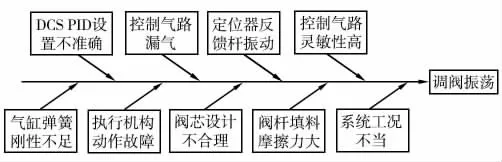

TFA 调节阀的控制、连锁逻辑复杂,影响因素多,必须运用系统思维开展原因分析,采用理论计算结合系统试验验证的方法排除次要因素,挖掘根本原因和振荡现象的机理。从系统运行、控制气路和阀门设计角度开展系统化分析优化,主要因素分析如图3 所示,系统化分析流程如下。

图3 原因分析

2.1 系统设计及运行

TFA 调节阀的振荡现象属于大幅度、大开度的振荡现象,且是系统设备共性问题,因此存在调节阀的实际运行工况(阀前、后的流量和压力等)超出设计范围的可能性;经核实,TFA 系统实际运行参数显示辅助给水电动泵的运行参数正常,系统运行参数均正常,调节阀前压力未超过设计和运行规范,排除系统设计因素。

DCS 控制系统PID 参数设置不合理,例如比例带小、积分时间长等因素均会导致阀门振荡。为排查该因素,就地采用信号发生器替代DCS 系统向定位器输入控制电信号,相同的振荡现象仍然出现。

2.2 控制气路

控制气路的漏气、定位器反馈杆松动和振动、定位器零点等设置参数不合理等因素均会导致阀门动态调整开度,产生振荡现象。首先,定位器、膜室及控制管路存在漏点时,开度无法保持,定位器动态调整输出信号,使得开度增加或减小,产生阀门振荡;其次,信号干扰、“虚假”的开度反馈和气路灵敏性均会产生振荡问题;采用泡沫法进行查漏,发现轻微漏点后,予以调整消除,气路及膜室的密封性试验合格;更换定位器后,进行空载动作、待载荷运行试验后,振荡问题依然存在,因此排除控制气路因素。

2.3 阀门设计

阀门设计不合理主要包括:①阀门选型不合理,CV值与实际系统运行工况不匹配;②气动执行机构的作用力不满足最大不平衡力。阀门流量系数CV是阀门流通能力(阀门阻力)体现,由阀芯固有结构决定,不随外界因素变化。

根据上述故障描述得出:阀门在特定开度、流量时,出现振荡现象;考虑到开度与流量系数CV是一一对应的指数关系,计算阀门在该流量下的压降阻力损失,阀门振荡时压差计算见表2。

表2 阀门振荡时压差计算

TFA 系统的辅助给水电动泵在对应的工况的出口压力值约为13.6 MPa。蒸发器的背压等于1 bar。根据调节阀的控制原理,在CV 值保持不变时,流量增加,压差也随着增加,若压力低于汽化压力时,则产生汽蚀现象,形成堵塞流动。经调节阀节流后,压降损失约14 MPa,阀芯位置的压力将低于0.045 bar,连续不断地产生汽化现象,产生类似“水锤”现象的压力冲击力。而阀门执行机构的作用力无法克服瞬间不平衡力,进而导致阀门振荡,无法稳定。

2.4 机理分析及优化

经分析,TFA 调节阀振荡特征为大幅度、大阀位的振荡,其根本原因为该阀门选型与运行工况不匹配。在阀前、后产生高于14 MPa 的压降,造成阀芯内部流体不断产生汽蚀,汽泡在溃灭时产生高压射流冲击作用,在调节阀后产生“水锤”现象压力波,导致管道振动(吊架脱落等),异常的“啸叫”异音噪声。

综合分析后采取如下优化措施:①修改电站运行细则,同步均衡调整3 个环路SG 的流量,使每个环路达到33 m3/h 时,压差降低至约10 MPa,避开振荡区间;②选用新型的∑F 侧装式气动执行机构,提高作用和刚性,提高抵抗振荡的能力;③调整气路控制系统,增加放大器,增大管线直径,增大进气量,TFA 调节阀优化改造如图4 所示。改造后,调节性能可以满足电站运行要求,未出现振荡情况,但是仍然无法满足单独向蒸发器充水的工况。

图4 TFA 调节阀优化改造

3 结束语

经实践,气路控制系统漏气、灵敏性及机械摩擦的缺陷情况,往往导致小幅度的轻微振荡,无异常噪声和压力波现象;阀门内部汽蚀导致的振荡现象,往往呈现大幅度、大开度的特征,伴随着明显的压力和流量波动、异常噪声等现象。针对该调节阀振荡问题,采用系统思维和理论计算交叉验证的方法,研究调节阀振荡的根本原因和机理分析,建立振荡缺陷的故障树分析模型,为相似缺陷处理借鉴;通过对此类型振荡缺陷的研究,发现TFA 调节阀选型与系统匹配性问题,提出优化方向,警示设计者应从系统的角度提出设计需求,为“华龙”机组国产科研阀门设备品质提升提供试验数据和方向。