炼锌废渣综合回收利用项目清洁生产审核实例研究

王 琼

(贵州楚天环境检测咨询有限公司,贵州 贵阳 550081)

在贵州和四川的交界地区,一直有着丰富的铅锌矿资源。因此,从20世纪80年代中期开始,这一带就遗留了大量的土法炼锌窑点,导致在土法炼锌带积累了大量的土法炼锌废渣,造成环境污染问题突出。但从1996年起,就开展了大规模的土法炼锌取缔工作,且经过各级各有关部门的共同努力,现已全部被取缔,但周边区域还是堆积了大量的炼锌废渣。因此,为了有效解决历史堆存的大量炼锌废渣(HW48有色金属冶炼废物)带来的环境污染问题,炼锌废渣综合回收利用项目应运而生。该项目不仅可以处理上述危险废物,还能有效回收有价金属副产品或有价废渣。同时,根据《中华人民共和国清洁生产促进法》的规定,凡使用有毒、有害原料进行生产或是在生产中排放有毒、有害物质的企业,应实施强制性清洁生产审核。

1 炼锌行业清洁生产审核的意义

清洁生产审核,是对企业现在的和计划进行的工业生产,实施预防污染的分析和评估,这也是企业实行清洁生产的重要前提。而大力推行清洁生产,主要是通过提高资源的利用水平和效率,使企业降低生产成本。由此,企业实行清洁生产的核心思想是,要克服末端治理的弊端,提倡从源头削减污染,并在促使企业在不断改进生产管理、推进技术进步的同时,最大限度地提高资源利用率,以及减少乃至消除污染物的产生和排放。当前,清洁生产已成为环境污染防治的最佳模式。此外,在“十四五”期间,重金属污染防治仍然是国内生态环境治理的焦点。而我国通过全面开展涉铅锌行业的污染排查与整治工作,对锌冶炼企业提出了全新的环保要求。

2 炼锌废渣综合回收利用项目清洁生产实例分析

(1)该项目主要是针对所在地周边常年堆存的炼锌废渣和钢铁厂的高炉烟灰(HW31含铅废物)进行回收治理,属于环境保护治理项目。项目设计:处理炼锌废渣20000 t/a;治理高炉烟囱灰(瓦斯泥,HW31含铅废物)80000 t/a(总处理规模10万t/a);且在治理上述危险废物过程中,同时回收有价金属副产品或有价废渣。在项目实施过程中,为了富集有色金属,采用威尔兹法即回转窑挥发法,该方法是目前国际上最常用的方法,已被国内外从事综合回收厂家广泛采用。因此,该项目采用回转 窑挥发法作为低品位含锌物料的富集方法。

(2)在采用威尔兹法的过程中,首先要将含锌物料富集;然后再进一步对挥发得到的氧化锌粉进行冶炼,通常采用火法或湿法手段。但由于挥发得到的氧化锌粉氟氯太高,所以无论是采用火法冶炼还是湿法冶炼,首先必须要先脱除氧化锌粉中的氟、氯,而脱除氟氯的方法依然是选择火法和湿法。其中火法脱氟氯的主要设备是多膛炉和回转窑,而湿法脱氟氯的方法是碱洗。查阅相关资料发现,美国马头公司是采用回 转窑焙烧法脱除氧化锌粉中的氟氯,脱氟氯的温度一般控制在物料的软化点附近,而当进入到高氟氯烟尘中时,回转窑焙砂比重得到明显提高;然后再用电热炉炼成粗锌。但火法脱氟氯的弱点是,产出的高氟氯烟尘暂时还没有更优化的方法进行处理。经综合考虑,湿法脱氟氯相对火法更加先进及环保。因此,该项目冶炼工艺为湿法工艺,且脱氟氯采用的方法为较火法污染要小的湿法。

2.1 清洁生产审核的内容

按照清洁审核流程,要从生产工艺、产品、原辅材料、设备、生产过程控制、废弃物、管理情况、员工素质八个方面进行全面调查分析,以此挖掘清洁生产潜力,提出清洁生产方案[1]。但在分析调查中发现以下问题。

2.1.1 原辅材料方面

(1)项目原料堆场的水泥硬化地面和雨棚皆有破损现象,厂区地面废料到处散落,库房工作人员未戴口罩,存在一定的环境风险和健康风险,以上问题均需改善。

(2)项目所用的硫酸和盐酸设置有专门的储罐间,其中,在硫酸储罐间设置有两个硫酸储罐,但硫酸储罐间设置不规范,只做了简陋的雨棚遮盖,且储罐间未修筑围堰,地面硬化有破损,郡墙角出现裂缝,而硫酸泄漏后有流入外环境的风险。因此,防渗防漏措施急需改善。

2.1.2 设备方面

此项目之前的运行中有1台8 t/h和2台4 t/h的燃煤锅炉,其中,小吨位燃煤锅炉不符合大气污染防控的相关规定要求,需进行整改调整。

2.1.3 生产过程控制方面

(1)各生产车间均存在跑冒滴漏现象,其中净化车间较为严重,主要原因是矿浆泵有漏液现象,地面积液较多,需立即整改。

(2)因净化车间矿浆中转罐容积太小,矿浆液经上一段净化后进入中转罐就出现了跑液冒液现象,且因为中转罐容积太小,矿浆进入下一段净化工艺操作不便,生产效率较低,也需整改。

(3)原料堆场的地面物料撒落较多,未及时清扫;原料堆存间进料时扬尘较大;回转窑车间、净化车间等地面有物料撒落,以上生产环境未达到清洁生产的要求,需及时改进。

2.1.4 员工方面

缺乏定期的技术培训,以及环境保护和清洁生产的培训,可适当开展多方面培训。

2.2 清洁生产水平的评价内容

根据项目的实际情况,本轮清洁生产水平分析参照2019年8月28日三部委联合发布的《锌冶炼行业清洁生产评价指标体系》。但整改项目不属于典型的锌冶炼企业,而是属于含铅锌危险废物的综合治理回收有价金属项目,故能源消耗、资源能源消耗、单位产品污染物产生量及综合利用等指标,较《锌冶炼行业清洁生产评价指标体系》各相关指标有较大差距,所以审核小组应与该标准体系进行对比。同时,根据同行业先进企业相关指标对比,再结合实际情况挖掘清洁生产潜力,以期通过本轮清洁生产审核后,相应的指标有所提升,力争达到属于清洁生产企业。

其中主要未达标的指标有:

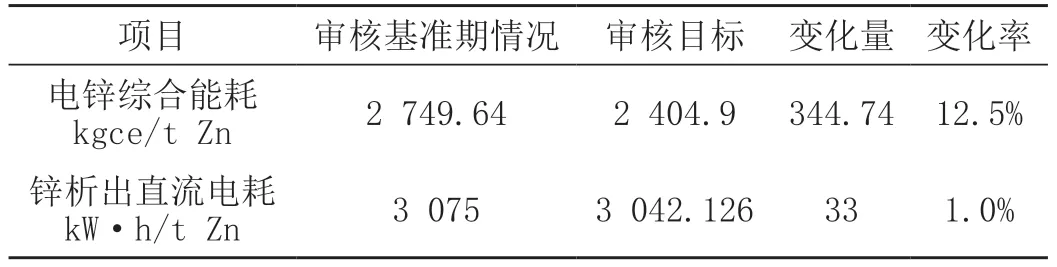

(1)电锌综合能耗:评价基准值为1 250 kgce/t Zn,审核基准年综合能耗为2 749.64 kgce/t Zn,综合能耗远远超出评价基准值;

(2)析出锌直流电耗:评价基准值为3 050 kW·h/t Zn,审核基准年为3 075 kW·h/t Zn,析出锌直流电耗超出标准1.0%;

(3)危险化学品管理:审核基准年硫酸储存间的设置不满足相关要求;

(4)节能管理:本轮清洁生产在开展实施节能改造项目的过程中,暂未开展节能评估与能源审计工作。

2.3 清洁生产潜力分析

通过对企业现状和环保现状调查以及对照标准体系后,发现了存在的问题及差距,主要包括以下方面:

(1)生产车间跑冒滴漏现象较为严重,原料堆场、硫酸盐酸储罐等堆存间不满足相关要求;

(2)小蒸吨燃煤锅炉需取缔;

(3)综合能耗较高,已高于清洁生产标准企业的24.9%,初步分析是由于净化车间蒸汽消耗量太大导致的;

(4)电解锌析出锌直流电耗偏高,初步分析是由于电解车间冷却效果不好,导致电解锌效率低,电耗偏高。

2.4 审核重点的确定

根据现场查验,存在的问题包括设备、管理方面等;环保现状调查发现,跑冒滴漏现象严重,环境风险物资管理部工作不到位等;与《锌冶炼行业清洁生产评价指标体系》对比发现,资源能源消耗指标、环境风险管理、清洁生产组织机构及管理制度均未达到清洁生产要求。同时,结合备选审核重点辅助工程(锅炉房)、电解车间、净化车间清洁生产潜力的分析与比较发现:净化车间跑冒滴漏现象严重,物料损失较大,蒸汽浪费量较大,以上是导致能耗较高的主要原因;而净化车间蒸汽使用量较大会导致锅炉频繁使用,从而会增加相关大气污染物的排放。综上,本轮清洁生产审核中净化车间具有较大的清洁生产潜力,因此,可将净化车间作为本轮清洁生产审核的重点。

2.5 清洁生产方案

通过审核工作的宣传动员,开展了组织座谈,并发动全体技术工人,征集合理化建议,最后将在预审核阶段和审核阶段提出并收集起来的所有清洁生产方案,按照具体内容和方案类型进行了分类总结。本轮清洁生产审核共征集清洁生产方案18项,通过前面方案类型的划分,其中无/低费方案16项,中/高费方案2项。主要的清洁生产审核方案详见表1(具体方案不限于表中内容)。

2.6 清洁生产目标

本轮清洁生产审核的目标是结合实际生产现状、对比《铅锌行业清洁生产评价指标体系》(试行)进行了分析,并预测了清洁生产机会与改进的程度,最后制定了本轮清洁生产审核定量化的硬性指标[2]。具体目标详见表2。

表2 清洁生产目标一览表

通过表2可以看出:(1)审核基准年电锌综合能耗为2 749.64 kgce/t Zn,高于行业清洁生产标准,但该项目不属于典型的铅锌行业及铅锌冶炼企业,而是含铅锌危险废物的综合治理项目。因此,综合能耗可能很难达到行业清洁生产的基准值,但审核小组根据现生产数据分析,通过实施清洁生产方案,可采用变频节能设备,提高蒸汽利用率等来降低总能耗。

(2)锌析出直流电耗:其中,审核基准年析出锌直流电耗为3 075 kW·h/t Zn,经了解主要原因是由于电解车间冷却效果不好,导致电解锌效率低,电耗偏高,但通过提高冷却效果,提高电解效率,可降低析出锌直流电耗[3]。

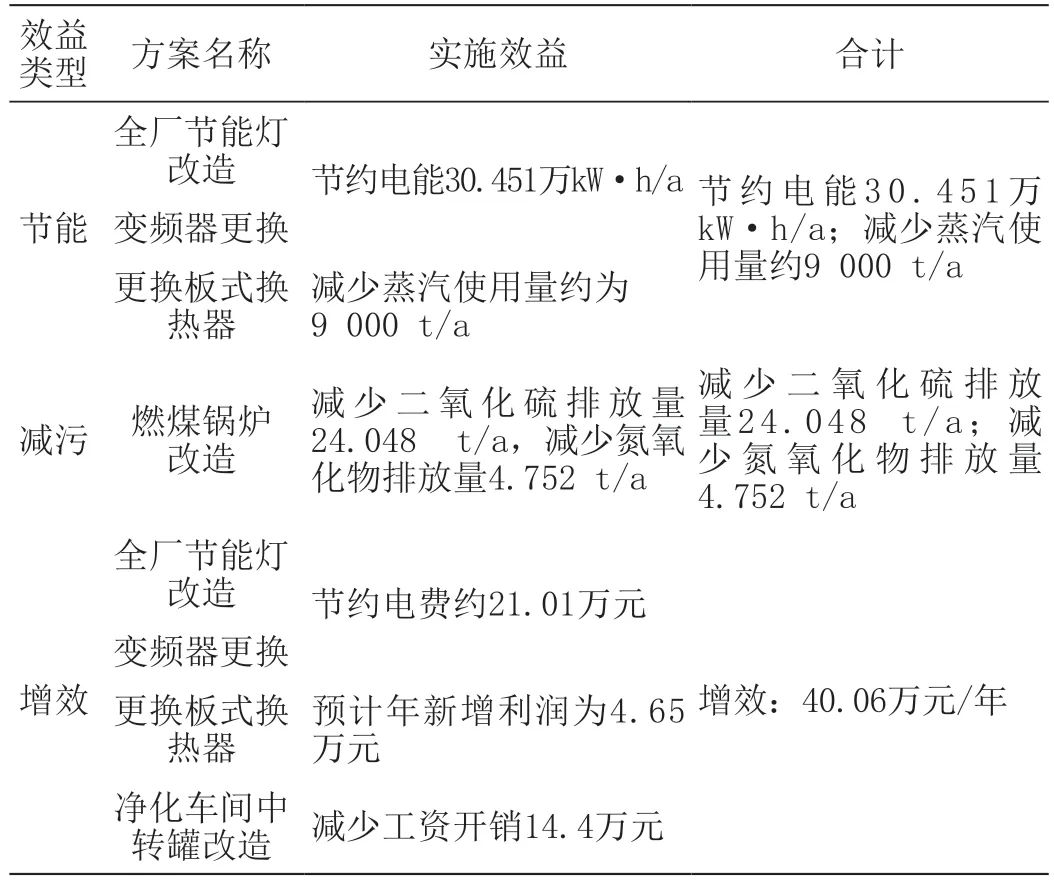

2.7 清洁生产效益

本轮清洁生产审核过程共产生清洁生产方案18项,其中无/低费方案16项,实施16项,实施率为100%;中/高费方案2项,实施2项,实施率为100%。经统计,方案的实施可产生明显的经济效益和环境效益,从而实现了节能、减污、增效的目标。

项目预计总投资为81.51万元,预计产生经济效益为40.06万元/年,节约电能30.451万kW·h/a,减少蒸汽使用量约为9 000 t/a,减少二氧化硫排放量24.048 t/a,减少氮氧化物排放量4.752 t/a。具体情况详见表3。

表3 本轮清洁生产方案实施效益

2.8 持续开展清洁生产审核,引导企业技术进步

随着清洁生产审核工作的广泛、深入开展,各方面的调研结果和数据的采集、整理逐渐完成,审核小组对企业的清洁生产潜力及审核重点也有了更新的认识和设想。因此,对该项目下一轮的清洁生产审核重点提出了如下建议:

(1)副产品-有价金属渣,还有很高的利用价值,但目前缺乏更先进高效地提纯回收技术。审核领导小组建议:要加快推进校企合作计划,即和当地高校合作共同研发处理后的废渣继续回收金属的关键技术等,携手开展科研合作,推进科技成果产业化。此外,还包括设定研发基金,建立校企合作的长效机制,并探索完善校企合作的利益共享机制等。

(2)大气污染防治重点工业行业清洁生产技术推行方案,即推荐的有色金属精矿焙烧高温含硫烟气干法净化技术,可通过采用以金属间化合物多孔膜材料为滤芯的高温气体除尘装置,来实现在拦截污染物的同时进行资源回收。目前,该项目回转窑烟气处理采用“表冷+布袋除尘器+二段式锌法脱硫塔(氧化锌粉+氢氧化钠)+丝网过滤器”处置,经处理后废气能满足排放要求,但考虑到还要进一步减少相关大气污染物的排放量,该技术方案已纳入下了一轮清洁生产审核计划中。

3 结语

该企业在本轮清洁生产审核中达到了“节能、减污、增效”的目标,提高了企业的经济效益,降低了企业环境污染风险。