核电站预应力金属波纹管摩擦试验方法及性能研究*

孙胜伟,邓亮文

(中国建筑第二工程局有限公司,北京 100160)

0 引言

核电厂核岛反应堆厂房内安全壳是由反应堆底板、内筒体、内穹顶、钢衬里组成的有粘结后张法预应力混凝土结构,预应力管道分布于壳体中。预应力金属波纹管摩擦试验旨在通过预应力金属波纹管用钢带摩擦试验、预应力金属波纹管摩擦试验,将国产磷化镀锌钢带(国产钢带)波纹管与进口磷化皂化镀锌钢带(进口钢带)波纹管的摩擦系数进行对比分析,为项目核电厂反应堆厂房内安全壳预应力金属波纹管的选用提供数据支撑。

利用磷化皂化镀锌钢带卷制的波纹管具有低摩阻性能(摩擦系数μ≤0.16),但磷化皂化镀锌钢带的皂化工艺、技术指标、摩擦系数等未有具体参数。国内现行有关规范中规定,预埋金属波纹管摩擦系数规定值的取值下限为0.20,并不能满足安全壳预应力金属波纹管摩擦系数μ≤0.16的技术要求。在我国现行的国家、地方和团体标准、规范中,关于磷化皂化镀锌钢带皂化工艺的技术指标和低摩阻预应力金属波纹管卷制工艺的技术指标尚属空白[1-3]。

1 预应力金属波纹管用钢带皂化处理

1.1 皂化工艺

1.1.1皂化剂

选定长沙祁胜QS-ST94皂化粉、上海哈斯太98号皂化油2种皂化剂。

1.1.2钢带皂化处理

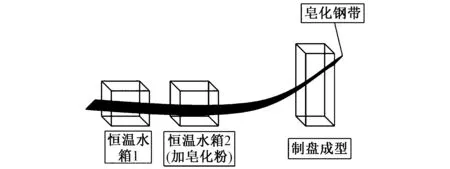

1.1.2.1皂化粉皂化

1)2个恒温水箱中加入饮用水,恒定温度设置为80℃,当水温达到设置温度时,第2个恒温水箱中加入皂化粉,皂化液浓度按1∶10(质量比)进行配制。待皂化粉充分溶解后,开始皂化钢带。

2)将国产钢带通过第1个恒温水箱,除去钢带表面杂质,然后再通过加有皂化粉的恒温水箱,钢带通过速度控制在1min/m,确保皂化液完全附着。

3)皂化过程中,随时观察2个恒温水箱液面情况,当液面低于水箱中钢带表面时,应及时添加皂化液。

皂化粉皂化工艺如图1所示。

图1 皂化粉皂化工艺

1.1.2.2皂化油皂化

1)将国产钢带安装在放线架上,钢带与卷管机连接,在卷制过程中对钢带底面涂刷皂化油(即波纹管内壁)。

2)卷制过程中,用滚筒对钢带底面涂刷皂化油,速度控制在≤8m/min,确保不漏涂。

3)因皂化油遇水溶解乳化,卷制过程中不开启卷管机冷却润滑系统。

1.2 钢带摩擦系数

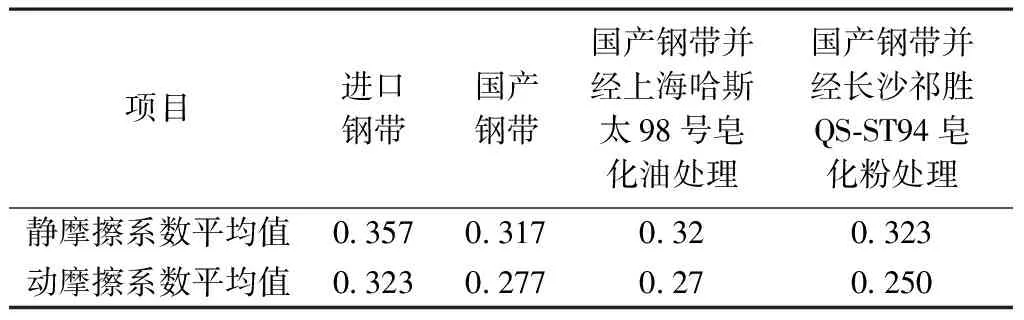

根据规范YB/T 4286—2012《金属材料 薄板和薄带摩擦系数试验方法》所规定的试验方法,对预应力钢带摩擦系数进行测定(见表1)。

表1 钢带摩擦系数

试验设4组:国产钢带、进口带(法西奈)、国产磷化镀锌钢带并经上海哈斯太98号皂化油皂化、国产磷化镀锌钢带并经长沙祁胜QS-ST94皂化粉皂化。

经皂化油皂化的国产钢带、皂化粉皂化的国产钢带、国产钢带摩擦系数均小于进口钢带,因此钢带皂化有降低摩擦系数的功效。

2 预应力金属波纹管摩擦试验模型设计

2.1 波纹管类型

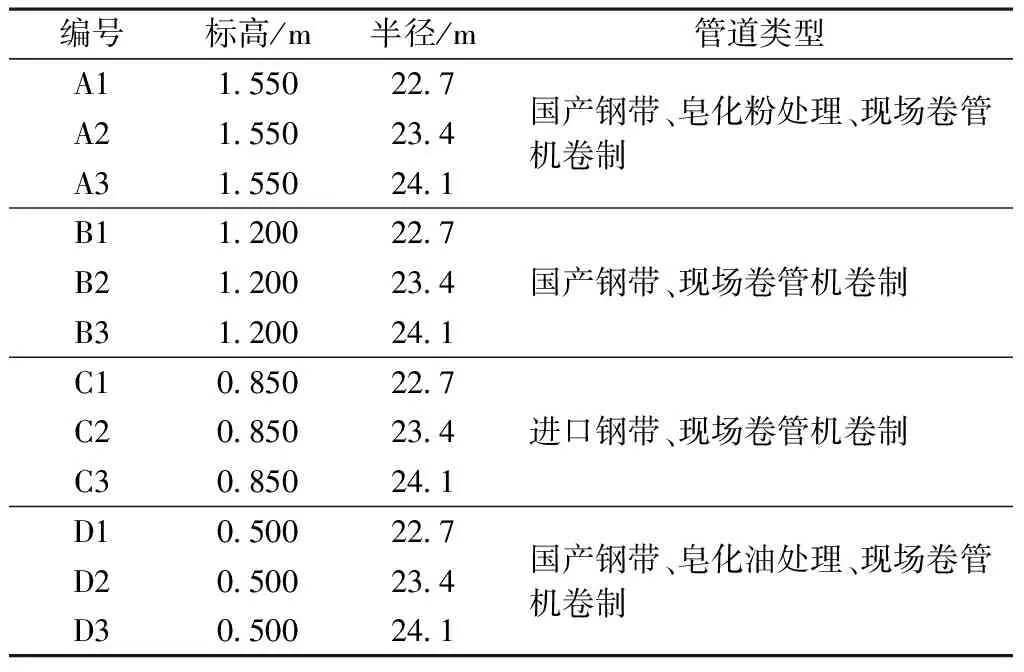

制作波纹管的钢带有进口钢带、国产钢带、皂化粉皂化的国产钢带、皂化油皂化的国产钢带。

2.2 模型设计

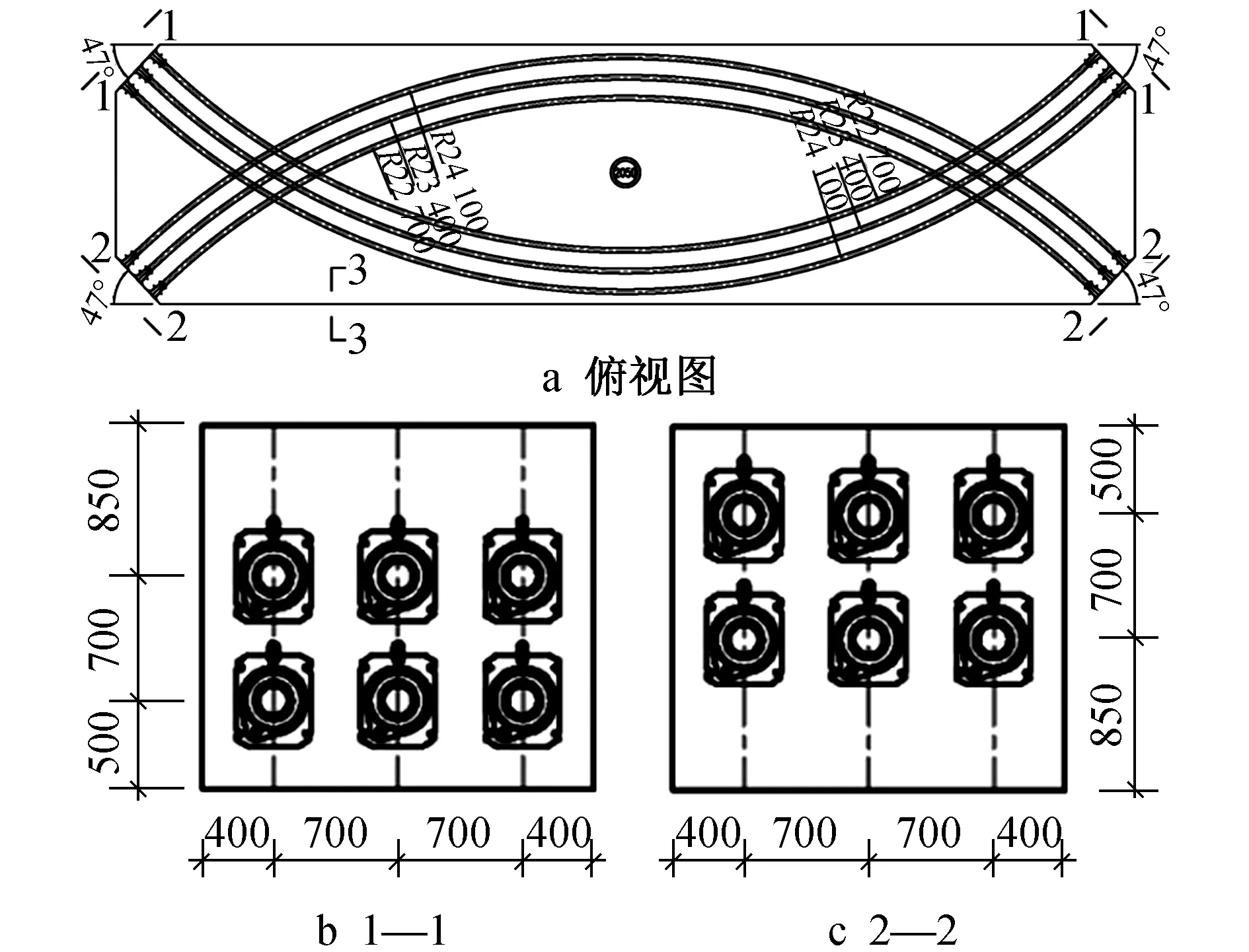

按1∶1实际半径选取90°设计建造试验模型,模型中共布设12根孔道(见表2),进口钢带波纹管共3根孔道,其他钢带波纹管共9根孔道。试验模型如图2所示。

表2 波纹管试验管道参数

图2 波纹管摩擦试验模型

同一标高层孔道半径分别为22.7,23.4,24.1m,分为4层设置。3种不同半径的孔道长度分别为35.66,36.76,37.86m。锚固件喇叭口分别位于模型短边两侧。预应力钢束均由54根φ15.7钢绞线构成,钢绞线强度等级为1 860MPa、公称面积150mm2、极限负荷279kN。

2.3 孔道张拉技术要求

2.3.1第1阶段

0.95ΔL1<ΔL-ΔLQ<1.08ΔL1

(1)

式中:ΔL1为第1阶段张拉完成后的钢束理论伸长值;ΔLQ为千斤顶内钢束伸长值,需现场根据千斤顶的参数和压力计算;ΔL为第1阶段张拉完成后千斤顶内工具锚间受力钢束实测伸长值。

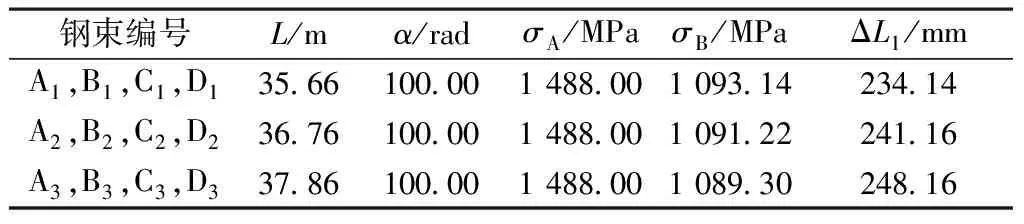

钢束第1阶段理论伸长值如表3所示。

表3 钢束第1阶段理论伸长值

2.3.2第2阶段

0.95ΔL0<ΔL′-ΔL′Q<1.08ΔL0

(2)

钢束第2阶段理论伸长值如表4所示。

表4 钢束第2阶段理论伸长值 mm

2.4 试验原理

2.4.1伸长值计算

1)第1阶段

第1阶段修正后伸长值:

ΔL1=Δl1-ΔLQ

(3)

千斤顶内钢绞线伸长值:

ΔLQ=ΔLQA+ΔLQB

(4)

A端千斤顶内钢绞线伸长值:

ΔLQA==Fa0(1 400+LA缸1)/54E

(5)

B端千斤顶内钢绞线伸长值:

ΔLQB==Fp(1 400+LB缸1)/54E

(6)

式中:Δl1为第1阶段结束后B端实测伸长值;Fa0为第1阶段结束后A端实测张拉力值(kN);Fp为第1阶段结束后B端实测张拉力值(kN);E为钢绞线弹性模量,取195GPa;LA缸1,LB缸1分别为第1阶段结束后A,B端实测油缸伸出量。

2)第2阶段

第2阶段修正后总伸长值:

ΔL0=ΔL1+ΔL2=Δl1+Δl2-ΔL′Q

(7)

千斤顶内钢绞线伸长值:

ΔL′Q=ΔL′QA+ΔL′QB

(8)

A端千斤顶内钢绞线伸长值:

ΔL′QA=Fa0(1 400+LA缸2)/54E

(9)

B端千斤顶内钢绞线伸长值:

ΔL′QB=FB0(1 400+LB缸2)/54E

(10)

式中:Δl2为第2阶段结束后B端实测伸长值;FB0为第2阶段结束后B端最终实测张拉力值(kN);LA缸2,LB缸2分别为第2阶段结束后A,B端实测油缸伸出量[9-10]。

2.4.2摩擦系数计算

试验钢束两端分别安装压力传感器、千斤顶,其中一端千斤顶对钢束施加拉力,称为主动端;另一端千斤顶不施加拉力,称为被动端。当主动端千斤顶对钢束施加拉力时,被动端压力传感器压力可反映出该处钢束拉力,从主动端和被动端钢束的拉力差值,根据式(1)可计算出钢束和管道壁间的实际摩擦系数μ。

TL=T0·e-(μα+kL)

(11)

式中:TL为计算点L处预应力钢束拉力(kN);T0为张拉端预应力钢束拉力(kN);μ为预应力钢束与管道壁间的摩擦系数;k为管道局部偏差(每米)的摩擦影响系数,k=0.001 6。

设计要求的最终应力F=12 052.8kN,取整数为12 053kN。千斤顶输出应力由千斤顶前端压力传感器测定,同时通过约束环避免钢绞线与喇叭口产生摩擦,实现压力传感器测定应力即为孔道端钢束应力。

3 预应力金属波纹管摩擦试验

3.1 模型建造

场地清理→测量放线→预应力锚垫板安装→钢筋绑扎→预应力管道安装→模板支设→混凝土生产→混凝土运输→混凝土浇筑→混凝土振捣→压面→混凝土养护→拆模。

3.2 波纹管摩擦试验

孔道张拉试验大致顺序为C类→B类→D类→A类。

3.2.1试验步骤

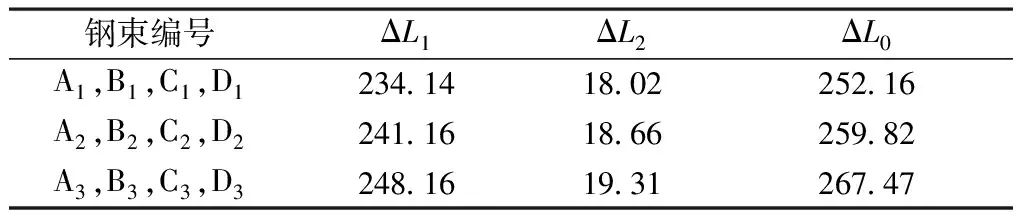

张拉前现场检查→压力传感器(约束环)安装→千斤顶安装→钢绞线预紧→正式张拉→放张。

3.2.2钢绞线预紧

张拉设备安装就位后(见图3),为便于放张后千斤顶拆卸,A端千斤顶油缸伸出10mm,关闭回油阀;B端千斤顶油缸伸出150mm,关闭回油阀。此时,工具锚不受力。

图3 孔道张拉试验设备布置

采用YDC240Q型千斤顶对其尾部每根钢绞线进行预紧,预紧力为10kN(油表读数为3MPa)。按从内圈至外圈的顺序逐一预紧,循环2次,保证每根钢绞线受力均匀[4-6]。

3.2.3孔道张拉摩擦试验步骤

钢束完成预紧后开始正式张拉。每根试验钢束均为两端张拉,预应力钢束主动张拉端为A端,被动张拉端为B端。孔道张拉试验共分2个阶段。

3.2.3.1第1阶段

1)正式开始前确认已完成预紧。

2)B端千斤顶加压至约1 200kN停止,使应力施加于千斤顶工具夹片,B端千斤顶和油泵关闭回油阀。

3)选取测量点并标记,测量千斤顶油缸伸出量(用于计算伸长值)和工具锚夹片外露量(选取上、中、下3个,用于修正伸长值)。

4)利用预应力钢束A端千斤顶进行分级张拉。A端千斤顶加压至约2 400kN(约0.2Fa,Fa为A端最终压力),记录A,B端压力值、伸出量、外露量。此后按每级约1 200kN(约0.1Fa)增压至Fa停止加压,记录A,B端压力值、伸出量、外露量。

5)主动端千斤顶加载时应缓慢、均匀,每级加载时间≥1min,且不得回油调整荷载;张拉至最终压力Fa后,保压时间≥5min[7]。

3.2.3.2第2阶段

1)A端千斤顶和油泵关闭加油阀,保持A端千斤顶压力。

2)对B端千斤顶进行补充张拉,张拉方式同第1阶段。被动端按每级约1 200kN(约0.1Fb,Fb为B端最终压力)增压至Fb停止加压,记录B端压力值、伸出量、外露量。

3.3 试验结果

1)根据试验结果,4类波纹管12根孔道摩擦系数从小到大排序为:C类波纹管(均值μ=0.081) 2)A,B,C类波纹管摩擦系数均小于设计假定值,D类波纹管摩擦系数接近甚至超出设计假定值。 3)因A,C类波纹管摩擦系数远小于设计假定值,导致其钢绞线实测伸长值存在>1.08ΔL的情况。 1)B类波纹管(国产钢带卷制)摩擦系数指标满足设计要求。 2)因皂化油遇水溶解乳化,D类波纹管在模型制作过程中,皂化油涂层流失,未起到皂化润滑作用。因此,D类波纹管摩擦系数最大。 3)进口钢带摩擦系数最大,但进口钢带波纹管摩擦系数最小,说明进口钢带皂化层附着性良好,波纹管卷制过程中对进口钢带皂化层损伤破坏小。 4)皂化粉皂化的国产钢带波纹管摩擦系数显著小于国产钢带波纹管,且接近进口钢带波纹管,说明皂化粉在国产钢带表面形成的皂化层可显著降低国产钢带波纹管摩擦系数。4 结语

——基于正交试验优化的皂化反应法△