辽河油田海外河区块钻井液技术研究及应用

马铁钊

(长城西部钻井有限公司,辽宁 盘锦 124010)

中石油安环院曾对不同体系的钻井液废液进行了毒性检测,结果表明,磺化钻井液中的磺化处理剂中有害物质严重超标[1],对环境的污染能力远高于其他钻井液体系。为减轻污染、保护环境,很多油区已明确要求禁止使用磺化类钻井液处理剂。辽河油田海外河区块就在鱼塘、虾池、苇海与红海滩国家风景廊之中,属于重点生态保护区,对环保要求很高,已明确要求使用无磺钻井液,因此研究一套适合该区块的环保钻井液很有必要。

1 钻井液性能要求

辽河油田海外河区块之前使用的硅氟聚合物钻井液属于细分散钻井液,主要使用磺化酚醛树脂、磺化沥青等磺化类处理剂降低滤失量、提高钻井液抗温性,但钻遇东营组的绿灰色泥岩时,钻井液流变性不易控制,黏度上升迅速,通常采用放掉部分老浆后再补充新浆的办法来维护钻井液性能。为方便维护钻井液性能并达到保护环境的目的,优选复合盐钻井液替代原体系。

根据工程设计、施工要求及经验,钻井液性能参数需达到如下要求:密度在1.07~1.25 g·cm-3范围内可调,FLAPI≤4 mL,摩阻系数<0.20,抗温能力≥130 ℃(稠油蒸汽驱使少许井井底温度异常),流变性能良好且易于维护。

2 去磺化复合盐钻井液体系研究

根据目标区块钻井液性能要求,以KCl、甲酸钠为复合盐基液,优选复配效果好的去磺化类降滤失剂、抑制剂、润滑剂等,建立符合要求的钻井液配方。

2.1 降滤失剂的优选

以1%~2%膨润土+0.1%NaOH+0.2%LV-PAC+0.4%XC+6%KCl 溶液+5%甲酸钠+4%超细钙为基础配方,对10 种去磺化类降滤失剂进行了试验,从中优选出3 种降滤失剂,试验结果如表1 所示。

表1 降滤失剂优选

由表1 数据可知,3 种降滤失剂均可将滤失量降至要求范围内,且随着加量增加,滤失量减小,但抗高温淀粉在加量较少时即可达到要求,因此优选抗高温淀粉作为体系的降滤失剂。

2.2 抑制剂的优选

聚胺是近年来研究较多的钻井液抑制剂,其独特的分子结构可以很好地抑制黏土水化膨胀,且抑制性持久,现场应用表明,无论是作为单剂使用还是以其为核心处理剂建立的钻井液体系,都有较强的抑制性[2-7]。优选4 种聚胺类抑制剂,通过测定对基浆的流变性的影响及造浆降低率评价样品的抑制性能,试验数据见表2。

表2 抑制剂优选

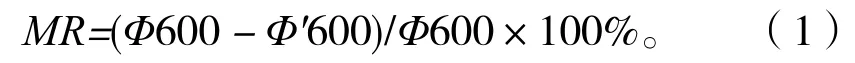

造浆降低率计算公式:

式中:Φ600—基浆在600 r·min-1时的恒定读值;

Φ′600—加入样品后在600 r·min-1时的恒定读值。

基浆为10%膨润土浆,高速搅拌20 min,密封养护24 h。实验结果表明,优选的4 种聚胺抑制剂加量为1%时表观黏度和静切力均大大降低,这说明聚胺抑制剂能极大地抑制黏土造浆,其中CFY-01抑制效果尤为突出,造浆降低率大于85%,因此优选CFY-01 作为抑制剂。

2.3 润滑剂的优选

海外河区块已进入开发中后期,以侧钻井侧钻水平井为主,井深一般在1 500~2 000 m,水平段长度一般 200~500 m,靶前位移较短,一般300~400 m,常常出现托压、卡钻等情况,因此很有必要优选一种环保型的高效润滑剂。

通过调研筛选出3 种环保型润滑剂,以1%的加量分别加入基础液,配方为:2%膨润土+0.1%NaOH+0.2%LV-PAC+0.4%XC+6%KCl+ 5%甲酸钠+2%SHR+1%CFY-01+4%超细钙+4%石灰石。用EP-2 极压润滑仪对其进行润滑性能评价,实验结果见表3。

表3 环保型润滑剂性能评价

磨阻系数降低率计算公式:

式中:RK—磨阻系数降低率,%;

K0—基础液的磨阻系数;

K样—加入润滑剂样品后的磨阻系数。

实验数据表明,HLB 润滑剂润滑效果和抗温能力较好。该润滑剂由合成酯与多种特种表面活性剂组成,能在钻头、钻具和其他工具表面形成一层牢固的吸附膜,可大幅度降低钻具在钻进过程中的磨损和疲劳[8-10],防止井下钻具发生粘附卡钻事故的发生,因此选择HLB 润滑剂作为钻井液润滑剂。

2.4 去磺化复合盐钻井液配方

综合室内优选结果,形成了一套去磺化复合盐钻井液体系,其配方为:2%膨润土+0.1%NaOH+0.1%~0.3%LV-PAC+0.3%~0.5%XC+1.6%~2%SHR + 5%~7%KCl+5%~8%甲酸钠 + 4%超细钙 +0.5%~1%CFY-01 + 1%HLB + 加重剂(石灰石)。

常温下测得钻井液流变性能如表4 所示。

表4 不同密度下钻井液性能

由表4 可知,该钻井液具有塑性黏度较低、动切力较高、动塑比高等弱凝胶钻井液的流变特性[11],携砂能力强,性能稳定。

3 室内评价

海外河区块钻井液密度为1.12~1.20 g·cm-3,室内以 1.17 g·cm-3密度评价该复合盐钻井液体系性能。

3.1 热稳定性评价

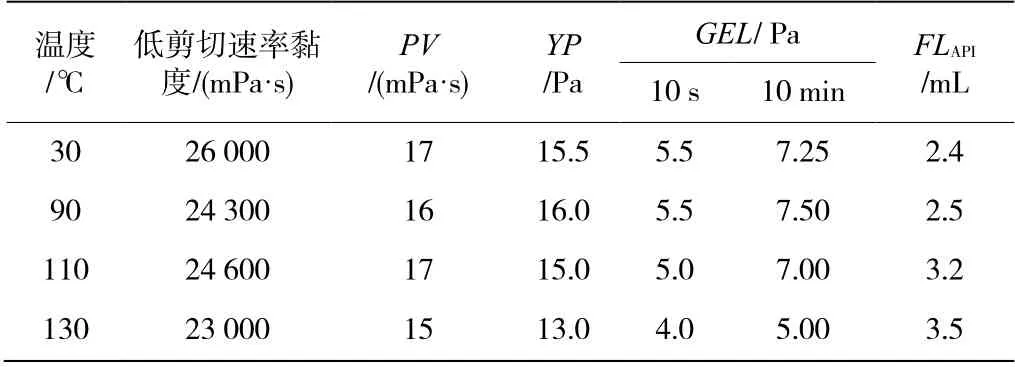

将配制好的钻井液在90、110、130 ℃下分别滚动老化16 h 后用六速旋转黏度计、布氏黏度计、滤失量测定仪等测定其性能,试验结果如表5 所示。

由表5 可知,该体系在各温度下老化后性能稳定,完全能抗130 ℃高温。其在低剪切速率下黏度超过20 000 mPa·s,动塑比接近1,表明该体系具有类似弱凝胶的特性,低剪切速率下黏度仍较高。

表5 去磺化复合盐钻井液老化后性能

3.2 抑制性评价

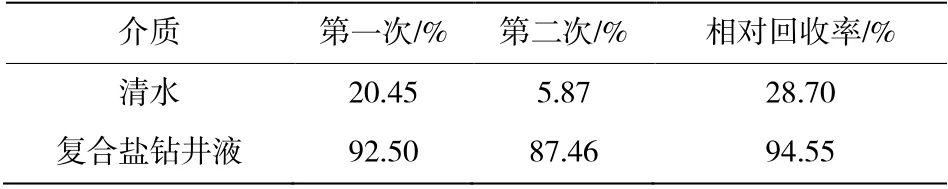

采用岩屑滚动回收率试验评价体系抑制性能,在130 ℃条件下滚动16 h 后测定其回收率,回收率越高,说明钻井液体系抑制性越强。试验数据如表6 所示。

表6 130 ℃/16 h 热滚后岩屑回收率

实验结果表明,复合盐钻井液大幅提高了岩屑回收率,这是因为KCl、有机盐、聚胺的协同作用加强了体系的抑制性,KCl 电离的K+可以镶嵌到蒙脱石晶格内部以稳定黏土,有机盐中的有机酸根离子和水分子形成氢键,对自由水有较强的束缚作用,聚胺中质子化的铵根离子可以进入到黏土层片抑制黏土渗透水化;多重协同作用保证了钻井液强的抑制性。

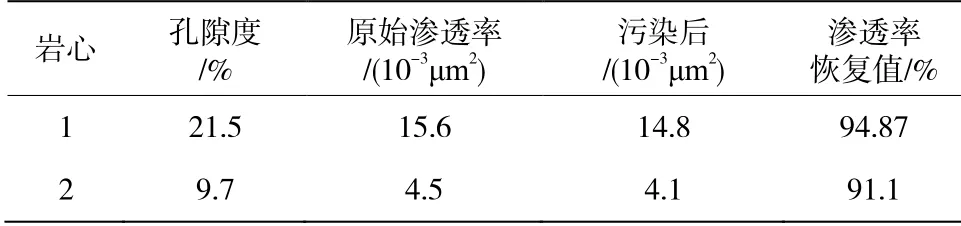

3.3 储层保护评价

在130 ℃、3.5 MPa 下,用岩心敏感性测定仪来模拟复合盐钻井液对储层的动态污染,结果如表7 所示。

表7 去磺化复合盐钻井液体系储层保护评价

试验结果表明,岩心渗透率恢复值均较高,具有较好的油层保护效果。

4 现场应用

复合盐钻井液已在辽河油田海外河区块施工20 余井次,多为侧钻水平井,以海191-KXCH 井为例,井身结构如图1 所示。

图1 海191-KXCH 井井身结构示意图

4.1 施工概况

海191-KXCH 井井眼准备好后(拆换井口、通井、洗井、挤灰、钻塞、试压等)下入导斜器,下深为1 113.0 m,陀螺复测原井套管数据后摆好导斜器方位并坐封。用Φ154 mm 铣锥开修窗,窗口起下正常后下螺杆定向钻进;钻至井深1 591.73 m(井斜90.2°、方位90.82°、垂深1 378.77 m)准确入靶;钻至井深1 790.00 m(井斜89.00°、方位90.5°、垂深1 381.74 m)完钻。后期单扶通井、双扶通井、电测、下套管、固井等施工十分顺利。井身质量合格,固井质量合格。

全井施工使用去磺化复合盐钻井液,泥浆始终保持性能优良,该井钻井周期6 天,建井周期17天,无托压、卡钻等复杂情况,顺利完成施工。

4.2 钻井液性能

该井开窗后进入馆陶组,岩性主要为大段灰绿色泥岩,夹杂薄层细砂岩;东营组主要为大段泥岩,易造浆,常规钻井液施工时黏切不易控制,常常采取放掉部分泥浆再补充稀胶液的方法维护钻井液性能,浪费泥浆材料的同时也给环境保护带来了压力。

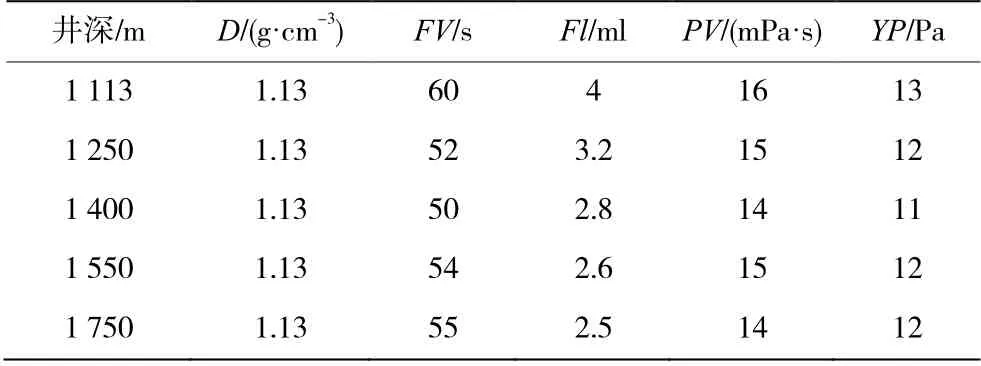

使用去磺化复合盐钻井液体系并配合使用好固控设备即可有效除去有害固相,泥岩在钻井液中基本不造浆,始终保持良好性能。钻井液性能如表8所示。

表8 海191-KXCH 井钻井液性能

5 结 论

1)根据工程设计、施工要求及经验,确定了目标区块钻井液性能要求,替换了磺化类处理剂,引入了聚胺抑制剂,优选了润滑剂,形成了一套适合目标区块的复合盐钻井液体系。

2)复合盐钻井液体系配方简单、性能稳定,具有弱凝胶的独特流变特性,可抗温130 ℃,抑制性强,润滑性良好,可有效保护储层。

3)该体系在施工中流变性稳定易调整,携砂能力强,润滑防卡效果好,未发生任何复杂事故,完全满足现场施工要求。