基于仿真软件SPS的凝析油管道运行优化分析

左江伟,李汉成,郑锐,许红明,田一波,徐思莹,杨子航

(中国石油塔里木油田分公司油气运销部,新疆 库尔勒 841000)

含蜡凝析油在管道长距离输送过程中蜡晶分子的析出及蜡沉积层的逐步形成,会造成管道输送能力下降和运行成本增加[1-2],严重时在清管作业时会引发凝管现象,造成管道清管器卡阻及蜡堵事故,而采用加热输送能有效缓解这一情况。另一方面,当中间加热站油品出站温度设置较高时,势必造成大量天然气的浪费。因此,平衡凝析油出站温度和管线清管周期是含蜡凝析油管道输送过程中必须面对的问题[3-5]。目前,塔里木油田应对高含蜡凝析油蜡沉积问题的解决方法主要有添加化学防蜡剂、提高含蜡凝析油出站温度以、管线设置保护层、长输管线设置加热站、定期清管等。而对于凝析油出站温度设置问题,一般采用稳态热力计算苏霍夫公式进行调整[6-7]。

美国Stoner 公司开发的SPS 软件能够实现长输管道的离线实时模拟计算,在液体管网的稳态和瞬态计算方面具有应用广、精度高的特点。本文采用SPS 模拟了英牙凝析油管道在不同加热站之间的运行情况,并通过改变地温和不同加热站的出口温度得到管线运行的温降及压力变化情况,并将模拟运行结果与实际结果对比,为中间加热站加热炉温度的调整提供指导,研究结论有助于降低管道运行成本,达到降本增效的目的。

1 英牙凝析油管道和油品物性概况

1.1 管道概况

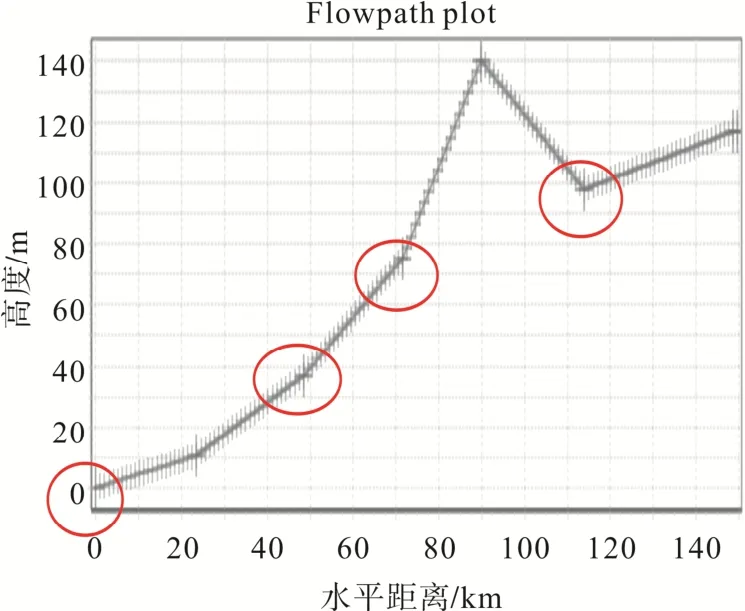

英牙凝析油管线是英买油气开发部凝析油外输主要管线[8],起点为英买首站,终点为牙哈装车站,全长149.67 km。管线直径219.1 mm,壁厚5.2 mm,设计压力6.3 MPa,设计输量5.1×105t·a-1,管道净容积34.208 m3·km-1,采用聚氨酯泡沫保温,厚度50 mm。管道全线当前共设4 座加热站,如图1所示。

图1 英牙凝析油管道全线加热站情况

1.2 英买凝析油基础物性

凝析油物性分析主要由塔里木油田实验检测研究院测定提供,分析所用的主要设备有SVM3000自动密度黏度测定仪,DZY-038A 多功能低温测定仪,恒温水浴,DSC1 差示扫描量热仪,MK-6s 棒状薄层色谱分析仪,HFP370 克利夫兰开口闪点仪,HAAKE RS600 流变仪,101A-2ET 电热鼓风干燥箱,SRJX-4-13 高温箱式电炉,JSR3402 电炉残炭测定器,梅特勒T70 自动电位滴定仪,Agilent7890A气相色谱仪等。英牙凝析油主要物性参数见表1,其蜡质量分数和析蜡点较油田其他作业区油品高,平均含蜡量在20%~28%之间,按照原油工业分类标准(按照含蜡量分类),属于高含蜡凝析油。

表1 英买凝析油基础物性参数

1.3 英牙管道运行基本情况

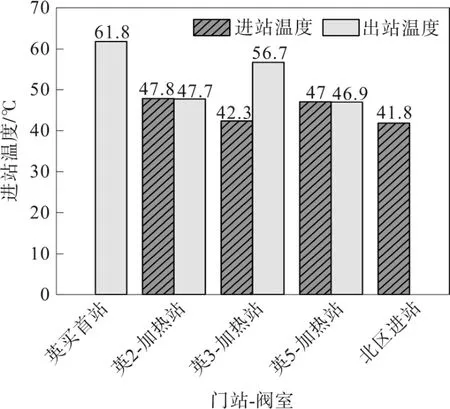

通过塔里木油田远程数据采集监控系统(SCADE)采集英牙凝析油管线运行关键参数,计算了1年内英牙凝析油管线重点阀室冬季/夏季运行时的平均运行参数,详见图2、图3。

图2 英牙凝析油管线平均运行参数(冬季运行)

图3 英牙凝析油管线平均运行参数(夏季运行)

由图2 和图3 可以看出,英牙凝析油管线在冬季运行和夏季运行的加热炉运行情况并不相同,冬季运行时管道全线4 台加热炉同时工作,每个加热站加热温度在12~15 ℃之间,终点进站温度基本维持在40 ℃(析蜡点);而夏季基本保持首站和英3两个加热站运行即可满足要求。此外,夏季管线地温基本保持在20 ℃左右,各热站间地温变化不大。

管道不同轴向位置处的温度可以通过苏霍夫轴向温降公式计算[9-10]:

式中:Tm—沿管道轴向位置处的温度,℃;

T0—地温,℃;

TR—出站油温,℃;

K—总传热系数,W·m-2·h-1·K-1;

D—管道外径,m;

G—质量流量,kg·h-1;Cp—原油比热容,kJ·(kg·K)-1;

L—出站口与管道轴向位置间的距离,m。

2 基于仿真软件SPS 的出站油温模拟

2.1 模拟步骤

使用SPS 软件时,首先通过MODEL BUILDER建立图形化的管道模型并输入数据,再使用PREPR预处理器设置管道及流体的相关参数,经TRANS瞬态模拟器完成以时间为变量的模拟计算,最后经SimPlot 可以查看变量变化趋势图。图4 为SPS Model Builder 建立的英牙凝析油管道模型。

图4 SPS Model Builder 建立的英牙凝析油管道模型

2.2 各管段之间的模拟值

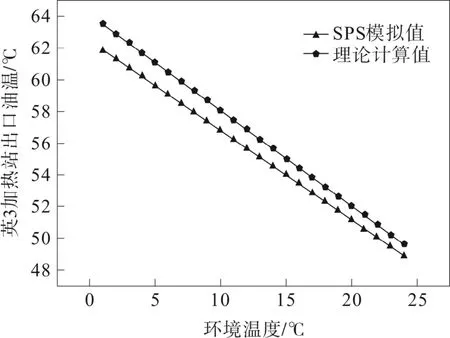

以各段管线进站温度为40 ℃(析蜡点)进行模拟,得到不同管段间及环境温度下的出站温度,并与理论计算值进行了对比,如图5 所示(高风险段英5 至终点段)。

由图5 可以直观看出,由苏霍夫轴降公式计算所得到的加热炉出口油温总是高于由SPS 软件模拟得到的出口油温,此外,还可以看出,随着环境地温的增加,两种方式下得到的出口油温越来越接近。

图5 英5 至终点段出站油温计算值与模拟值对比

出现这种情况的主要原因是由于SPS 软件在模拟加热炉出口温度时,需要设置管线平均蜡沉积厚度,而根据理论研究,蜡沉积的形成虽然会导致管道输送能力有所下降,严重时导致清管器卡阻现象,但另一方面,蜡沉积的存在相当于在油品在传热过程中增加了一层热阻,使得管道温降略有减小。

因此,考虑软件模拟值作为加热炉出口温度调节标准,可以节约大量天然气,降低管道全线的运行成本。

3 能耗测试与分析

表2 为在英牙凝析油管线起点英买首站加热炉实测的外输出站油温与日用气量情况。

表2 英买首站出站油温与日用气量情况

由表2 可知,当平均外输量在1 860 t 左右时,出站油温每降低1 ℃,每台加热炉每日能降低天然气量约110 m3,全年每台可节约用气约4 万m3天然气。

结合英牙凝析油管线不同管段地温下的模拟情况对比,采用SPS 模拟值进行设置出站油温时,即夏季运行时(启首站和英3 两台加热炉,日平均输量1 800 t、地温按20 ℃,模拟值与当前设定值相差最大2.12 ℃、最小0.56 ℃计算,进站温度为40 ℃),可每日节约天然气101~ 460 m3。

冬季运行时(启首站、英2、英3、英5 四台加热炉,日平均输量1 800 t、地温按8 ℃计,模拟值与当前设定值相差最大4.24 ℃、最小1.05 ℃计算、进站温度为40 ℃),可每日节约加热炉燃料用气460~1 850 m3。

4 结 论

1)当前英牙凝析油全线进站油温均高于油品析蜡点40 ℃,可以适当降低油品出站温度,节约天然气用量。

2)根据析蜡点变化情况,应综合考虑析蜡和清管情况,及时调整管道全线各加热站的出站油温。

3)基于SPS 模拟结果表明,冬季运行输量稳定时使用仿真软件模拟值作为加热炉出站油温设定时,可最少节约天然气约8 万m3,夏季运行时使用SPS 软件模拟值作为加热炉出站油温设定时,可最少节约天然气约2 万m3。