延迟焦化加热炉环保在线恒温清焦技术的应用

孙 宇

(中国石油化工股份有限公司镇海炼化公司,浙江 宁波 315207)

随着常规原油可利用量的日趋减少,水力压裂开采页岩油等非常规能源技术的发展,原油重质化、劣质化趋势日益凸显,重质原油开采和加工技术的日臻成熟,使得提高重油的转化深度、增加轻质油品产量成为石油炼制工业的必然之选[1-3]。

目前,世界上重油和渣油的主要加工工艺有:延迟焦化、溶剂脱沥青、催化裂化(RFCC)、渣油加氢等。但渣油催化裂化、渣油加氢工艺对原料性质要求较高,在处理残炭质量分数>10%、重金属含量高的渣油时,存在催化剂易中毒失活及装置运行状态欠佳等问题。延迟焦化的工艺特点使它能够加工各种廉价的高硫、高氮、高残碳、高沥青质和高金属含量渣油;并且其工艺成熟,装置投资低;此外,对于炼化一体化企业而言,焦化汽油、液化气经过加氢后,是乙烯裂解装置的好原料;焦化干气加氢后与PSA 组合,生产的富乙烷气是乙烯裂解的最好原料,它们产生的综合经济效益非常明显,因此,从石油炼制工业技术的发展来看,延迟焦化装置作为石化企业的“黄金垃圾桶”必将长期存在[4-5]。

延迟焦化加热炉是把经换热后300 ℃左右的渣油在加热炉炉管内迅速加热到490~510 ℃,使重油在炉管内迅速获得足够的热量,让裂解—缩合反应“延迟”到焦炭塔内进行,所以从某种意义上说,加热炉既是延迟焦化装置的主要加热设备,还是具有装置“反应器”的功能,可以说焦化加热炉是延迟焦化装置“安稳长满优”运行的首要关键设备,其中延迟焦化加热炉辐射炉管结焦状况,不仅决定延迟焦化加热炉的运行周期,同时也决定着延迟焦化装置的平稳运行,是装置生产负荷的主要制约因素。

1 清焦技术

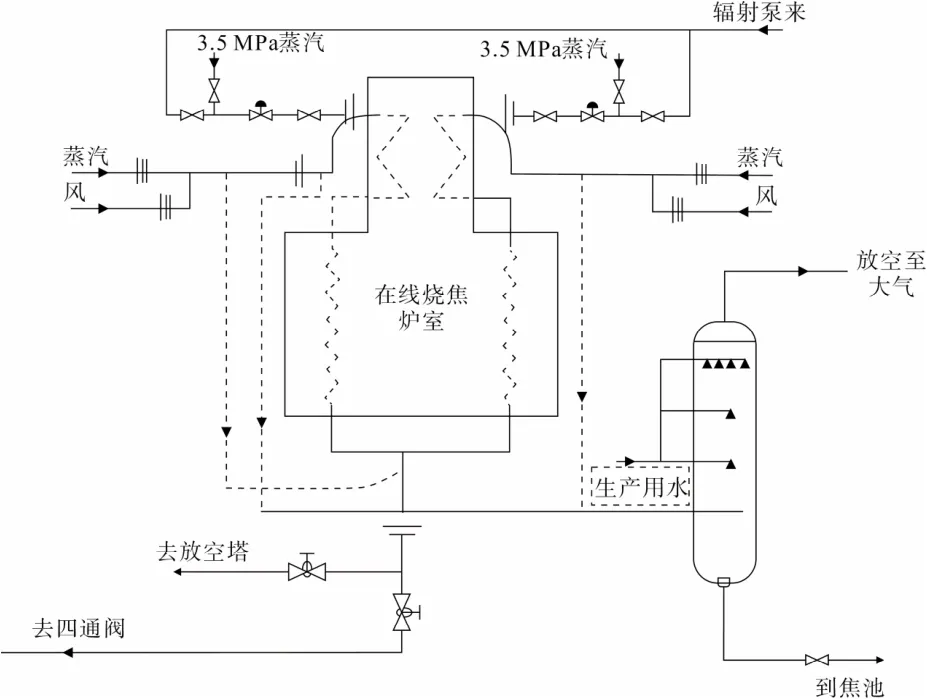

1.1 空气-蒸汽烧焦

空气-蒸汽烧焦法是目前国内应用最广泛、技术最为成熟清的焦技术。加热炉停炉切断进料后,将加热炉炉管内的渣油吹扫干净,降温后检修人员进行倒烧焦弯头作业,将加热炉出口管线转至烧焦流程。炉管内通入蒸汽,点炉升温,升温到600 ℃以上保持相对恒温,使加热炉管内的“积焦”呈暗红状态,之后配入空气,炉管内的焦层在高温环境下,最先接触空气的1~2 根炉管内高温焦层即刻开始燃烧,处于燃烧状态的炉管呈现亮红色,其炉管表面温度会迅速达到700 ℃以上,视情况关闭空气,开大蒸汽,高温燃烧的焦层在蒸汽的冲击下,遇冷崩裂剥落,燃烧物和剥离的焦粒一起被蒸汽带走。通过控制通入空气的流量来控制烧焦炉管的根数,从上至下逐根将加热炉炉管内的焦炭清除,每路炉管典型的烧焦时间在12 h 左右[6],整个烧焦过程包括停炉、降温、倒烧焦弯头、升温烧焦、并炉操作,一般需要72 h 左右才能恢复正常生产。典型的空气-蒸汽烧焦流程如图1。

图1 空气-蒸汽烧焦示意流程

传统的延迟焦化装置多采用空气-蒸汽烧焦方式,其优点为炉管烧焦较为彻底,但也存在如下问题:

1)烧焦尾气直接排放,污染环境。空气-蒸汽烧焦方式需在炉管中通入空气与炉管内壁的焦炭发生燃烧,燃烧后的废气排入烧焦罐,因介质中存在氧气,在炼厂中无法密闭处理,只能敞口排放;为了除尘,烧焦罐采用水喷淋的方式减轻污染,但是无法消除烟尘的污染,而且增加新鲜水耗量大,一般情况每次耗量约600~800 t 左右。

2)炉管受损严重。炉管表面温度由于烧焦过程中炉管受热不均匀,燃烧处易出现局部管壁温度超温,炉管表面温度往往可达700 ℃以上,超过炉管材质高温极限,并且急冷急热易引起炉管变形弯曲,会大大降低炉管使用寿命。

3)人工操作工作量大。仅烧焦操作一般需要8~12 h,操作人员频繁切换给汽、给风阀门,现场专人负责用红外温度计监测烧焦炉管表面温度,同时停、并炉操作期间,倒烧焦弯头,拆装高温法兰作业,热紧作业等都需要人工,工作量极大。

4)安全风险高,对加工量影响大。烧焦需停炉、冷却、倒烧焦弯头、烧焦、再倒回弯头、并炉等一系列操作,安全风险极大,并且整体时间偏长,对装置加工量影响较大。

1.2 机械清焦

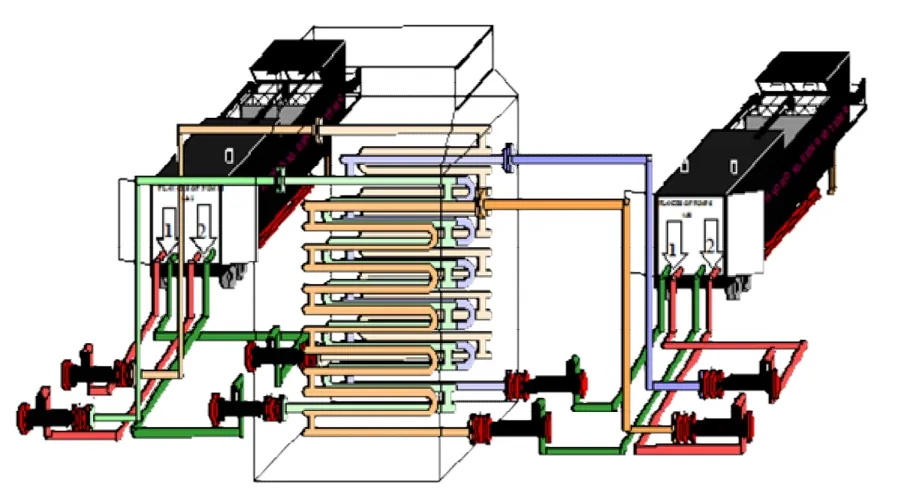

机械清焦是近几年延迟焦化加热炉广泛采用的清焦技术,英文名称为 PIGGING 或 PIGGINGCLEAN。机械清焦使用专用的清焦工程车,清焦前首先将热炉单系列停车,炉膛和炉管自然冷却后,将加热炉炉管的进、出口管线法兰拆开,专用清焦接头与拆开的加热炉进出口法兰连接,将清焦球发射和接收装置连接至专用接头上,再将清焦管程接头连接上清焦工程车水系统,工程车上的泵组打出2.0~3.0 MPa 压力的水流,推动由特殊材料及工艺制造的清焦球(PIG)在管道内运动,挤压并清除管内焦层,被挤碎的焦块随水流流出管外,过滤焦块后,清焦水循环使用,图2 为两台清焦工程车同时清洗四排炉管示意图[7]。

图2 2 台清焦工程车同时清洗四排炉管示意图

机械清焦的关键在于清焦球。清焦球是由具有弹性的高密度合成树脂制作,外形如子弹状,在其本体外表面装有清焦钉头。由于清焦球具有很好的弹性,且收缩率较大(可达15%~65%),使得它很容易地通过弯管、U 型管及短半径弯管等[8]。常用的PIG 如图3。

图4 清焦球示意图

机械清焦优势有:炉管清焦较彻底,焦炭、盐垢均能清除干净;对环境影响小。不足:需要停炉,降温,拆装清焦接头法兰,并炉等作业,作业量大,安全风险高;炉膛降温需彻底,降温时间长,整个清焦过程时间约需96 h;操作费用较高,同时还产生大量清焦污水。

1.3 在线蒸汽清焦

变温清焦是利用炉管金属材质与管内焦垢层热膨胀系数不同,通过反复多次升高和降低炉管温度,使得焦炭与炉管剥离。国内上海石化、燕山石化均对焦化加热炉炉管采用过在线变温清焦,但由于操作工作量大以及对炉管材质的高要求和清焦效果起伏等原因,目前只有惠州炼化采用在线变温清焦[9]。从惠州炼化变温在线清焦后炉管壁温最大温降66 ℃,平均温降54 ℃,炉膛温度大幅下降,加热炉各项控制指标可以达到正常水平,操作中需升温降温操作共10 次[10]。但是该变温清焦操作次数较大,并对升降温速率有要个的控制要求,操作的工作量较大,波动相应增大,频繁的升温、降温严重损伤加热炉的炉管。

2 环保在线恒温清焦技术的应用

2.1 环保在线恒温清焦流程

“环保在线恒温清焦”基本原理是在加热炉切断进料后,通入蒸汽,将炉管内介质吹扫干净,迅速灭炉火降温,利用炉管金属材质和内壁焦垢层的膨胀系数不同,炉管收缩程度比焦垢层大,使焦垢层挤压,剥落部分焦块,其中未剥落的焦块也会产生较多的裂纹;在炉管再次升温时蒸汽对焦垢层的冲刷及水蒸气在高温下与焦炭发生化学反应生成一氧化碳和氢气,同时在长时间高温蒸汽快速冲刷作用下,使焦垢层进一步从炉管上剥离脱落,剥离的焦粒随清焦蒸汽共同进入生焦塔内,剥落的焦粒对后续炉管内的焦垢层的冲击作用,加快焦垢层剥离,实现焦粒和热量的密闭回收。

2.2 在线恒温清焦的设计

1)加热炉需4 管程以上,保证某一管程在线清焦时,焦炭塔能够维持正常生产,降低对分馏塔等后续工艺和设备的影响。

2)在线清焦时蒸汽的压力应大于加热炉管内渣油进管线压力,开工初期加热炉进口压力一般为1.2~1.7 MPa;加热炉炉管内结焦时,入口压力将提高到2.3~2.9 MPa,在线清焦蒸汽的压力应大于3.0 MPa,通常采用3.5 MPa 的中压蒸汽。

3)清焦蒸汽应单独配套流量仪表,以便准确控制清焦蒸汽流量。

4)在线清焦蒸汽管线在加热炉正常操作时不被使用,在天气寒冷地区或温度存在低于零摄氏度的中部地区应充分考虑防冻放凝问题,设计时可以考虑和炉管注汽点相结合。

5)加热炉出口转油线的设计不但应考虑正常操作工况,还应该考虑在线清焦工况。在线恒温清焦时,管束内蒸汽体积流量一般大于该路渣油的体积流量,炉管出口转油线的管径应根据线清焦和正常操作两种工况设计,保证两种工况下转油线内两相流流型均满足要求。

2.3 在线恒温清焦技术要求

1)合理安排清焦过程。恒温蒸汽清焦期间炉管表面温度要比运行末期炉管表面温度高出一定温度,使得金属有足够的膨胀空间形成间隙,保证清焦效果。清焦过程涉及停、开加热炉,温度变化较大,需合理安排清焦时间,协调好焦炭塔切换及预热等过程,防止焦炭塔进料温度过低,避免产生软焦。

2)降温速率控制。控制好降温速率,原则上降温速度应越快越好,利于焦垢层之间相互挤压,产生裂纹,剥落部分焦块,但需考虑进焦炭塔的温度以及降温速率对加热炉的影响,避免焦炭塔生焦温度过低,损坏加热炉设备。

3)清焦蒸汽流量的控制。原则上通清焦蒸汽流量理论上越大越好,清焦蒸汽流量越大,炉管内蒸汽的气速越大,对炉管内壁的冲刷作用就越强烈,焦垢层越容易剥离,但也必须考虑清焦蒸汽及焦粉对炉管内表面的冲蚀影响,需根据炉管材质选用合适的蒸汽用量。同时,蒸汽提量时应注意入口压力波动,避免提量过快,大量的焦垢脱落,堵塞炉管。

4)升温速率的控制。原则上炉管表面温度越高越好,温度越高,焦垢层之间的间隙越大,利于清焦蒸汽对焦垢层的冲刷、剥落。但是炉管表面温度受炉管材质最高使用温度的限制,必须根据炉管材质确定恒温清焦的最高炉管表面温度;同时还应注意:恒温清焦期间,为使炉膛热分布均匀,尽可能多点火嘴,均匀分布。

5)并炉操作控制,要防止介质温度、流量大幅波动对装置的影响,要避免并炉不当,引起炉管结焦或焦炭塔生焦温度过低等对装置平稳生产的影响。

2.4 清焦完成标准

为确保清焦效果,可通过以下三点初步判断加热炉是否完成清焦:

1)清焦时间达到预先规定时间。

2)清焦管程压力趋于平稳后,将清焦管程蒸汽量提至最大值,并将加热炉炉管表面温度提升至最高,入炉压力稳定无波动。

3)现场观察炉管表面颜色,在最高温度下,该炉管材质应呈现均匀的暗红色,观察炉管无黑色斑点。

以上三点均达到要求,可判定此次清焦完成。

2.5 恒温清焦效果

采用在线恒温清焦技术后,在加热炉进料量及炉出口温度相同的工况下,加热炉炉管表面温度、炉膛温度、入炉压力等关键运行参数较清焦前显著改善,如表1 所示。

表1 清焦前后关键参数对比

1)清焦后,炉管表面温度、入炉压力下降明显。炉管越靠近加热炉出口,温度下降越明显,说明越靠近辐射出口,炉管内结焦越严重,清焦前后温度下降越明显。

2)在加热炉一组炉膛进行在线恒温清焦时,其余两组炉膛正常生产情况下,分馏塔及压缩机等运行工况都较稳定,焦炭产品质量合格,焦化蜡油、焦化柴油、焦化汽油、液化气、干气质量均合格。

3)清焦过程操作简单安全,工作量小。操作人员只需将清焦炉膛切出,不需要动改其他流程。

4)环保节能效果好。清焦过程完全密闭,无废气、废水、废渣产生,对环境无任何影响,高温蒸汽和焦炭颗粒全部进入焦炭塔回收,环保和节能效果明显。

5)清焦时间短,对装置负荷影响较小。

3 结 论

与国内目前普遍采用的清焦方式相比,延迟焦化装置采用在线恒温清焦的实践表明:(1)加热炉炉管清焦效果好,操作简便,工作量小;(2)清焦时间短。对装置加工量影响小,对装置安全生产影响小;(3)节能环保优势明显,无废气、废水、废渣产生,可实现高温蒸汽和焦炭颗粒完全回收,经济性好。