自由行程离合器主动轴滚子平台磨损修复工艺技术研究

■ 孙欢欢 卓伟伟 张启涛 张班班/南京航空航天大学 国营锦江机器厂

0 引言

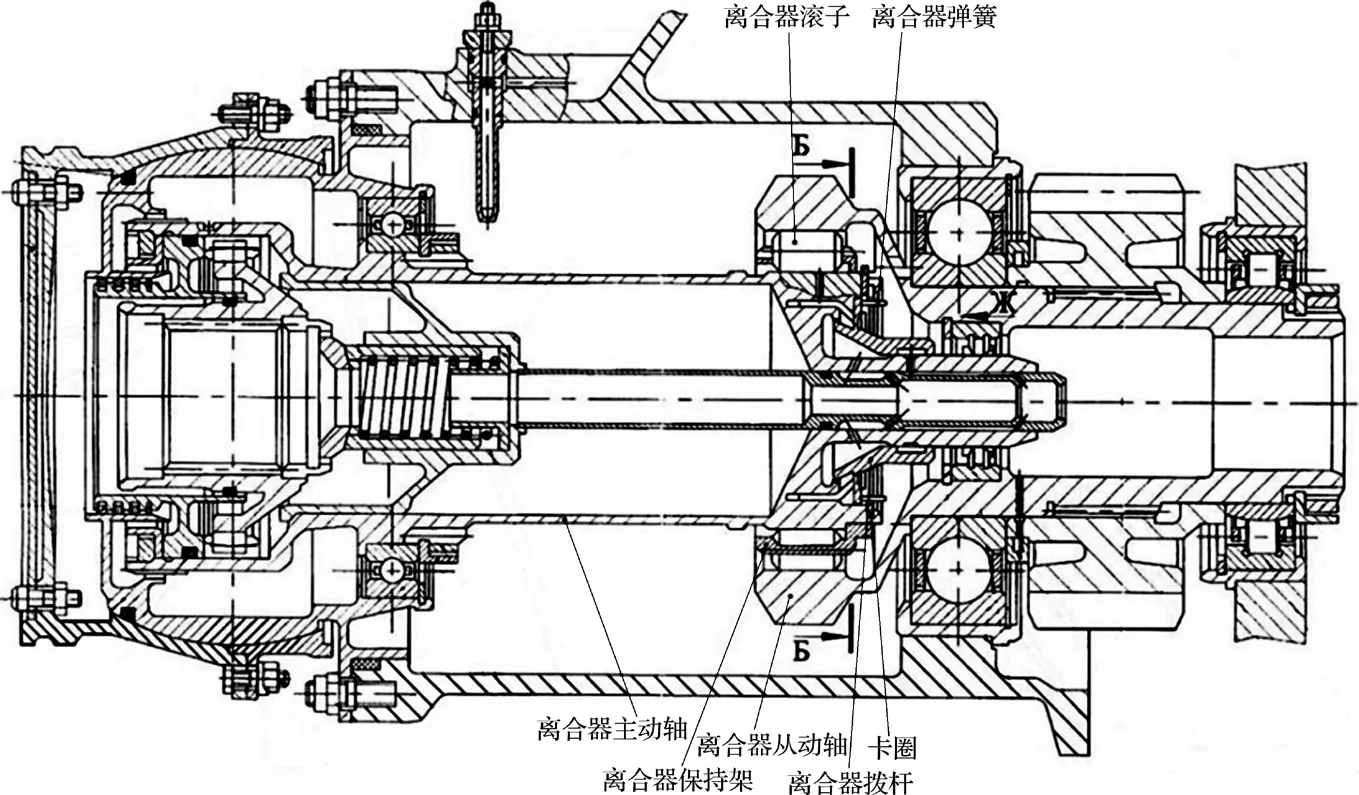

自由行程离合器广泛用于俄制直升机主减速器,属于主减速器的关键核心零部件,该类型离合器由离合器主动轴、离合器从动轴、离合器滚子、离合器保持架、离合器弹簧和轴承等零件组成。离合器主动轴作为主减速器上实现功率输入功能的重要零件,其滚子平台的技术状态直接影响离合器滚子与离合器从动轴安装孔的啮合质量,进而影响关联零组件的均布受力情况,严重时会导致离合器受损失效。在主减速器修理过程中,发现离合器主动轴滚子平台在使用一个翻修期后出现磨损,严重时甚至超出技术标准的规定。为确保离合器在正常工作状态下的可靠性,在修理手段和技术能力不断拓展和加强的基础上,通过开展主动轴滚子平台精修严控工艺技术研究,使其重要尺寸参数恢复并满足严苛的技术控制要求,从而实现产品的快速修复并投入使用,既能节约修理成本又保证修理周期,最大限度地挖掘零件使用价值,体现修理的核心价值。

1 产品结构组成及工作原理

图1所示为滚棒式自由行程离合器结构示意图,离合器主动轴通过自身楔形滚子平台与离合器滚子、离合器保持架、离合器弹簧、离合器拨杆及卡圈配合,安装于离合器从动轴安装孔内,在工作过程中根据主、从动轴的相对转速实现接通与脱开功能。离合器工作示意图如图2所示,图2a)为接通时离合器滚子与主、从动轴的啮合状态,图2b)为脱开时离合器滚子与主、从动轴的啮合状态。当离合器主动轴沿工作旋转方向转动时,转速大于从动轴转速,16个离合器滚子向16个滚子平台的高点移动,与从动轴安装孔撑紧啮合,从而实现接通功能;当从动轴转速大于主动轴时,16个离合器滚子会被推向16个滚子平台的低点,从而实现脱开功能。因此,离合器主动轴上各滚子平台的均布受力是离合器保持理想工作状态的关键因素,各滚子平台的分度位置及距中心轴线的距离需保持高度一致才能确保达到均衡受力的理想状态,否则会影响主动轴、滚子及从动轴的均布受力情况,最终导致离合器因局部过载产生故障损伤。在离合器主动轴滚子平台修理过程中,要控制好平台的分度位置、距中轴线距离和距中轴线距离互差等尺寸要求,使其最终满足严苛的修理技术标准,这是该项修理工艺研究的关键。

图1 滚棒式自由行程离合器结构示意图

图2 滚棒式自由行程离合器工作示意图

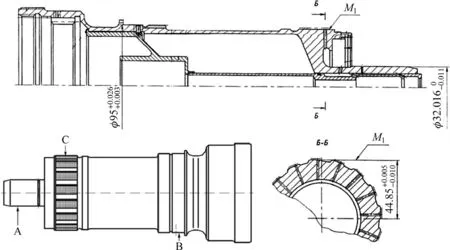

离合器主动轴的结构如图3所示,按照要求,离合器主动轴上16个滚子平台与离合器主动轴中心轴线的标准距离为44.85+0.005-0.010mm,修理时允许的最大修理极限尺寸为44.70mm,实际修理过程中以消除该处磨损为准。同时,还要保证同一主动轴上16处平台距中心轴线距离尺寸互差控制在0.01mm以内,且每处平台的分度位置相对于中心轴线不大于2′,平台修磨后表面粗糙度不大于Ra0.32μm。为统筹控制单轴16个滚子平台技术状态的一致性,修前需对比和评估16个平台的磨损状态,选择磨损最深的平台作为磨修基准平台,综合对照后开展平台修理,更利于快速高效地将主动轴磨修至规定技术状态。

图3 离合器主动轴结构示意图

2 修复工艺技术

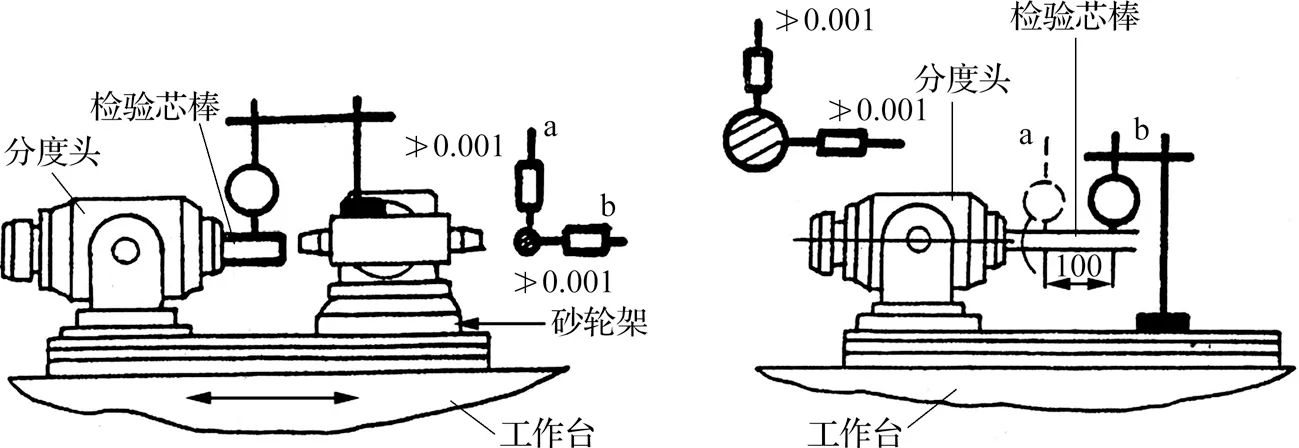

2.1 设备器具校验

为了确保离合器主动轴磨修与测量的精准性,磨修前需对高精度磨床、万能分度头、夹具、尾座顶尖等设备器具进行校验。如图4所示,在高精度磨床上安装万能分度头,在万能分度头上安装专用的检验芯棒,利用检验芯棒对万能分度头的安装位置进行校准和检测,确认分度头主轴轴线与磨床工作台纵向移动的平行度不大于0.001mm。通过测量检验芯棒在a、b两处的径向跳动量不大于0.001mm,来确认万能分度头转动时的主轴轴线的径向跳动不大于0.001mm。在机床工作台上安装尾座,用尾座顶尖装夹检验芯棒,重复上述校准和检测内容,进一步确认分度头主轴轴线与工作台纵向移动的平行度和径向跳动。综合上述校准和检测操作,能够确保机床、万能分度头、夹具、尾座顶尖等设备器具的安装位置精度满足离合器主动轴磨修与测量的精准性要求。

图4 设备器具校验工作示意图

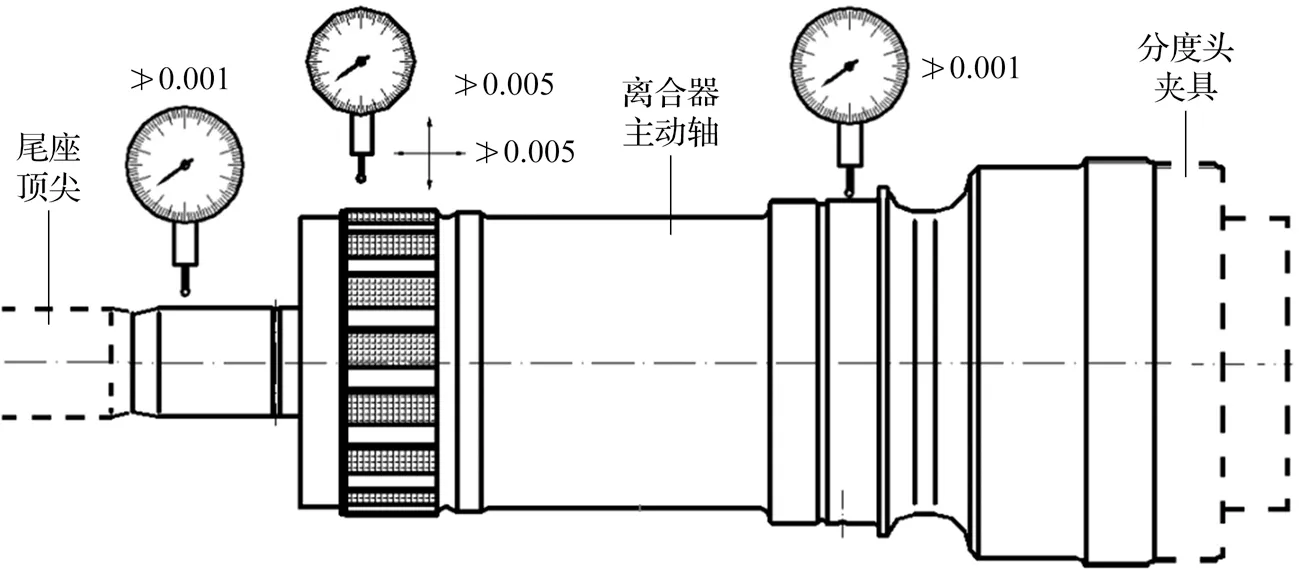

2.2 产品安装校验

如图5所示,设备器具校验合格后,拆下检验芯棒,通过分度头夹具将离合器主动轴装夹至万能分度头上,并用尾座顶尖顶紧另一端,保证离合器主动轴安装牢固可靠。校准和检测离合器主动轴A、B轴颈径向跳动量不大于0.001mm,同步校准和检测离合器主动轴滚子平台的纵向和横向平行度不大于0.005mm,并以离合器主动轴为中心依次转动22.5°,确认16个滚子平台的分度误差是否大于2′,根据检查情况对待磨修的离合器主动轴平台位置进行角度修正和调整。如果滚子平台的分度误差不大于2′,直接进行磨修;如果滚子平台的分度误差大于2′,选取分度误差最大的滚子平台所在位置作为起始修理位置,进行磨修。由于选取位置度最差的平面开展磨修,更有利于确定磨修基准,综合考量关联的16个平台的磨修深度,可以确保产品快速高效磨修至合格的技术状态。

图5 产品安装校验工作示意图

2.3 磨修工艺控制

磨修前试运转高精度磨床,检查并确认高精度磨床工作状况良好。为有效控制磨修时砂轮损耗带来的加工误差,按砂轮线速度32m/s、纵向进给量3~5m/min、进刀量不大于0.005mm的要求对砂轮工作状态进行修正和控制。调整高精度磨床工作台移动速度至0.1m/min左右,控制每次磨削时的进刀量不大于0.005mm。先对滚子平台进行粗磨,每粗磨完一个滚子平台后转动万能分度头,依次对其余滚子平台进行粗磨。粗磨一轮后,检查16个滚子平台的分度误差和距中轴线距离是否满足预先设定的粗磨标准(粗磨标准:16个滚子平台的分度误差不大于2′,滚子平台的压痕深度不大于0.005mm,滚子平台至主动轴的轴线的距离不小于44.75mm)。如果满足粗磨标准,转精磨工序,否则继续对滚子平台进行下一轮粗磨,直至满足粗磨标准为止。转入精磨工序后,同样需确保平台精磨完成后满足预先设定的精磨标准(精磨标准:滚子平台至主动轴的轴线的距离不小于44.70mm、16个滚子平台至主动轴的轴线距离互差不大于0.01mm、分度误差不大于2′、平面粗糙度不大于Ra0.32μm)。

2.4 修后产品处理

修理完成后,为确保产品几何尺寸和组织性能的稳定性,将离合器主动轴从高精度磨床上取下进行回火处理。将离合器主动轴放入电烘箱中加热至130℃~150℃,关闭电烘箱电源,随炉冷却3~4h,将离合器主动轴从电烘箱中取出,在空气中自然冷却后转入探伤工序,无损探伤确认产品应无任何损伤缺陷。

2.5 平台尺寸复测

利用航空洗涤剂将离合器主动轴清洗干净。在大理石平台上安装V型架,将V型架调整至合适高度。将磨修后的离合器主动轴安放到V型架上,用杠杆千分表进行测量前的粗校。在高度测量仪上安装测量架和测头。开启高度测量仪控制面板开关,用标准校验规对测头大小进行校验。对测头进行2~3次重复校验,检查校验数据的重复性应符合正态分布规律。移动高度测量仪至待测量离合器主动轴平台处,以该处平台表面为基准点进行校“0”。测量离合器主动轴待测量平台在圆周方向上的平行度,对圆周水平位置进行校正,要求最高点和最低点相差不大于0.5μm。测量离合器主动轴轴颈A与轴颈B处轴线的平行度,相差不大于0.5μm。再次测量离合器主动轴待测量平台在圆周方向上的水平度,相差不大于0.5μm。以离合器主动轴轴颈A中心线为基准点进行校“0”。测量离合器主动轴平台至轴中心线距离(测量平台4处对角,记录数据范围,取工作位置平均值),记录测量数据。检查测量数据,互差应不大于0.005mm。完成其余15个平台的测量。检查测量数据,16个平台尺寸应在规定范围内(≥44.70mm),且互差不大于0.01mm。

3 总结

主减速器自由行程离合器主动轴滚子平台的磨损修复技术,关键在于平台的磨修工艺控制和平台位置度的同步监测,需要细致、周密地开展修复实施工作,尤其需要重点识别和控制磨修基准面的确定和磨修裕度,最终做好产品关键性能参数的把控,确保离合器达到装机使用性能要求。