PBAT微孔膜/汉麻水刺非织造布复合功能膜的制备及防水透湿性能

杨 璐,高涵超,王春红,2,王晓云,左 祺,王利剑,赵 润,高 欢

(1. 天津工业大学纺织科学与工程学院天津市非织造布技术工程中心,天津 300387;2. 天津工业大学先进纺织复合材料重点实验室,天津 300387;3. 江苏新视界先进功能纤维创新中心有限公司,江苏苏州 215228)

近年来,全球性流行性传染病频繁爆发,特别是2019 年发现的新冠病毒传播迅速,造成了大量人员的死亡。2020 年1~4 月,我国一次性医用防护服的消耗量约为1.41 亿件,大致为2019 年全年消耗量的33 倍,这使得医用防护材料的生产和使用大幅增加[1,2],同时医用防护材料的回收处理也引起了越来越多研究人员的注意[3]。为了达到较好的阻隔性能,医用防护材料大部分使用不可降解的聚合物材料,对环境污染较大[4,5]。

医用防护材料另一个亟待解决的问题是防水性与透湿性不能兼顾[6]。要使材料不仅具有防水性能,还具有透湿性能,就要确保材料表面具备一定的拒水性,同时又不会阻碍水汽从材料的一侧转移到另一侧。如今多数防水透湿材料主要是通过材料本身所具备的性能及进行改性来实现防水透湿性能。例如,当材料的孔径介于水蒸气分子(0.4 nm)和水滴(20μm)之间时,能允许材料一侧的水蒸气分子透过,而另一侧的水滴则不能进入[7],但这种方法存在孔径大小与孔隙率不能准确控制的问题[8]。

汉麻纤维水刺非织造布不仅吸湿、透气性好,绿色可降解,而且还具有一定的天然功能性(如抗菌、抗紫外性能)[9],常用作医用敷料、洁面巾、面膜、擦拭布等日常材料[10],有应用于医用防护材料的潜质[11]。但若将其作为医用防护材料,其防护性能较差,因此需要对非织造布进行整理或增加防护层[12,13]。王新标等[14]制备了一种兼具防水透湿性的汉麻纤维医用水刺非织造材料,其中包括汉麻纤维层,抑菌层,基布层,防水层等多层复合材料。也有研究将微孔膜应用于水刺非织造布上来达到防水透湿的目的。其中微孔膜一般选用聚四氟乙烯(PTFE)、聚乙烯(PE)或弹性聚氨酯(TPU)材料[15]。这些材料拥有较好的力学性能、耐静水压和透湿性,但不易降解,对环境有一定污染。聚己二酸/对苯二甲酸丁二醇酯(PBAT)不仅具有优良的生物降解性,还具备良好的水蒸气透过性、断裂强力与断裂伸长率[16],将汉麻水刺非织造布与PBAT 微孔膜进行结合,可制备具有防水透湿、绿色可降解等功能的医用防护材料。

本文制备了PBAT 微孔膜/汉麻水刺非织造布复合膜,通过响应曲面法确定了复合膜的最优工艺,探究了覆膜前后材料的防水透湿性能,为汉麻作为医用防护材料提供数据支撑,并扩大汉麻纤维的应用领域。

1 实验部分

1.1 实验材料与仪器

汉麻纤维:江西;棉纤维:山东省新泰市暖心棉花加工厂;PBAT:东莞市展阳高分子材料有限公司;N,N-二甲基甲酰胺(DMF,纯度99.5%)、异丙醇(纯度99.5%)和氯化钙(纯度96%):天津市江天化工技术有限公司;蒸馏水:实验室自制。

开松混合机:XFM,青岛市胶南针织机械厂;罗拉式梳理机:天津工业大学自制;水刺机:SFW1571 ,郑州纺织机械股份有限公司;磁力搅拌器:ZNCL-BS 140,天津讯赫科技有限公司;可调涂膜器:KTQ-150,佛山南北潮电子商有限公司;台式扫描电镜(SEM):Phenom XL,Phenom-World;电子织物强力仪:YG065,莱州市电子仪器有限公司;接触角测量仪:DSA30S,德国KRUSS;滤料孔径测定仪:PSM,TOPAS;数显式织物静水压试验仪:YG812,山东纺织研究院测控设备开发中心;全自动透湿量仪:YG461H,温州大荣纺织仪器有限公司。

1.2 汉麻/棉水刺非织造布的制备

为避免纤维落率对最终成网克重的影响,首先对汉麻与棉混合纤维开松梳理并进行落率计算。根据落率称取一定量的汉麻与棉纤维,通过前期实验,探究出汉麻与棉纤维最优质量比为46、最优面密度为60 g/m2。将上述2 种纤维先进行手动粗略混合,然后使用开松混合机进一步开松混合。将开松完成后的纤维分为质量相等的2 份分别送入梳理机中,输出的2 份纤网互相垂直进行铺放,最后将垂直铺放的2 层纤网通过水刺机加固成为无纺布。将无纺布自然晾干备用。

1.3 PBAT 微孔膜/汉麻水刺非织造布复合膜的制备

首先,将PBAT 溶于适量DMF 中,在90 ℃,500 r/min 搅拌2 h,得到充分混合均匀的PBAT 铸膜液。将铸膜液用涂膜器刮在汉麻/棉水刺无纺布上,暴露在空气中一定时间,再将铸膜液与水刺非织造布一同放进去离子水溶液的凝胶浴中浸泡16 h,待其固化成膜。在此期间,为了完全除去膜中的残余溶剂,每8 h 更换1 次去离子水继续浸泡。最后,将膜取出置于室温无尘空气中干燥待用。

1.4 测试与表征

1.4.1 孔径测试:采用滤料孔径测定仪测量微孔膜的平均孔径。将膜剪切成直径约2 cm 的圆形样品,在膜表面滴加润湿液(异丙醇)使膜充分润湿,进行干湿曲线的测定。

1.4.2 扫描电镜分析:使用台式扫描显微镜(SEM)观察材料的表面形貌。将材料剪切成1 cm×1 cm 大小的方形试样,对样品表面喷金之后放在显微镜下进行观察。

1.4.3 力学性能测试:参考GB/T 24218.3-2010《纺织品非织造布试验方法第3 部分:断裂强力和断裂伸长率的测定》标准,使用织物强力仪对材料的拉伸性能进行测试。利用电子织物强力机测试复合材料的断裂强力和断裂伸长率,试样长为200 mm、宽为50 mm,拉伸速率为100 mm/min。

1.4.4 接触角测试:使用接触角测量仪测试材料表面接触角。以蒸馏水为测试液,液滴体积为0.2μL、注射速度为5μL/s,液滴滴在材料表面10 s 后抓拍照片,通过五点拟合法确定接触角的大小。

1.4.5 耐静水压测试:按照GB/T 4744-1997《纺织织物抗渗水性测定静水压试验》,使用静水压试验仪对材料的耐静水压进行测试。设置升压速率为5 kPa/min、测试面积为100 cm2,当承受试验面的反面出现第3 滴水滴时,此时的压力便为材料的耐静水压。

1.4.6 透湿率测试:参考GB/T 12704.1-2009《纺织品织物透湿性测试方法第1 部分:吸湿法》,使用透湿量仪对材料的透湿性进行测试。以无水氯化钙为吸湿剂,调节试验箱的温度为(38±0.5) ℃,相对湿度为90%±2%,循环气流速度为0.4 m/s,将置有吸湿剂与试样的透湿杯放入试验箱中一定时间后称其质量。按照式(1)计算透湿率:

式中:WVT——透湿率,g/(m2·24 h);m0——初始质量,g;m1——试验质量,g;A——有效面积,m2;t——试验时间,h。

2 结果与讨论

2.1 铸膜工艺参数对PBAT 微孔膜/汉麻水刺非织造布复合膜孔径的影响

2.1.1 铸膜液浓度对孔径的影响:由Fig.1 可以看出,铸膜液浓度越大,形成的膜皮层越厚、平均孔径越小。根据非溶剂致相分离法理论,当聚合物浓度较低时,发生瞬时液-液分相,由于膜的皮层形成大孔,并且亚层中溶剂与非溶剂的扩散传递过程因为皮层中大孔的存在几乎没有阻力,也会形成大孔结构。并且铸膜液浓度较低时,刮涂的过程中膜液会渗入非织造布之间的孔隙,造成一定的缺陷,因此孔径较大。而铸膜液浓度大于14%时,膜液能在非织造布上形成一层均匀的膜并且不渗入布中,故平均孔径的降低趋势较铸膜液小于14%时减小。为使医用防护材料达到防水透湿效果,微孔膜的孔径应介于水蒸气分子(0.4 nm)和水滴(20μm)之间。因此选定最佳铸膜液浓度为14%。

Fig. 1 Effect of casting solution concentration on pore size

Fig. 2 Effect of pre evaporation time on pore size

2.1.2 预蒸发时间对孔径的影响:由Fig.2 可以看出,随着预蒸发时间的延长,复合膜的平均孔径减小。预蒸发时间对与空气接触那一侧的铸膜液的组成及聚合物聚集状态有一定影响。预蒸发时间较短时,空气中的水分与铸膜液中溶剂的交换时间较短,铸膜液中的溶剂挥发较少,所以铸膜液的组成及聚集状态没有发生多大的变化。当预蒸发时间逐渐延长,与空气接触那一侧的铸膜液黏度也会相应增加,使得膜材料浸入凝固浴后立即出现凝胶,增加了传质阻力,阻碍了转化过程中溶剂与非溶剂的交换速率,平均孔径逐渐减小。因此选定最佳预蒸发时间为30 s。

近日,一个国际团队开发出一种纳米机器人,首次实现了让机器人绕过眼球表面抵达视网膜且不对组织造成损害,这一新科技在未来有望用于精准给药领域。

2.1.3 膜厚度对孔径的影响:由Fig.3 可以看出,随着微孔膜厚度的增加,复合膜的平均孔径降低。当微孔膜厚度较薄时,膜浸入凝固浴中,溶剂与非溶剂的交换阻力较小。而随着微孔膜厚度的增加,膜表层能正常进行转化,但厚度限制了非溶剂更深一步的进入,阻碍了转化过程中溶剂与非溶剂的交换,使孔径逐渐减小。因此选定最佳涂层厚度为0.2 mm。

Fig. 3 Effect of membrane thickness on pore size

2.2 响应曲面法对孔径的测试结果与分析

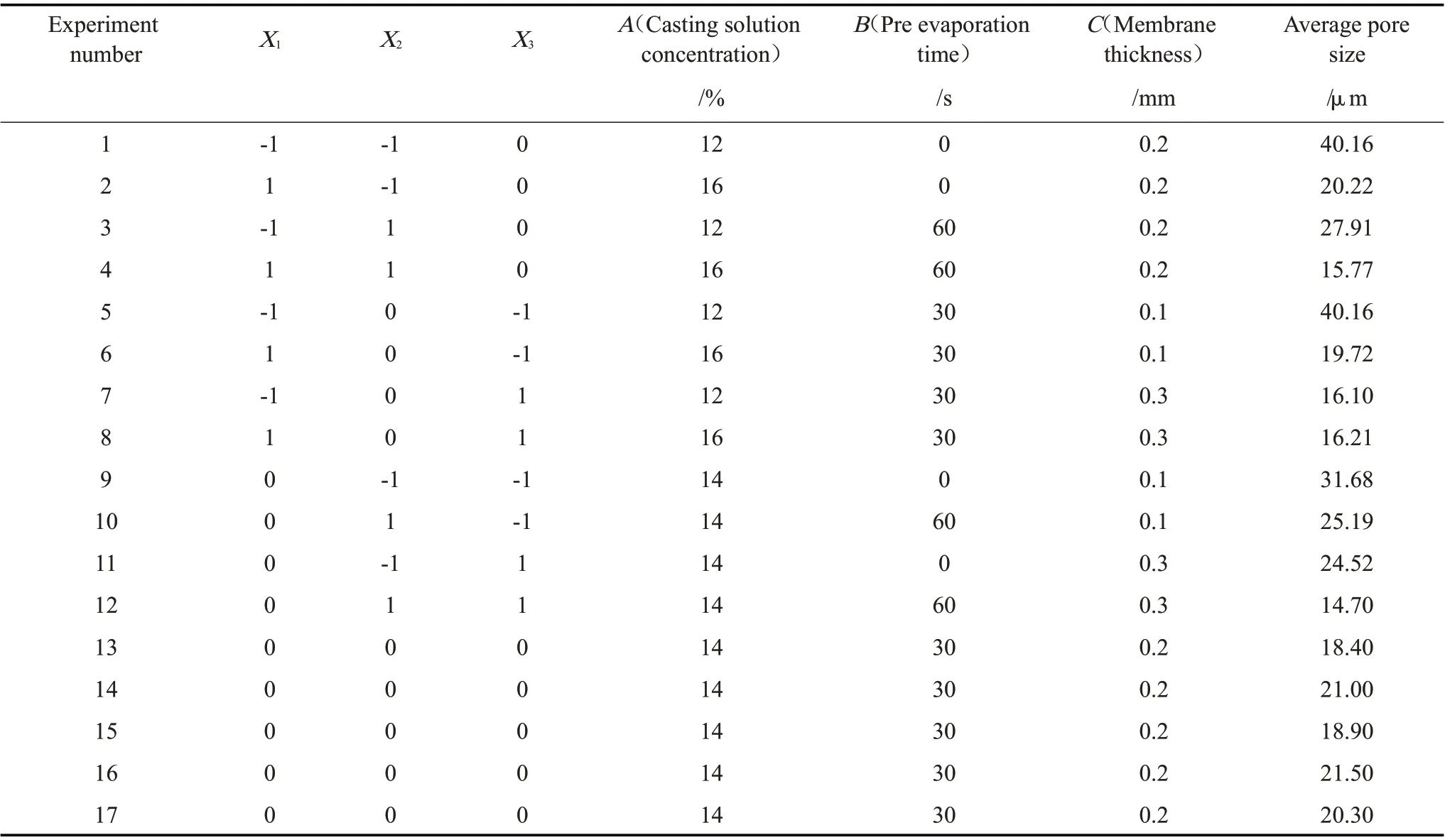

2.2.1 响应曲面试验设计及结果:在单因素实验分析基础上,选取铸膜液浓度(X1)、预蒸发时间(X2)和膜厚度(X3)3 个因素为独立变量,响应值为微孔膜的平均孔径。采用Design-Expert 8.0 软件设计3因素3 水平的17 组随机实验。根据单因素实验的结果,确定三因素的取值范围,即铸膜液浓度为12%~16%、预蒸发时间为0~60 s、膜厚度为0.1~0.3 mm。具体实验结果如Tab.1 所示。对Tab.1 的试验数据进行多元回归拟合,得出全二次多项回归模型为:平均孔径=20.02-6.59×A-4.13×B-5.69×C+1.95×A×B+5.21×A×C-0.83×B×C+2.55×A2+3.45×B2+0.56×C2

Tab. 1 BBD experimental design

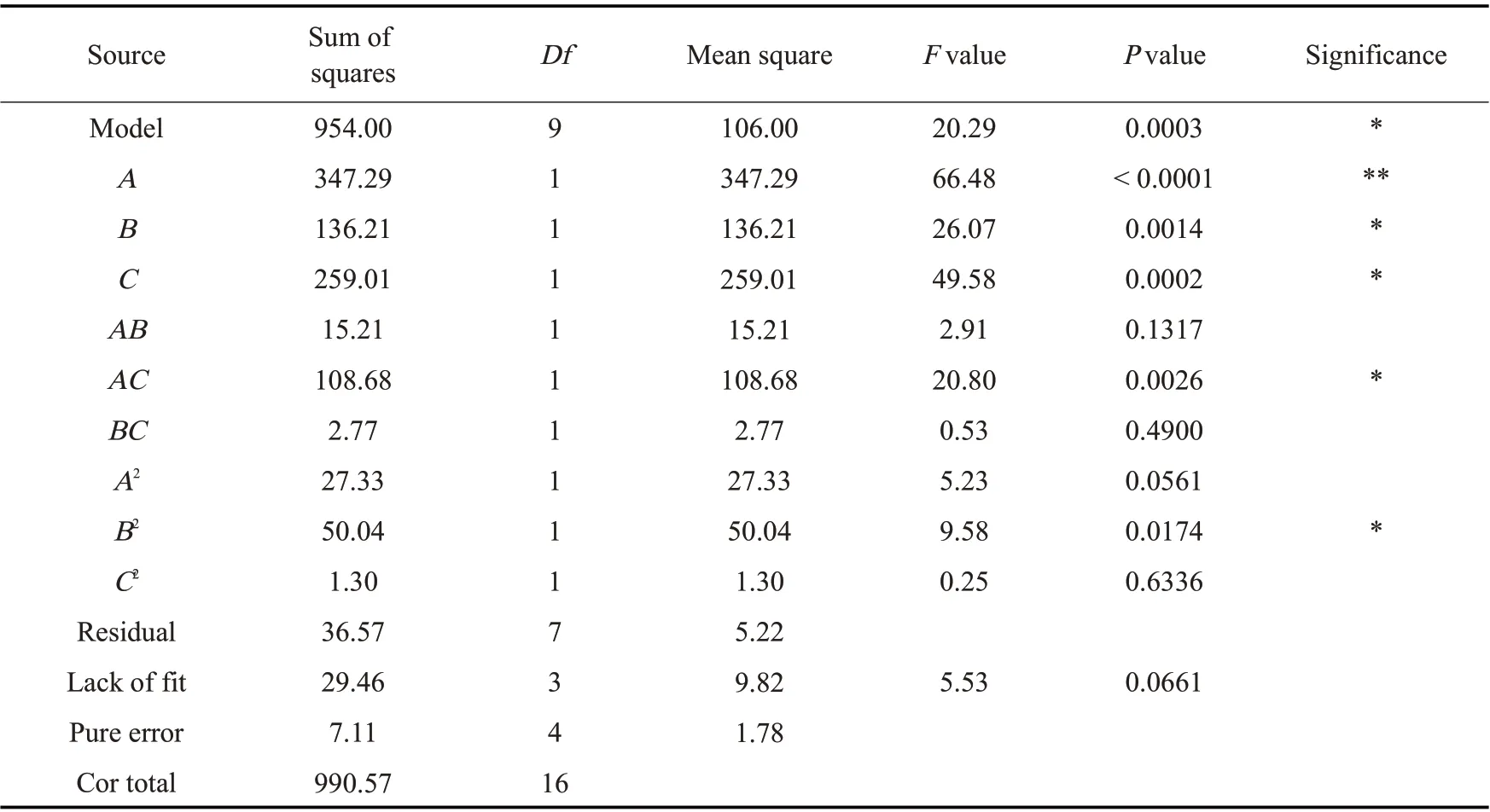

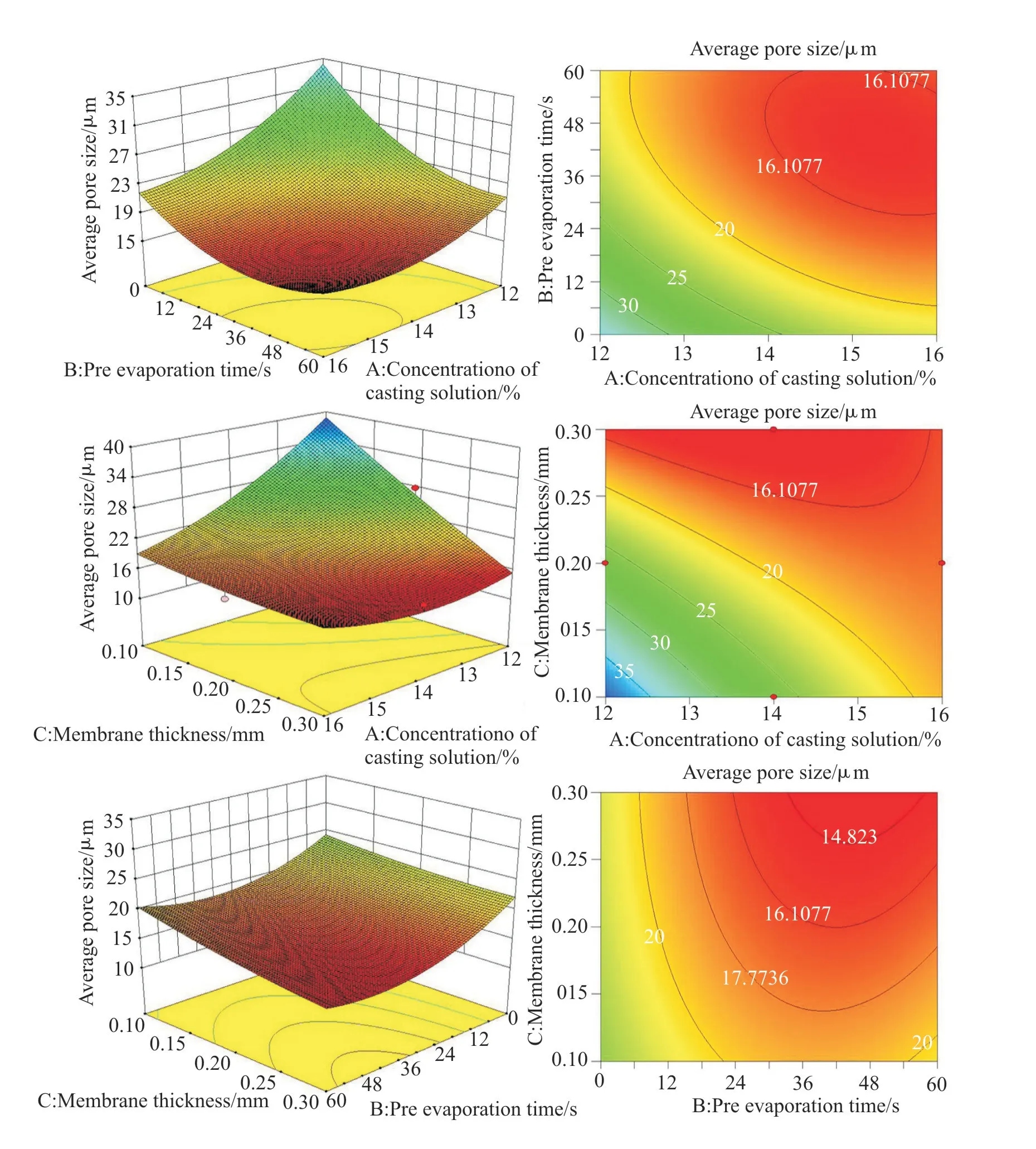

2.2.2 模型建立与结果分析:方差分析结果可表征模型的可靠性,模型的方差分析结果见Tab.2。从表中可知,试验对于平均孔径Y模型P值<0.05,差异显著,表明该条件下2 次方程模拟效果比较显著,回归效果良好。失拟项结果P值为0.0661,满足P>0.05 差异不显著,表明失拟不显著,试验误差较小,模型对试验拟合程度良好。各因素及其交互作用对复合膜平均孔径的影响如Fig.4 所示。由Fig.4 和Tab.2 可知,各线性项X1(铸膜液浓度)、X2(预蒸发时间)、X3(膜厚度)及交互项X1X3(铸膜液浓度与膜厚度的交互作用)对复合膜孔径具有显著影响(P<0.05)。由F值可得,三因素对复合膜孔径的影响大小为X1(铸膜液浓度)>X3(膜厚度)>X2(预蒸发时间)。

Tab.2 Results of BBD experimental design

Fig. 4 Response surface and contour map of interaction of various factors

运用软件分析可知PBAT 微孔膜最佳的制备工艺条件为铸膜液浓度14.34%、预蒸发时间44.63 s、膜厚度0.16 mm,预测复合膜平均孔径20μm。用此条件重复3 次实验,得出复合膜孔径的平均值为20.1μm。与模型方程的预测值仅相差0.1μm,说明该模型能够较好地模拟微孔膜的制备过程和预测复合膜的孔径。

2.3 PBAT 微孔膜/汉麻水刺非织造布复合膜的性能分析

2.3.1 表面形貌分析:Fig.5 为汉麻/棉水刺非织造布和PBAT 微孔膜/汉麻水刺非织造布复合膜的电镜图。从Fig.5(a)可以明显看出,水刺非织造布中的纤维排列杂乱无规律,纤维与纤维之间进行穿插勾结,无纺布孔径较大。由Fig.5(b)可以看出,微孔膜基本可以均匀地覆在水刺非织造布上,只有少部分纤维伸出膜表面,这是因为水刺非织造表面具有一定的粗糙性,而微孔膜较薄,所以不能完全遮盖所有纤维。但露出的纤维对微孔结构影响较小,纤维露出处与膜贴合紧密,大孔较少。

Fig. 5 SEM images of (a)hemp / cotton spunlaced nonwovens and(b) PBAT microporous membrane / hemp spunlaced nonwovens composite membrane

2.3.2 力学性能分析:由Fig.6 可知,汉麻/棉水刺非织造布覆膜后纵向断裂强力得到了较大提升,但断裂伸长率降低;横向断裂强力增加,断裂伸长率变化不大。由拉伸断裂机理可知,复合膜在受到外力拉伸破坏时,微孔膜与水刺无纺布均会承担拉力。在拉伸第1 阶段,外力作用下,复合膜整体开始伸长,主要为微孔膜的伸长及水刺无纺布中纤维的伸直;在第2 阶段,持续外力作用下,水刺无纺布中的纤维伸长变细,还有一部分纤维滑脱或者断裂,微孔膜主要承担拉力,水刺无纺布与微孔膜均出现束腰现象,直至复合膜最终断裂。因PBAT 膜自身的强力较强,与水刺无纺布复合后,复合膜的断裂强度增大。

Fig. 6 Changes of mechanical properties before and after film covering

2.3.3 孔径分析:由Fig.7 可知,覆膜后纤维的平均孔径较覆膜前降低。主要是因为水刺无纺布中纤维与纤维之间抱合不紧密,材料疏松,孔径较大、孔隙通道较长。而覆膜后,微孔膜的孔径较小,整体材料的孔径由微孔膜决定。此外,覆在纤维上的微孔膜,虽然也具有一定的孔径,但由于有纤维的阻挡,不是通孔,因此覆膜后孔径降低,复合材料的孔径减小。

Fig. 7 Changes of pore size and porosity before and after film covering

2.3.4 接触角及耐静水压分析:由Fig.8 可知,水刺非织造布的接触角略大于复合膜的接触角,并且均大于90°,属于疏水材料。虽然汉麻与棉纤维均为亲水性纤维,但水刺非织造材料结构蓬松,表面粗糙,纤维间的孔隙较大,材料润湿时纤维间的毛细水量少,这些都使得水刺非织造材料的接触角增大。但是随着时间的推移,或者施加一定外力后,水滴便会逐渐渗透到非织造布里面。在水刺非织造布上覆一层微孔膜后,材料表面变得较为平滑,使得水滴发生伸展,但由于PBAT 为疏水材料,所以整体材料的接触角仍大于90°。

Fig. 8 Change of contact angle before and after coating

Fig. 9 Variation of hydrostatic pressure resistance before and after coating

由Fig.9 可知,覆膜后材料的耐静水压较覆膜前高。主要是因为覆膜前水刺无纺布的孔隙较大,纤维与纤维缠绕勾结强力较小,耐静水压能力较弱。而覆膜后,微孔膜的孔径较小,并且PBAT 膜本身力学性能较好,其主要承担整体材料的防水性能。因此覆膜后材料的耐静水压较覆膜前高。但是由于复合膜中PBAT 薄膜的厚度仅为0.16 mm,PBAT 膜易受到损伤,在施加持续的水压时,PBAT薄膜抵抗水压的能力仍较弱。

2.3.5透湿性能分析:由Fig.10 可知,覆膜后材料的透湿率较覆膜前降低。在水蒸气透过材料的途径中,气体在孔隙间自然扩散对透湿的贡献最大。水刺非织造布中纤维与纤维之间形成较多孔隙,有利于水汽扩散,因此透湿率较大。而在水刺非织造布上覆微孔膜后,微孔膜均匀地附着在无纺布上,并且微孔膜的孔径较小,因此通道对气态水分子的扩散阻碍较大,水蒸气分子的平均运动自由程变长,并且PBAT 微孔膜为疏水材料,水分子较不易润湿和通过,因此复合材料的透湿率下降。

Fig. 10 Changes of moisture permeability before and after film covering

3 结论

本文以汉麻和棉纤维为原料制备水刺非织造布,并在其上涂覆PBAT 微孔膜,通过响应曲面法确定了微孔膜的最优制备工艺,并对最优制备工艺下的汉麻/棉水刺非织造布与PBAT 微孔膜/汉麻水刺非织造布复合膜的防水透湿性能进行测试了分析。

(1)PBAT 微孔膜/汉麻水刺非织造布复合膜的平均孔径随着铸膜工艺参数——铸膜液浓度、预蒸发时间、膜厚度的增加而下降。根据响应曲面试验设计、建立了复合材料平均孔径的二次多项式回归模型,该回归模型的拟合度较高,实验误差小,可用该模型分析和预测不同制备工艺下复合材料的平均孔径。模型得出试验最优工艺的各项参数为铸膜液浓度14.34%、预蒸发时间44.63 s、膜厚度0.16 mm,预测复合材料孔径为20μm,与实际值仅相差0.1μm。

(2)在水刺非织造布上覆微孔膜后,耐静水压由0.278 kPa 增加至0.608 kPa,透湿量由1693 g/(m2·d)降低至1132 g/(m2·d),接触角略小于覆膜前。

(3)复合膜的表面较水刺非织布平整,孔径较小,水平铺网方向断裂强力由10.46 N 增加为90.42 N,断裂伸长率由54.6%降为29.84%。