不同形态聚对苯二甲酸乙二醇酯对醇解效率的影响

雷丹丹, 曹长林, 孙晓丽, 陈庆华, 胡莎莎, 区菊花, 肖荔人,, 黄宝铨

(1. 福建师范大学化学与材料学院,福建福州 350007;2. 聚合物资源绿色循环利用教育部工程研究中心,福建福州 350007;3. 广东省科学院资源利用与稀土开发研究所,广东广州 510650)

聚对苯二甲酸乙二醇酯(PET)纤维,俗称涤纶,其结构如Fig.1 所示。因其具有优异的化学稳定性、安全性、抗蠕变性和透明性等特性而被广泛应用于包装、服装等领域[1,2]。但伴随全球人口的增长和生活水平的提高,全球平均每年的纺织品消费量翻倍,从每人7 kg 增加到13 kg[3,4],意味着每年有大量的废弃纺织品被遗弃[5,6]。其中大部分废弃的纺织品被焚烧或填埋,其回收再利用率仅为15%[7,8],而大量的PET 废弃产品无法得到合理的回收再利用,造成了极大的环境污染和资源浪费,因此解决PET 废旧纺织品的回收问题刻不容缓。PET 的回收方法分为物理回收法和化学回收法。物理回收法得到的产品是经过了降级处理的,后续的应用受到限制;而化学回收法则可以有效避免降级处理,实现材料的循环再利用,有利于解决PET 资源循环回收再利用的问题[9]。废旧PET 纺织品循环再利用对节约资源、减污降碳具有重要意义,是有效补充我国纺织工业原材料供应、缓解资源环境约束的重要措施,是建立健全绿色低碳循环发展经济体系的重要内容。

Fig.1 Polyethylene terephthalate

化学回收是将PET 完全降解为单体,如对苯二甲酸(TPA)、对苯二甲酸二甲酯(DMT)、对苯二甲酸乙二醇酯(BHET)和乙二醇(EG),或部分降解为低聚物等混合物。常用的化学回收方法有水解[10]、醇解[11]、胺解[12]等回收方法。其中,水解回收对反应设备会造成腐蚀且在酸(碱)性条件下分离产物较困难。而氨解回收在工业上应用鲜有报道。醇解回收反应条件温和且醇解产物选择性较高,因此受到学者们的广泛研究。

Hu 等[2]对废旧PET 纤维的醇解进行了研究,在PET 和EG 质量比为1:3,196 ℃下醇解1 h,PET 转化率与产物产率分别为100%和80%,将所得醇解产物用于合成再生PET,但在醇解过程前,须对PET 纤维进行了热压,前处理过程较复杂,且乙二醇在较高温度下容易发生自聚生成二甘醇(DEG)。为了提高废旧PET 纺织品的醇解效率,醇解过程使用的催化剂也被广泛研究,Xia 等[13]研究了废弃涤棉混合纺织品在离子液体(AmimCl)为催化剂时对其进行回收利用,最终制备了透明的再生纤维素薄膜和较高纯度PET 薄膜。

本文针对目前PET 纺织品回收再利用率低的问题,选用DEG 作为醇解剂,对PET 瓶片、PET 粒料和PET 纤维3 种不同形态的PET 材料进行化学醇解研究,在一步醇解法的基础上提出分步进料醇解法,同等条件下,使反应时间缩短了1/2,且PET 纤维的醇解率明显提高。

1 实验部分

1.1 原料与试剂

PET 瓶片:福建省百川再生资源科技股份有限公司;PET 粒料:纺丝级PET 聚酯切片(牌号CN9015、货号44666);PET 纤维:福建省石狮市福明染整有限公司;二甘醇(DEG)、无水氯化亚锡和甲醇:分析纯,国药集团化学试剂有限公司。

1.2 样品的制备

1.2.1 一步进料醇解法产物的制备:将m(PET)/m

(DEG)=1:2,催化剂(质量分数0.3% PET)加入装有温度计、回流冷凝管和搅拌器的四口烧瓶中,通入氮气保护,油浴加热至设定反应温度(220 ℃),持续搅拌一定时间后停止反应并冷却至室温。将甲醇加入到醇解产物中,进一步搅拌使产物溶解于甲醇中,随后抽滤除去未反应完全的PET 滤渣,收集滤液,将滤液放置冰箱下层,结晶得到白色产物并干燥。按式(1)和式(2)计算反应的醇解率(W)及产率(Y),产物进行后续结构表征。Fig.2 为醇解反应装置。

Fig.2 Degraded polyester reactor

1.2.2 分步进料醇解法产物的制备:将DEG、催化剂(质量分数0.3% PET)加入装有温度计、回流冷凝管和搅拌器的四口烧瓶中,油浴加热至设定反应温度(220 ℃)后再加入PET(m(PET)/m(DEG)=1:2),持续搅拌一定时间后停止反应并冷却至室温。将甲醇加入到醇解产物中,搅拌使大部分产物溶解于甲醇,随后抽滤除去未反应完全的PET 滤渣,收集滤液,将滤液放置冰箱下层,结晶得到白色产物并干燥。按式(1)和式(2)计算反应的醇解率及产率,产物进行后续结构表征。

1.3 测试与表征

1.3.1 扫描电镜表征:对不同形态的PET 进行形貌分析,进行喷金处理。使用加速电压5 kV、电流10μA的场发射扫描电镜(SEM,日本HITACHI Regulus 8100)观察材料形貌。

1.3.2 红外分析:采用AVATAR 360 型FT-IR 傅里叶变换红外光谱仪(FT-IR,美国Thermo Nicolet 公司),KBr 压片,扫描范围为400~4000 cm-1。

1.3.3 热重分析:美国TA-沃特斯TGA 050 型热重分析仪(TG)。测试条件为氮气氛围下,起始温度30 ℃,升温速率20 ℃/min 至900 ℃。

1.3.4 差示扫描量热分析:采用美国沃特斯-DSCQ20 型差示扫描量热仪(DSC)。测试在氮气氛围下进行,起始温度40 ℃,升温速率为10 ℃/min 至300 ℃,随后以10 ℃/min 的速率冷却到40 ℃,再以10 ℃/min 升温至300 ℃。

2 结果与讨论

2.1 PET 材 料 的SEM 分 析

Fig.3 是不同形态的PET 材料的宏观和微观SEM 的形貌图,宏观形貌图(Fig.3(a,b,c)相对应的SEM 微观形貌图Fig.3(d,e,f)。从Fig.3(a)和Fig.3(d)可以看出,白色颗粒表面平整,说明没有受到外力作用,表明颗粒没有出现较大程度的磨损;从Fig.3 (b)和Fig.3 (e)可以看出,白色透明的PET 瓶片表面有明显的划痕,表明瓶片有略微的磨损;从Fig.3 (c) 和Fig.3 (f)可以看出,白色线状的PET 纤维的横截面由多股小单位的纤维组合而成,纤维表面较为光滑,没有出现毛躁及刺边,表明纤维没有出现较大范围的物理磨损和断裂。

Fig.3 SEM morphologies of PET with different crystallinity

2.2 PET 材 料 的DSC 分 析

Fig.4 为PET 粒料、PET 瓶片和PET 纤维的DSC曲线。从图中可以看出,粒料、瓶片和纤维三者的熔点不同。其熔点分别为粒料247 ℃、瓶片244 ℃和纤维253 ℃。纤维的熔点均高于粒料和瓶片,表明纤维在生产过程中由于进行了牵伸,牵伸不仅提高了纤维的结晶度,同时提高了熔点[14]。PET 材料的结晶度可以通过结晶度公式(3)计算,分别为粒料40.52%、瓶片26.67%、纤维43.44%

Fig.4 DSC curves of PET materials with different crystallinity

式中:ΔH——样品熔融焓;w——混合物中PET 的质量分数;ΔHs——PET 样品完全结晶时的热焓值,ΔHs=140 J/g,本文采用的是无混合物的聚酯纤维[15]。

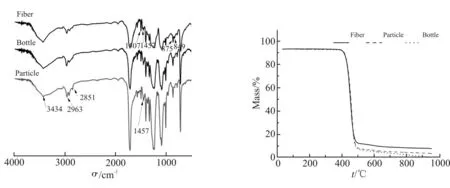

2.3 PET 材 料 的FT-IR 分 析

Fig.5 为不同形态PET 的FT-IR 谱图。从图中可以看出,不同形态PET 的曲线相似,其中3446 cm-1和1134 cm-1处出现的强吸收峰分别对应O—H 和C—O的伸缩振动,表明羟基结构的存在;2963 cm-1,2884 cm-1和1450 cm-1处出现的吸收峰分别对应亚甲基中C—H 的伸缩振动和弯曲振动,表明亚甲基—CH2—结构的存在。由图可见3 种材料的化学结构相似,而纤维的谱带有微小变化,可能是纤维较高的结晶度所致[16],对应PET 纤维分子内的—CH2—,弯曲振动的谱带1457 cm-1减弱、1507 cm-1增强;—CH2面内摇摆振动875 cm-1减弱、849 cm-1增强[17]。

Fig.5 FT-IR spectra of PET materials with different crystallinity

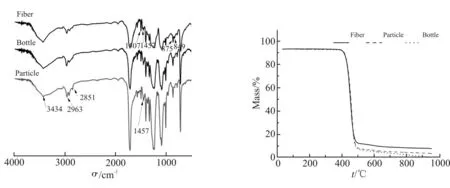

2.4 PET 材 料 的TG 分 析

Fig.6 为PET 粒 料、PET 瓶 片 和PET 纤 维 的 热 失重曲线。从图中可以看出,粒料、瓶片和纤维三者都在390 ℃开始呈明显失重状态。起始分解温度均为390 ℃,终止分解温度为485 ℃,粒料固体残留为6.972%,瓶片固体残留为10.09%,纤维最后固体残留为14.41%。由此可见,当粒料、瓶片和纤维的醇解反应温度在390 ℃以下时,不会存在明显的热分解,说明本文设置的醇解温度在反应过程中不受热分解的影响。

Fig.6 TG curves for PET materials with different crystallinity

2.5 结晶度对PET 材料一步醇解法性能的影响

Fig.7 是一步醇解法PET 瓶片、PET 粒料、PET 纤维的醇解率和产率。从图中可看出,醇解时间为180 min 时,瓶片和粒料醇解率相近,分别为98.8%和98.8%,纤维的醇解率为80.8%;醇解产物的产率依次是瓶片为78.50%、粒料为65.4%、纤维为54.9%。其差异的主要原因在于纤维的结晶度高,熔点也高于瓶片与粒料。因此纤维要达到完全醇解,需要更长的反应时间或更高的反应温度。

Fig.7 Effect of different crystallinity of PET on the performance of alcoholysis

2.6 醇解方法对PET 材料醇解性能的影响

Fig.8 Effect of different processes on glycolysis of PET with different crystallinity

2.7 分步进料醇解产物的FT-IR 分析

采用分步进料醇解的工艺在醇解温度220 ℃、反应时间90 min 时的醇解产物的FT-IR 谱图如Fig.9所示,其中3439 cm-1和1132 cm-1处出现的强吸收峰分别对应O—H 和C—O 的伸缩振动,表明羟基结构的存在;2909 cm-1和2871 cm-1出现的吸收峰分别对应亚甲基中C—H 的伸缩振动和弯曲振动,表明亚甲基—CH2—结构的存在。1718 cm-1和1132 cm-1为C=O 和C—O 的伸缩振动,证明产物中存在酯基,各官能团红外特征吸收峰较为尖锐,表明PET 材料发生了降解。Fig.10 为分步进料醇解产物的分子结构式。

Fig.9 FT-IR spectra of the glycolysis product

Fig.10 Structure of the glycolysis product

2.8 分步进料醇解产物的1H-NMR 分析

Fig.11 与Tab. 1 为醇解产物1H-NMR 谱图极其注解。从图中可以看出,在δ8.12 处出现特征信号,表明产物中存在4 个芳香族质子,说明存在苯环结构;δ4.52,3.74 是连接在酯基上的2 个亚甲基的信号;δ3.60,3.67 分别属于醚键后面的2 个亚甲基质子;δ4.71 处是羟基质子的特征峰。进一步说明主要的产物结构如Fig.10 所示。

Tab. 11H-NMR of the glycolysis product

Fig.111H-NMR of the glycolysis product

2.9 分步进料醇解产物的DSC 分析

Fig.12 为分步进料醇解PET 纤维的醇解产物DSC 曲线。从图中可以看出,在94.42 ℃有1 个较尖锐的熔融峰,表明PET 发生了完全降解,且经过分离提纯后所得产物较为纯净。

Fig.12 DSC curve of the glycolysis product

3 结论

(1)3 种形态PET 的基本特性差异较大。其中PET 纤维的结晶度(43.44%)和熔点(253 ℃)均高于PET 瓶片和PET 粒料,且在设计实验温度下均不会发生热降解。

(2)在反应时间180 min、反应温度为220 ℃时,一步进料醇解PET 材料的醇解率为瓶片98.8%、粒料98.8%、纤维80.8%。

(3)在反应时间90 min、反应温度为220 ℃时,3种不同结晶度PET 材料醇解率为:一步进料醇解法依次为瓶片42.1%、粒料38.5%、纤维28.0%;分布进料醇解法依次为瓶片100%、粒料100%、纤维

92.5%。

综上所述,同等条件下,分步进料醇解法不仅反应时间缩短了1/2,尤其是纤维的醇解率也有明显的提高。为解决废旧PET 纺织品循环再利用提供了科学依据,有效补充了我国纺织工业原材料的供应。