腰果酚对二氧化硅/天然橡胶湿炼胶结构和性能的影响

张俊毅, 陈继凯, 李世昆, 祝欣欣, 王洪振, 成世杰

(1.青岛科技大学高分子科学与工程学院 橡塑材料与工程教育部重点验室,山东青岛 266042;2. 青岛北海密封技术有限公司,山东青岛 266113)

湿法混炼技术是指将炭黑、白炭黑(二氧化硅)等填料预先加工制成水分散体,在液态下与橡胶胶乳充分混合,再经凝聚、脱水、干燥等过程生产橡胶混炼胶的方法[1]。与传统将干胶与炭黑、白炭黑等配合剂在密炼机或开炼机中进行多段干法混炼完全不同[2~5],湿法混炼是在液态条件下进行,可以克服干法混炼工艺中粉状填料飞扬的污染问题,且减少混炼工序的能耗,实现节能减排[6~8];采用湿法混炼工艺,填料分散均匀、制备的产品性能优异。纳米二氧化硅是一种常用的湿法混炼橡胶填料。与传统炭黑相比,二氧化硅能更好地平衡轮胎性能,特别是滚动阻力、生热性和湿路面抓地力,所以二氧化硅是制造绿色轮胎必不可少的补强填料[9]。然而,在与天然橡胶胶乳共混制备湿炼胶时,纳米二氧化硅粒子非常容易团聚,这是由于其颗粒尺寸小、比表面积大和表面能高,使得二氧化硅/天然橡胶复合材料黏度过高、加工能耗大,很大程度上限制了二氧化硅的应用[10~13]。

添加增塑剂到聚合物中时,可降低聚合物的黏度改善加工性能[14]。庞建勋等[15]用芳烃油作为丁苯橡胶的增塑剂。结果表明,可以通过充油量来达到改变充油胶门尼黏度的目的。以往传统橡胶工业使用的石油化学衍生的矿物油增塑剂,如石蜡油、环烷油和芳烃油,因含有多环芳香族化合物,基本上具有致癌性。腰果酚的化学名称为间十五碳烯基苯酚,是一种农业副产品。腰果酚是一种环保型功能增塑剂,在橡胶中易于产生塑化反应,能够提升橡胶的加工性并且具有很好的抗氧化性能,同时还具有成本低和可再生供应的优点[16,17],是橡胶加工中替代矿物油的一种成熟的替代品[18]。Menon 等[19]已经证明了腰果壳油及其衍生物腰果酚可以作为天然橡胶的良好增塑剂。Alexander 等[20]用腰果酚作为增塑剂加入二氧化硅/丁腈橡胶复合材料中,实验结果表明,从力学性能的比较,可以看出腰果酚增塑效果相当于邻苯二甲酸二辛酯(DOP);从老化系数比较,可以看出腰果酚对硫化胶有一定热稳定性。

本文采用湿法混炼的方法,以腰果酚为功能性增塑剂制备易加工的二氧化硅/天然橡胶复合材料;研究腰果酚对复合材料生胶门尼黏度、老化系数和加工性能的影响。与腰果酚作为增塑剂[21,22]的其他报道相比,本文可以直接从相对简单易得的原料中制备复合材料,无需先将腰果酚改性或接枝至其他分子链,具有简单、高效、低成本的优点,为制备门尼黏度较低的复合材料提供了可能性。

1 实验部分

1.1 材料与仪器

天然橡胶胶乳(60%):海南天然橡胶工业集团有限公司;二氧化硅分散液(30%):黑猫炭黑有限责任公司;无水氯化钙:分析级,国药化学试剂有限公司;腰果酚:分析级,滕州市雅兰特生物材料有限公司;乳化剂AES(主要成分为十二烷基硫酸钠和月桂醇聚醚硫酸酯钠):工业级,广州立白企业集团有限公司;氧化锌(ZnO)、硬脂酸(SA)、N-异丙基-N0-苯基-4-苯二胺(4010NA)、2、2’-二硫代二苯并噻唑(DM)、2-巯基苯并噻唑(M)和硫磺(S):均为市售工业级产品。

门尼黏度仪:MV-2000,美国Alpha 公司;双辊筒开炼机:X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪:MDR-2000,美国Alpha 公司;平板硫化仪:VC-150T-3-FTMO-3-RT,深圳佳鑫电子科技有限公司;Zwick 拉力试验机:AT-7000S,德国Zwick Roell 公司;邵尔硬度计:GT-GS-MB,中国台湾高铁检测仪器有限公司;回弹实验机:GT-7042-RE,中国台湾高铁检测仪器有限公司;恒温老化箱:GT-7012-AB,高特威尔检测仪器有限公司;橡胶加工分析仪:RPA-2000,美国Alpha 公司;动态力学热分析仪:242,德国NETZSCH 公司;屈挠疲劳实验机:GT-7011-DHD,中国台湾高铁检测仪器有限公司;扫描电子显微镜:JSM-7500F,日本电子有限公司。

1.2 实验配方

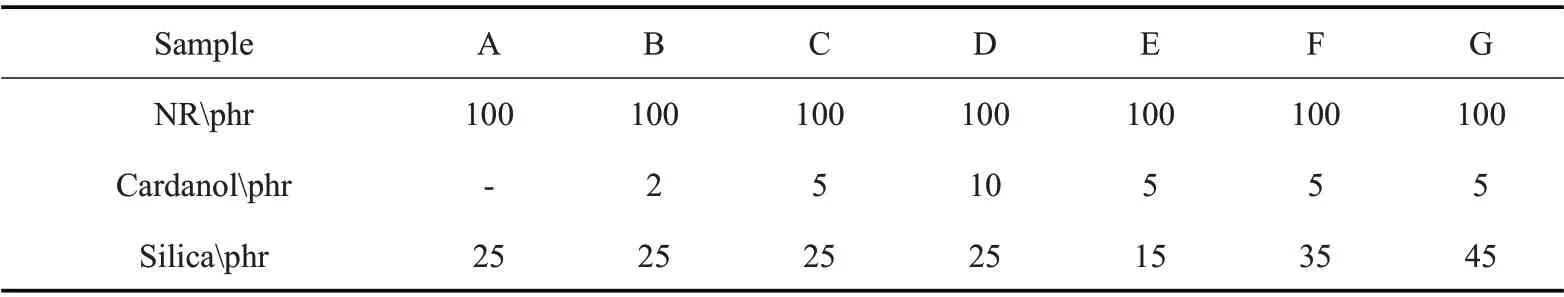

腰果酚、二氧化硅为变量,实验变量配方见Tab.1。

Tab.1 Experimental formula

1.3 增塑剂乳化

按配方称取定量的增塑剂于高速乳化机中,将增塑剂质量分数10%的混合固体乳化剂溶于水中制成10%的水溶液,然后加入乳化机中,进行混合乳化,10 min 后,制得增塑剂乳化液,乳化完成及静置24 h 后乳液情况分别如Fig.1(a)和Fig.1(b)所示。

Fig.1 Emulsification of plasticizer(a):plasticizer lotion just after emulsification;(b):plasticizer lotion after standing for 24 h

1.4 试样制备

先用去离子水稀释质量分数60%天然橡胶胶乳至质量分数为30%,用质量分数5%氢氧化钠水溶液调节二氧化硅分散液的pH 至8~9。在机械搅拌作用下将二氧化硅分散液加入到一定量的天然橡胶胶乳中搅拌5 min,再加入腰果酚乳化液继续搅拌30 min,与天然橡胶胶乳和二氧化硅分散液混合均匀,然后使用质量分数5%氯化钙水溶液絮凝。将凝固后的复合材料制成小胶块,用自来水清洗浸泡小胶块,12 h 后更换1 次水,浸泡24 h 后可去除多余的Ca2+。然后将小胶块在空气烘箱中105 ℃脱水、干燥,制得腰果酚/NR/SiO2复合材料。

将腰果酚/NR/SiO2复合材料与其他配合剂在开放式炼胶机上混炼、下片。复合材料必须放置24 h,将一块近似圆形的复合材料切割并放入无转子硫化仪中,以测量150 ℃的硫化特性。根据正硫化时间,采用平板硫化仪硫化复合材料获得硫化橡胶。

1.5 性能测试

1.5.1 门尼黏度测试:按国标GB/T1232.1-2016 进行测试。选用大转子,剪取上下各10 g 的复合材料生胶,测试温度为100 ℃,预热1 min,测试4 min,在门尼黏度仪上测试。

1.5.2 硫化特性测试:按照国标GB/T16584-2009 进行测试,测定混炼胶的焦烧时间和工艺正硫化时间等数据。测试温度为150 ℃,用无转子硫化仪测试。

1.5.3 力学性能测试:拉伸性能按照国标GB/T528-2009 进行测试。在Zwick/Roell Z005 万能试验机上,以500 mm/min 的标准拉伸速度测试拉伸性能。哑铃形试件的试验段尺寸为长(25±0.5) mm×宽(4±0.1) mm×厚(2±0.03) mm,取5 个测试数据的中位数作为测试结果。撕裂性能按照国标GB/T529-2008进行测试。在Zwick/Roell Z005 万能试验机上,按照ISO 34-1:2004 标准测量撕裂性能。直角型试样以500 mm/min 的标准速度拉伸。对每个样本进行3 次以上的测试,取3 个数据的中位数作为测试结果。

1.5.4 硬度和回弹性测试:硬度按照国标GB/531.1-2008 进行测试,用邵尔硬度仪测试,在试样受到1 kg 负荷后读数,测试点不少于3 个,取中值为测试结果。

回弹性能按照国标GB/T1681-2009 采用回弹试验机进行测试。样品厚度为(12±0.5) mm,测试温度为室温,每个试样测定3 点,取中间值作为测试结果。

1.5.5 RPA 测试:采用橡胶加工分析仪频率扫描模式进行测试,测试温度为100 ℃。剪取5 g 左右的生胶圆片试样,轴向力15 N,在7%应变下,扫描频率范围为0~30 Hz。

1.5.6 DMA 测试:硫化胶的动态力学性能在美国Alpha 公司动态力学热分析仪上进行测试。试样尺寸长度为50 mm、宽度为4 mm、厚度为2 mm,在拉伸模式下,以10 Hz 的频率施加正弦应力,应变幅度为0.1%,对矩形几何形状的试样进行频繁弯曲,同时以3 ℃/min 的速率将温度从-80 ℃加热至80 ℃。记录储能模量(G′)、损耗模量(G")和损耗因子(tanδ)。

1.5.7 热空气老化测试:按照国标GB/T3512-2014进行测试。将试样放置于温度为100 ℃的恒温老化箱中老化24 h,取出后放置至少16 h,然后测试其拉伸强度、拉断伸长率等数据。

1.5.8 屈挠龟裂测试:按照国标GB/T13934-2006 进行测试,用规定的刀具在试样沟槽部位的中心预先割口,割口应与沟槽纵轴平行并与试样表面垂直,割口的长度记做L。将夹持器分开装上试样,沟槽位于夹持器的中心位置,试样平展不受张力的作用。调节屈挠的次数,启动仪器,记录割口从L增长到L+2mm 时的屈挠次数、割口从L增长到L+6 mm 时的屈挠次数、割口从L+6 mm 增长到L+10 mm 时的屈挠次数。

2 结果与讨论

2.1 乳化剂种类对腰果酚乳化效果分析

乳化剂的选择是制备腰果酚乳化液的重要步骤,乳化剂种类直接影响乳化液的形成和稳定性。乳化剂的选择是否合理,不仅涉及到乳化液体系是否稳定,制备过程是否正常进行,而且对乳化液的使用有着直接的影响,因而制备乳化液的过程中,选择乳化剂十分关键。本实验选取了3 种乳化剂AES、烷基酚聚氧乙烯醚-10(OP-10)和大豆卵磷脂(Soy lecithin),对比考察了3 种乳化剂的乳化效果,观察乳化后乳液与水的分层情况,试验结果如Tab.2 所示。可以看出,加入AES 对腰果酚乳化,乳化液均一稳定,未出现油水分层,乳化效果最佳,所以本实验选取AES 作为腰果酚的乳化剂。

Tab.2 Emulsifying effect of emulsifier

2.2 加工性能分析

为了考察腰果酚对SiO2/NR 复合材料的增塑作用,本文研究了腰果酚加入量对SiO2/NR 复合材料生胶门尼黏度的影响,结果如Fig.2 所示。门尼黏度是衡量复合材料加工性能的重要指标。门尼黏度越低,胶料流动性越好,流动性越好的胶料后期加工会越容易。二氧化硅用量相同条件下,生胶的门尼黏度随着腰果酚的用量增多而逐渐降低,其中,腰果酚用量为10 phr 试样D 的门尼黏度从空白样A的87.94 降低至41.27。然而,腰果酚用量相同条件下,生胶的门尼黏度随着二氧化硅的用量增加而逐渐提升。这是因为,腰果酚作为NR/SiO2复合材料增塑剂,通过对二氧化硅的润湿,使二氧化硅粒子更均匀地分散在天然橡胶中,产生更均质的产品。腰果酚对二氧化硅具有较好的润湿性,这是由于腰果酚较低的黏度以及与二氧化硅相似的结构。所以,二氧化硅分散体在橡胶相中的分散程度提升,并改善了NR/SiO2复合材料的可加工性。

Fig.2 Mooney viscosity of compounds

2.3 硫化特性分析

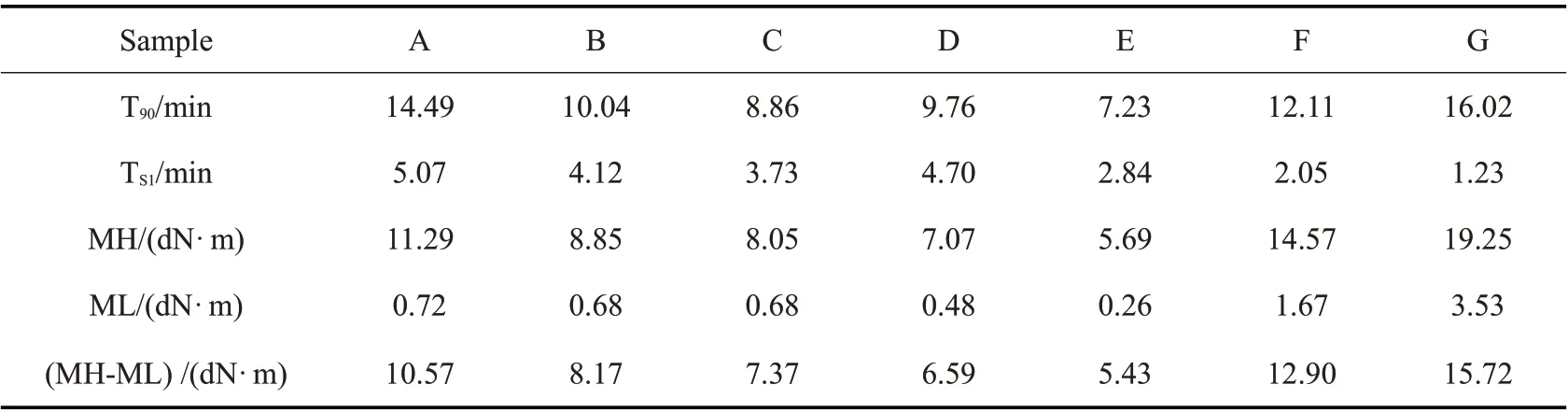

不同腰果酚加入量的SiO2/NR 复合材料混炼胶在150 ℃的硫化特性如Tab. 3 和Fig.3 所示。最小扭矩值(ML)是表征混炼胶流动性的指标,其数据越小,胶料的流动性越好。二氧化硅用量相同时条件下,添加腰果酚的SiO2/NR 复合材料的ML 都小于未添加腰果酚的SiO2/NR 化合物,流动性均有所增强,ML 随着腰果酚用量的增加而降低,这与门尼黏度的结果相一致。这是由于,腰果酚的脂肪族长侧链有利于分子链之间的滑动,有利于胶料流动性的改善。在硫化过程含腰果酚的化合物获得较低的最小扭矩值表明较低的剪切模量和更有效的塑化作用。

Tab.3 Vulcanization characteristics of rubber compounds

Fig. 3 Relationship between torque and time of compounds

理论上,扭矩差(MH-ML)代表剪切动态模量,它与橡胶化合物的总交联密度间接相关[22~25]。其值越高,交联密度越高。由表可以看出,二氧化硅用量相同条件下,添加腰果酚的SiO2/NR 交联程度都小于未添加腰果酚的SiO2/NR。随着腰果酚用量的增加,复合物的交联密度逐渐降低。交联密度的降低表明分子链间的交联点数相应降低。这是由于主链的单键在交联点附近的内部旋转受阻,交联点数目降低,复合材料分子链的柔顺性增加,分子链能够发生滑移。因而,加入腰果酚能够使化合物有更好的流动性,利于加工。腰果酚用量相同条件下,添加腰果酚的SiO2/NR 化合物交联程度随着二氧化硅用量的增加而增加,化合物的交联密度逐渐升高,二氧化硅用量增加,二氧化硅粒子与橡胶烃粒子接触面积增大,形成较多的填料-分子链网络结构,网络结构致密化,因此交联程度增大。

最佳硫化时间(T90)也被称为技术硫化时间。添加腰果酚的化合物的T90都短于未添加腰果酚的化合物,二氧化硅用量相同时,T90随着腰果酚含量的增加而逐渐缩短,这是因为,腰果酚脂肪族长链上含有双键,双键可以促进橡胶分子链交联网络的形成,所以可以加快硫化速度。然而,腰果酚用量相同条件下,化合物的T90的值随着二氧化硅用量的增加而延长,原因是二氧化硅表面有吸附作用会强烈地吸附胶料中的促进剂,从而对化合物有延迟硫化的作用。

2.4 物理力学性能

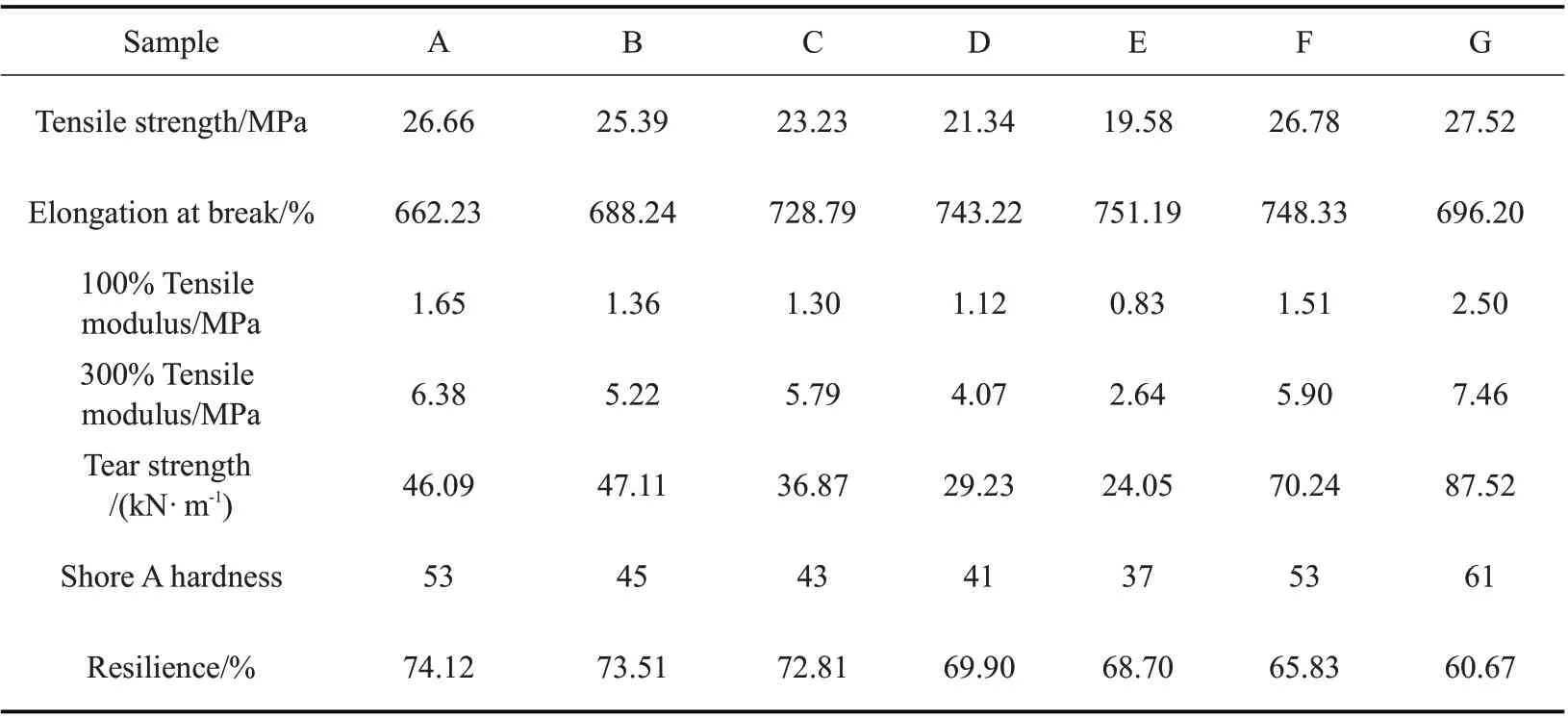

采用腰果酚为增塑剂,考察不同腰果酚加入量增塑SiO2/NR 复合材料硫化胶的力学性能,结果如Tab.4 和Fig.4 所示。添加腰果酚的SiO2/NR 复合材料硫化胶的拉伸强度、100%定伸应力和300%定伸应力均略小于未添加腰果酚的SiO2/NR 复合材料硫化胶,二氧化硅用量相同条件下,复合材料硫化胶的拉伸强度、100%定伸应力和300%定伸应力随着腰果酚用量的增加而逐渐下降,添加腰果酚的SiO2/NR 复合材料硫化胶的拉断伸长率均大于未添加腰果酚的SiO2/NR 复合材料硫化胶,二氧化硅用量相同条件下,复合材料硫化胶的拉断伸长率随着腰果酚用量增加而逐步提升,这与硫化胶的交联密度逐渐降低有关,交联密度越低,100%定伸应力和300%定伸应力越小,拉断伸长率越高。这是因为,当硫化胶受到外力变形时,橡胶分子链之间可能产生相对滑移,流动性增强,从而达到增强拉断伸长率的效果。腰果酚用量为10 phr 的D 硫化胶的拉伸强度和定伸应力最低,拉断伸长率最高,这是由于其交联密度最低和填料分散最好共同作用的结果。

Fig.4 Relationship between stress and strain of compounds

Tab.4 Physical and mechanical properties of vulcanizates

从Tab.4 可知,添加腰果酚的SiO2/NR 复合材料硫化胶的撕裂强度均小于未添加腰果酚的SiO2/NR复合材料硫化胶,二氧化硅用量相同条件下,复合材料硫化胶的撕裂强度随着腰果酚用量的增加而下降。这是由于腰果酚会降低复合材料抵抗缺口附近应力集中的能力,降低了复合材料的韧性。

从表可知,添加腰果酚的SiO2/NR 复合材料硫化胶的硬度显著降低,这可能是由于腰果酚降低了胶料的刚性,增加了分子链的流动性。硫化胶中交联点数量的减少使得橡胶分子链在外力作用下变形时较容易相对移动,而在外力去除后硫化胶恢复到接近原始形状能力较低,材料的回弹性有所降低。

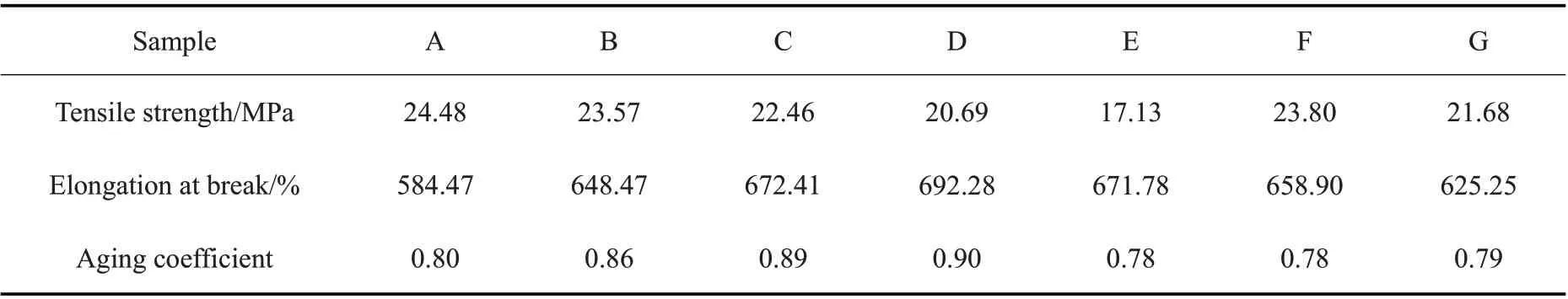

腰果酚增塑的SiO2/NR 复合材料硫化胶在空气环境100 ℃老化后的拉伸强度和拉断伸长率的老化规律如Tab. 5 所示。在100 ℃下热空气老化24 h后,所有复合材料硫化胶的拉伸强度和断裂伸长率均有所下降。这是由于热空气老化是自由基链式自催化氧化反应,造成橡胶分子链断裂、相对分子质量降低,产生低分子化合物,使得力学性能降低。添加腰果酚的复合材料老化系数均大于空白样A,二氧化硅用量相同条件下,复合材料硫化胶的老化系数随着腰果酚用量的增加而逐渐增大,原因是腰果酚苯环上的酚羟基能够捕捉活性自由基并与之结合生成稳定化合物和低活性自由基,使其具有抗氧化作用,从而提升了硫化胶的耐老化性能,然而,腰果酚用量相同时,改变化合物中二氧化硅的用量,化合物的老化系数变化不大。

Tab.5 Hot air aging of composites

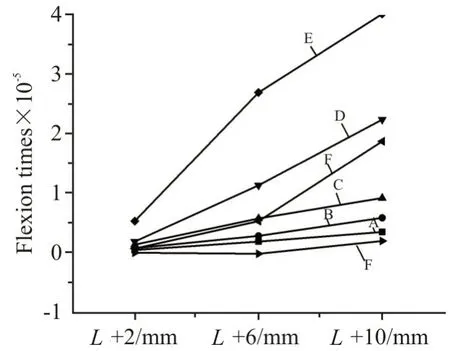

添加腰果酚的SiO2/NR 复合材料硫化胶达到龟裂裂口等级的屈挠次数如Fig.5 所示。空白样A 硫化胶达到每个龟裂程度等级时屈挠次数最少,说明其耐屈挠性能最差;添加腰果酚的SiO2/NR 复合材料硫化胶达到每个龟裂程度等级时屈挠次数明显增加。二氧化硅用量相同条件下,复合材料硫化胶达到每个龟裂程度等级时屈挠次数随着腰果酚用量的增加而逐步增多,反映了腰果酚能改善复合材料的耐屈挠疲劳性能。这是由于增塑剂腰果酚使用二氧化硅在橡胶基体中的分散性和相容性提高,在受到反复屈挠作用时,不易引发局部缺陷龟裂。

Fig.5 Flex crack resistance of composites

2.5 动态力学性能

腰果酚增塑的SiO2/NR 复合材料生胶的储能模量-应变曲线如Fig.6 所示,所有复合材料生胶的储能模量(G’)都随着应变的增加而降低,这被定义为佩恩效应。佩恩效应的强度表明了切片橡胶填料的分散性,通常通过低应变和高应变下的G′(ΔG′)的差异来测量[26]。ΔG′越小,填料在橡胶中的分散越好。天然橡胶会自发地形成三维空间网络,从而改善复合材料的G’性能。增加的应变将导致填料的三维网络的变形或断裂,例如,在小应变下,G’产生轻微的变化。然而,当应变超过10%时,网络的破坏率迅速增加,G’下降得更快。这是因为分子的收缩从最初的收缩到逐渐的破裂,并且填料网络的失效大于重建,导致填料网络的损坏大于重建。

Fig.6 Relationship between G’ and strain of compounds

通过对不同胶料的曲线比较,由Fig.6 可知,不同胶料的Payne 效应,二氧化硅用量相同条件下,添加腰果酚的SiO2/NR 的Payne 效应明显低于未添加腰果酚的SiO2/NR。原因是二氧化硅在橡胶基体中的相容性和分散性得到了很大的提高,且与天然橡胶分子链结合和吸附能力更强。然而,腰果酚用量相同时,Payne 效应随着二氧化硅用量增加而增强,这是因为填料过多易发生相互作用,形成团聚,导致在橡胶基体中分散性差。

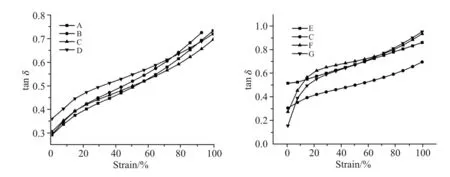

腰果酚增塑的SiO2/NR 复合材料生胶的损耗因子-应变曲线如Fig.7 所示,所有复合材料的损耗系数(tanδ)都呈现出一个趋势,随应变增加,tanδ的增加速率为应变大于10%后加速。这是因为橡胶分子链的运动在小应变下属于高弹性变形,复合材料的滞后性弱,且具有良好的力学性能其内耗很小。当应变达到一定值时,发生相对滑移或断裂橡胶分子链之间,与填料颗粒的摩擦增大,导致橡胶分子链间的摩擦增大内耗。当填料粒子分散得更均匀,与橡胶的作用面积大,使运动受限的链段数增多,从而使复合材料在高应变下具有了更大的tanδ,因此tanδ的大小可以反映橡胶的加工性能。通过比较同一应变下不同复合材料的tanδ,二氧化硅用量相同时,添加腰果酚SiO2/NR 复合材料的tanδ明显高于空白样A,tanδ随着腰果酚用量的增加而增大。腰果酚用量相同时,随着二氧化硅用量的增加,tanδ增大。原因是腰果酚能够进入NR 分子内,增大橡胶分子间距离、减弱分子间作用力,使大分子链较易滑动,增大了NR 的柔软性和流动性,有利于二氧化硅粒子的分散,降低了复合材料的黏度,从而提升了橡胶加工性能。

Fig.7 Relationship between tanδand strain of compounds

不同腰果酚加入量的SiO2/NR 复合材料硫化胶的DMA 曲线如Fig.8 所示。从中可以看出玻璃化转变温度(Tg)从高到低依次为C,A,B 和E,原因是随着复合材料交联密度的降低,分子链的柔顺性上升,Tg会向低温区域移动,这表明了添加2 phr 和10 phr 腰果酚可以增大天然橡胶分子链间距离、减少大分子间作用力,使大分子链容易滑动,复合材料的分子链流动性增强。一般以0 ℃的tanδ值表征胶料的抗湿滑性能,其值越大,抗湿滑性能越好。从图可以看出,0 ℃时,添加10 phr 增塑剂腰果酚的实验组D 的tanδ值最高,并且tanδ值随着腰果酚的用量增加而增大,表明加入增塑剂腰果酚后,其抗湿滑性比空白样A 优异,同时滚动阻力较空白样A 组有所增大。

Fig.8 Relationship between tanδ and temperature of vulcanizates

2.6 增塑剂用量对腰果酚/白炭黑/天然橡胶复合材料的SEM 分析

Fig.9 为不同腰果酚加入量的SiO2/NR 复合材料硫化胶拉伸断裂面的5000 倍和20000 倍的扫描电镜图片。Fig.9A(a)是未加入增塑剂的SiO2/NR 复合材料断裂面5000 倍扫描电镜图片,由图可见,未加入增塑剂的SiO2/NR 复合材料断裂面不平整,二氧化硅分布在橡胶基体中十分不均匀,断面上的纳米二氧化硅粒子在天然橡胶基体发生了团聚。Fig.9B(b)是加入2 phr 腰果酚SiO2/NR 复合材料断裂面20000倍扫描电镜图片,可以看出,二氧化硅粒径较大,粒子表面较清晰,这表明纳米二氧化硅在天然胶基体中分散性较差,这会导致其容易发生应力集中。二氧化硅量相同时,随着腰果酚用量的增加,复合材料拉伸断裂面上裸露的纳米二氧化硅粒子粒径逐渐减小,反映了纳米二氧化硅粒子在天然橡胶基体中分散性有所提高,这说明增塑剂腰果酚因其优秀的加工流动性,改善了纳米二氧化硅在天然橡胶基体中分散性与相容性,优化了复合材料的结构,从而改善了复合材料的性能。

Fig.9 SEM images of(a)5000 times and(b)20000 times of the tensile fracture surface of SiO2/NR composite vulcanizates with cardanol added with(A)0 phr,(B)2 phr,(C)5 phr and(D)10 phr

3 结论

以优选的乳化剂实现了功能性增塑剂腰果酚的稳定乳化,并用腰果酚作为增塑剂,以天然橡胶胶乳和二氧化硅分散液为原料,制备出门尼黏度大幅降低的复合材料,其加工性能显著提升,为采用湿法混炼工艺加入增塑剂制备均匀且性能稳定的产品提供了借鉴意义。

(1)使用腰果酚增塑SiO2/NR 复合材料,当腰果酚加入量从0 phr 增加到10 phr,生胶的门尼黏度显著降低,但硫化胶物理力学性能变化较小,因此,当SiO2用量为25 phr、腰果酚用量为5 phr 时,可以制备出门尼黏度较低且拉伸强度稳定在23.23 MPa 的复合材料硫化胶。

(2)由Payne 效应和扫描电镜分析可知,增塑剂腰果酚可有效提高SiO2在天然橡胶基质中的分散性。当SiO2用量为25 phr、腰果酚用量为5 phr 时,复合材料的抗湿滑性最佳。

(3)功能型增塑剂腰果酚的加入使复合材料的老化系数明显增大,耐热氧老化性能显著提升,抗老化性能明显改善。