120 m钻井液转接系统研制

左文佳,张虎山,徐小鹏,牛保平,春晨,2,行浩楠,索文涛

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002)

0 引言

在石油天然气钻采过程中,为了提高钻井效率,减少非钻井作业时间,进行井工厂、丛式井作业模式,钻机主体部分采用导轨式移运或者步进式移运,实现井口间或井口排间的移运。为了减少井场内的拆装时间,钻机配套的动力区、泥浆泵区、固控区不需要搬迁,其中固控系统采用钻井液导流的方式实现井口泥浆到固控系统的泥浆传输。但是随着井口数的增加及井间距的加大,针对国外某项目要实现120 m钻井液的传输,就无法采用钻井液导流的方式实现钻井液的传输,容易造成岩屑的沉淀及流动性差,无法满足正常的作业需求。通常在远距离丛式井作业时采用固控系统整体搬迁,在新的井口位置重新组装,整套固控系统的拆卸、搬迁、安装需要4~5 d时间完成。虽然利用目前的固控系统可以达到预期的效果,但是所需要的成本相对较高,拆装钻井周期较长[1]。

为了解决丛式井作业固控系统拆装时间长、远距离传输钻井液的流动性差的问题,开发了一种适用于远距离丛式井作业的钻井液转接系统,能够满足在120 m的钻井液传输,并可实现自动化控制,无人值守。整套系统按照7000 m钻机设计,满足7000 m钻机水基钻井液和油基钻井液钻井作业要求,开发出用于在作业中固控系统无需随钻机整体移运,在远距离输送时钻井液的预处理和传送,并能够实现钻井液防沉砂及解决不同开次的钻井作业钻井液排量不同引起钻井液传输的溢流和吸空问题等功能的钻井液转接系统。

1 技术分析

1.1 总体方案

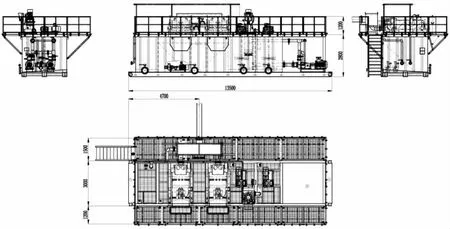

钻井液转接系统布置图如图1所示,钻井液转接系统为整体一体化设计,包括1个罐体,罐体依次分为4个仓,包括计量仓、沉砂仓、除气仓、传输仓,罐体上依次设置有泥浆分配器、振动筛、搅拌器、除气器,以及其它辅助设备和相关配套的管线、阀门等。系统具有钻井液的预处理、满足120 m钻井液的远距离传输功能,可以实现对井口返回钻井液的筛分、除气、搅拌及传输;满足起下钻工况下钻井液的计量和补给。在钻井丛式井作业中,原固控系统不需要移动,只需要移动钻井液转接系统并连接钻井液转接系统和原固控系统的振动筛罐之间的管线即可,大大减少非钻井作业的周期,提高整体钻井效率。

图1 钻井液转接系统布局图

图2 120 m传输管排在井场调试

1.2 钻井液转接系统流程

1.2.1 钻井液的预处理流程

从井口返回的钻井液通过钻井液回流管进入钻井液分配器,钻井液分配器将其均匀分配给2台振动筛,筛除较大的固相颗粒;经振动筛处理后钻井液进入沉砂仓,沉淀分离部分固相,沉砂仓里的钻井液高位溢流到除气仓,搅拌器防止钻井液自然沉淀,除气器将除气仓钻井液中的有害气体去除后钻井液进入传输仓,最后,通过2台传输泵将钻井液输送到原固控系统中。在除气仓,当钻井液遭气侵性能改变时,需启动除气器将除气仓内的含气钻井液进行除气处理,处理后再排入传输仓。若钻井液性能良好,没有气侵,不必进行除气处理。除气仓与传输仓中的钻井液可通过2台传输泵不断地在除气仓与传输仓之间自循环,进一步加强钻井液的预处理。

1.2.2 钻井液的自动传输流程

2台传输泵将钻井液输送到原固控系统中,司钻可通过防爆控制箱远程操作,将传输泵的起动方式选择为“远程”,此时可通过司钻房操作盒里的启停按钮控制起停,实现钻井液自动传输。钻井液转接系统配备电动阀门,所有阀门均配备电动执行器,该电动执行器对阀门可实现开启、关闭或调节,实现阀门远程控制、集控和自控,提高自动化程度,降低工人劳动效率,钻井液传输无需人工值守,实现钻井液自动传输功能。在传输仓设置液位传感计,实现液位监测功能。液位计配合传感器和精密电子元器件等构成的电子模块和变送器模块,可以变送输出电信号,从而实现现场观测和远程控制的结合。

1.2.3 钻井液补给工艺流程

提升钻具时,井筒内环空造成钻井液缺少,司钻启动振动筛下方的2台补给泵,补给泵可吸入计量仓中的钻井液,然后钻井液通过管线进入喇叭口中,最终进入井筒内。运行补给泵时间长短决定所需补充泥浆的容积,计量仓中液位传感器把信号传递给仪表系统,仪表系统后台计算后把信号传递显示器,司钻房可显示泥浆的容积,司钻可方便地判断关闭补给泵的时机,即完成了提升钻具工况的补给泥浆的情况;下放钻具时计量仓中的液位传感器检测到泥浆液位的高度变化,反馈给仪表系统,通过后台运算后反馈给司钻房显示,可以根据起钻前后计量仓中钻井液的容积变化来判断井下钻井液漏失的情况,提醒司钻及时调整泥浆性能。

1.3 技术参数

1.3.1 传输泵的选型

传输距离为150 m,传输高差为3 m,传输管内径d=263 mm;泥浆密度ρ=2.5×103kg/m3;根据排出口高度、沿程压力损失、局部压力损失,计算传输泵实际需要的压力为0.129 MPa,算得泵的扬程H=33 m;校核离心泵需求功率为41.5 kW。最终确定离心泵流量为240 m3/h,扬程为37 m,电动机功率为75 kW,叶轮直径为13 in。

1.3.2 钻井液罐截面的确定

最小钻井液转接罐截面积(CHSA)为:CHSA=Q/1.63[2]。式中:CHSA为最小的钻井液罐截面积;Q为最大循环量,m3/min。SB6×8J-13钻井液传输泵最大处理量为4 m3/min,计算得CHSA为2.45 m2。钻井液罐的实际截面图如图3所示,有效截面积为5.7 m2>2.45 m2,完全满足气体释放要求,保证了钻井液的性能[3]。

图3 钻井液转接系统流程图

1.3.3 主要技术参数

系统有效容积为40 m3(含沉沙仓),系统总装机功率约为200 kW,罐体数量为1件,钻井液转接罐尺寸为13.5 m×3 m×2.8 m,最大处理能力为240 m3/h,传输管排为120 m。

2 创新技术与关键设备的应用

2.1 120 m远距离传输防沉砂设计

2台SB8×6-75 kW的传输泵可分别吸入除气仓和传输仓的钻井液,通过管排进入到振动筛罐;同时,传输泵可以排出钻井液到除气仓和传输仓。为防止远距离传输钻井液导致沉淀,可关闭管排3 in蝶阀,开启2 in球阀,传输泵通过3 in管线反冲10 in钻井液管线。采用双泵、双流程传输功能,保证钻井液的正常传输。2台传输泵将钻井液输送到原固控系统中;除气仓与传输仓中的钻井液可通过2台传输泵不断地在除气仓与传输仓之间自循环,进一步加强钻井液的预处理,实现防沉砂。

2.2 电动执行机构

目前常规固控系统上的工作基本还靠人工完成,转接系统中所有阀门均配备IQC电动执行器,该电动执行器对阀门可实现开启、关闭或调节,实现阀门远程控制、集控和自控,提高自动化程度,降低工人劳动强度。如图5所示,执行器由电机、减速器、力矩控制器机构、机械限位螺钉、精密电位器、智能模块、液晶显示操作板、手轮及电气部分组成。电动机旋转通过电动机齿轮直接带动蜗杆齿轮转动,蜗杆带动蜗轮转动,再通过行星齿轮带动输出轴转动。电动操作总是优先,手、电动在输出轴转动的同时带动电位器齿轮转动,并通过阀位精密电位器检测阀位变化。

图4 钻井液罐截面图

图5 IQC电动执行器工作原理

2.3 钻井液自动传输技术

钻井液的自动传输主要包含防爆控制柜、超声波液位传感器、电动执行机构等。考虑到传输泵的启动功率较大,防爆控制箱具有软启动功能,防止启动瞬间电流过大。在防爆控制箱上设定软启动、自动控制模式,此时传输泵的启动根据传输泵的液位高低来实现自动启停。若要进行手动、本地控制,防爆控制箱选择本地即可,此时传输泵的启停不与液位计关联。此外,若司钻想在30 m以外的司钻房内通过防爆控制箱远程操作传输泵,此时可通过司钻房操作箱里的启停按钮控制传输泵起停,实现钻井液远程控制传输。

2.4 模块化设计

在生产过程中,由于井口位置的变化,需要对整个固控系统进行搬迁。虽然利用目前的固控系统可以达到预期的效果,但是拆卸、搬迁、安装等非钻井周期长,所需要的成本相对比较高,工作效率低[4-8]。所有飘台、栏杆设计为可翻转、可折叠结构,在油田现场运输无需拆卸,实现远距离搬迁一体化运输。同时,罐体底座为自背车结构设计,无需吊车即可实现转运。

图6 模块化设计

2.5 离心式真空除气器

ZLCQ/240型离心式除气器时,需将液气分离筒浸入钻井液中。当电动机带动主轴旋转时,气浸钻井液首先被除气器底部的叶轮送入其上方的分离腔内,分离腔内的分离叶片转动驱动钻井液随之旋转。在分离筒内壁上形成一个厚约2~3 cm的呈涡流状态作螺旋形向上运动的液体薄层,此旋转着的液体薄层形成了一个离心力场,气液相迅速分离。气泡向轴心方向移动,液体紧贴分离筒内壁。当气泡到达旋流体薄层内表面时,由于除气器分离腔内存在负压,因此,气泡能迅速突破液体表面张力而破裂并迅速被真空泵抽出。除气后的钻井液沿分离筒内壁螺旋上升从排液口排出。具有以下特点:1)采用真空泵抽吸,排气效率高,高于85%;2)采用独特的减速器结构设计,运行平稳、转速恒定;3)采用长形的液气分离叶片,增大了分离行程,气液分离效率高;4)采用新型的排浆装置,大大提高了钻井液处理量;5)整机为立式结构,安装方便,占地面积小。

3 油田使用情况

该系统第一套于2021 年3 月已发往中东进行作业,第二套于2021年10月完成厂内试验待发运。系统在厂内进行了罐体密封性试验、管道压力试验、4 h设备运转试验、钻井液传输试验等,经过试验轴承温升、设备噪声都在合理的范围之内,设备最高温升不高于32 ℃,噪声为82 dB(A)。截至目前,第一套钻井液转接系统已经完成一口井的作业,各项性能指标正常。

图7 离心式除气器

4 结论

1)采用双泵、双流程传输功能,保证钻井液的正常传输,2台传输泵互为备用。除气仓与传输仓中的钻井液可通过2台传输泵不断地在除气仓与传输仓之间自循环,进一步加强钻井液的预处理,实现防沉砂。

2)所有阀门均配备电动执行器,该电动执行器对阀门可实现开启、关闭或调节,实现阀门远程控制、集控和自控,提高自动化程度,降低工人劳动强度。

3)自动化控制技术的应用,实现钻井液的自动传输、无人值守、远程监测。

4)模块化的设计在油田现场运输无需拆卸,实现远距离搬迁一体化运输。