发动机曲轴有限元仿真分析

袁界驰,叶春花,盛冬平,2

(1.江苏凯普特动力机械有限公司,江苏泰州 225700;2.常州工学院,江苏常州 213022)

0 引言

有限元仿真分析在科学研究及产品开发过程中有着举足轻重的地位,在产品的研发过程中运用有限元仿真分析可以缩短产品研发周期、减少实体样品试验次数、降低研发的成本[1]。目前,商业化的CAE仿真软件如ANSYS、ABAQUS等具有人性化的操作界面,使工程设计开发人员可以快速掌握有限元仿真流程,因此CAE软件迅速进入到学校、企业及科研院所。在产品上市之前,使用CAE软件对产品进行仿真分析成为了新产品整个开发流程中不可或缺的一个环节。

曲轴是发动机的主要零部件之一,其工作环境恶劣,因此发动机曲轴的设计要具有高强度和高疲劳寿命。其性能的好坏决定着发动机整机的动力性指标、可靠性指标及耐久性指标[2]。闽西职业技术学院的郑毅锋[3]建立了发动机曲轴的三维模型与运动仿真,根据仿真结果优化曲轴结构;烟台船舶学院的孙丽华[4]选取康明斯V8型号的发动机曲轴,对其进行了模态分析,通过分析后进行优化和设计降低了固有频率值;济源职业技术学院崔沛[5]对拖拉机发动机曲轴零部件进行了有限元分析优化设计,对拖拉机发动机曲轴的共振情况、强度及疲劳情况进行了验证;成都大学王小龙[6]对某型四缸四冲程发动机曲轴进行了仿真分析与测试研究,有限元分析结果表明曲轴各性能满足要求;邵阳学院的欧阳健、肖才远等[7]通过ANSYS对某小型风冷柴油机曲轴进行了优化设计,使其质量减少了19.28%。

本文根据有限元分析理论基础,结合商业有限元分析软件ANSYS对某型单缸四冲程发动机曲轴进行了强度、疲劳寿命及模态分析。通过给定曲轴设计参数完成曲轴三维模型的绘制,使用ANSYS在曲轴上添加边界条件与载荷进行有限元分析。与强度、避免共振等设计要求进行对比,验证曲轴设计参数与结构的合理性和可靠性。

1 曲轴有限元分析基础

动力机械的动力来源是其“心脏”发动机,而发动机的动力输出来源于曲轴的旋转运动。曲轴的研发是整个发动机生产制造过程中的重要环节。曲轴要承受来自连杆较为复杂的力和力矩[8],对曲轴的强度和寿命提出很高的要求,只有这样才能保证其安全平稳运转,源源不断地输出动力。

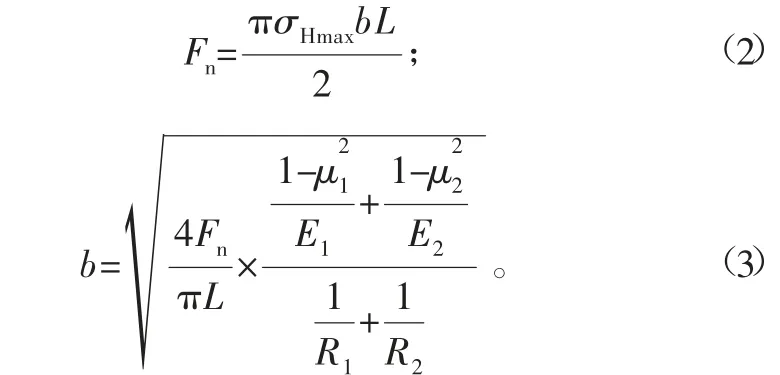

曲轴有限元分析,根据赫兹应力理论计算,将曲轴接触面理想化为一长方形,其宽为2b,并推导曲轴应力计算公式为

式中:曲轴得接触应力假设为σHmax;曲轴所受合力假设为Fn;π为常数;L为理想化的长方形接触面长。

式中:μ1、μ2为材料泊松比;E1、E2为材料弹性模量。

将式(2)和式(3)代入到式(1)中得

由于曲轴受力复杂且是发动机最关键部件之一,要求其具有较高的疲劳寿命,还需要验证疲劳寿命是否达到要求,以及工作过程中是否会产生共振,因此进行疲劳寿命及模态分析也是至关重要的。通过有限元分析软件ANSYS,能够得到曲轴在不同振型下的固有频率,为曲轴的设计提供参考数据[5]。

曲轴固有频率公式可以近似为

式中:f0为曲轴固有频率;k为曲轴刚度系数;m为曲轴质量。

根据弹性力学理论中的有限元知识,曲轴运动微分方程为

式中:D为弹性模量;Bi为应力矩阵;Bj为应变矩阵。

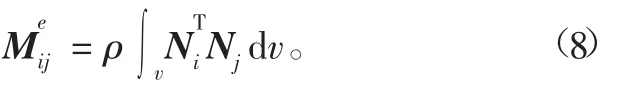

曲轴的单元质量矩阵又可表示为

式中:ρ为曲轴的单元质量密度;Ni、Nj为形函数矩阵。

式(6)中的曲轴刚度和质量矩阵K、M在无阻尼自由振动条件下可表示为

根据式(9)得到曲轴无阻尼自由振动下的特征值方程为

式中:A(i)为曲轴振动主振型,由第i阶模态的固有频率ωi决定。

2 曲轴有限元分析

2.1 相关参数的确定与模型的建立

本文进行有限元分析的曲轴相关参数如表1所示。

表1 曲轴主要设计参数表

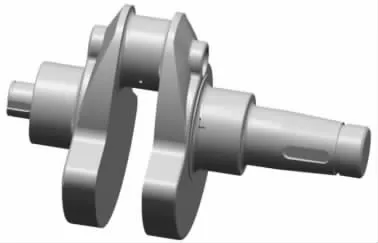

根据上述曲轴主要设计参数,使用Solid-Works建模软件建立曲轴三维模型如图1 所示,由该曲轴主要设计参数,根据内燃机设计相关计算公式,确定曲柄销最大主动转矩为500 N·m,由曲拐半径得到连杆最大轴向冲击载荷为22.37 kN,最大拉伸载荷为8.8 kN。将该载荷作为曲轴有限元分析的边界条件,模拟曲轴真实的受载情况。

图1 发动机曲轴三维模型

2.2 有限元分析

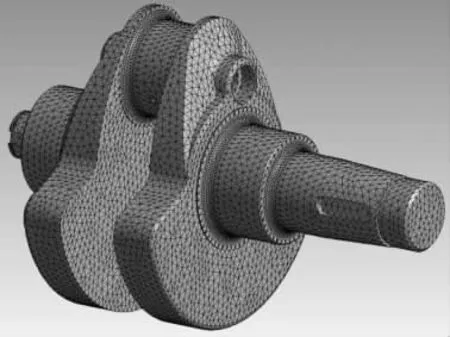

将曲轴三维模型另存为.stp格式,导入到ANSYS中,采用静应力分析模块模拟曲轴受载情况,分析曲轴应力变化。考虑到计算机性能以及节省仿真时间,在不影响仿真结果可靠性的前体下,对于危险区域控制网格密度。

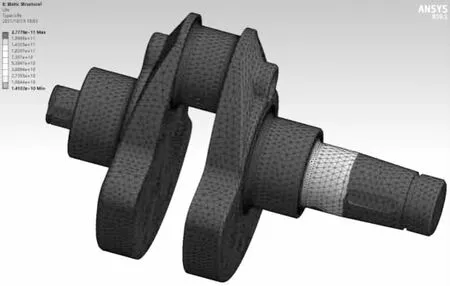

网格划分:采用四节点四面体单元,整体网格密度控制在5 mm,圆角过渡处网格密度控制在3 mm,整体网格采用自动化分,划分出145 956个单元,217 196个节点,网格划分结果如图2所示。边界条件:在曲轴动力输出端才采用固定约束,另一端采用回转支撑约束,模拟曲轴两端轴承约束情况,实际装配情况与施加约束基本一致[9]。载荷添加:在与连杆连接的回转面上施加一个沿Z轴的作用力,用来模拟由连杆传来的作用力。

图2 曲轴模型网格划分

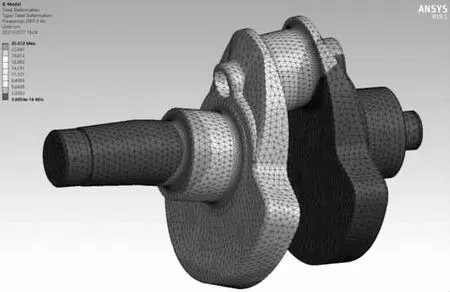

仿真结束,查看曲轴应力云图和变形云图,如图3和图4所示,并标注最大应力与最小应力出现的位置。通过应力云图和变形可以得到,曲轴的最大应力出现在圆角过度处,最大应力为165.99 MPa,未超出默认结构钢的许用应力。最大变形量为0.19 mm,也在合理范围内。

图3 曲轴应力云图

图4 曲轴变形云图

在得到曲轴应力分析结果的基础上,插入ANSYS Workbench中的疲劳寿命工具。由于曲轴的受力情况复杂,根据分析将曲轴主要受到交变载荷作用力,因此在疲劳寿命分析时,载荷情况设置为交变载荷,寿命时间单位设置为小时。材料的S-N曲线由系统默认结构钢确定。通过疲劳寿命分析得到如图5所示的疲劳寿命分布云图。从图5可以看出,在曲轴动力输出端过度圆角处的疲劳寿命最低可以达到1.4107×1010h,曲轴在交变循环载荷下疲劳寿命满足设计要求。

图5 曲轴疲劳寿命云图

在对曲轴进行了应力分析后,通过得到的曲轴预应力曲轴进行了含预应力的模态分析。计算了前6阶含预应力模态。得到预应力状态下曲轴前6阶模态固有频率如图6所示,部分模态振型如图7所示。

图6 曲轴前6阶模态固有频率

图7 曲轴预应力状态下3阶模态振型图

通过模态分析,得到前6阶曲轴模态固有频率,可以看出曲轴在预应力状态下的共振频率随着阶数的增加出现递增的趋势,且一阶振型频率为732.4 Hz。根据拟定曲轴转速为2000 r/min,激励频率为fn=2n/60,频率范围为20~66.67 Hz。最低固有频率大于激励频率,因此曲轴工作过程中不会产生共振,结构设计合理。

3 结论

通过对发动机曲轴三维模型进行有限元分析,获得应力应变、疲劳寿命及模态分析等结果,总结得到以下结论:

1)在发动机曲轴的研发过程中,建立了发动机曲轴模型,将引入有限元分析软件研发设计过程中,提高了曲轴设计效率。

2)有限元分析得到,在曲轴动力输出端的过渡圆角处应力最大,通过有限元分析能够快速求解复杂的工程问题,快速找出应力最大值所在区域,为后续设计优化提供基础。

3)模态分析得到发动机曲轴前6阶模态固有频率,对比发现曲轴的固有频率总是大于其激励频率,因此设计的曲轴结构在工作过程中不会发生共振情况,设计合理。