钢丝镀锌生产线健康监测及预测性维护研究

王青叶

(天津工业职业学院,天津 300400)

0 引言

目前《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》已发布,文中对智能制造提出“促进设备联网、生产环节数字化连接和供应链协同响应,推进生产数据贯通化、制造柔性化、产品个性化、管理智能化”的要求。工业互联网和云平台技术应用的突破,为生产型企业实现“数智化转型”提供了技术支撑和保障。而基于企业互联网和云平台技术的数字化、网络化、智能化等系统的研发应用,是推动钢铁企业“数智化转型”的有效方式。同时企业信息化、智能化的发展,对企业提升管理水平、提高经济效益起到了至关重要的作用,是企业提高生存能力、迈向高质量发展的新动力。

随着经济的飞速发展,电力、交通、建筑、航运、海运和石油勘探等诸多行业对镀锌钢丝绳的需求在持续稳步增长,对镀锌钢丝绳的品鉴也在逐步提高,这也对镀锌钢丝的质量提出了更高的要求。目前国内钢丝镀锌生产仅凭人工对生产线生产、设备及环境安全状况进行监查,因此不能对生产线及时、准确、有效地做出预测性维护,一旦出现问题将会影响镀锌钢丝的产品质量和生产效率。为此,本文结合目前国内镀锌钢丝实际生产情况,提出了一种基于工业互联网、云平台等技术的钢丝镀锌生产线健康检测与预测性维护技术,介绍了生产线健康检测与预测性维护系统的主要功能和硬件构成,并给出了系统数据采集、通信、分析和应用的设计方案。

1 钢丝镀锌生产线生产工艺

钢丝镀锌生产过程中,钢丝规格、热水洗温度、电解池酸浓度和锌液的pH值等生产要素都会发生改变,这将导致镀锌钢丝容易出现镀锌不均匀、缺镀、欠渡、漏镀等缺陷。为全面提升镀锌钢丝的品质,现有的钢丝镀锌生产线已采用了智能调速控制系统,以应对上述生产要素的动态变化[1]。

钢丝绳是由不同断面钢丝捻股而成,为增强钢丝绳的耐磨性与耐蚀性,有效防止微动疲劳超大幅度,提高钢丝绳使用寿命,则需要对生产钢丝绳用钢丝进行热镀锌加工。钢丝热镀锌工艺不同于其他类型的钢铁工件热镀锌,其热镀锌生产工艺为:工字轮放线→热水洗→电解脱脂→热水洗→清水洗→电解酸洗→水洗→复合溶剂处理→烘干→内加热热浸锌→氮气抹拭→视觉质量检测→工字轮计米收线→成品。

2 钢丝镀锌生产线存在的问题及解决方案

2.1 钢丝镀锌生产线的问题分析

2.1.1 生产线健康状况检测方式落后

钢丝镀锌生产线及设备需要进行定期检修和维护。以往的生产线健康状况检测主要是依靠目测、听觉或手感等直观方法,这种靠直观方法检测出来的问题多属于设备健康“异常”或“故障”问题。而对于设备的潜伏期比较长的亚健康问题,使用直观方法就未必能检测出来,这对于安全生产是一种潜在的隐患。可见,直观检测方法并非完全可靠,而且生产线检测期间还得停产,这无形中提高了生产线的维护成本,降低了设备的使用率。

2.1.2 生产线设备预测性维护手段落后

考虑到成本、效益等经济因素,钢丝镀锌智能生产线一旦开启,就会长时间、不间断运行。而生产线长时间运行,外加生产线健康状况检测方式落后,使得一些设备得不到预测性维护而导致其损坏。比如,钢丝镀锌生产线中的各类电机长时间运行就容易引起发热,因其没有预测性维护手段,很容易导致其损坏,影响正常生产。另外检测锌液的pH值、电解酸洗的浓度等生产要素的传感器能否准确无误地检测,这些数据有没有被及时传输给控制系统,控制系统有没有进行实时控制,将直接影响镀锌钢丝绳的品质。

2.2 钢丝镀锌生产线问题的解决方案

为提升镀锌钢丝的品质,提高生产线的生产效率,本文主要使用工业互联网和云平台等新技术为钢丝镀锌生产线设计了健康状况实时监测及预测性维护的方案,并应用于实际生产。而做好实时有效的预测维护工作的关键是需要确定检测哪些数据,这些数据又以怎样方式传输至云端,而云端则针对这些数据进行记录、计算和分析,并做出正确的健康趋势研判。研判结果将通过工业互联网发送有关部门,以便有关部门及时、准确、有效地做出预测性维护或提出应对措施,尽最大可能降低损失,提高产品质量和生产效率。

3 钢丝镀锌生产线的健康状态及指标

根据生产线及其设备各健康状态数据的特征,以及在实际生产中所起作用,将钢丝镀锌生产线的健康指标分为三大类,即生产线的生产运行情况、生产线设备的健康情况、生产线运行环境安全情况。钢丝镀锌生产线主要健康指标如表1所示。

表1 钢丝镀锌生产线主要健康指标

3.1 钢丝镀锌生产线生产运行情况

钢丝镀锌生产线的生产运行情况包括两个方面:生产线的工作情况、生产环节的生产要素。

3.1.1 钢丝镀锌生产线的工作情况

在保证钢丝镀锌生产线正常工作同时,须时时检测生产线生产任务的完成能力和完成质量情况。其中生产线能否正常工作的检测,主要通过生产线智能控制系统的PLC上传生产线实际运行情况相关数据完成;生产任务完成能力的检测,主要通过计件环节的计数传感器统计完成;完成质量的检测,主要通过视觉检测钢丝漏镀、镀锌不均匀等情况完成。

3.1.2 生产环节的生产要素

在生产线正常工作的情况下,一些关键的生产要素直接影响镀锌钢丝的品质,比如热水洗池的热水温度、电解酸洗池的酸浓度和锌液的pH值等。因此这些影响要素需时时检测。

3.2 钢丝镀锌生产线设备健康情况

生产设备的健康情况可以分为健康、亚健康、异常和故障四种状态。其中接近故障的“异常”和“亚健康”状态的描述与拟合尤为关键,这两个状态是进行预测性维护的“黄金”时期[2]。生产线上的电动机、PLC控制器、变频器、触摸屏和各种传感器等设备的健康状况,会直接影响生产线正常运行。而生产线设备健康状况诊断是通过检测反映设备工作特性的有关参数来完成的,例如与电机工作特性有关的主要参数包括电机工作时的电压、电流、功率、温度和转速等,这些参数可以反映电机的实际健康情况。因此,为能够根据设备的健康情况做出及时地诊断和预测性维护,需实时监测生产线设备健康情况。

3.3 钢丝镀锌生产线运行环境安全情况

为确保生产经营活动在符合安全要求的物质、环境条件下有序正常进行,防止人身伤亡、设备设施损坏和环境破坏等生产事故,必须要消除或控制危险有害因素,将生产的安全、环境数据指标控制在安全范围内。

4 钢丝镀锌生产线健康检测与预测性维护系统的设计

4.1 硬件平台的搭建

钢丝镀锌生产线健康检测与预测性维护系统硬件平台的搭建,是从现场层到管理层采用以太网通信完成的,即“一网到底”,生产线健康检测与预测性维护系统硬件平台结构如图1所示。现场层采用PROFINET进行通信,其优势在于PROFINET是真正的、实时的、开放的工业以太网,它使用TCP/IP和IT标准,可真正地实现“一网到底”。相比现场总线通信方式,这种基于“一网到底”设计方案具有以下优势:

图1 钢丝镀锌生产线健康检测与预测性维护系统硬件平台

(1)设备安装简便、施工周期短;

(2)管理层设备与现场层设备之间、不同层级上的纵向设备之间和相同层级上的横向设备之间均能够直接进行数据交互;

(3)满足基于工业以太网的自动化体系的实时通信要求,即要求在规定的时间内完成数据传输;

(4)有利于实现自动化与信息化的无缝对接。

4.2 数据采集

钢丝镀锌生产线的健康检测是通过采集不同传感器的相关数据来实现。根据各传感器在生产线中的用途,将其分为两类:一类是检测生产环节生产要素的传感器,另外一类是检测安全生产环境、设备的传感器。

(1)检测生产环节生产要素的传感器,主要包括温度、酸浓度、pH值检测等传感器。根据生产线的控制需要,将这类传感器连接到西门子公司的PLC S7-1215C控制器上,既可准确、及时控制各生产环节生产要素,也可以通过PLC的S7通信将相关数据信息上传至边缘交换机。系统之所以选择S7通信,是因为云平台可以在不改变、不影响PLC原有控制程序的基础上,直接读写PLC数据块的数据以及输入、输出的数据,实现不受限制的数据通信。需要注意的是PLC选型时,一定要选V4.4以上的版本,否则不支持S7通信。

(2)检测安全生产环境、设备的传感器。这类传感器的数据信息通过远程I/O模块收集后由Modbus TCP协议上传至边缘交换机,交换机把数据通过网关上传至云端服务器;云端服务器则通过平台软件对生产线和设备上传的数据进行记录、计算和解析,得出相关的生产要素和设备的健康情况及趋势等数据;最后,系统将这些健康和趋势数据传给执行部门,各执行部门按照实际生产的要求及时做出相应的采购、维修等应对措施。

4.3 数据通信与处理

“一网到底”各层设备均可通过网线来连接,所以硬件平台的搭建简单,易于实施,但该方案实施难点在于现场层与管理层的数据通信及数据处理。这里以镀锌钢丝生产线的智能调速装置设备为例,介绍生产线的健康检测与预测性维护系统的数据通信与处理。

钢丝镀锌生产线智能调速系统的运行质量直接影响生产线产品品质。原有生产线速度调节是由现场层的PLC通过工业以太网控制变频器,变频器控制电机速度。采用了镀锌钢丝生产线健康检测与预测性维护系统硬件平台之后,生产线速度不仅可实现智能调速,健康检测系统还可以在线检测生产线智能调速系统的生产要素和设备的健康及趋势。智能调速系统设备健康情况是生产线安全、稳定运行的重要保障,而其中变频器和电机是关键设备,本文重点介绍钢丝镀锌智能生产线的电机健康数据监测和预测性维护策略的实施。

4.3.1 现场层变频器组态

(1)添加变频器设备到现场层网络中并给设备命名。注意设备的订货号和版本号必须与实际设备的数据完全一致。

(2)为变频器分配IP地址。分配IP地址时,子网掩码必须一致,每台设备的IP必须不同。如果设备在同一个网段中,IP地址的前三段必须一致,最后一段必须不同。

(3)组态报文。这里选用自由报文。变频器接收报文的起始地址是IW100-IW112,长度为6。变频器发送报文的起始地址是QW100-QW112,长度为6。

(4)在快速调试模式下,严格按照电机的铭牌数据设置电机的相关参数。

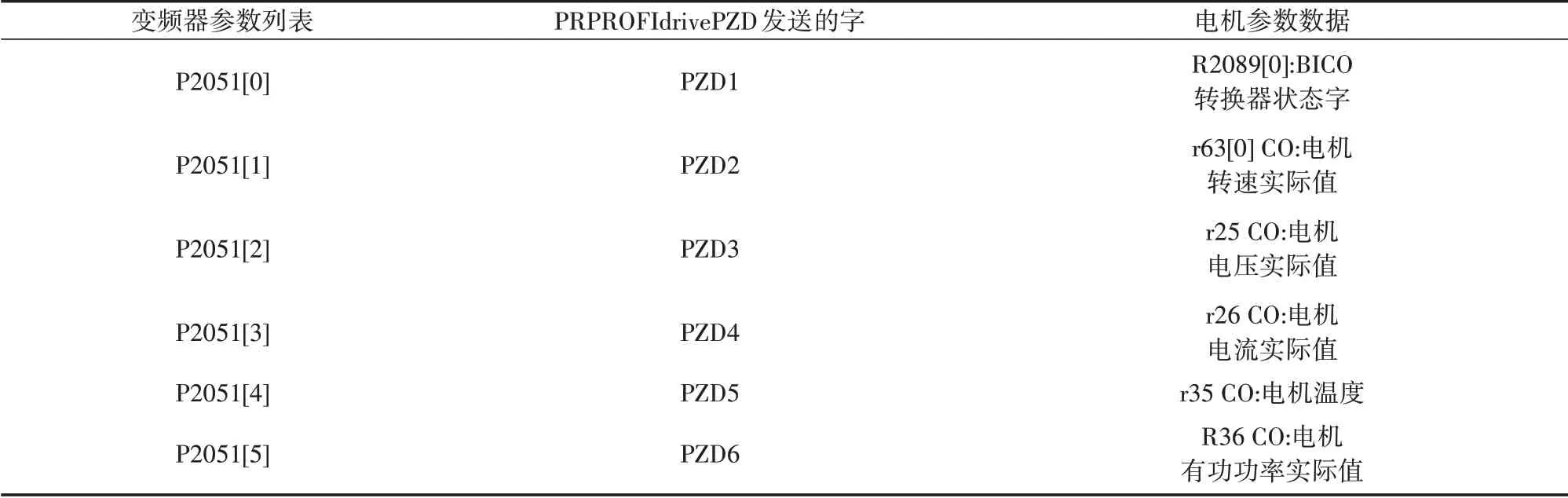

(5)定义变频器需要发送的电机状态数据。钢丝镀锌智能生产线电机工作状态数据如表2所示。

4.3.2 电机工作状态数据采集

表2中的数据直接反映着电机的工作健康状态,为做好控制、检测和预测性维护等工作,触摸屏、PLC和云平台均可通过工业互联网进行数据交互,这给生产线的安全可靠运行提供了双重保险。触摸屏和PLC根据从变频器采集来的电机相关数据对电机进行实时监控。云平台将这些数据记录、计算、解析,进而监测电机健康情况,得出电机的工作状态的数据趋势图,管理人员根据设备的预测性维护策略进行预测性维护。

表2 钢丝镀锌智能生产线电机工作状态数据

4.3.3 设计电机健康监测和预测性维护的策略

(1)以监测维护生产线电机为例,设计研究生产线单台设备的健康管理、故障预测及维护的方法和策略。云平台将采集的电机工作状态数据进行记录,结构化存储到数据库并绘制数据趋势图,该趋势图能直观反映电机的工作健康情况,其健康情况分为健康、亚健康和故障三大类。健康是指电机的工作数据均在要求范围内;亚健康是指电机的工作状态数据或者数据趋势持续一段时间超出要求范围,但是并没有达到预警;故障是指电机的工作状态数据或者数据趋势持续一段时间超出要求范围,且达到预警甚至有超出预警的趋势。这些可以利用平台的云计算功能进行计算、分析得出。

(2)设计研究生产线上所有设备的健康管理、故障预测及维护的方法和策略。先将相同或者相似的设备归为一类,根据单台设备的管理维护策略研究这一类的设备维护管理策略。在此基础上,设计研究整个生产线上所有设备的预测性维护的策略和方法。此外,设计策略时还需考虑设备的实际工作情况、工作环境等因素。

(3)利用数字孪生技术建立整个生产线的可视化模型。该模型可以直观监测整条钢丝镀锌生产线的动态运行情况,有助于做好生产线健康管理和预测性维护工作,减少生产线因维修不及时造成的停机、停产损失,保证生产线的产品质量和生产效率。

(4)云平台将采集来的数据进行记录,结构化存储到数据库。云平台将对这些数据进行记录、整理、分析、处理,有些设备数据需要绘制数据趋势图,比如电机的电压、电流等数据趋势图,就直接反映了电机健康情况。如果设备处于故障状态,云平台将及时通知有关部门进行检修;如果设备处于亚健康状态,云平台将根据系统预测性维护的策略进行数据计算和分析,并做出正确的维护方案。

5 结语

本文介绍了基于工业互联网、云平台等技术的钢丝镀锌生产线健康检测与预测性维护技术,对影响生产线健康状态的各类因素进行了梳理,在此基础上提出了钢丝镀锌生产线健康检测与预测性维护系统的设计方案。

实践证明,钢丝镀锌生产线健康状态监测与预测性维护系统的投用,为镀锌钢丝生产线健康监测及预测性维护提供了数据和信息化支撑,有助于对生产线生产、设备及环境安全状况及时做出准确、有效的预测性维护,对全面提升镀锌钢丝产品的质量和生产效率有着非常重要的意义。另外工业互联网和云平台技术的应用,有效避免了各生产环节、部门之间数据传递混乱和孤岛问题,有效提高了生产线预测性维护效率和水平,全面改善了生产线的产品品质和生产效率。