搅拌时间对半固态过共晶铝合金坯料制备的影响*

方嘉勤,智常建,2,王晓荣,庄文玮

(1.东华理工大学机械与电子工程学院,南昌 330013;2.江西省新能源工艺及装备工程技术研究中心,南昌 330013)

0 引言

对于Al-Si合金中,当硅质量分数超过12.6%时,称为过共晶Al-Si合金,其硅含量超过共晶成分。由于过共晶Al-Si合金不仅拥有良好的耐磨性、耐蚀性、热稳定性好和较低的热膨胀系数,而且其铸造性能和力学性能俱佳,因此广泛应用于航空领域和汽车制造业[1-2]。汽车已经成为了人们生活中不可缺少的交通工具,发动机是汽车等机械设备中的重要驱动装置,活塞是汽车发动机的“心脏”。相比于亚共晶Al-Si合金及共晶Al-Si,过共晶Al-Si合金优势突出,是当前市场中一种较为理想的汽车活塞材料。过共晶Al-Si合金中初生Si相和共晶Si相的尺寸、形貌及分布对合金的力学性能影响较大[3-4]。因此,对过共晶Al-Si中初生Si和共晶Si尺寸、形貌的优化可以提高其力学性能,使其更适合应用在工业中。

由于过共晶Al-Si合金在铸态过程中具有许多形貌复杂的初生Si组织,导致其合金基体的完整性被破坏,从而使其力学性能降低,因此过共晶Al-Si合金在工业上的应用受到了限制[5-6]。如何改善过共晶Al-Si合金的初生Si组织是提高其力学性能及扩大其应用研究极其重要的一点。国内外学者对过共晶Al-Si合金进行了大量研究,发现过共晶Al-Si合金凝固过程中组织中形成了较粗而不规则的块状及长条状初生硅,严重破坏了其力学性能。学者们通过试验发现细化过共晶Al-Si合金中初生Si组织形貌的主要方法有:半固态搅拌、变质处理、电脉冲处理、快速凝固等方法[7-11]。机械搅拌法是一种尤为经典的半固态铝合金浆料制备方法,过共晶铝合金在半固态温度下,其组织会在搅杆叶片的搅拌作用下破碎,同时其颗粒的圆整度增加。最重要的一点是机械搅拌装置具有搭建简单、成本较低、操作方便等优点,适合在工业生产中大规模应用[12-13]。

本文以Al-20Si合金为研究对象,其含Si量为20%,查阅大量相关文献发现,半固态搅拌对共晶及过共晶铝合金的最佳搅拌温度、搅拌速度分别为650℃、300 r/min左右,过共晶Al-20Si合金的液相线温度为680℃左右。因此实验中固定搅拌温度为650℃,搅拌速度为300 r/min,通过改变搅拌时间来制备半固态Al-20Si合金,研究搅拌时间对该合金初生Si相的影响,获得不同搅拌时间下其初生Si尺寸、形貌的变化规律,通过观察其微观组织、检测其硬度,寻求最合适的搅拌时间。

1 实验

1.1 实验材料

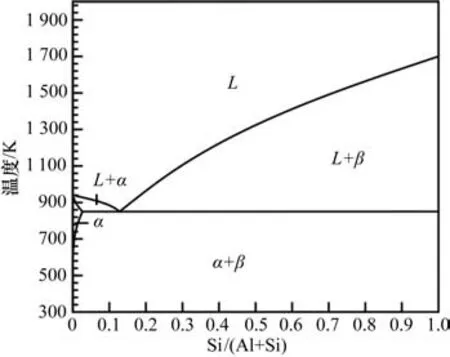

Al-20Si合金是本文的研究对象,属于过共晶型铝硅合金。Al-Si合金二元相图如图1所示,由图可知,此成分的合金液相线温度为680℃左右。Al-20Si合金铸态过程中的微观组织在过共晶Al-Si合金中极具代表性,而且其含硅量与目前应用较广的多种牌号高硅铝合金如A390等合金相近。因此,Al-20Si合金是研究机械搅拌对过共晶Al-Si合金微观组织及力学性能的影响规律的极佳材料。

图1 Al-Si合金二元相图

1.2 机械搅拌法实验装置

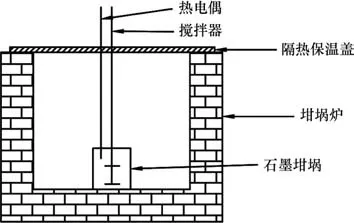

机械搅拌法操作简单,易于搭建,并且可以制备性能较优的半固态坯料。为了进一步满足机械搅拌对半固态过共晶铝合金组织及性能影响实验的需要,搭建出了如图2所示的机械搅拌装置。本实验搭建的搅拌装置主要由SG2-8-12型坩埚电阻炉、SN-OES-60SH搅拌器、热电偶、隔热保温盖、石墨坩埚5部分组成。在整个实验过程中每部分的作用是不同的:熔化铝合金原料主要用干锅炉,在650℃时对其半固态进行保温;而整个机械搅拌装置的核心在于搅拌器,安装搅拌器的目的是为了打碎Al-20Si合金在半固态温度下的组织,增加其初生Si颗粒的尺寸和圆整度。为了保证搅拌杆在搅拌过程中的均匀性和充分性,自制了不锈钢双叶轮搅杆,即在搅拌杆下端焊接了2个4叶叶轮,进一步增加搅拌器的搅拌能力,可以让搅拌结果变得更加均匀和充分。热电偶主要作用是对铝液温度的变化进行实时监测。隔热保温盖主要作用是对坩埚内部温度进行保温,防止在搅拌过程中,炉内的温度大量散失,铝液随着搅拌时间增加快速下降,并且使得铝液在搅拌过程中可以保持在一定的范围之内。石墨坩埚采用的是高纯石墨坩埚,主要用于盛装铝合金坯料,可以减少对铝液的污染。搭建搅拌装置力在获得力学性能和组织较好的半固态坯料。

图2 机械搅拌半固态Al-20%Si合金实验装置

1.3 实验过程

首先,为了减小实验外在因素的影响,制备试样前要对石墨坩锅加热至200℃并保温2 h,对其进行预热处理。将铝锭切割好并放入坩埚中,把Al-20Si合金随炉加热到液态温度以上的一定温度,同时对搅拌杆进行随炉预热,实验过程中采用通氮气的方式对合金进行保护,待其完全熔化成液态后,加入精炼剂对铝液进行第一次精炼,待10 min之后对其进行扒渣,之后对其再进行第二次精炼,待10 min之后对其进行第二次扒渣,两次精炼完成后让其随炉冷却到预先设定好的半固态温度,并通过热电偶来实时监测其铝液温度。待达到650℃半固态温度下后保温5 min,然后设置搅拌装置速率为300 r/min,分别设置搅拌时间10 min、20 min、30 min、40 min对其进行搅拌。取样时采用快速冷却方法固定高温瞬态组织。

将制成的过共晶Al-Si合金坯料在车床上按标准的金相试样、硬度试样的尺寸进行加工。金相试样的尺寸为φ12 mm×10 mm的圆柱,在观察其显微组织前需要将试样进行粗磨、精磨、抛光、腐蚀、清洗等步骤以制备标准的金相试样。待金相表面磨至如光亮时,用浓度为0.5%的氢氟酸将试样进行腐蚀,腐蚀6~10 s,随后取出,用无水乙醇清洗并烘干,借助DDM-300C金相显微镜观察其组织。硬度试样尺寸按φ12 mm×10 mm加工,用HB3000型布氏硬度试验机对试样进行测试,每个试样测量3个点,记录硬度值,求取平均值以减小实验误差。

2 实验结果与分析

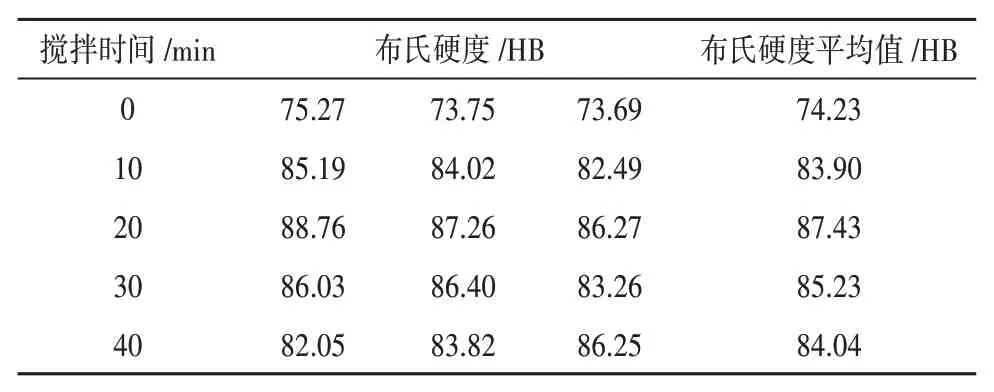

本实验所得到的过共晶Al-Si合金坯料的硬度是在HB3000型布氏硬度机上测得的。布氏硬度机设置加载250 kg的载荷,钢球压头直径为5.0 mm,保压时间为30 s。每个硬度测试试样均采取3个点不重复测量,结果取3个测试点所得数据的平均值,测试结果如表1所示。

表1 搅拌剪切时间对半固态AI-20Si合金硬度的影响

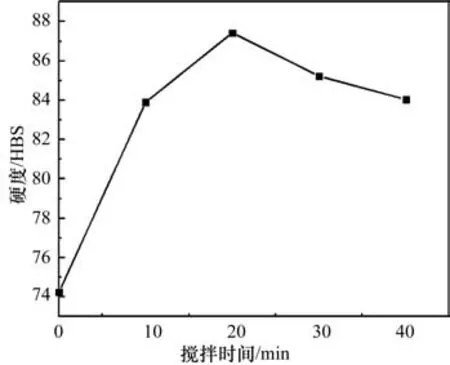

图3所示为不同机械搅拌时间下过共晶Al-20Si合金的均值布氏硬度曲线。经过机械搅拌后,该合金布氏硬度得到了一定程度上的提升。随着机械搅拌时间的逐步增加,过共晶Al-20Si合金的布氏硬度值整体上呈现先上升后下降的变化趋势。当机械搅拌时间为20 min时,材料的布氏硬度达到峰值,其值为87.43 HB,与未经机械搅拌的合金布氏硬度相比提高了17.78%。

图3 不同搅拌时间AI-20Si合金的硬度变化曲线

图4(a)是未搅拌的原始坯料的显微组织,其初生硅呈现粗大的块状。图4(b)~(e)是Al-20Si合金在不同的搅拌时间下,以650℃的半固态温度、300 r/min转速搅拌的显微组织。由图4可以看出,随着搅拌时间的延长,初生Si形貌发生显著改变,尺寸相比与未搅拌的显微组织而言明显减小,机械搅拌的破碎效果显著。破碎的初生Si颗粒多为不规则的小块状。搅拌时间对初生硅的尺寸及形貌有一定的影响,搅拌时间不同其尺寸、形貌也有所不同。具体表现为:当搅拌时间为10 min,其初生硅的尺寸相对于未搅拌的有明显的细化;当搅拌时间为20 min,微观组织中初生硅的尺寸变得越来越小且分布较为均匀;当搅拌时间为30 min,初生硅的尺寸变化不大,但是出现了初生硅的团聚现象,其初生硅的分布有一定的聚集;当搅拌时间达到40 min,初生硅的尺寸相对于20 min、30 min的有一定的增大,由于搅拌时间过长,导致其初生硅聚集和长大。由此可见,搅拌时间在20 min左右,其初生硅组织得到了明显的细化,并且分布也较为均匀。

图4 不同搅拌时间的金相显微组织

3 结束语

(1)Al-20Si合金用机械搅拌的工艺可以对其初生硅组织进行一定的细化,获得力学性能及组织较好的半固态坯料。

(2)基于650℃的搅拌温度、300 r/min的搅拌速度条件下,以此研究不同的搅拌时间对过共晶Al-20Si合金的组织及表面硬度的影响。随着搅拌时间的延长,Al-20Si合金的初生硅组织细化程度不同,在搅拌作用及搅拌时间下,初生硅可被打碎从而细化其微观组织。微观组织的细化改变了Al-20Si合金的硬度,其合金的布氏硬度值整体呈现先上升后下降的变化趋势。当搅拌时间为20 min时,材料的布氏硬度达到峰值,其值为87.43 HB,相比与未经搅拌的提高了17.78%。

(3)综合Al-20Si合金的微观组织及其硬度实验结果可得:当搅拌温度、搅拌速度为650℃、300 r/min时,Al-20Si合金性能最佳的搅拌时间为20 min,该条件下Al-20Si合金性能有较大的改善。为进一步完善对机械搅拌对Al-20Si合金力学性能及微观组织的影响,需要对温度和搅拌速度进行进一步的研究。