不良地质洞段主支交汇处施工技术

寇文博

(中国水利水电第五工程局有限公司第一分局,四川 成都 610066)

1 工程概况

1.1 工程概述

大巍头山输水隧洞工程作为台州市引水工程9 段输水隧洞工程的一部分,起点为茅畲乡东北侧的上书苑附近山体,沿山体向东布置,依次穿过百家尖、小毛田后在上寥村西侧出洞。输水隧洞总长输水隧洞主洞长6.62 km(大洞0+000 m~大洞6+620 m),为马蹄形,设计断面为3 m×4.5 m(宽×高)。寺前郑村西侧布置一条施工支洞,长度为0.64 km,纵坡为5%。寺前郑施工支洞设计洞长640 m,与主洞交汇点桩号为东4+306 m,设计断面为5.3 m×5.2 m (宽×高)的城门型。洞身为反坡,坡度为5%,洞口与主洞高差为29 m。

主支交汇处自寺支0+586 m开始隧洞地质情况变差、围岩破碎已按V类支护形式。至寺支0+635 桩号后隧洞围岩情况继续变差,围岩破碎成强风化状态,并伴有渗水。以卫星地图查看隧洞位于该处凌云水库上游入库冲沟底部。

1.2 工程地质

该处位于F103 断层影响区域,F103 断层N53°~70°E走向,唐山王—岭里断裂的中段与北东端,在北东端局部为第四系掩盖,北东端倾角近于直立,挤压破碎带宽20 m左右,于桩号4+400 处从大巍头山腹部穿过,断裂两侧侏罗系上统诸暨组a段岩石普遍硅化。根据现场开挖实际揭露围岩地质情况揭露该处的围岩为凝灰质粉砂岩,破碎成强风化状态,并伴有渗水,围岩存在遇水软化现象[1]。

1.3 施工区周边环境条件

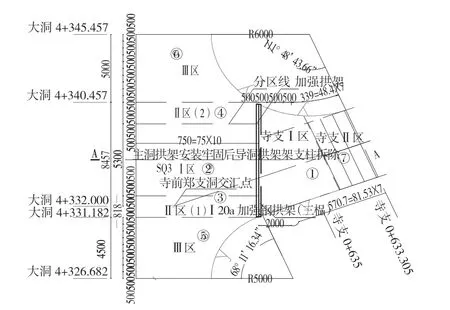

根据卫星地图及现场查看该主支交汇处地表为凌云水库入库3条冲沟交汇处。根据施工现场推断该处为F103 断层(N53°~70°E)边缘段及该处冲沟底部不利切割交叉处。详见图1主支交汇处地形图。

2 总体施工方案

由于该处围岩破碎,胶结差,同时伴有渗水。断层带为强风化粉状岩,个体粒径小、相互间黏结差、岩质软稳定性极差,不具备主支交汇条件。若重新选择主支交汇地点必将影响施工进度,为保证台州引水工程施工顺利进行,在业主、设计、监理、施工单位多次现场察勘后确定小导洞+加强支护等措施。为保证施工安全,利用超前小导管注浆进行超前预固结施工。预先稳定前方岩体,再进行开挖施工。

总体施工方案:采用导洞先行→导洞横向拱架支护→导洞纵向拱架支护→割除横向拱架拱脚→进行主洞方向开挖支护及相应的超前支护相结合的思路。总体开挖支护顺序为:寺前Ⅰ区开挖支护→Ⅰ区开挖支护→Ⅱ区开挖支护→Ⅲ区开挖支护→寺前Ⅱ区开挖支护。开挖施工顺序见图1主支交汇处施工程序图。

图1 主支交汇处施工程序图

2.1 寺前郑施工支洞段施工

寺前郑施工支洞段目前已开挖至桩号寺支0+635 m段,I16 拱架支护至0+632 m处,原设计施工思路为在寺支0+632 m处做为下游段转弯起点,寺支0+635 m处作为上游转弯起点。由于地质围岩发生变化,根据设计图纸自寺支0+627 m开始进行隧洞下游转弯,相应的支护拱架变为I20 a且支护形式发生变化。

为保证主支交汇处能够及时进行施工,并保证施工安全。计划自寺支0+627~寺支0+632 m处I16 工字钢支护暂不处理。等到主支交汇处开挖支护完成后再进行该处扩挖及钢拱架支撑拆除更换施工。目前在寺支0+630 m处开始按照设计图转弯半径及扩挖尺寸进行开挖,并按照设计图进行支护施工。

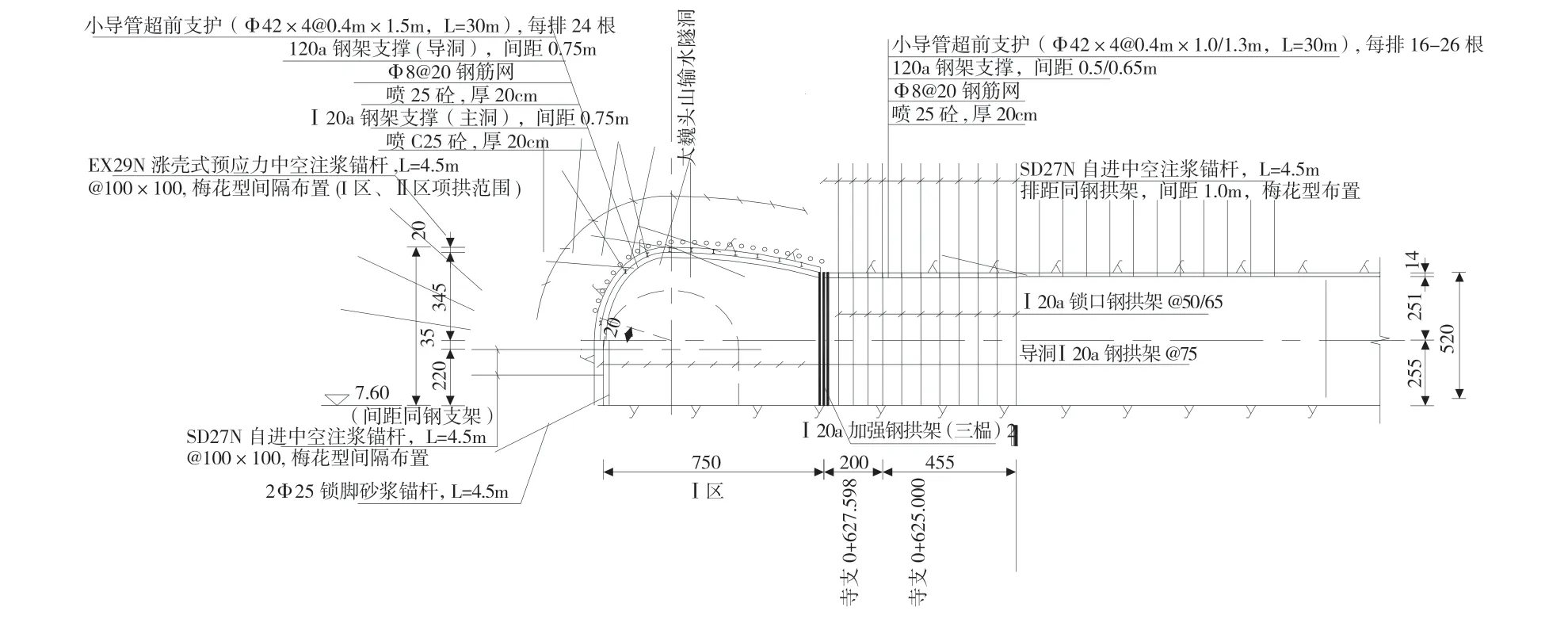

2.2 Ⅰ区开挖支护

寺前郑施工支洞最后三榀I20 a加强钢拱架,施工完成后,利用超前小导管灌浆进行超前预固结。预固结完成后在水泥浆液与周围岩石土体达到设计强度后再进行Ⅰ区开挖支护。主支交汇处开挖支护见图2 主支交汇处开挖支护图。

图2 主支交汇处开挖支护图

Ⅰ区开挖支护按照设计图纸要求进行轮廓尺寸控制,顶拱中心位置由5.2 m逐渐增加至6.2 m并于主洞内侧边墙连接。两侧由顶拱中心逐渐降低至5.2 m高程,保证开挖轮廓线平顺。隧洞开挖过程中严格控制单循环开挖尺寸,采用预留核心土的开挖方式,对于软弱围岩尽量采用挖机+破碎锤进行开挖;挖机开挖困难地段采用小药量短进度(单循环进度不大于0.5 m,地质结构复杂时应进一步缩短进尺长度),弱爆破的施工方式,减小对围岩的扰动。开挖完成后及时进行相应的支护,支护完成后方可进行下一循环施工。依次开挖支护至主洞边墙处后,进行下层I20 a钢支撑支护施工间排距为0.75 m。下层钢拱架为异形拱架,拱架左侧与支腿连接,预测与寺前郑施工支洞最后三榀加强钢拱架的顶拱拱架相连接。连接采用20 mm厚的连接钢板+等边角钢+高强螺栓连接。

2.3 Ⅱ区开挖支护

Ⅱ区开挖支护分为上下游依次施工,禁止同时进行上下游两侧拱架支腿进行施工。首先进行Ⅱ区上游施工,首先拆除上游上层钢拱架支护的支腿,然后进行主洞上游开挖施工。隧洞开挖过程中严格控制单循环开挖尺寸,对于软弱围岩尽量采用挖机+破碎锤进行开挖;挖机开挖困难地段采用小药量短进度(单循环开挖尺寸不大于0.5 m,地质结构复杂时应进一步缩短进尺长度),弱爆破的施工方式,减小对围岩的扰动。开挖完成后及时进行支撑拱架安装相应的支护,支护完成后方可进行下一循环施工。下层钢拱架为异形拱架,拱架左侧与支腿连接,预测与寺前郑施工支洞最后三榀加强钢拱架的顶拱拱架相连接。连接采用20 mm厚的连接钢板+等边角钢+高强螺栓连接。主洞上游完成开挖支护后进行主洞下游开挖支护施工[2]。

2.4 Ⅲ区开挖支护

Ⅲ区开挖支护分为上下游依次施工,一侧开挖支护期间对另一侧掌子面进行喷20 cm混凝土后进行封闭。开挖过程中严格控制开挖进尺,对于软弱围岩尽量采用挖机+破碎锤进行开挖;挖机开挖困难地段采用小药量短进度(单循环进度不大于0.5 m,地质结构复杂时应进一步缩短进尺长度),弱爆破的施工方式,减小对围岩的扰动。开挖完成后及时进行支撑拱架安装相应的支护,支护完成后方可进行下一循环施工。通过测量放线严格控制每榀拱架的位置及尺寸,拱架伴随着转弯逐榀确定加工拱架尺寸。单侧开挖完成后,再进行另一次开挖支护施工。

2.5 寺前Ⅰ区开挖支护

Ⅲ区开挖支护完成后,再进行寺前Ⅱ区扩挖施工。原支护钢拱架利用破碎锤和人工气割拆除,逐榀进行,切割拆除后,按照设计转弯半径尺寸进行扩挖,扩挖到设计尺寸后立即进行I20 a钢拱架支护施工。并按照设计图进行锚喷支护。

2.6 施工监测

设专职监测人员在开挖过程中进行监测,量测结果及时提交监理。遇到围岩变形较大时,增加测读频次,及时通报监理,并采取加固措施。

3 施工工艺

3.1 开挖施工工艺

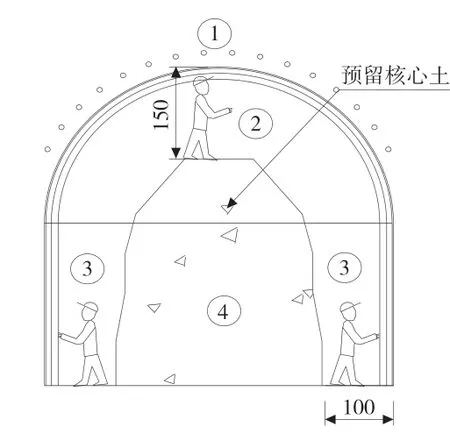

本处隧洞围岩主要是Ⅴ类偏差围岩,岩石性能较软,裂隙密集发育,岩石强风化,稳定性差,给施工带来一定挑战。施工中根据地质条件和现场实际情况,采取预留核心土开挖的方法同时加强超前支护推进的方法,加强测量监测的频率。隧洞开挖严格按“新奥法”工艺施工,开挖钻爆按照“强支护、短进尺、弱爆破、少扰动,快封闭,勤量测”的原则施工,开挖支护顺序为:①→②→③→④。

(1)预留核心土开挖

主支交汇处围岩破碎,胶结差,同时伴有渗水。断层带为强风化粉状岩,个体粒径小、相互间黏结差、岩质软稳定性差。掌子面开挖前首先顶拱部位进行超前支护施工,结合该处围岩地质情况采用超前小导管进行超前支护。超前支护完成后进行周边断面开挖施工,每个循环按照拱架间距控制0.6 m左右,以保证掌子面围岩稳定不坍塌。首先进行掌子面上半部②区域开挖顶部距离核心土顶部1.5 m左右,开挖完成后利用核心土顶部作为施工平台进行拱顶部位工字钢支护及喷锚支护。支护完成后在进行两侧边墙③施工,边墙距离核心土边缘1.0 m左右,以利于SY60 C小型挖机开挖施工,开挖一侧完成后立即进行工字钢拱脚施工与顶拱工字钢连接牢固,再进行利用另一侧拱脚施工,以保证工字钢支撑形成稳定的受力体系,防止边墙及拱顶坍塌。顶拱及边墙完成4~5个开挖支护循环后,挖机的开挖距离到达极限再进行预留中间核心土④开挖。

每个循环开挖后需立即进行初期支护,做到“早封闭,强支护”。每个循环内的开挖区块完成后立即进行锚喷支护,主要施工顺序为:初喷混凝土(5 cm)→钢筋网施工→钢支撑(I20 a)拱架施工→∅25锁脚锚杆施工→复喷混凝土(15 cm)→系统锚杆施工→EX29 N涨壳式预应力中空注浆锚杆施工。

图3 预留核心土开挖示意图

3.2 超前小导管施工工艺

(1)小导管制作规格

小导管制作安装采用支护采用热轧无缝钢管制作,单根长度为3.0 m,环向间隔距离40 cm,每排14 根小导管。纵向间隔距离为1.5 m。超前小导管与钢支撑组合使用,两排小导管搭接长度约为2 m。小导管前端利用小导管尖头机将小导管加工成锥形,管身采用冲孔机钻出注浆孔采用梅花型布置,孔径Φ8 mm,孔间距15 cm;小导管尾部长度外露喷锚面不小于100 cm,并焊接Φ8 mm的钢筋作为加劲箍,作为不钻孔的止浆段。

(2)施工工艺

①小导管钻孔安装

通过测量放样在开挖掌子面上标记出小导管孔位,核心土顶部做为小导管钻孔施工作业平台,钻孔采用YT28 手风钻,13 m3螺杆式空压机供风,钻孔直径比钢管直径大5 mm。钻孔完成后,孔内采用高压风或者高压水进行清洗,冲洗干净孔内钻渣以保证孔深。在钢支撑腹板中部切割出圆孔,孔径比小导管直径大于2 mm。小导管穿过钢架,利用手风钻的冲击力将小导管顶入孔内,钻入长度不小于钢管长度的90%,检查管内有无钻渣或异物,如有则利用高压风将钢管内的砂石吹出,安装完成小导管后用塑胶泥封堵周围裂隙和小导管孔口,小导管的外插角为10°~15°,避免与隧洞岩层面平行,并根据掌子面产状实际情况作适当调整,但外插角不得小于10°。

②小导管注浆

小导管注浆前首先进行压水试验,通过压水试验及设备试运行检查机械设备、管路连接是否能够正常工作,确保注浆过程中不出现因管路、设备原因造成的注浆暂停。小导管注浆采用水泥浆液,有地下水出露的地方采用水泥、水玻璃双浆注入。水泥浆液采用快速搅拌机制浆,将速凝剂与水同时加入水泥搅拌机内搅拌,严格按照设计配合比加水完成后继续搅拌1 min,最后加入42.5 普通硅酸盐水泥并搅拌3 min。小导管注浆压力为0.5 MPa,注浆过程及时通过注浆压力表进行观测将孔口最高压力严格控制在允许范围内,以防压裂开挖面,确定注浆压力并选用合格的止浆塞满足注浆压力要求。小导管注浆采用定量注浆,注浆量达到设计注浆量或注浆压力达到设计终压时结束注浆。

3.3 EX29 N涨壳式预应力中空注浆锚杆施工工艺

涨壳式预应力中空注浆锚杆主要用于地质条件较差的围岩永久系统支护或超前预支护施工;在岩层水平层理,节理裂隙开夹泥或地下水发育场合,可通过涨壳锚杆迅速形成支护力,通过施加足够的预应力来控制围岩变形,保持其稳定。

施工顺序为:锚杆孔通气检查→风钻钻孔→锚杆插杆→预紧杆体→安装止浆塞、垫板、螺母→张拉→注浆。

采用YT-28 手风钻钻孔,为使钻孔平直并且钻径精确,使用Φ50 mm十字钻头钻孔,钻孔完成后需彻底清孔。然后将安装有涨壳锚头的杆体插入孔的底部。用专用工具用力预紧杆体,使涨壳锚头在锚孔中充分涨开,施加力量直到扭不动为止。注浆,施加预应力达到80 kN后,进行注浆,保证注浆施工质量是永久支护锚杆耐久性的关键。

4 总结

寺前施工支洞与主洞交汇段长度共为28 m,分为7 块开挖施工,施工过程中严格采取“进尺短、爆破弱、支护强、封闭快”等开挖支护理念进行施工,取得了成功。

主支交汇段施工是支洞与主洞的重难点,施工过程中须高度重视不良地质条件下的隧洞主支交汇段的施工。要从思想上重视,贴合施工现场隧洞岩层产状、风化程度制定相应的开挖支护方案。精心组织,按照方案严格实施是确保施工安全顺利实施的关键。