板坯连铸机械常见故障及应对措施分析

吴克勇

(武汉西赛冶金工程有限责任公司, 湖北 武汉 430073)

0 引言

炼钢作为我国国家经济、发展的关键要素,关系我国各个领域的深化发展,关系我国钢材经济市场的稳定性。而板坯连铸机又是保障钢材产量与质量输出的关键,因此需要保障板坯连铸机稳定、持续、安全的运行,需要精准度定位该项设备可能存在的故障问题, 一方面编辑应急预案处理体系,应降低不必要的产生损失,或安全故事发生率[1]。另一方面为现场故障诊断、处理奠定良好基础,以保障故障得到快速、准确的解决。

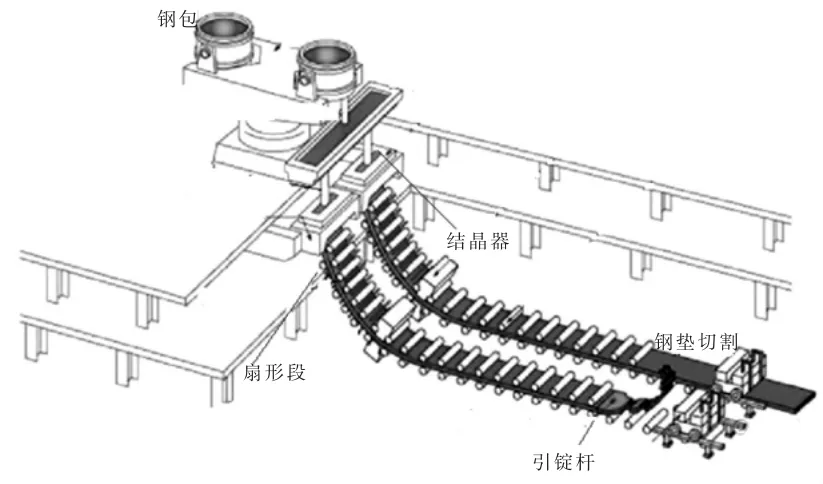

1 板坯连铸机组成

板坯连铸机主要由钢包回转台、中间罐车、中间罐、结晶器、振动装置,弯曲段、扇形段、脱引锭装置、切前辊道、火切机、切后辊道、去毛刺机等设备组成,还包括液压系统、电气系统、冷却水系统、燃气系统、压缩空气系统等子系统,见图1。 从其构成看,板坯连铸机相比其它形式连铸机具有投资大、产量高、设备复杂、维修保养工作量大等特点。

图1 板坯连铸机基本构成图

2 板坯连铸机常见故障以及应对措施分析

2.1 结晶器窄面“跑锥”

结晶器跑锥问题会直接影响连铸机最终生产结果,如降低铸坯品质,甚至在各个因素综合影响下,还有可能会出现漏钢现象[2]。 分析这一故障诱因可以看出,其影响主要有:①缺乏有效的结晶器夹紧力;②结晶器窄面冷却水冲击;③缺乏有效的引锭杆起拉位置;④窄面足辊调整不合理;⑤坯头及坯尾影响窄面;⑥结晶器窄面受力;⑦传动机构各零部件间有缝隙。

本故障可采取以下措施:

(1)设置离线状态,然后以“反向跑锥”预留量参数为中心,调整窄面足辊。

(2)在调节结晶器时,要应用上拉下推技术(在线或离线)。同时,在确定或计算锥度时,要关注窄面上口传动机构和窄面下口传动机构位移状态——即前者要处于拉紧,后者处于顶紧状态,需注意:①前者状态主要向外移动,后者主要向内移动;②若调节结晶器锥度时,设备处于在线状态,那么应在确定结晶器夹紧状态后,并以此为依据通水。而若为离线,那么可略过这一环节[3];③控制结晶器引锭杆的偏离状态,即结晶器窄面与引锭头两侧,间隙以保持在5mm 以上; ④要注意调宽调锥控制要素,要在结晶器宽面张开基础上,关注松开液压系统,看是否有泄露不正常情况。 需注意, 为防止造成铜板不必要的损伤,影响调锥最终效果,在调锥时不能夹紧;⑤对于上传动机构而言,其调整的最后一道工序方向应向外,而下传动机构正好相反。

(3)为降低结晶器夹紧影响碟簧稳定性,如多次超限压缩导致碟簧失效。应在设计结晶器夹紧机构间隙时,做好夹紧和松开工作的预留工作。究其原因,若此处缝隙较小,那么会提升碟簧所受压力。 同时,调整过程还应关注加紧的受力标准参数, 以提升内弧宽面的最终效果;第四,要依据检查规范,动态检查铜螺母、梯形丝杆、滑块等,若其磨损超过标准,应立即更换[4]。

2.2 扇形段辊子不转动

在连铸机运行过程中, 扇形段辊子不转动故障问题会导致铸坯楔形会划伤铸坯表面, 从而影响产品的最终质量。 尤其在辊子卡死后,还有可能会提升拉坯阻力,从而影响夹送辊电流或影响结晶器液面稳定性, 从而带来卧坯停浇严重情况。从这一故障问题的成因上看,其原因有:①缺乏有效辊子轴承润滑效果,导致轴承磨损情况明显;②辊子缺乏有效的冷却,导致其在热环境下出现变形等情况;③混用新旧轴承,而受到旧轴承因素影响,新轴承无法发挥相应的效果,甚至出现失效等情况;④未合理控制、调整扇形段辊面的精度。

本故障可采取以下应对措施:

(1)加强辊子轴承润滑效果,要严格依据操作、维护规范,做好扇形段干油(油气)系统检测工作,如其是否存在供油不足,或其是否存在漏油情况,或其是否存在堵塞情况等。

(2)为防止混用新旧轴承,要关注螺旋衬套轴承运行状态。 同时,也要与相关供应厂家联动,设计符合现场或不同环境且能够检测轴承的有效手段。

(3)要控制辊面调整精度。 如结合原故障表现情况,以±0.05mm 规格调整新辊子精度, 以±0.10mm 规格调整旧辊子精度;第四,要做好设备的各项维护工作。 ①要利用优质密封件,提升优质密封件质量。 同时,为提升密封件的应用效果,要依据其使用环境温度,定期更换失效的密封件;②要保障油液的干净度。一方面要避免内部污染源头等,如氧化变质的油脂(或油液)、液压元件不干净等因素。另一方面要做好外界污染物的控制,如在更换设备时灰尘的侵入等。

2.3 扇形段喷嘴堵塞

本故障问题会导致连铸机下线检修处理垢层难度加大、板坯两侧边缘受到损伤、铸坯局部冷却不均等问题。分析其原因可以看出,本问题主要有以下方面诱因:

(1)工艺用保护渣,如该物质在高温下会与水发生反应,并成长铁锈、CaCO3、CaF2等物质,从而造成喷嘴堵塞[5]。

(2)阻垢分散剂问题,由于阻垢分散剂会被高温影响而分解,因此阻垢分散剂在结晶器高达100℃的区域无法发生作用。

本故障可采取以下应对措施:

(1)选用耐高温阻垢分散剂,围绕连铸浊环结晶器扇形段区域水中含高浓结垢性离子, 冷却钢坯后冷却水温度高于90℃、冷却水喷嘴布水不均匀等工艺特点,选用可在170℃条件下不分解高温阻垢分散剂[6]。

(2)提升结垢严重部位药剂投加精准、浓度,以避免出现药剂随时间延长性能下降影响阻垢分散效果情况。

2.4 铸坯鼓肚

铸坯鼓肚主要是指铸坯的凝固壳受钢水静压力而鼓起, 鼓肚后会增加拉坯阻力, 严重时从铸机内拉不出坯子,使生产被迫中断,也容易损坏设备。

本故障处理方式可注意以下问题: ①调整两对辊间距,鼓肚量是与辊间距的四次方成正比,间距越大越容易鼓肚;②要有足够的二次冷却强度,以增加凝固壳厚度;③辊子要保持良好的刚性,防止变形;④拉速变化时,特别是由慢变快时,二次冷却水量也相应增加。

2.5 漏钢

本故障主要有以下表现, 其坯壳内的熔融钢水会泄露,并渗透至设备关键处,导致设备堵塞,而只有进行停机才能解决这一情况。 事实上,为清理泄露钢坯壳,会继续停机。 究其原因,泄漏的钢水在常温下凝固,这时需要采用将其切成小块,才能取出。 而这便会加大作业成本,降低生产效率。 从诱因看,其主要有:①引锭杆未依据规定拉出,会导致漏钢;②气雾冷却喷嘴有异物,影响其效果输出;③中间包浇注流存在偏离既定现行情况,导致传热不均匀;④结晶器中钢液面缺乏适宜的安全高度距离;⑤结晶器故障,导致水流无效;⑥缺乏正确的保护渣加入形式;⑦存在润滑不良情况,如坯壳和结晶器之间;⑧拉速或中包温度突然陡变等诱导因素。

本故障应对措施主要为:

(1)在吹氩完成后,以保障温度均匀为中心,立即进行温度测试。 如应维系浇注流温度、中间钢水稳定,即前者应为60℃,后者应为25~35℃。

(2)依据测量温度,控制拉速。 需注意,还应依据钢碳含量,优化拉速。

(3)要避免使用过期保护渣,需注意对于已经开袋的保护渣,不可应用于再次浇注。

(4)为提升坯壳润滑均匀性,或夹渣,应关注熔渣池厚度。

(5)要动态检查结晶器情况,如是否存在变形情况。需注意,为更好的适应设备窄面,应做好锥度调节工作。

(6)要做好浇铸前检测工作,如依据水压了解设备是否存在堵塞情况。

(7)要安装能够自动控制结晶器液面的设备,从而提升钢液面控制效果。

(8)要结合设备故障情况,对中调整中间包水口,并清洗其堵塞口。 同时,还应保障Ca—Si 芯无误,即能够喷入有效的金属丝。

(9)对于引锭杆头故障问题,应使用石棉绳密封,同时要保障激冷箱有合理的空间布置。

3 关于板坯连铸机日常养护与管理的建议

3.1 要编制正确合理的设备管理制度

首先,要深入板坯连铸机养护需求、运行故障处理要求等,编制适应性强的制度机制。一方面要求相关人员严格依据规定,履行自身岗位职责,另一方面要结合板坯连铸机管理需求,要求设备管理及操作人员主动学习、主动检测,以及时发现问题、解决问题;其次,要编制连铸机常见故障体系,并要求相关学习,以提升其日常维修、巡查的故障识别效率与质量;其三,要明确奖惩制度体系,要结合设备管理实际,定期考核相关人眼设备养护、维修等情况,并依据考核情况,给予一定奖励和处罚,以激发相关人员维修及操作技能学习的主动性与积极性。需注意,制度的编制应结合连铸机管理实际需求以及安全生产生产制度,以提升其制度最终效果输出。

3.2 要做好设备微观技术的养护与管理

(1)要注意做好防潮工作处理。 高温度、高湿度作为板坯连铸机运行的关键环境,若不做好防潮工作,必然会提升该设备的故障发生概率。据此,应严格要求设备养护人员及时检修干油分配器。究其原因,干油分配器能够量化检修设备,如油线参数、润滑油量的输出情况等。 而由于干油分配器会属于电气设备, 因此其受到周边潮湿环境的影响,而出现各种故障,如无法显示真实数据,甚至在某些情况下会“罢工”。据此,相关人员要定期检查空气湿度与温度。

(2)定期加固更换运作零件。若在检测过程中发现润滑剂充足,但部分零部件有磨损,要做好更换维修工作。在此基础上,在检测与更换部分零部件后,应做好表层清洁工作。如在定期检查后发现结晶器铜板存在问题,那么应及时更换弹簧,并在完成后立即清除其中涉及的残渣,以保障设备运行流畅性。

(3)要做好设备分级检修与养护工作。要围绕连铸机机构构成,以及异常情况发展概率情况,编辑分级分类检修与养护工作计划表,进行不同层面的检修与养护工作。例如, 若在检测过程中发现零部件拥有较高的故障发生概率, 应将其列为一级管理等级, 以降低其故障发生概率。若多次检测某设备故障发生概率较低,可对其开展常规管控工作,在定期润滑、磨损更换中,消除故障问题。同时,分级养护检修应配置工作标准,加强检修工作品质保障。 比如润滑标准、磨损程度等,提升养护检修工作的实效性。

4 结论

综上所述,目前板坯连铸机仍存在部分问题,不利于设备的有效、有序运行。 因此,相关企业要重视板坯连铸机常见故障,并在全面梳理其可能存在故障基础上,优化自身养护措施,并严格执行,以在提升连铸机运行效率与质量的同时,实现企业经济效益的增长。