汽车典型结构件固溶成形工艺优化设计

胡慧敏,梁春兰,张丹颖

汽车典型结构件固溶成形工艺优化设计

胡慧敏,梁春兰,张丹颖

(河北科技工程职业技术大学,河北 邢台 054000)

研究和优化汽车轮毂构件的固溶时效工艺。基于正交试验法设计了四因素三水平正交试验,研究了固溶温度、固溶时间、时效温度、时效时间4个工艺参数对抗拉强度的影响规律。时效温度对抗拉强度影响最大,其次是固溶温度、时效时间,固溶时间对抗拉强度的影响较小。通过对极差和均值进行比较分析,获得最优工艺组合如下:固溶温度为560 ℃,固溶时间为180 min,时效温度为170 ℃,时效时间为90 min。在该工艺参数下制备的汽车轮毂构件的抗拉强度可以达到283.6 MPa。

固溶;时效;汽车轮毂;抗拉强度;时效温度;固溶温度

近年来,节能减排成为了世界范围内的热点问题,汽车作为对环境有着重要影响的交通工具,其自身重量的降低是实现节能减排的重要途径之一。铝合金材料由于具备高强度和耐腐蚀等优点,成为目前汽车轻量化进程中主要的支撑材料之一[1-2]。铝合金在室温下成形性能不佳,在成形过程中容易出现破裂和回弹的现象,不易制备复杂的零件,而热处理工艺可以有效改善铝合金材料的成形能力,对发展汽车用高性能轻量化铝合金成形工艺有着积极的作用[3-4]。热处理工艺包含固溶和时效2个部分,固溶处理[5-7]是热处理中十分重要的一步,是把原料加热到高温单相区,并在一定温度下保温一定时间,使溶质元素充分溶解到固溶体中,再进行淬火处理,从而得到过饱和固溶体的工艺流程。时效处理[8-10]是一种以沉淀硬化为强化机制,通过在基体上沉淀析出弥散细小的第二相颗粒,进而通过扎钉位错来增强合金力学性能的方法。现阶段铝合金成形过程中的固溶和时效工艺得到了较多的研究。

刘萌等[11]以某车型铝合金汽车结构件为研究对象,利用仿真软件分别进行了一步和分步固溶成形工艺研究,结果表明,相比一次成形方式,当采用分步成形方式时,最小减薄率减小了4.67%,回弹量减小了40.21%,经时效处理的铝合金汽车后风挡下横梁的抗拉强度达到308 MPa,表明采用固溶成形工艺是可行的。韩高辉等[12]研究了固溶处理工艺对6082铝合金材料组织和性能的影响,发现在固溶过程中,横向轧制试样比常规轧制试样优先发生再结晶现象,其晶粒平均尺寸更大;经530 ℃×25 min固溶处理的横轧6082铝合金试样性能更佳,其伸长率达到27.9%,合金具有更好的成形性。魏玉[13]对挤压态6063铝合金先进行了530 ℃×1 h的固溶处理,又进行了175 ℃× 12 h的时效处理,发现其抗拉强度提高了44.4%、屈服强度提高了69.8%。李恩波等[14]发现随着固溶温度的升高,6061合金的强度和硬度均呈先快速增加、再趋于平缓、最后略有下降的趋势,伸长率和电导率则表现为下降的趋势。皮连根等[15]对6082铝合金型材进行了固溶处理(固溶温度480~580 ℃)和人工时效处理,发现随着固溶温度的升高,拉伸性能呈现出先上升后下降的趋势,在540 ℃时该合金具有最优拉伸特性。刘全升等[16]制备出了6063铝合金并对其进行了固溶–时效处理,研究表明,6063铝合金适宜的固溶和时效处理条件如下:固溶温度为535 ℃,固溶时间为60 min,时效温度为180 ℃,时效时间为7 h。

文中基于正交试验方法,研究了固溶–时效工艺对6061铝合金基汽车轮毂性能的影响,设计了四因素三水平的正交试验,共计9组,通过对均值和极差进行比较,明确了各因素对抗拉强度的影响显著性,同时也获得了最优工艺组合。

1 试验

1.1 材料

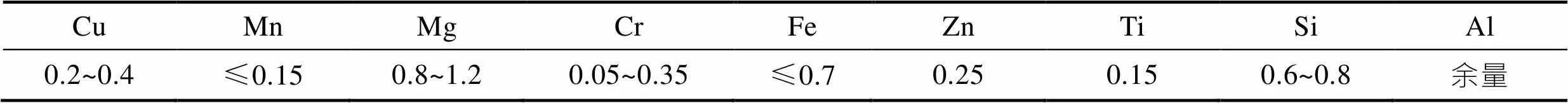

文中以6061铝合金基汽车轮毂为研究对象,其初始态为锻态,化学成分如表1所示。

表1 6061铝合金化学成分

Tab.1 Chemical composition of 6061 aluminum alloy wt.%

1.2 正交试验设计

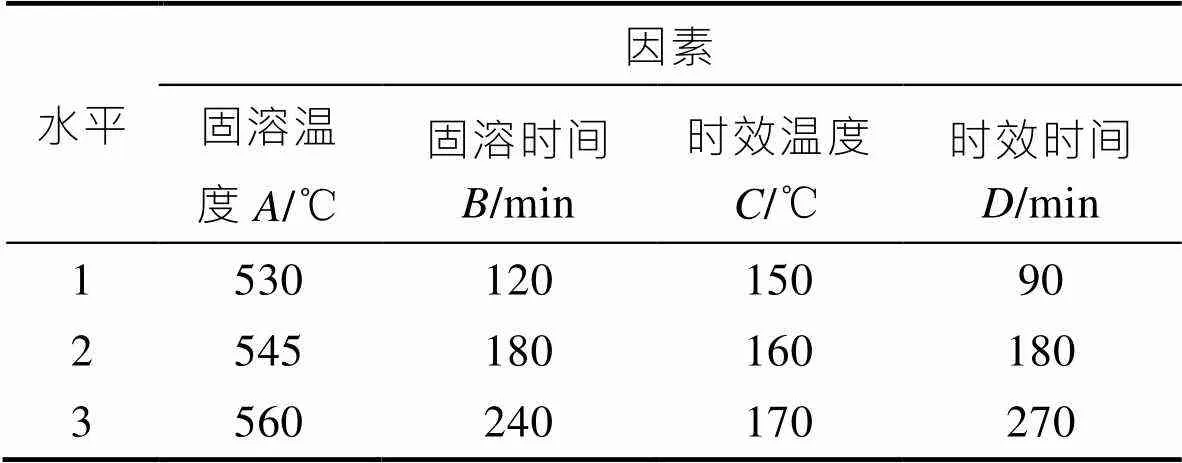

文中研究的工艺变量包括固溶温度、固溶时间、时效温度、时效时间。根据原材料固有加工性能和经验值设计了四因素三水平正交试验,研究4个变量对汽车轮毂力学性能的影响,所设计的正交试验因素水平表如表2所示。

表2 正交试验因素水平表

Tab.2 Four factors and three levels of orthogonal experiment

1.3 测试标准

文中以抗拉强度作为试样性能的评价指标,参照GB/T 228.1—2010在室温下对试样进行测试,所用的拉伸试验机器为Instron 5966。

2 结果与讨论

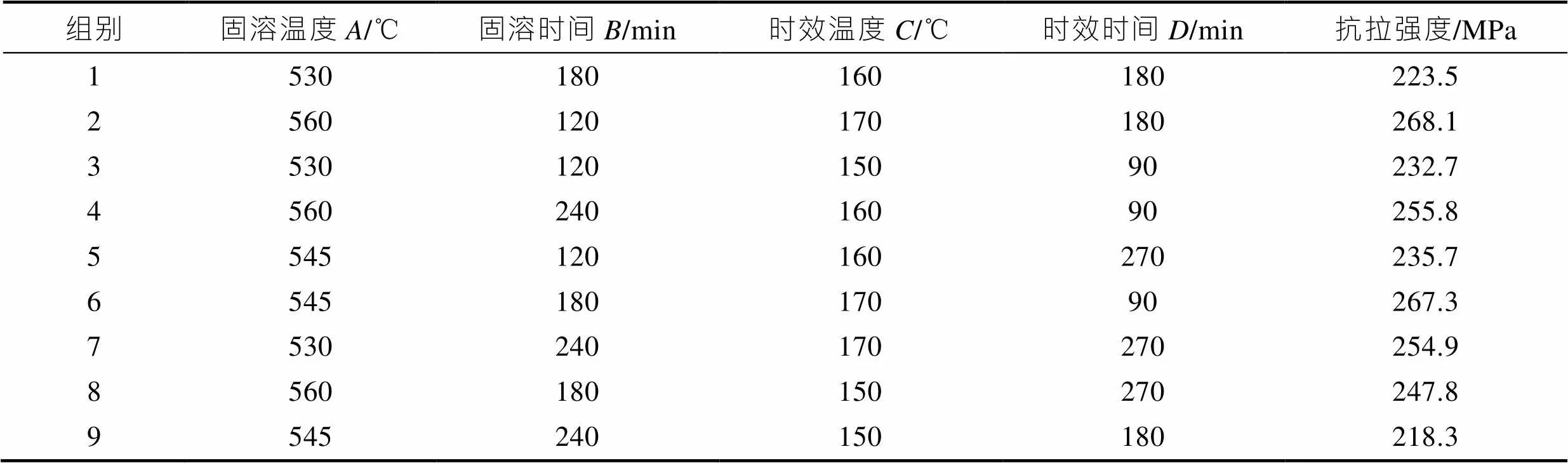

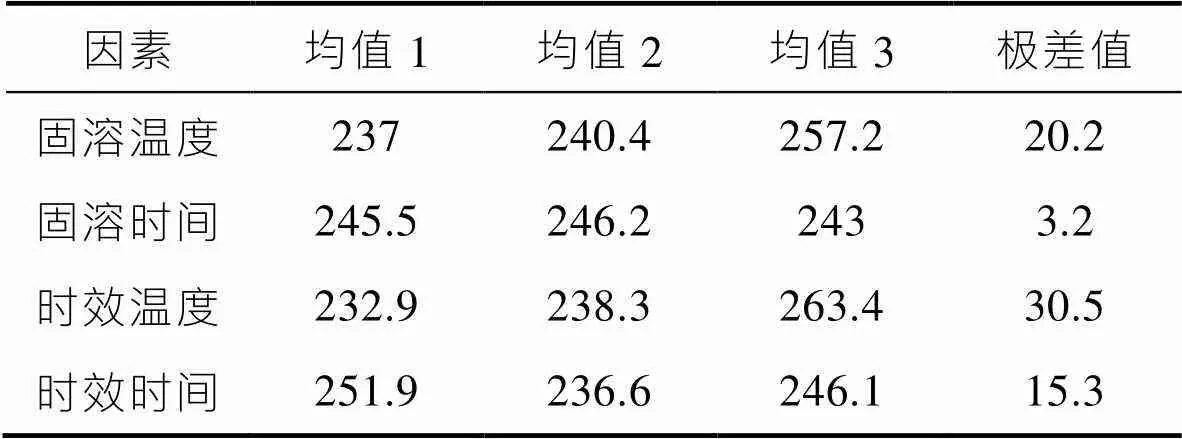

所设计的四因素三水平正交试验的结果统计见表3,以抗拉强度为性能的评价指标,共计9组试验。采用极差法对试验中的因素均值进行统计分析,其结果如表4所示。极差为同一因素中水平均值的最大值与最小值之差,其大小可以用于评价因素中水平取值对评价指标影响力的大小。

从表4数据可以看出,时效温度具有最大极差值30.5 MPa,说明在所选择的温度范围内,时效温度对热处理后试样抗拉强度的影响最大,固溶温度的极差值次之,为20.2 MPa,说明固溶温度为影响力次之的因素,时效时间和固溶时间极差值依次排列第三和第四,说明其影响力依次减小。

工艺参数与抗拉强度的关系如图1所示。由图1a可知,随着固溶温度的升高,抗拉强度也对应升高,当固溶温度达到560 ℃时,对应抗拉强度为257.2 MPa,相比初始530 ℃时,其值相应增加了8.5%,这是因为随着温度的升高,溶质原子与第二相粒子在基体中的固溶度升高,增加了固溶强化效应,从而引起了合金强度增加,因此选择560 ℃作为此温度范围内固溶温度的最优值。由图1b可以看出,抗拉强度先升高后降低,在180 min时具有最大值246.2 MPa,但是在120~240 min范围内,抗拉强度仅变化了3.2 MPa,约1.3%的变化率,说明固溶时间与抗拉强度呈弱相关性。由图1c可以看出,随着时效温度的升高,抗拉强度也相应增加,从150 ℃时的232.9 MPa,增加到170 ℃时的263.4 ℃,在温度变化了20 ℃的条件下,抗拉强度增加了30.5 MPa,增加了13.1%,4个因素中时效温度所引起的抗拉强度变化率最大,说明时效温度对抗拉强度的影响最大。由图1d可以看出,抗拉强度先降低后升高,在90 min时具有最大值251.9 MPa。综上比较可以得出,文中最优工艺组合如下:固溶温度为560 ℃,固溶时间为180 min,时效温度为170 ℃,时效时间为90 min。根据此优化工艺制备的汽车轮毂构件的抗拉强度可以达到283.6 MPa。

表3 正交试验结果统计

Tab.3 Statistics of orthogonal experiment results

表4 正交试验均值与极差

Tab.4 Mean and range of orthogonal test MPa

3 结论

以6061铝合金基汽车轮毂为研究对象,采用正交试验设计方法,设计了四因素三水平的正交试验,研究了固溶温度、固溶时间、时效温度、时效时间对抗拉强度的影响规律,并进行了最优工艺组合确认。以抗拉强度为考核指标,通过对极差和均值进行比较分析,获得了最优工艺组合如下:固溶温度为560 ℃,固溶时间为180 min,时效温度为170 ℃,时效时间为90 min。根据此优化工艺制备的汽车轮毂构件抗拉强度可以达到283.6 MPa。

[1] 钱余海, 吴庆芳, 雷浩. 汽车轻量化材料及工艺的研究进展[J]. 大众科技, 2022, 24(2): 49-52.

QIAN Yu-hai, WU Qing-fang, LEI Hao. Research Progress of Automobile Lightweight Materials and Technology[J]. Popular Science & Technology, 2022, 24(2): 49-52.

[2] 任丽宏, 徐英. 浅谈金属材料在汽车轻量化中的应用与发展[J]. 时代汽车, 2021(4): 38-39.

REN Li-hong, XU Ying. Talking about the Application and Development of Metal Materials in Automobile Lightweight[J]. Auto Time, 2021(4): 38-39.

[3] DEEPATI A K, ALHAZMI W, BENJEER I. Mechanical Characterization of AA5083 Aluminum Alloy Welded Using Resistance Spot Welding for the Lightweight Automobile Body Fabrication[J]. Materials Today: Proceedings, 2021, 45(6): 5139-5148.

[4] ZHANG Jun-sheng, HAO Li-hua, JIAO Teng-yun, et al. Mathematical Morphology Approach to Internal Defect Analysis of A356 Aluminum Alloy Wheel Hubs[J]. AIMS Mathematics, 2020, 5(4): 3256-3273.

[5] 宫娜. 固溶处理温度对汽车轮毂新型合金组织与性能的影响[J]. 热加工工艺, 2016, 45(18): 167-169.

GONG Na. Effects of Solution Temperature on Microstructure and Properties of New-Typed Alloy for Automobile Hub[J]. Hot Working Technology, 2016, 45(18): 167-169.

[6] CHEN Xiao-ming, SONG Ren-guo. Effects of Solution Treatment on the Microstructure and Properties of 7003 Aluminum Alloy[J]. Advanced Materials Research, 2010, 978(123/124/125): 1219-1222.

[7] 张伟, 孟旭, 李秋梅, 等. 分步固溶对6082铝合金组织和性能的影响[J]. 有色金属加工, 2022, 51(2): 60-63.

ZHANG Wei, MENG Xu, LI Qiu-mei, et al. Effect of Step Solution on Microstructure and Properties of 6082 Aluminum Alloy[J]. Nonferrous Metals Processing, 2022, 51(2): 60-63.

[8] LI Qiu-ze, XU Lei, SONG Ji-xiao, et al. Influence of Three-Step Aging Heat Treatment on Properties of 7A04 Aluminum Alloy[J]. Materials Science Forum, 2011, 705: 645-649.

[9] POURNAZARI S, DEEN K M, MAIJER D M. Effect of Retrogression and Re-Aging (RRA) Heat Treatment on the Corrosion Behavior of B206 Aluminum-Copper Casting Alloy[J]. Materials and Corrosion, 2018, 69(8): 998-1015.

[10] 汪鑫, 姜中涛, 周志明, 等. 双级时效对7050铝合金锻件组织与性能的影响[J]. 轻合金加工技术, 2022, 50(1): 47-51.

WANG Xin, JIANG Zhong-tao, ZHOU Zhi-ming, et al. Effect of Two-Step Aging on Microstructure and Properties of 7050 Aluminum Alloy Forgings[J]. Light Alloy Fabrication Technology, 2022, 50(1): 47-51.

[11] 刘萌, 单忠德, 李新亚, 等. 6016铝合金汽车典型结构件固溶成形工艺研究[J]. 中国机械工程, 2020, 31(22): 2648-2654.

LIU Meng, SHAN Zhong-de, LI Xin-ya, et al. Research on Solid Solution Forming Processes of Typical Automotive Structural Parts with 6016 Aluminum Alloy[J]. China Mechanical Engineering, 2020, 31(22): 2648- 2654.

[12] 韩高辉, 朱光. 固溶处理对汽车用6082铝合金板材组织和性能的影响[J]. 热加工工艺, 2021, 50(8): 143- 145.

HAN Gao-hui, ZHU Guang. Effects of Solid Solution Treatment on Microstructure and Properties of 6082 Aluminum Alloy Sheet for Auto[J]. Hot Working Technology, 2021, 50(8): 143-145.

[13] 魏玉. 时效时间对汽车用6063铝合金组织与力学性能的影响[J]. 热加工工艺, 2020, 49(14): 134-136.

WEI Yu. Effects of Aging Time on Microstructure and Mechanical Properties of 6063 Aluminum Alloy for Automobile[J]. Hot Working Technology, 2020, 49(14): 134-136.

[14] 李恩波, 谢海光, 王宇. 固溶工艺对汽车用6061铝合金性能的影响[J]. 热处理技术与装备, 2022, 43(2): 16-20.

LI En-bo, XIE Hai-guang, WANG Yu. Effect of Solid Solution Process on Properties of 6061 Aluminium Alloy for Automobile[J]. Heat Treatment Technology and Equipment, 2022, 43(2): 16-20.

[15] 皮连根, 卞峰. 固溶温度对汽车发动机用6082铝合金显微组织与性能的影响[J]. 腐蚀与防护, 2020, 41(12): 21-25.

PI Lian-gen, BIAN Feng. Effect of Solution Treatment Temperature on Microstructure and Properties of 6082 Aluminum Alloy for Automobile Engine[J]. Corrosion & Protection, 2020, 41(12): 21-25.

[16] 刘全升, 范梦婷, 罗欣然. 固溶和时效处理对加压成形6063铝合金组织与性能的影响[J]. 机械工程材料, 2021, 45(1): 66-72.

LIU Quan-sheng, FAN Meng-ting, LUO Xin-ran. Effect of Solution and Aging Treatment on Microstructure and Properties of Pressure Formed 6063 Aluminum Alloy[J]. Materials for Mechanical Engineering, 2021, 45(1): 66-72.

Optimal Design of Solution Forming Process for Typical Automotive Structural Parts

HU Hui-min, LIANG Chun-lan, ZHANG Dan-ying

(Hebei Vocational University of Technology and Engineering, Hebei Xingtai 054000, China)

The work aims to study and optimize the solution aging process of automotive wheel components.A four-factor and three-level orthogonal experiment was designed based on the orthogonal experiment method, and the effects of solution temperature, solution time, aging temperature and aging time on tensile strength were studied. The aging temperature had the greatest effects on the tensile strength, followed by the solution temperature and the aging time. Based on the comparative analysis of the range and the mean value, the optimal process combination is obtained as a solution temperature of 560 ℃, a solution time of 180 min, an aging temperature of 170 ℃ and an aging time of 90 min. The tensile strength of the automotive wheel components prepared according to this optimized process can reach 283.6 MPa.

solution; aging; automobile wheel; tensile strength; aging temperature; solution temperature

10.3969/j.issn.1674-6457.2022.08.012

TG156.1

A

1674-6457(2022)08-0080-04

2021–08–13

邢台市科技局项目(2020ZC098)

胡慧敏(1982—),女,硕士,讲师,主要研究方向为汽车技术。

责任编辑:蒋红晨