2050铝锂合金喷丸成形变形规律试验研究

田硕,白雪飘,陈福龙,曾元松,尚建勤

2050铝锂合金喷丸成形变形规律试验研究

田硕,白雪飘,陈福龙,曾元松,尚建勤

(中国航空制造技术研究院 塑性成形技术航空科技重点实验室 数字化塑性成形技术及装备北京市重点实验室,北京 100024)

以某飞机机身壁板为研究对象,采用2050铝锂合金材料开展喷丸成形基础工艺研究,获得其宏观变形规律。采用正交试验法,选取零件厚度、喷丸气压、移动速度、预应力4个喷丸工艺参数作为正交试验因素,对2050铝锂合金进行喷丸成形试验,研究不同工艺参数对喷丸变形的影响规律。随着4个喷丸工艺参数的变化,2050铝锂合金喷丸弯曲半径曲线均呈现出幂函数曲线特征,其中喷丸弯曲半径随着零件厚度和移动速度的增大而增大,随着喷丸气压和预应力的增大而减小。根据正交试验结果可知,各参数对喷丸变形程度的影响顺序为:板材厚度>预应力>移动速度>喷丸气压。通过回归分析建立了喷丸弯曲半径与工艺参数间的幂函数经验方程,为后续开展机身壁板喷丸成形提供了一定的技术支撑。

2050铝锂合金;喷丸成形;工艺参数

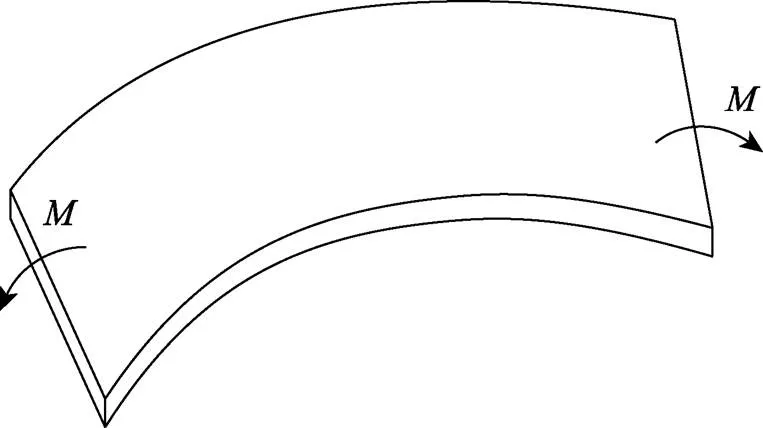

喷丸成形是从表面喷丸强化工艺中衍生出来的一种塑性成形方法,其原理是利用高速弹丸流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形进而延伸,从而使板材逐步发生向受喷面凸起的双向弯曲变形而形成所需外形[1]。喷丸成形由于具有准备周期短、无需模具、加工件尺寸不受设备规格限制、加工件抗疲劳寿命长且抗应力腐蚀性能优良等优点,广泛应用于各类军民用飞机、运载火箭等领域的金属壁板零件制造中[2-3]。

新型铝锂合金密度低、比强度高、弹性模量高、高低温性能好、疲劳裂纹扩展速率低、耐腐蚀性能好、加工性好,是理想的航空航天轻质结构材料[4-5]。与其他第3代铝锂合金相比,2050铝锂合金中Li元素含量较低,材料减重效果不明显,但其仍有优良的综合性能,特别是较好的耐热性和耐损伤容限性,且抗疲劳性能良好[6-7]。目前国内外铝锂合金加工制造技术主要围绕时效成形、超塑成形、旋压成形、辊锻和焊接等技术开展[8-10],针对铝锂合金喷丸成形技术的研究较少。Li等[11]研究了新型玻璃纤维–铝锂合金超混杂复合层板(NFMLs)喷丸变形机理。Bai等[12]对2198铝锂合金喷丸成形进行了试验研究,获得了喷丸变形量与喷丸气压、预应力及覆盖率的关系。Wang等[13]对铝合金平板件和三筋件进行了试验研究,获得了带筋壁板弦向变形规律。国内外学者对铝锂合金喷丸强化的研究相对较多,主要是通过模拟和试验研究不同喷丸强化参数对铝锂合金残余应力场的影响作用[14],以及喷丸强化技术对铝锂合金表面微观结构、力学性能、疲劳寿命、显微硬度的影响规律[15-20]。考虑到喷丸成形技术在研制航空航天壁板类零件方面的优越性,亟待开展铝锂合金喷丸成形技术的研究。

文中以某飞机机身壁板为研究对象,通过设计正交试验方案,开展2050铝锂合金平板试验件喷丸成形变形规律试验研究,通过极差法分析确定喷丸成形工艺参数影响喷丸变形程度的主次顺序,采用回归分析方法获得喷丸成形弯曲半径与工艺参数之间的关系模型,以期为后续喷丸成形机身壁板参数选择提供一定的数据参考。

1 试验

1.1 影响因素

试验所用材料为2050铝锂合金,其力学性能见表1。喷丸成形时,影响零件成形的主要喷丸参数为喷丸气压、覆盖率、零件厚度和预弯半径。

表1 2050铝锂合金力学性能

Tab.1 Mechanical properties of 2050 aluminum-lithium alloy

试验件厚度。材料越厚,需要的成形力越大。根据应用构件的厚度特征,选择厚度为2、4、6、8 mm的试验件作为研究对象,试验件规格为400 mm× 300 mm。

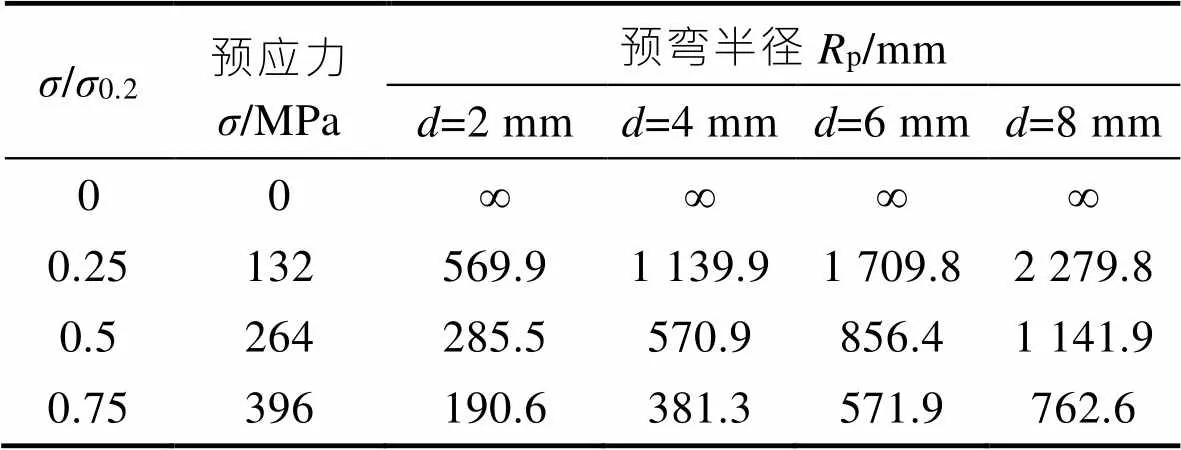

预弯半径p。根据是否在零件上预先施加外载荷,喷丸成形分为自由状态喷丸成形和预应力喷丸成形,前者指在零件板坯上未施加附加载荷情况下进行的喷丸成形方法,主要用于外形和结构比较简单且曲率半径较大的零件;后者指在喷丸成形前,借助预应力夹具预先在零件板坯上施加载荷,形成弹性应变,然后再对其进行成形的一种喷丸成形方法,主要用于外形和结构比较复杂且曲率半径较小的零件。由于机身壁板曲率半径非常小,因此开展预应力喷丸成形研究,试验中对平板件进行弹性预弯,采用纯弯曲理论对预应力进行分析,可知平板件中最大预应力出现在上下表面,为防止平板件达到屈服状态,最大预应力一般不超过屈服强度0.2(528 MPa)的80%,试验时选择4种预应力值。依据弹性变形纯弯曲理论,可获得不同厚度、不同预应力下的预弯半径,如表2所示。

表2 不同厚度平板试验件预应力与预弯半径

Tab.2 Correspondence between prestress and pre-bending radius of panels with different thickness

弹丸尺寸。对于薄蒙皮类壁板零件喷丸成形,弹丸尺寸是影响喷丸强度的主要参数之一,一般弹丸尺寸越大,成形的曲率半径越小,表面质量也会相应下降。文中平板件最小厚度为2 mm,选择尺寸规格较小的ASH230弹丸作为研究对象,弹丸直径为0.6 mm。

喷丸气压。喷丸气压是影响喷丸强度的主要参数之一,喷丸气压越大,对受喷零件表面的作用力越大。文中喷丸气压分别选择0.15、0.2、0.25、0.3 MPa。

覆盖率。喷射时间直接影响零件受喷区域的覆盖率,文中通过控制平板件的移动速度控制喷丸时间以进一步反映平板件覆盖率的大小,移动速度分别选择1 500、2 500、3 500、4 500 mm/min。

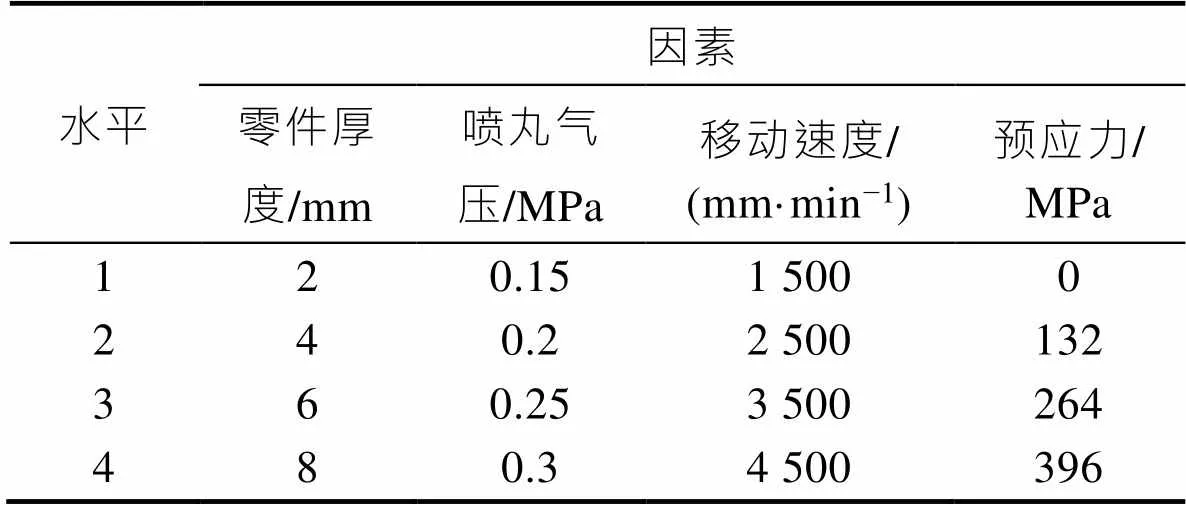

1.2 试验设计

由于试验因素及其参数较多,为节约成本,采用正交优化的方法设计试验。试验考查4个因素,每个试验因素取4个水平,试验表如表3所示,选择L16(45)正交表进行喷丸成形试验。

表3 正交试验因素水平对应表

Tab.3 Correspondence table of orthogonal test factor level

1.3 试验方法

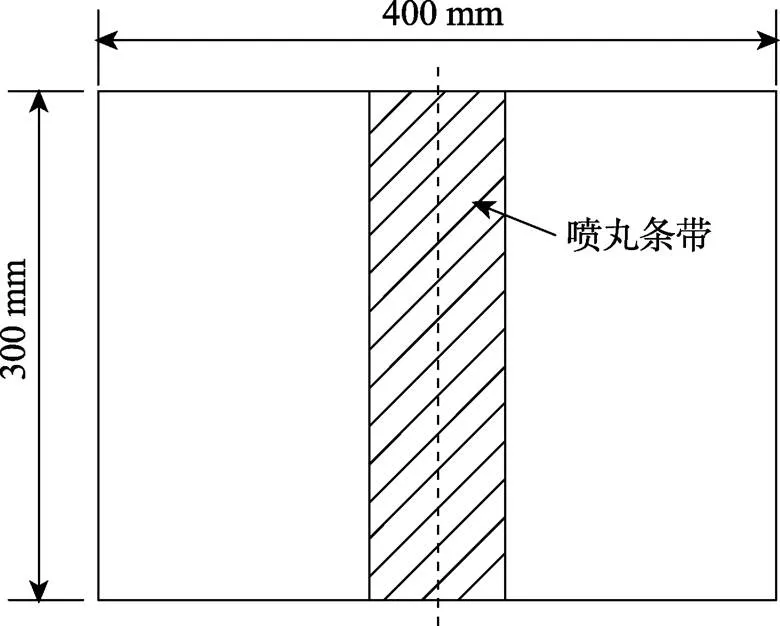

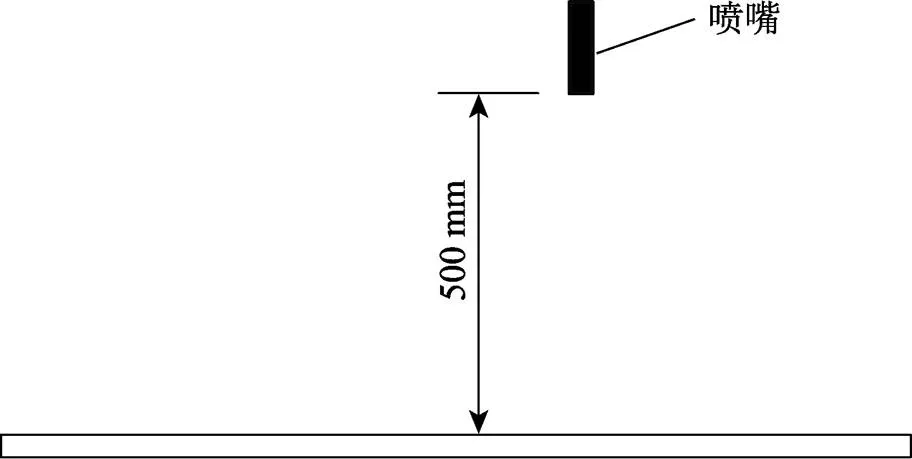

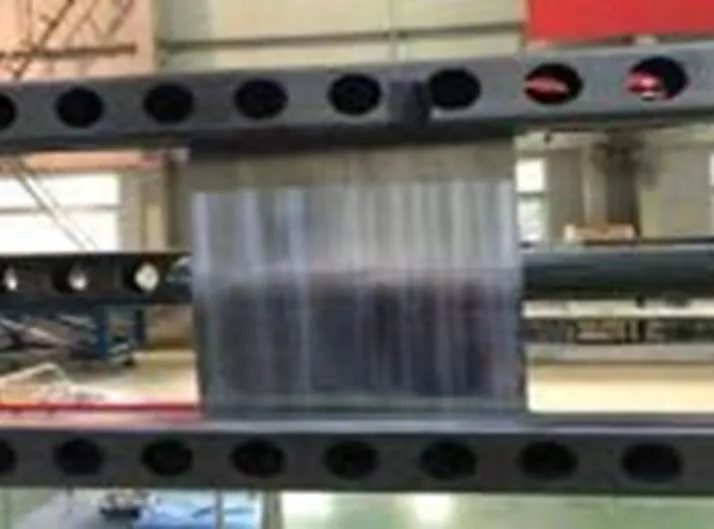

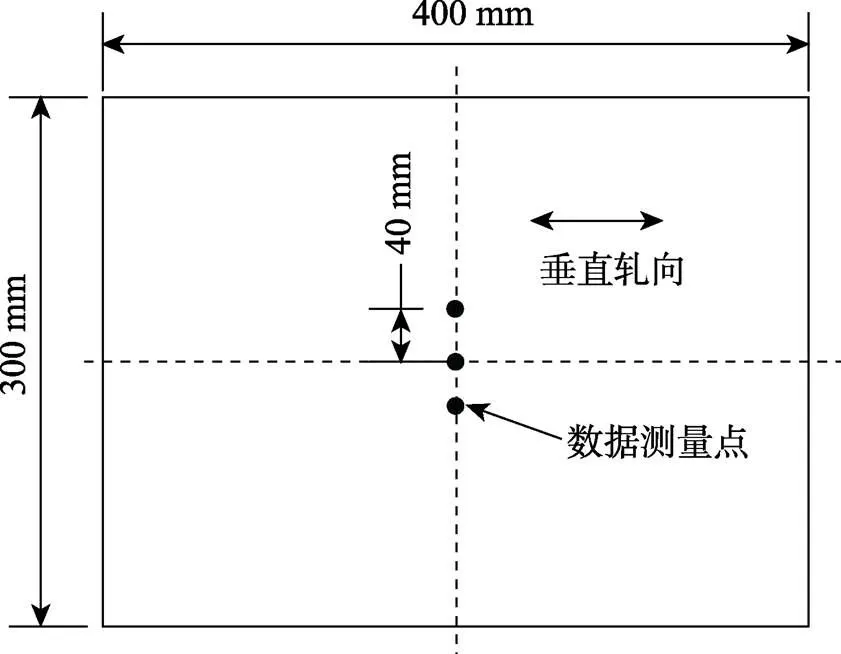

依据表3进行喷丸成形试验,仅在平板件中间区域喷打一个条带,喷丸区域如图1所示,喷嘴与平板件的相对位置见图2,预应力沿长度方向施加,预应力施加方向示意图如图3所示。试验中采用三点预弯方法,平板件三点预弯装夹图如图4所示。每喷完一组试验,测量试验件3个测量点垂直轧制方向的曲率半径,喷丸弧高测量位置示意图如图5所示。

图1 喷丸区域

图2 喷嘴与平板试验件的相对位置

图3 预应力施加方向示意图

图4 平板件三点预弯装夹图

图5 喷丸弧高测量位置示意图

2 结果与分析

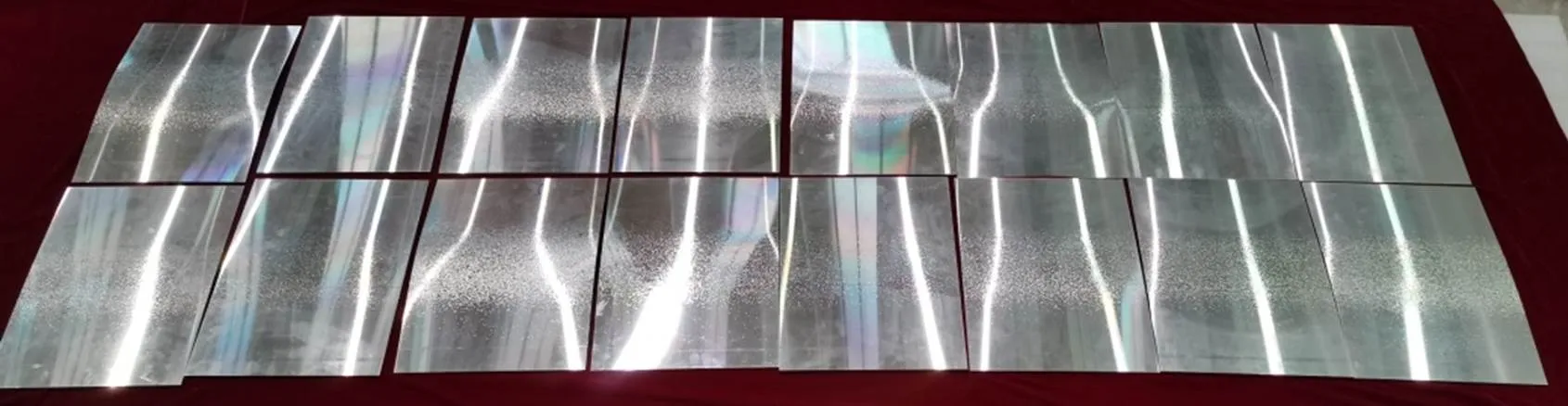

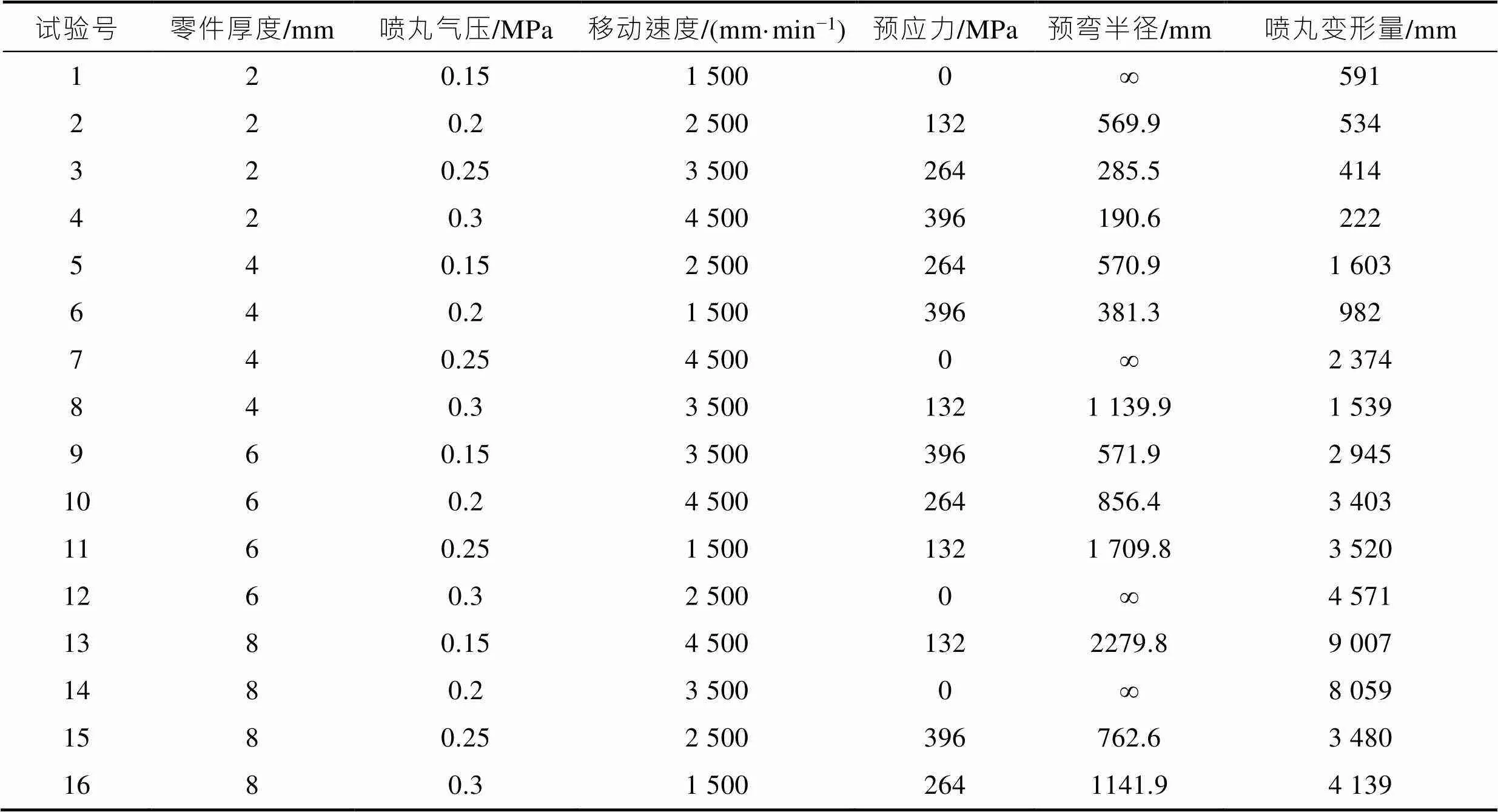

2050铝锂合金平板件正交试验实物如图6所示。根据图5中测量点位置分别对平板件成形后弯曲半径进行测量,以3个测量点处弯曲半径的平均值为2050平板件喷丸变形量,试验结果如表4所示。

图6 2050铝锂合金平板件正交试验实物

表4 2050铝锂合金平板件喷丸成形试验结果

Tab.4 Shot peen forming test results of 2050 aluminum-lithium alloy panel

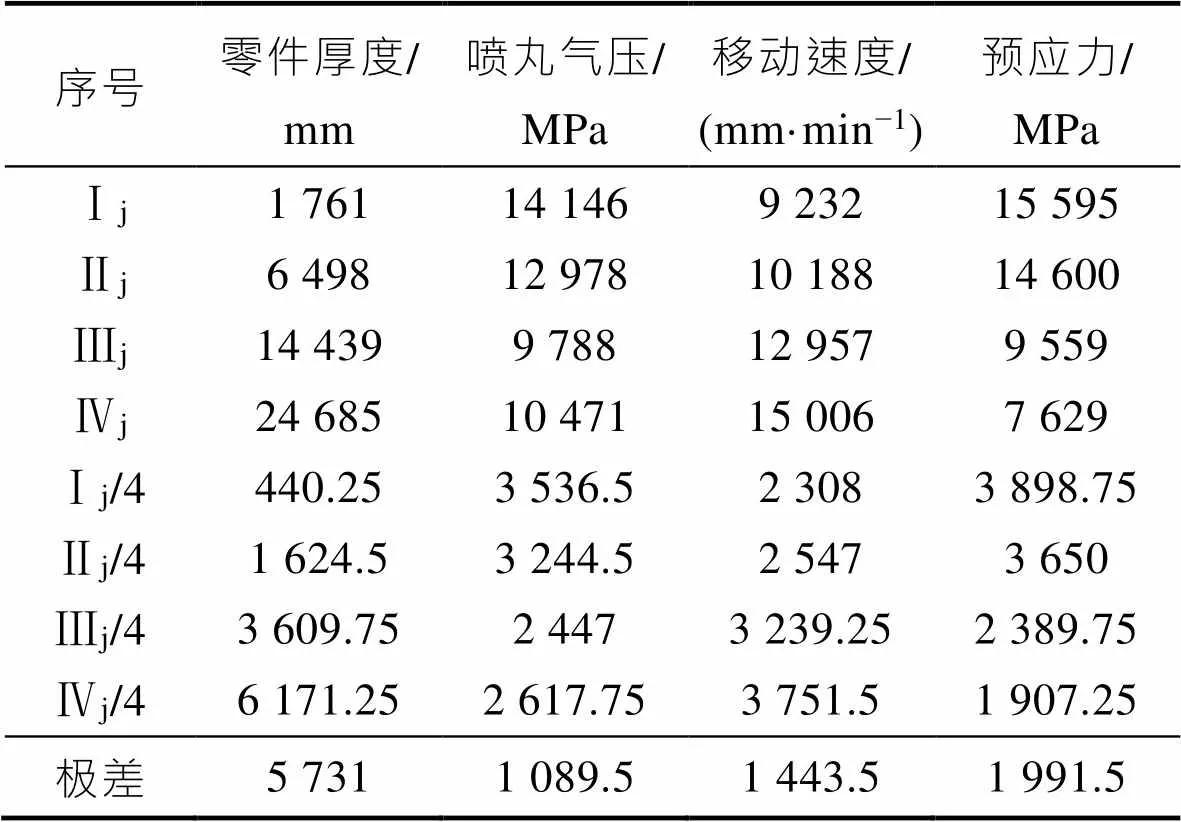

由表4中平板件喷丸试验方案及喷丸弯曲变形量,得到正交试验的极差分析表如表5所示。

表5 2050铝锂合金平板件喷丸变形量极差分析表

Tab.5 Range analysis of shot peening deformation of 2050 aluminum-lithium alloy panel

由表5可知,各参数对喷丸过程中平板件变形程度的影响顺序为:板材厚度>预应力>移动速度>喷丸气压。以因素的水平为横坐标、喷丸弯曲半径为纵坐标,绘制出相应曲线如图7所示。可以看出,随着4个喷丸工艺参数的变化,喷丸弯曲半径曲线均呈现出幂函数曲线特征,喷丸弯曲半径随着零件厚度和移动速度的增大而增大,随着喷丸气压和预应力的增大而减小。随着零件厚度的增加,截面抗弯刚度逐渐增加,因此喷丸弯曲半径随着零件厚度的增大而增大;随着零件移动速度的增大,单位面积上弹坑数量呈线性减少,材料表面延展变形程度逐渐减小,因此喷丸弯曲半径随着移动速度的增大而增大;随着喷丸气压的增大,撞击到材料表面的弹丸具有更大动能,能够产生更大更深的弹坑,即材料表面延展变形程度逐渐增大,因此喷丸弯曲半径随着喷丸气压的增大而减小;随着预应力的增大,喷丸撞击后沿着预应力方向的材料更易流动,因此喷丸弯曲半径随着预应力的增大而减小。

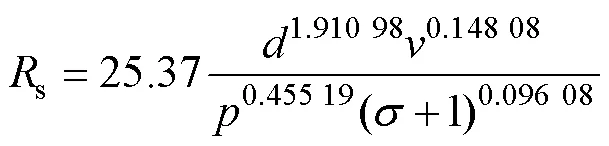

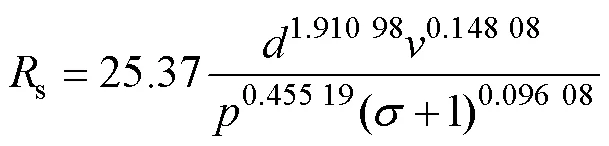

对表4中16组喷丸工艺参数与喷丸弯曲半径进行回归分析,得出喷丸弯曲半径s与零件厚度、喷丸气压、移动速度和预应力的关系如式(1)所示。

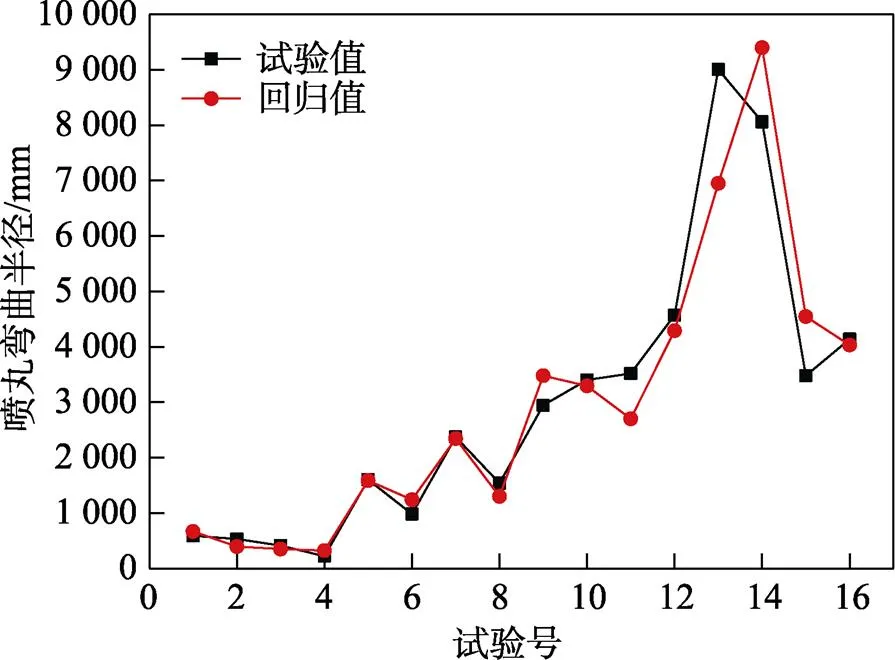

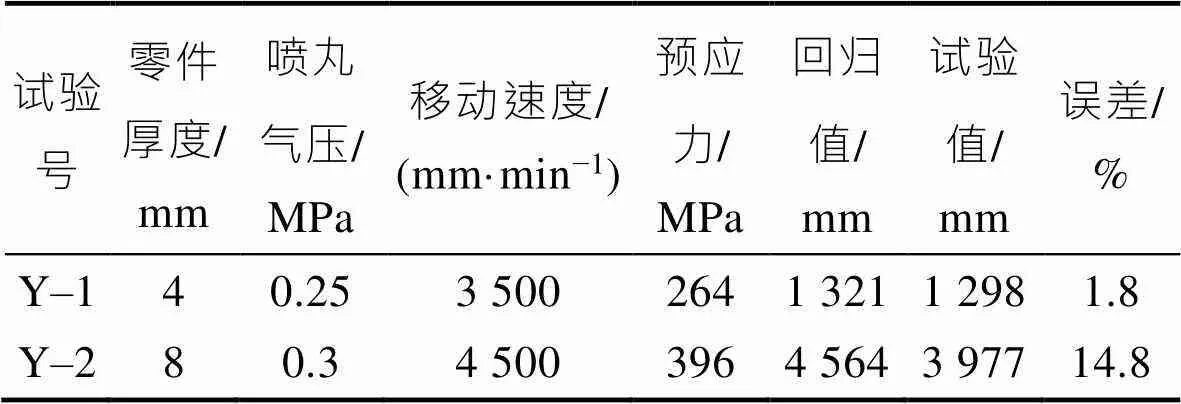

式(1)的决定系数R2=0.964 713、相关性系数F=75.181 9,远大于F检验的临界值F0.05(4,11)=3.36,因此式(1)能较准确地拟合数据。利用式(1)计算出16组平板件喷丸弯曲半径回归值,喷丸弯曲半径试验值与回归值对比如图8所示。可以看出,回归值与试验值比较接近,为验证式(1)能否比较准确预测平板件喷丸变形量、是否具有一定的普适性,对式(1)进行平板件喷丸成形验证试验,试验结果及回归结果见表6,2组验证试验的误差分别为1.8%和14.8%,说明利用试验结果建立起来的喷丸弯曲半径回归模型能够比较准确地实现工艺参数与变形量间的相互预测。

图8 喷丸弯曲半径试验值与回归值对比

表6 验证试验回归值与试验值

Tab.6 Regression value and test value of verification test

3 结论

1)喷丸成形工艺参数对2050铝锂合金平板件变形程度的影响主次顺序为:板材厚度>预应力>移动速度>喷丸气压。

[1] 曾元松, 黄遐, 李志强. 先进喷丸成形技术及其应用与发展[J]. 塑性工程学报, 2006, 13(3): 23-29.

ZENG Yuan-song, HUANG Xia, LI Zhi-qiang. The Application and Development of Advanced Shot Peen Forming Technologies[J]. Journal of Plasticity Engineering, 2006, 13(3): 23-29.

[2] 尚建勤, 曾元松. 喷丸成形技术及未来发展与思考[J]. 航空制造技术, 2010, 53(16): 26-29.

SHANG Jian-qin, ZENG Yuan-song. Shot Forming Techlonogy and Its Development Trend and Thinking[J]. Aeronautical Manufacturing Technology, 2010, 53(16): 26-29.

[3] 曾元松, 尚建勤, 黄遐, 等. 喷丸成形与强化技术[M]. 北京: 国防工业出版社, 2019: 196-220.

ZENG Yuan-song, SHANG Jian-qin, HUANG Xia, et al. Shot Peen Forming and Shot Peening Technology[M]. Beijing: National Defense Industry Press, 2019: 196-220.

[4] 余东梅. 铝锂合金在航空结构设计中的应用[J]. 铝加工, 2018(6): 4-9.

YU Dong-mei. Application of Al-Li Alloy in Aviation Structure Design[J]. Aluminium Fabrication, 2018(6): 4-9.

[5] 李劲风, 郑子樵, 陈永来, 等. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012, 42(1): 13-19.

LI Jin-feng, ZHENG Zi-qiao, CHEN Yong-lai, et al. Al-Li Alloys and Their Application in Aerospace Industry[J]. Aerospace Materials & Technology, 2012, 42(1): 13-19.

[6] 朱宏伟, 陈永来, 刘春立. 2050铝锂合金形变热处理工艺[J]. 宇航材料工艺, 2019, 49(2): 46-49.

ZHU Hong-wei, CHEN Yong-lai, LIU Chun-li. Thermo-Mechanical Treatment Process of 2050 Al-Li Alloy[J]. Aerospace Materials & Technology, 2019, 49(2): 46-49.

[7] 李红英, 王小雨, 余玮琛. 时效制度对2050铝锂合金微观组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(12): 2433-2440.

LI Hong-ying, WANG Xiao-yu, YU Wei-chen. Effect of Aging Treatment on Microstructures and Properties of 2050 Aluminum Lithium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2433-2440.

[8] 吴秀亮, 刘铭, 臧金鑫, 等. 铝锂合金研究进展和航空航天应用[J]. 材料导报, 2016, 30(S2): 571-578.

WU Xiu-liang, LIU Ming, ZANG Jin-xin, et al. Research Progress and Aerospace Application of Aluminum Lithium Alloys[J]. Materials Review, 2016, 30(S2): 571-578.

[9] 徐进军, 江茫, 熊纯. 铝锂合金及其在航空航天领域成形技术的研究进展[J]. 热加工工艺, 2019, 48(24): 11-16.

XU Jin-jun, JIANG Mang, XIONG Chun. Research Progress of Al-Li Alloys and Its Forming Technology for Aeronautic and Astronautic Industry[J]. Hot Working Technology, 2019, 48(24): 11-16.

[10] 冯朝辉, 于娟, 郝敏, 等. 铝锂合金研究进展及发展趋势[J]. 航空材料学报, 2020, 40(1): 1-11.

FENG Zhao-hui, YU Juan, HAO Min, et al. Research Progress and Development Trend of Aluminum-Lithium Alloys[J]. Journal of Aeronautical Materials, 2020, 40(1): 1-11.

[11] LI Hua-guan, LU Yi, HAN Zheng-dong, et al. The Shot Peen Forming of Fiber Metal Laminates Based on the Aluminum-Lithium Alloy: Deformation Characteristics[J]. Composites Part B, 2019, 158: 279-285.

[12] BAI X P, ZENG Y S, MENG Q, et al. Experimental Investigation on Shot Peen Forming of 2198 Al-Li Alloy Plate[C]// 12th International Conference on Shot Peening, Goslar, 2012: 439-444.

[13] WANG M, ZENG Y, BAI X. Deformation Behavior of 7050 Aluminum Alloy Panels with Variable Thickness by Shot Peen Forming[C]// 2018 7th International Conference on Energy and Environmental Protection (ICEEP 2018), 2018.

[14] 王永军, 孙宝龙, 张炜, 等. 铝锂合金喷丸强化数值模拟及试验[J]. 航空动力学报, 2015, 30(3): 595-602.

WANG Yong-jun, SUN Bao-long, ZHANG Wei, et al. Numerical Simulation and Experiment on Shot Peening of Al-Li Alloy[J]. Journal of Aerospace Power, 2015, 30(3): 595-602.

[15] EFTEKHARI A, TALIA J, MAZUMDAR P. Influence of Surface Condition on the Fatigue of an Aluminum-Lithium Alloy (2090-T3)[J]. Materials Science & Engineering A, 1995, 199(2): L3-L6.

[16] SUN B, WANG Y, XIAO J, et al. Evolution of Microstructure and Properties of 2196 Al-Li Alloy Induced by Shot Peening[J]. Procedia Engineering, 2014, 81: 1043-1048.

[17] TAO Xue-fei, GAO Yu-kui, KANG Jian-mei, et al. Softening Effects Induced by Shot Peening for an Aluminum-Lithium Alloy[J]. Metallurgical and Materials Transactions, 2020, 51(1): 410-418.

[18] REYNIER B, CHAPPUIS G, SPRAUEL J M. X-Ray Diffraction Study of the Fatigue Behavior of a Shot-Peened Aluminum-Lithium Alloy[J]. Experimental Mechanics, 1995, 35(2): 112-123.

[19] 张杰, 白雪飘, 陆业航, 等. 不同强度喷丸处理后铝锂合金表面的残余应力[J]. 机械工程材料, 2016, 40(2): 37-39.

ZHANG Jie, BAI Xue-piao, LU Ye-hang, et al. Surface Residual Stress in Aluminum-Lithium Alloy Shot-Peened at Different Shot Peening Intensities[J]. Materials for Mechanical Engineering, 2016, 40(2): 37-39.

[20] CHEN Hong-tang, WANG Shou-ren, LU Su-fen, et al. Simulation and Experimental Validation of Residual Stress and Surface Roughness of High Manganese Steel after Shot Peening[J]. Procedia CIRP, 2018, 71: 227-231.

Experimental Research on Deformation Law of 2050 Al-Li Alloy Shot Peen Forming

TIAN Shuo, BAI Xue-piao, CHEN Fu-long, ZENG Yuan-song, SHANG Jian-qin

(Beijing Key Laboratory of Digital Plasticity Forming Technology and Equipment, Aeronautical Science and Technologies Key Laboratory for Plastic Forming, AVIC Manufacturing Technology Institute, Beijing 100024, China)

The work aims to take aircraft fuselage panels as the research objects to study the basic process of shot peen forming with 2050 Al-Li alloy, and obtain the macro deformation law. Four shot peen forming process parameters including panel thickness, air pressure, moving speed, and prestress were selected as orthogonal test factors, and shot peen forming experiments were carried out on 2050 Al-Li alloy to study the effect of different process parameters on shot peening deformation. The bending radius of 2050 Al-Li alloy presented a power function distribution with the four shot peen forming process parameters. The bending radius increased with increasing panel thickness and moving speed, and decreased with increasing shot peening air pressure and prestress. According to the orthogonal test results, the effect order of parameters on shot peening deformation is panel thickness > prestress > moving speed > air pressure. Then, the empirical equation of power function between shot peening bending radius and process parameters is established by regression analysis, which provides technical support for subsequent shot peening of aircraft fuselage panels.

2050 Al-Li alloy; shot peen forming; process parameters

10.3969/j.issn.1674-6457.2022.08.010

TG30;V261

A

1674-6457(2022)08-0067-06

2021–12–15

田硕(1995—),男,硕士,助理工程师,主要研究方向为喷丸成形及强化工艺。

曾元松(1971—),男,博士,研究员,主要研究方向为飞机整体结构成形技术。

责任编辑:蒋红晨