正交实验法优化废氧化锌催化剂中氧化锌的回收工艺

刘利辉,王立平,何海娜,曹亚林

(河北旭阳能源有限公司,河北省焦化清洁生产及副产物资源化技术创新中心,河北 定州 073000)

石油化工、煤化工、合成氨、甲醇等行业常使用氧化锌脱硫剂。氧化锌脱硫剂能吸收煤气中的硫化氢,与硫化氢反应生成硫化锌,避免后续工艺的催化剂中毒[1-2],从而实现脱硫的目的。废氧化锌催化剂中含有70%~90%的硫化锌,以及少量的铁、锰、镁等氧化物的硫化物[3]。作为废弃物处理时废催化剂的价格约为人民币1000 元·t-1,纯净的氧化锌售价达到人民币18000~20000 元·t-1。随着自然界中锌矿资源的日益减少,锌冶金行业将面临供不应求的问题[4],因此从废催化剂中回收氧化锌[5-6],可以实现资源再利用,还能减少三废污染,具有良好的经济效益和社会效益。

1 实验部分

1.1 原料与试剂

原料:废氧化锌催化剂。

试剂:硫酸、双氧水、氢氧化钠、氧化钙、碳酸氢铵、氨水、锌粉。

1.2 仪器设备

TSX1400 型马弗炉,DF-101S 集热式恒温加热磁力搅拌器,SHZ-D(Ⅲ)型循环水式多用真空泵,SK7210HP 型超声波清洗器,101 型电热鼓风干燥箱,JJ5000 型电子天平,雷磁PHS-3E pH 计。

1.3 实验过程

废催化剂粉碎后600℃焙烧,之后加入稀硫酸,超声浸取2h,再加入双氧水溶液3.0g 氧化。过滤,加锌粉还原后再过滤,加入碳酸氢铵与氨水的混合液,陈化后经过滤、洗涤、焙烧,即得到活性氧化锌。以原料中实际的锌含量为基准,计算产品收率。

1.4 单因素实验及正交实验设计

以氧化锌的浸出率(收率)为考察指标,对硫酸浓度、液固比、超声功率、陈化时间、体系pH 值等进行单因素实验。在单因素实验的基础上,选取影响氧化锌收率的液固比、硫酸浓度、体系pH 值、陈化时间这4 个主要因素,每个因素设置3 个水平,以氧化锌收率为指标,采用 L9(34)正交表进行实验,对回收工艺进行优化,最终确定废氧化锌催化剂中氧化锌回收的最佳工艺条件。

2 实验结果与讨论

2.1 单因素实验

2.1.1 硫酸浓度

硫酸浓度对氧化锌浸出率的影响见图1。从图1 可知,随着硫酸浓度增加,锌浸出率呈先升高后降低的趋势。硫酸浓度低时,氢离子的浓度低,与氧化锌反应的几率低,浸出率偏低;硫酸浓度增加,溶液中的氢离子浓度升高,有利于反应的进行,浸取率升高。硫酸浓度为30%时浸取率最高,继续提高硫酸浓度,体系中的水含量相应减少,体系流动性变差,浸取率反而下降,因此硫酸浓度确定为30%。

图1 硫酸浓度对氧化锌浸取率的影响

2.1.2 液固比的影响

液固比对氧化锌浸取率的影响见图2。从图2可知,随着液固比的增加,锌浸取率逐渐升高。液固比低时,酸量不足,氧化锌不能完全反应,液固比增加,酸量增多,有利于锌的浸出。液固比为4 时,浸取率明显提高,继续提高液固比,锌浸取率的变化不明显,且液固比过大,一方面导致硫酸消耗增加,另一方面导致体系pH 过低,不利于后续的加碱处理,因此确定液固比为4。

图2 液固比对氧化锌浸取率的影响

2.1.3 超声功率的影响

超声功率对氧化锌浸取率的影响见图3。从图3 可知,随着超声波的功率增加,浸取率提高,超声功率达到80W 时,浸取率为96.18%,优于相应条件下无超声波的浸取率,且浸取时间从4h 缩短为2h。超声作用可加速硫酸溶液和催化剂颗粒的流动,使氧化锌与硫酸的反应加快,加速锌的浸出,因此确定超声功率为100W。

图3 超声功率对氧化锌浸取率的影响

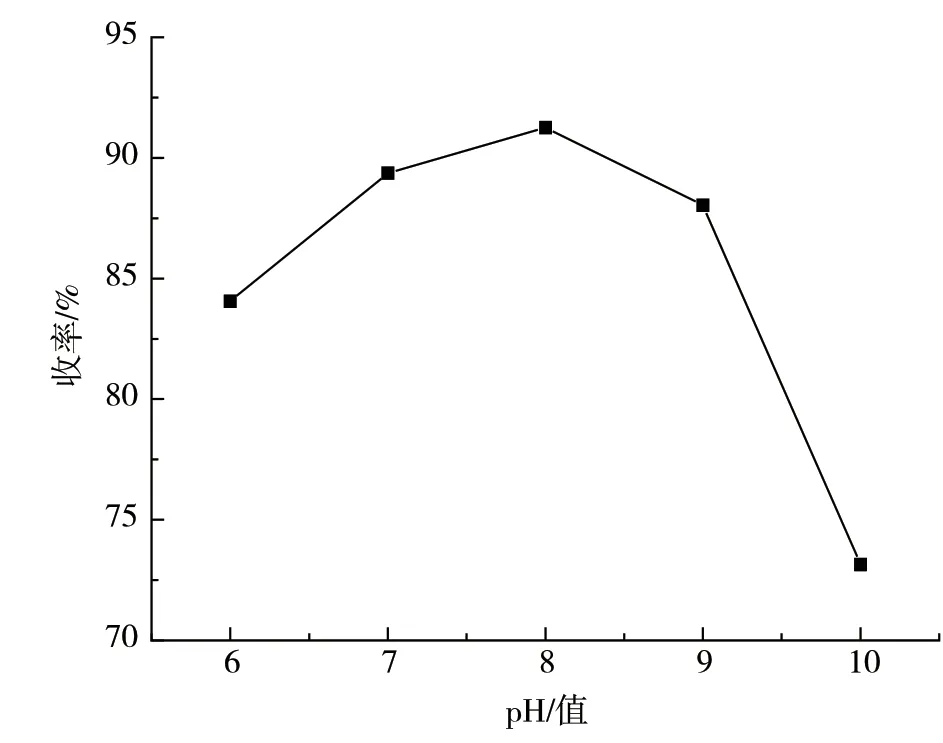

2.1.4 pH 值的影响

pH 值对氧化锌浸取率的影响见图4。从图4可知,随pH 的增加,氧化锌的收率呈先升高后降低的趋势。pH 从6 提高到8,氧化锌收率从84.06%升高到91.25%。在沉淀过程中,随着pH 升高,溶液中的OH-增加,有利于锌离子的沉淀;pH 继续升高,溶液的碱度增强,一部分氢氧化锌会转化为锌酸盐而溶解,导致产品收率降低。因此,确定沉淀时体系pH 值为7~8。

图4 pH 值对氧化锌浸取率的影响

2.1.5 陈化时间的影响

陈化时间对氧化锌浸取率的影响见图5。从图5 可知,氧化锌的收率随陈化时间的增加而增加。在沉锌过程中,陈化时间延长,有利于锌离子生成碳酸锌和碱式碳酸锌,3h 以后变化不明显,说明沉淀反应已基本达到平衡,再延长沉淀时间,氧化锌收率的提高不明显,因此确定陈化时间为3h。

图5 陈化时间对氧化锌浸取率的影响

2.2 正交实验

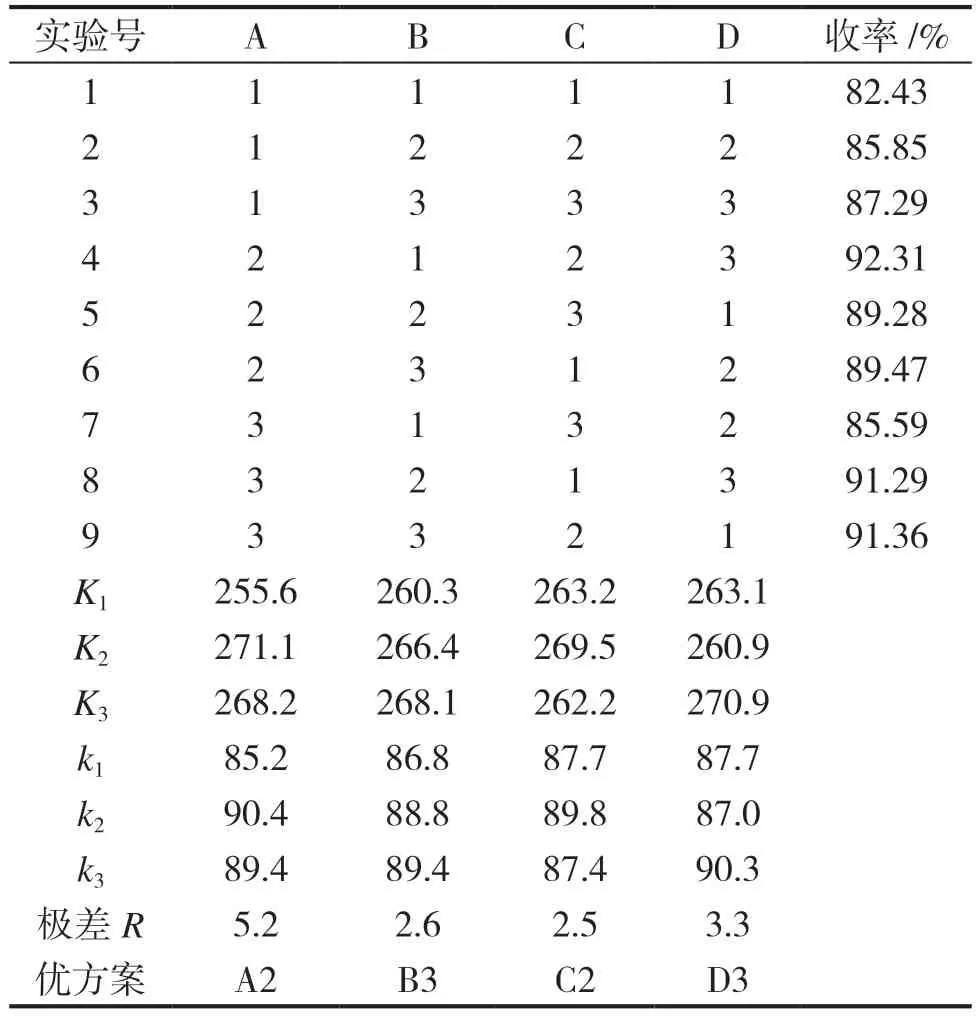

在单因素实验的基础上,选择液固比、硫酸浓度、体系pH 值和陈化时间这4 个主要影响因素,以氧化锌收率为考察指标,进行L9(34)正交实验(表1),结果分析见表2。

表1 正交实验表

表2 正交实验结果及分析

从表2 的极差分析可知,R1 >R4 >R2 >R3,4 个影响因素按显著程度依次为:液固比、陈化时间、硫酸浓度、体系pH 值,即液固比对氧化锌收率的影响最大,陈化时间次之,硫酸浓度影响较小,体系pH 值的影响最小。因此最优方案为A2B3C2D3,即液固比4.0、硫酸浓度35%、体系pH 值为7.5、陈化时间3.5h。

2.3 最优工艺的验证实验

根据正交实验结果,对确定的最优工艺条件进行验证,实验结果见表3。由表3 可知,最优工艺条件下制备的氧化锌外观为白色,纯度大于99.5%,收率大于92.7%,表明该回收工艺可行。

表3 最优工艺条件验证

3 结论

对废氧化锌催化剂中氧化锌的回收工艺的影响因素进行了研究,通过单因素实验,考察了硫酸浓度、液固比、超声功率、体系pH 值、陈化时间对氧化锌浸出率的影响。通过正交实验,考察了液固比、硫酸浓度、体系pH值、陈化时间对氧化锌收率的影响。结果表明,最优工艺条件为:液固比为4.0、硫酸浓度35%、体系pH 值为7.5、陈化时间3.5h,并在最优工艺条件下进行了验证实验,制备的氧化锌外观为白色,纯度大于99.5%,收率大于92.7%。此方法在超声条件下对废催化剂进行酸解,可有效缩短浸取时间,提高氧化锌的浸出率和产品收率。生产过程中产生的废气可用石灰乳吸收后副产硫酸钙,废水可汇入硫酸铵系统用于生产硫酸铵,有效减少了三废污染,具有良好的应用前景。