航空航天轴承润滑剂拖动特性试验机的研制*

李智昊 苏 冰 刘 鹏 黎建涛 王 健 魏冰阳

(1.河南科技大学机电工程学院 河南洛阳 471003;2.洛阳轴承研究所有限公司 河南洛阳 471003)

航空航天领域的润滑问题所研究的对象是航空航天飞行器的各类运动机构和运动部件,并根据其运动部件的工作环境和运动工况开展相关的摩擦学行为、润滑材料及润滑技术研究,研究所涉及的运动部件就包括了滚动轴承和齿轮等基础件。滚动轴承作为重要的基础部件,如果发生故障,将引发灾难性的后果[1]。

航空航天领域所使用的轴承通常在特殊的条件下工作,例如高低温、重载、高转速等特殊工况[2]。其润滑方式复杂多样,轴承现场试验难度大,试验数据贫乏,致使其动力学分析及寿命评估难度较大。为了研究模拟轴承点接触状态下润滑剂的拖动特性,河南科技大学杨伯原团队研制了球盘试验机[3-4],并对国产的航空航天润滑剂做了部分工况下的试验研究[5-9];哈尔滨工业大学王黎钦团队也研制了用于模拟高速旋转部件点接触的摩擦试验机[10],并开展了相关的研究[11]。航空航天轴承润滑剂试验,需要高低温宽温域、高速重载的试验机。目前国内对此类工况的滑滚状态下润滑剂的拖动特性研究较少,而且缺乏相关的试验设备。为准确模拟航空航天轴承的工作条件,本文作者在河南科技大学原试验机[3-4]的基础上,研制了一种适应广泛的球盘式航空航天润滑剂的拖动性能试验机,该试验机具备宽温域、高速重载、高自动化的特点。

1 试验机的性能要求

为准确模拟轴承中滚动体与滚道之间的运动和力,以及满足各种润滑剂的拖动特性测试要求,试验机实际运转工况需满足以下主要技术指标:球盘接触区平均滚动速度1~50 m/s,滑滚比0~0.35;可加载荷范围0~500 N,球试件和盘试件之间赫兹接触应力0~3.5 GPa;球盘试件环境温度范围-175 ℃至室温(主要针对固体润滑剂或自润滑材料试验,由低温环境系统实现);润滑油加热温度范围为室温至150 ℃(针对润滑油试验,由润滑油加热系统实现);计算机系统需能够实时监测试验机的温度、载荷等工作状态,可以自动和手动控制电主轴的转速;试验流程表可以手动输入或自动导入;试验数据可显示、读取、处理和储存。

2 试验机的组成

2.1 试验机主体结构

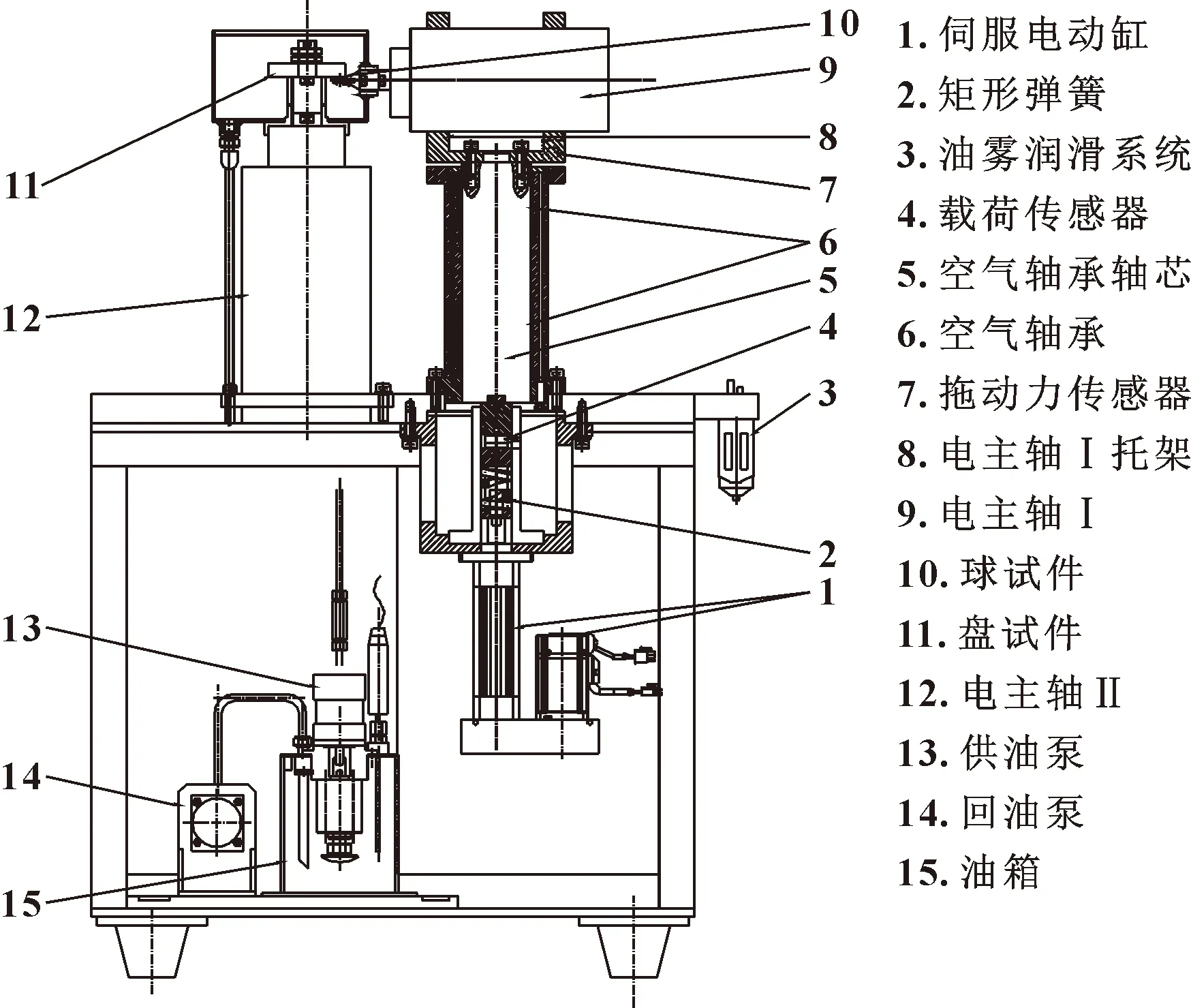

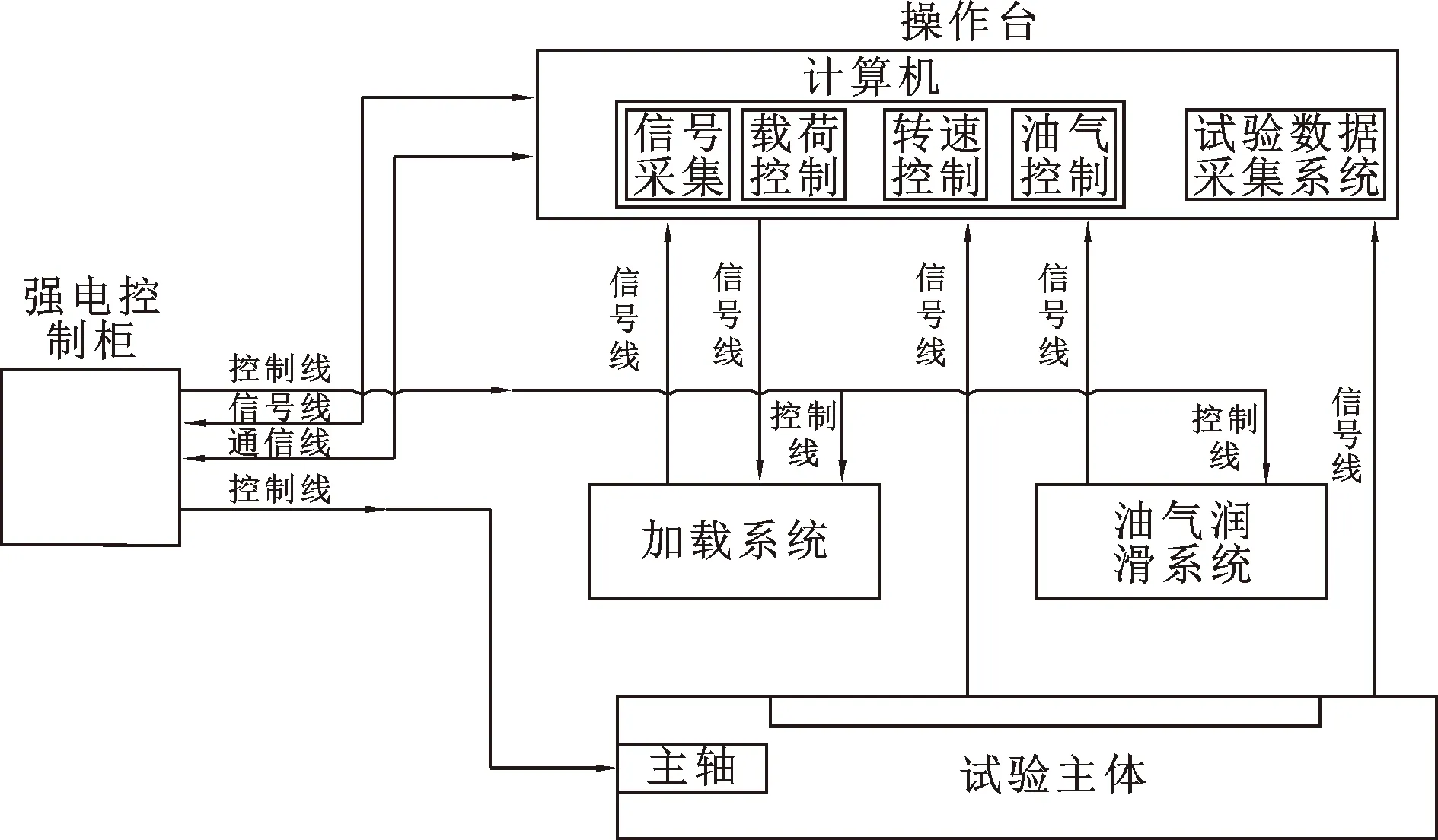

文中研制的试验机与河南科技大学原试验机相比,改进了测量系统,使用了空气轴承,减少了基础摩擦力矩;改进了润滑油加热系统,增加了试验区宽温域环境等功能;改进了加载系统,实现了自动化加载与测量等等,以适合航空航天轴承润滑剂的拖动力测试。试验机主体结构如图1所示,包含六大部分,分别是动力系统、加载系统、润滑系统、测量系统、低温环境系统以及润滑油加热系统,各系统关联简图如图2所示。

图1 试验机主体结构

图2 各系统关联

2.2 动力系统

试验所用球试件与盘试件旋转的动力分别由电主轴Ⅰ和电主轴Ⅱ提供,并分别由2台变频器控制它们的转速。驱动球试件的电主轴Ⅰ的最高转速达到48 000 r/min,润滑方式采用油雾润滑。驱动盘试件的电主轴Ⅱ的最高转速为24 000 r/min,其润滑方式为内部脂润滑。电主轴Ⅰ和电主轴Ⅱ的转速可满足球盘试件接触区高速滑滚状态的要求。

2.3 加载系统

加载系统由伺服电动缸、矩形弹簧、载荷传感器、空气轴承轴芯以及电主轴Ⅰ托架组成。试验装置采用伺服电动缸进行加载,伺服电动缸安装在空气轴承轴芯的最下方,伺服电动缸与轴芯之间还装有矩形弹簧和载荷传感器,用以缓冲并测得加载力的大小。在进行试验时,通过PLC控制伺服电机驱动丝杠直线运动,推动轴芯向上运动顶升电主轴Ⅰ托架以及电主轴Ⅰ,从而推动球试件与盘试件法向接触,达到施加载荷的目的。经验算,加载系统可加载的最大载荷满足要求。

2.4 润滑系统

在进行试验时,通过供油泵给油箱中的润滑油提供压力,使润滑油流入进油管道,最终由喷油嘴喷至球盘接触点。使用过的润滑油流入试验箱内,在回油泵的作用下通过回油管道回收到油箱,可实现润滑油的重复使用。在润滑油回流进油箱之前,要先经过过滤网对回油进行过滤,以保证流入油箱的润滑油不被污染。试验机油箱的容量为3 L,进油泵的电机型号为41K25A-C,额定功率为25 W,转速为1 350 r/min。进油泵连续工作时间长,发热量小,工作稳定,可满足长时间的试验需求。同时通过调节压力阀,可提供不同流量的恒定供油。

2.5 测量系统

在加载完成后,调节为球试件与盘试件提供动力的电主轴Ⅰ和电主轴Ⅱ的转速,使其产生滑滚比时,球盘试件之间就会产生拖动力,作用于球试件上的拖动力使得电主轴Ⅰ绕空气轴承的轴线偏转,压迫固定于托架两侧的拖动力传感器。拖动力的大小是由传感器测得的力经杠杆比例转换而得。由于空气轴承回转的摩擦因数很小,远小于球盘试件间润滑剂的摩擦因数,因此可以达到精确测量的目的。试验机的托架两侧分别安装有一个拖动力传感器,可以实现球盘试件间正负滑滚比下的双向拖动力的测量。

2.6 低温环境系统

在做低温固体润滑的拖动力试验时,需要将球盘试件接触区的环境温度降至室温至-175 ℃。制冷源由自增压液氮罐中的液氮提供,打开自增压液氮罐的阀门,其中的液氮流入温控箱中,温控箱中的电磁阀自动控制液氮的流入量,并由电热丝将液氮加热为指定温度的低温氮气,再将低温氮气注入试验箱中,对球盘试验箱内环境进行冷却,从而对球盘试件进行冷却降温,控制球盘试件接触区的起始温度。也可以将液氮直接喷射到试验箱中,达到更低的温度。试验箱安装缝隙处使用耐寒性优良、导热系数小的聚四氟乙烯材料填充密封。经试验测试,最低环境温度可以稳定在-175 ℃及以下,满足试验区环境温度的要求。温控箱采用ST590温度控制器,具有先进的PID等功能,控温精度高。

2.7 润滑油加热系统

在做高温油润滑试验时,需要将润滑油加热到一定的温度,并将润滑油喷入旋转的球盘之间的接触区,运行一段时间,使球盘接触区起始温度与润滑油保持相同。润滑油的加热方式采用电热丝加热,将电热丝缠绕在螺旋上升的供油油路上,在喷油嘴处安装有热电偶,用以检测供油温度,同时通过PID温控仪控制加热。经试验测试,润滑油温度可加热到150 ℃,温度误差±3 ℃,满足试验机的功能要求。

3 电气测控系统与使用

试验机的电气测控系统主要由以下部分组成:执行部件(伺服电机、电主轴等)、驱动部件(变频器、比例阀)、测试信号采集部件(传感器和信号转换电路)。变频器用于变频电机(电主轴)的驱动及控制,实现主轴调速;驱动系统用于驱动及控制伺服电动缸,实现载荷力控制;数据采集板卡A/D输入功能进行温度、力、转速、压力等测试信号的采集。计算机、变频器和PLC通过串口进行信息交换;以本地计算机为主,负责试验数据收集及试验流程发布;利用PLC的数字量输入功能检测各个设备的工作状态,PLC的数字量输出功能负责开关信号的控制。试验机的测控系统结构如图3所示。

图3 测控系统结构

文中试验机的突出特点是可实现全自动化测量,即通过计算机自动控制。每次试验前,仅需将所需要的参数,如试验工况、试验步骤、电主轴的转速、试验时间、数据自动存盘时间等输入载荷谱和转速谱文件中,便可进行试验。试验过程中,系统可自动记录载荷、温度、拖动力、转速、滑滚比、摩擦因数等参数,并具有电机电流、转速、载荷、温度等超限自动停机报警功能,计算机操作界面如图4所示。

图4 计算机操作界面

4 关键零部件的选型与分析

伺服电动缸在试验过程中起加载作用,其加载性能决定了试验机可加载力的大小;空气轴承是测量系统的重要组成部分,其承载能力需满足试验机的性能要求。伺服电动缸和空气轴承是试验机的核心部件,因此设计时需根据要求进行计算分析。

4.1 伺服电动缸的选型

试验机的性能要求,其加载力需要达到500 N以上。根据试验机的结构分析,在进行加载时,伺服电动缸需先将包括空气轴承轴芯、电主轴Ⅰ托架、电主轴Ⅰ顶起后,才能使球盘试件之间相互接触,从而实现加载。因此,除满足需要的加载力外,伺服电动缸在进行加载时,还要克服上述零部件的重力。

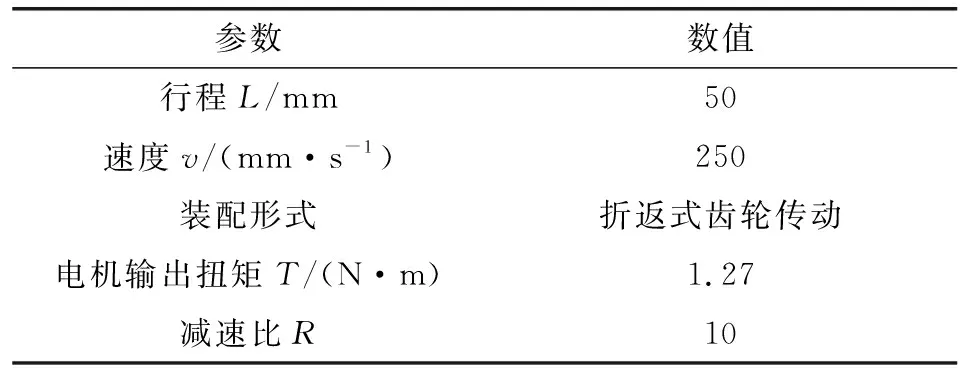

如果伺服电机的输出扭矩过小,就会造成电机长期过载,使电机发热而损坏;如果电机输出扭矩过大,就会造成功率效率得不到充分利用,增加设备成本,造成电能的浪费[12]。综合以上因素,选取型号为RES50-BS05-50-GP01-FF-MD-AR-T2-Y400W的伺服电动缸,其主要性能参数见表1。

表1 伺服电动缸性能参数

伺服电动缸的额定负载可由公式(1)计算:

(1)

式中:T为电机输出扭矩,N·m;η为机械效率;R为减速比;L为丝杆行程,mm。

经计算,伺服电动缸的额定负载为1 355 N,满足试验机的加载要求并具备裕量。

4.2 空气轴承承载能力分析

在试验机加载完成后,球盘试件间的接触力FW会对空气轴承轴芯产生一个倾覆力矩,试验机主体结构的受力示意图如图5所示。

图5 试验机主体结构受力示意

为保证加载时试验机主体结构的机械稳定性,还需要对空气轴承的承载能力进行分析计算。由上下2个空气轴承的承载力FN1和FN2计算出的抗倾覆力矩需大于球盘试件接触力对空气轴承的倾覆力矩,即FN1×L2+FN2×L3>FW×L1,才能保证其强度要求。

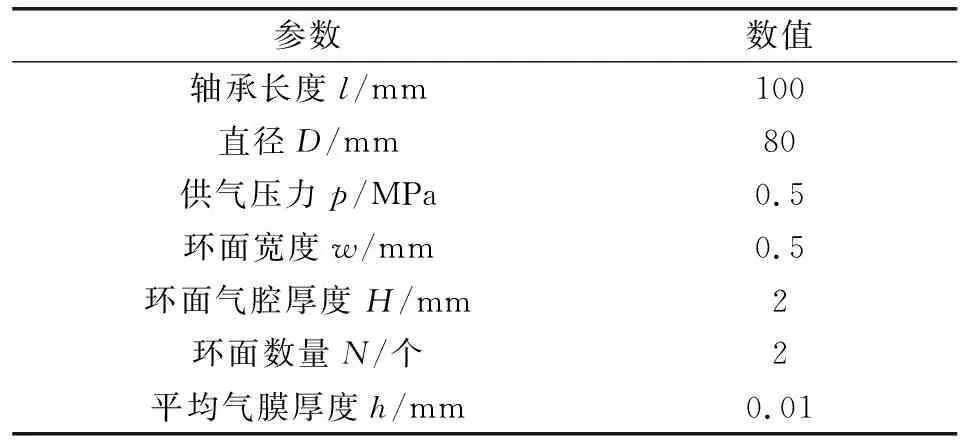

文中试验机使用的是定制的ZCS-KZ120型空气静压主轴,由2个空气轴承组成。进气方式为圆周环状型狭缝进气,空气扩散及环流的影响较小,进气平稳,轴承的稳定性较好[13]。其尺寸参数见表2。

表2 空气轴承尺寸参数

由图5对空气轴承的承载能力进行分析,球盘试件间加载后,空气轴承轴芯会以底部的支点为偏转中心偏转,使空气轴承产生一定的偏心率(实际轴芯径向偏移与平均气膜厚度的比值),建模分析时先给定空气轴承一定的偏心率,再使用Fluent仿真计算其承载能力。

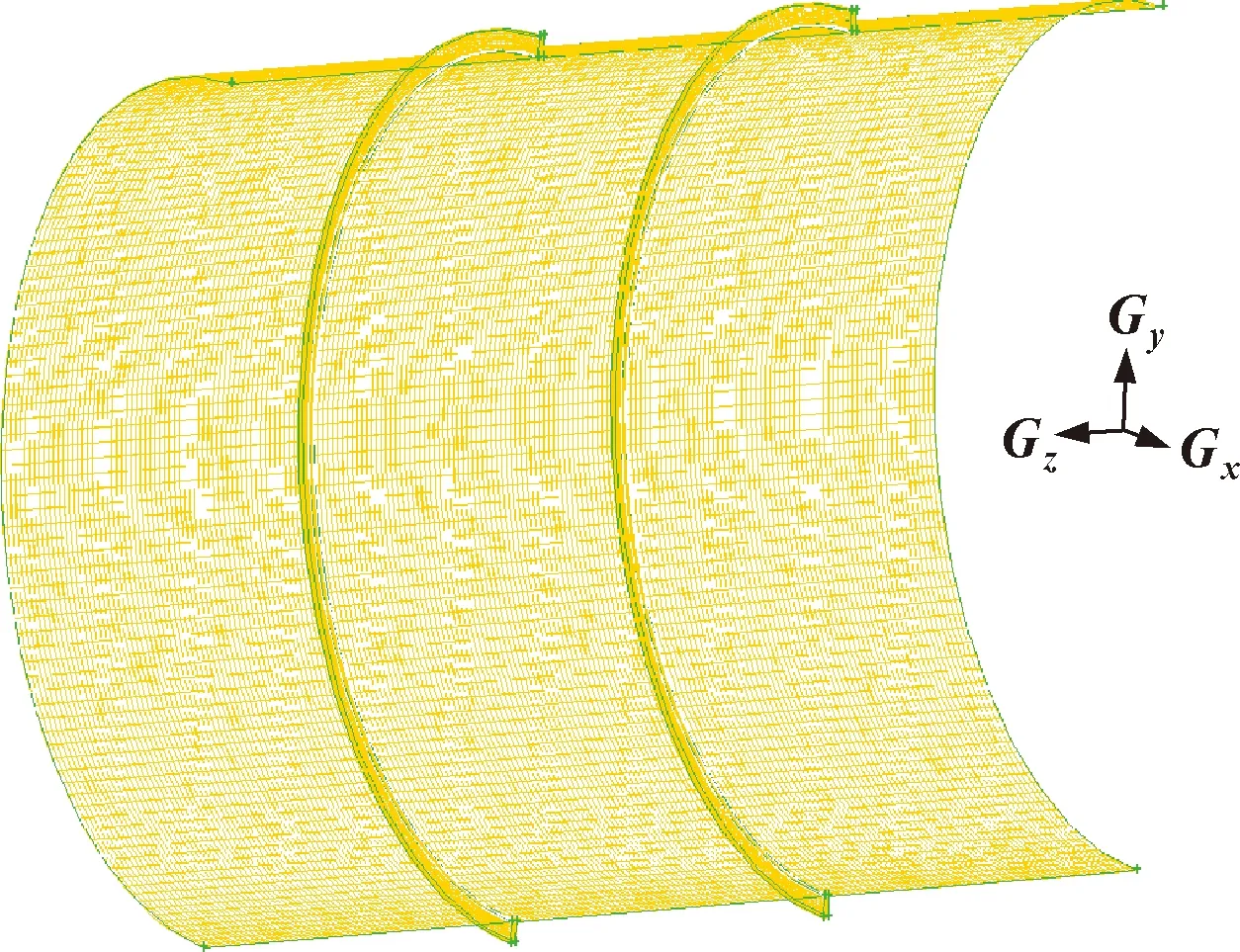

空气轴承间隙中的气体流动是一个十分复杂的三维流动过程,求解过程对计算机的硬件要求较高[14]。为了提高运算速度,简化模型,根据空气轴承受载后的对称性,仿真计算的模型对象取整个模型的1/2;空气轴承轴芯受到球盘试件加载引起的倾覆力矩,以底部支点为偏转中心发生偏转,挤压气膜,因此空气轴承的偏心率随距底部支点距离的增大而增大,实际轴芯径向偏移最大处的偏心率取0.8。以上方的空气轴承分析为例,按表2中参数表使用Gambit软件建立有限元模型并网格化处理,模型网格划分示意图如图6所示,采用六面体单元,数量为3 162 510。

图6 模型网格划分示意

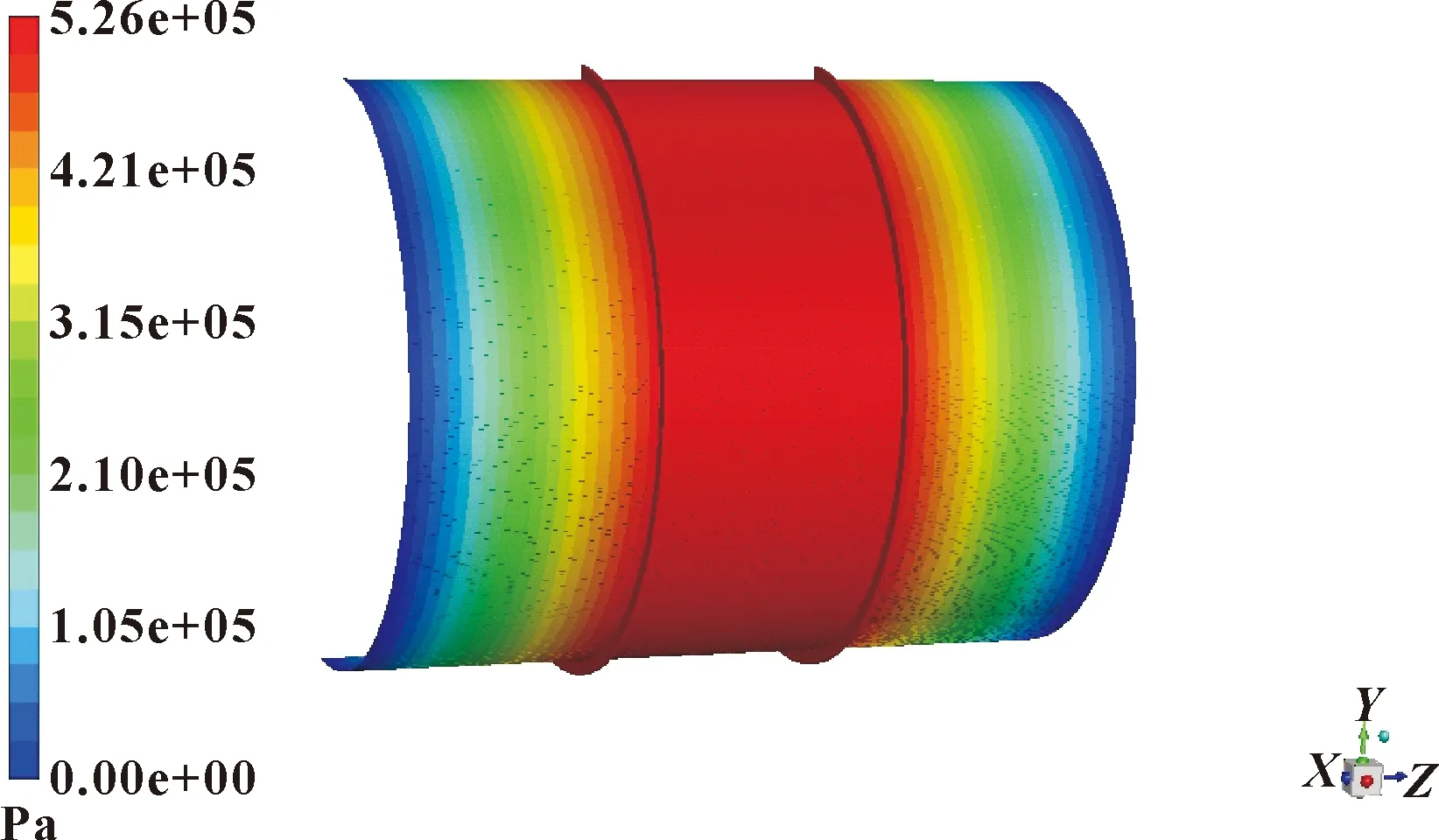

将画好的网格导入Fluent中设置边界条件、选择计算模型并进行计算,计算的轴承压力分布结果如图7所示。由轴承的压力云图可知气膜中的压力变化:高压气体由进气环面流入,经过环面狭缝的节流作用后进入轴承间隙,形成高压气膜;气膜的压力沿着轴承轴向方向由内向外逐渐下降,由轴承两端流出,压力逐渐从高压降至外界环境压力(设置环境压力为0)。

图7 空气轴承压力云图

在Fluent计算完毕后,通过后处理功能,用Report→Forces可以获得上方空气轴承所受的气膜压力,FN1的计算结果为519 N。同样,使用相同的方法对下方的空气轴承建模并仿真计算,FN2的计算结果为182 N,经抗倾覆力矩验算,满足试验机主体结构的强度要求。

5 试验机性能验证

在做润滑剂的拖动特性试验时,对试验机的稳定性、精度等方面性能的要求很高。为了检验试验机能否测试出准确、可靠的试验数据,在试验机调试完成后,进行了验证性试验。试验所用油品为德国Schaeffler公司提供的参考试验用FVA3润滑油。试验结束后将试验结果与德国Schaeffler公司数据库中Imperial College London球盘试验机(MTM)和Aristotle大学双圆盘试验机所测得的参考试验结果[15]进行比较分析。

5.1 试验工况

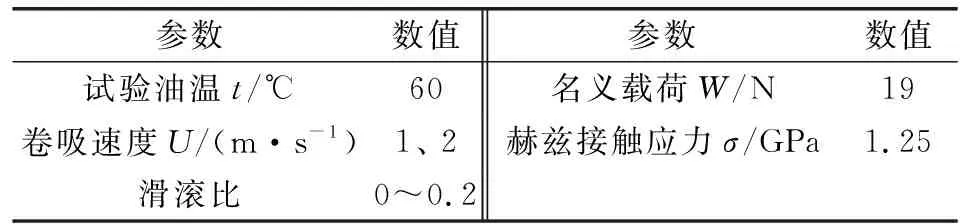

文中验证试验所使用的球盘试件材料均为GCr15轴承钢,热处理后硬度为61~66HRC,表面粗糙度为Ra0.02 μm,球试件直径为10 mm,盘试件直径为90 mm。试验工况参数见表3。

表3 试验工况参数

5.2 试验结果分析

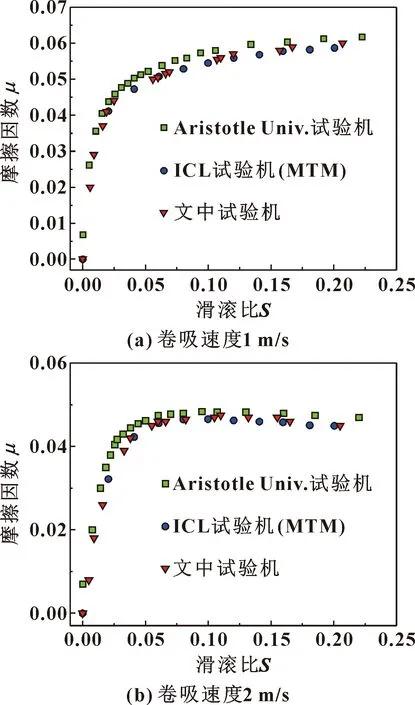

图8所示为在文中试验机上进行试验测得的FVA3润滑油的拖动特性试验数据与国外参考试验结果的对比。可知文中研制的试验机测试出的试验数据与国外参考试验数据相差较小,最大相对误差不超过10%,滑滚比S对摩擦因数μ的影响也与国外参考试验数据基本一致;测得的拖动特性曲线整体的准确性、稳定性较好,与经典弹流润滑理论相符。

图8 FVA3润滑油摩擦特性曲线与参

以上分析说明,文中试验机的测试系统精度满足拖动特性试验的各项要求。

6 试验机存在的问题与改进

经过对试验机的调试与使用,试验机还存在以下问题:

(1)试验过程中拖动力变化范围大,因此文中选用的拖动力传感器量程大,滑滚比微小变化时产生的拖动力微小变化的准确测量受到影响。所以文中试验机测试滑滚比微小变化时的拖动力时,还存在一定的误差。

(2)球盘试件接触区的温度变化与测量时间有直接关系,其对润滑油的流变性能和膜厚等均造成影响,进而影响拖动力的测量结果。文中试验机目前还欠缺接触区实时温度的测量装置。

后续还需在文中试验机的基础上做出如下改进:

(1)进一步改进拖动力测量系统,尤其是增加能够灵敏测量拖动力微小变化的传感器,以保证在滑滚比微小变化时,有更准确的测量精度。

(2)增加球盘试件接触区的非接触式实时温度测量装置,以便能使试验控制在更为统一的条件下。

7 结论

研制一种适应广泛的球盘式航空航天轴承润滑剂的拖动性能试验机,并在该试验机上使用参考试验用润滑油进行了验证性试验。结果表明:试验机具备宽温域、高速重载、高自动化的特点;试验机的关键零部件,如伺服电动缸、空气主轴等均满足试验机的性能要求;试验机测得的试验数据较为准确、可靠,可以为航空航天系列轴承产品动力学分析和结构设计提供可靠的数据支持。