羊毛纤维表面结构形态对羊毛织物起球和缩率的影响

宋金香,李美真,张可歆

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

羊毛衫保暖舒适,但是由于羊毛纤维表面定向的鳞片和纤维优异的弹性,致使其织物在穿着过程中容易起球,在洗涤过程中容易缩水甚至毡缩[1-3]。羊毛抗起毛起球和防缩整理最传统的工艺是氯化-酶法丝光处理,虽然氯化法产生的可吸附性有机卤化物AOX对环境极为有害[4],但是作为本文试验的“减法”工艺研究很有代表性。使用树脂整理也可以改善羊毛衫的抗起球和防缩性能[5],本文试验选择工艺简单且效果突出的2002树脂法进行“加法”工艺试验。本文通过研究定向摩擦效应去深入研究起球和缩率的相互关系,并结合扫描电镜测试和拉伸强力测试等,对2种抗起球与防缩工艺试验进行对比,分析纤维表面形态对织物起毛起球和缩率的影响。

1 试验部分

1.1 材料、试剂与仪器

洗净白色散羊毛纤维(内蒙古北平纺织有限公司);深蓝色羊毛针织物,纬编平纹组织,厚度2.80 mm,面密度311.64 g/m2,纵密24 圈/(5 cm),横密35 圈/(5 cm),线圈长度8.20 mm(内蒙古鹿王羊绒有限公司)。

蛋白酶CTA-B、渗透剂FK-ST20、渗透剂JFC(中纺化工有限公司),碳酸钠、冰醋酸(荥阳侨光化工厂),焦亚硫酸钠(福晨化学试剂公司),柔软剂CS-4、2002树脂、交联剂、柔软剂SL-2006、氯化剂DC、螯合分散剂FK-442C1(内蒙古北平纺织有限公司)。

CM-3600A电脑测色配色系统(柯尼卡美能达公司),YG511D箱式起球仪(宁波纺织仪器厂),GZX-9146MBE电热恒温鼓风干燥箱(上海博讯实业),YG(B)001A电子单纤维强力机(温州大荣纺织仪器),HH-4数显恒温水浴锅(常州国华电器),DJ-200J电子天平(亚太电子天平厂),YQ-2-48A白度颜色测定仪(杭州轻通仪器公司),JN-B型精密扭力天平(上海越平仪器),HitachiS-4800FE-SEM扫描电子显微镜(日立公司),XD-D33小样脱水机(旭东仪器公司),XPM30-2008电动洗衣机(海尔公司)。

1.2 试验方法

1.2.1 氯化-酶法丝光工艺

①氯化处理:在室温时加入渗透剂0.5%(owf)、分散剂1%(owf),5 min后加入氯化剂DC,20 min后调节pH值至6.0~6.5,反应25 min(反应温度不超过22 ℃),待淀粉碘化钾试纸变白后取出放液,冲洗2次。

②蛋白酶处理:在35 ℃时加入渗透剂0.5%(owf)、分散剂1%(owf),5 min后加入焦亚硫酸钠,再过5 min后加入纯碱,调节pH值至 8.0~8.5,10 min后按1 ℃/min的升温速率升温至50 ℃,10 min后加入蛋白酶CTA-B,反应40 min后放空整理液,冲洗2次。

③柔软整理:45 ℃时加入柔软整理剂CS-4,调节pH值至 5.5~6.0,整理20 min,反应完全后冲洗1次。

以上反应的浴比均为1︰30,第1步中加入氯化剂DC之后,藏蓝色织物由于纤维间存在染料,与氯化剂DC反应较慢,需要反应时间延长至4 h,白色羊毛织物则需要50 min。氯化剂DC在水中水解形成次氯酸,释放有效氯,会使淀粉碘化钾试纸变蓝,待有效氯与羊毛鳞片上的蛋白质反应完全后,淀粉碘化钾试纸会变白。

1.2.2 2002树脂处理工艺

工艺流程:渗透剂JFC(1 g/L,50 ℃,10 min)→2002树脂+交联剂(6%(owf),60 ℃,40 min)→柔软剂SL-2006(3%(owf),35 ℃,20 min)→脱水→烘干(70 ℃,20 min)。

1.3 纤维表面形态测试

采用日本日立公司生产的Hitachi S-4800 FE-SEM扫描电子显微镜进行纤维形态测试[6]。

1.4 纤维拉伸性能测试

参照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,采用YG(B)001A电子单纤维强力仪测试纤维的拉伸与强力性能。测试条件:试样夹距为20 mm,预加张力为0.2 cN,拉伸速度为20 mm/min;测试次数30次,取平均值[7]。

1.5 纤维摩擦性能测试

采用JN-B型扭力天平测试纤维的顺、逆向摩擦因数,每组羊毛测试30次,除去2个最大值2个最小值之后,计算定向摩擦效应(DFE)[8]。定向摩擦效应计算见式(1)(2):

μ=0.733[lgf-lg(f-m)]

(1)

(2)

式中:μ为摩擦因数;DFE为定向摩擦效应;μ1为顺鳞片摩擦因数;μ2为逆鳞片摩擦因数;m为扭力天平上所记录的数值,mg;f为2个夹子的总质量,固定值100 mg。

1.6 抗起毛起球性能测试

依照GB/T 4802.3—2008《纺织品 织物起毛起球性能的测定 第3部分:起球箱法》对经过整理的羊毛织物进行抗起毛起球测试[9-10]。

1.7 织物黄度测试

采用CM-3600A电脑测色配色系统,测试样品的黄度值,5次测量后取平均值。

1.8 织物缩率测试

参照FZ/T 20010—2012《毛织物尺寸变化的测定 温和式家庭洗涤法》,测试羊毛织物的水洗前后的尺寸。并根据式(3)计算织物的缩率。测试3块样品,取平均值。

(3)

式中:X为织物缩率,%;A为织物原始面积,cm2;B为织物收缩后面积,cm2。

2 结果与讨论

2.1 氯化-酶法丝光工艺正交试验分析

常规氯酶法丝光工艺中氯化剂DC的用量为3.5%(owf),焦亚硫酸钠用量为3.5%(owf),蛋白酶CTA-B用量为0.2%(owf)。为了找出最小定向摩擦效应对应的处理工艺[11]。对氯化剂DC、蛋白酶CTA-B和焦亚硫酸钠的用量3因素各选择5个水平做正交试验,正交设计方案及结果见表1。

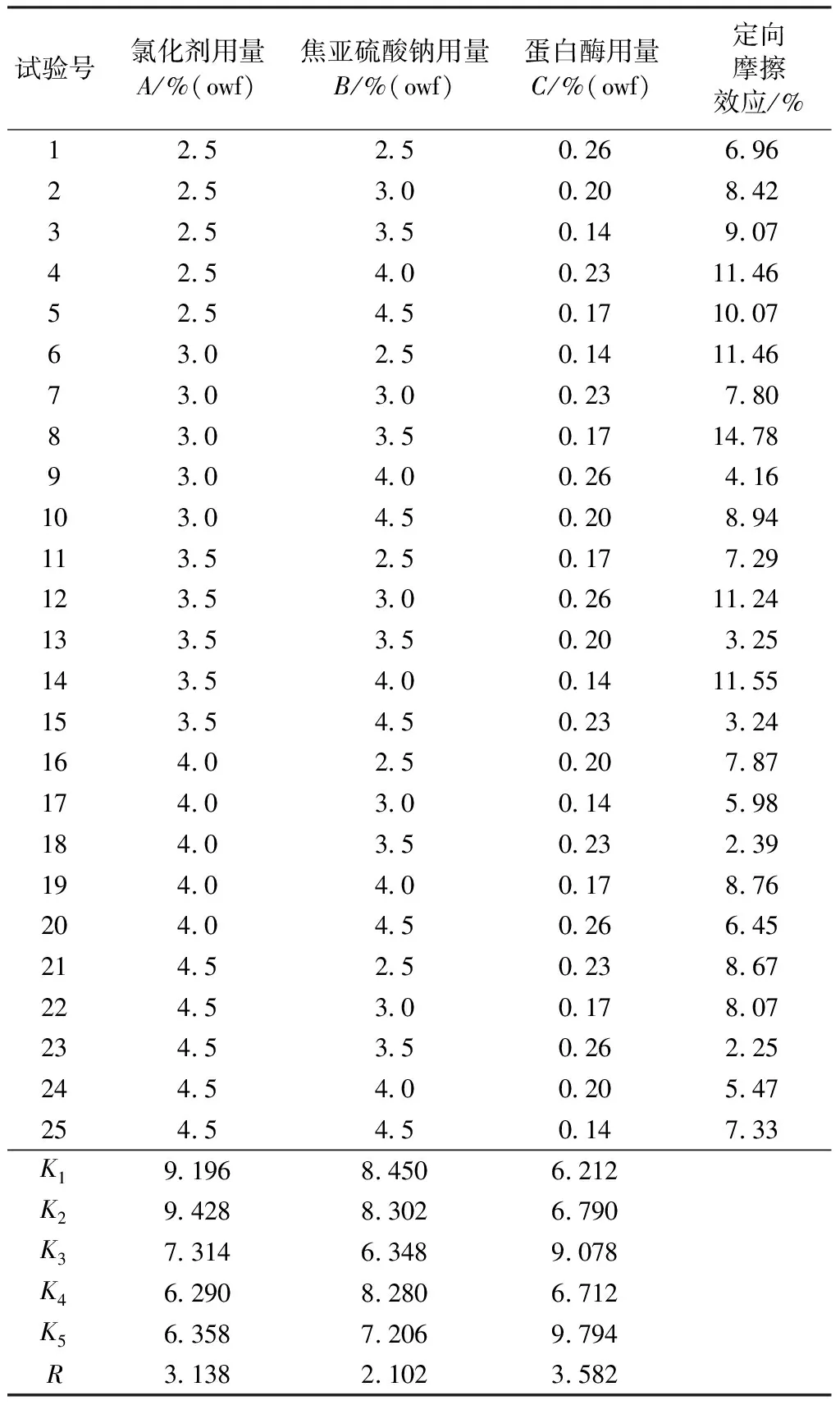

表1 正交试验方案及结果

通过比较K值,可以获得最优方案为A4B3C1,经过极差R值的比较,可得3因素的主次顺序为:蛋白酶CTA-B用量>氯化剂DC用量>焦亚硫酸钠用量。

本文正交试验分析中的指标为定向摩擦效应。该值越小则抗起球性和防缩性越好,即23号A5B3C1工艺。将2个方案进行试验并比较结果,得出方案A5B3C1作为最优方案,即氯化剂DC用量为4.5%(owf),焦亚硫酸钠用量为3.5%(owf),蛋白酶CTA-B用量为0.26%(owf)。

为测试和分析氯化-酶法丝光工艺后样品的性能,经综合考虑,分区域选用定向摩擦效应为2.25%、3.25%、4.16%、5.47%、6.45%、7.29%、8.42%、9.07%、10.07%、11.46%的样品进行后续测试及分析。

2.2 纤维摩擦性能分析

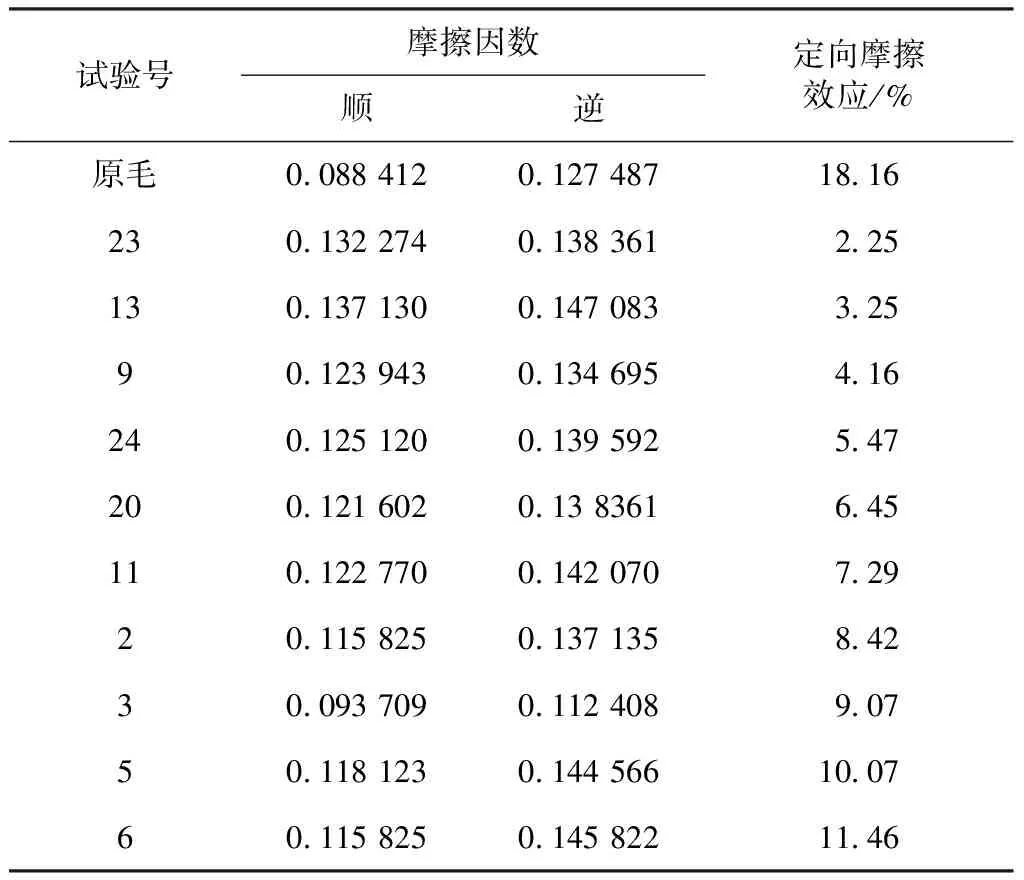

羊毛纤维经不同工艺参数的氯化-酶法处理后的定向摩擦效应如表2所示。

表2 氯化-酶法处理前后羊毛的摩擦性能

由羊毛纤维的顺、逆摩擦因数计算出定向摩擦效应,可反映羊毛纤维的鳞片剥离程度,进一步反映羊毛的起球性与毡缩性[4]。由表2可知,经氯化-酶法处理后的羊毛纤维相比于原毛,定向摩擦效应下降程度明显,且羊毛的定向摩擦效应越小,说明羊毛的抗起球性与防毡缩性越好,羊毛织物越能够保持其形状。

根据1.2.2节的工艺流程对试样进行整理,在2002树脂整理过程中,羊毛纤维表面鳞片被树脂覆盖,形成连续性薄膜。2002树脂用量较少时成膜效果不好,用量过大时不仅浪费树脂而且还会影响织物手感。不同用量的2002树脂处理前后羊毛纤维的摩擦效应见表3。

表3 2002树脂处理羊毛纤维的摩擦性能

由表3可见,随着2002树脂用量的增加,纤维定向摩擦效应越来越小,这是因为树脂在羊毛纤维表面的包覆导致纤维表面越来越光滑。为避免树脂过多影响织物手感和造成不必要的浪费,经综合分析选择2002的树脂用量为17%(owf)的样品进行电镜分析。

2.3 纤维电镜测试分析

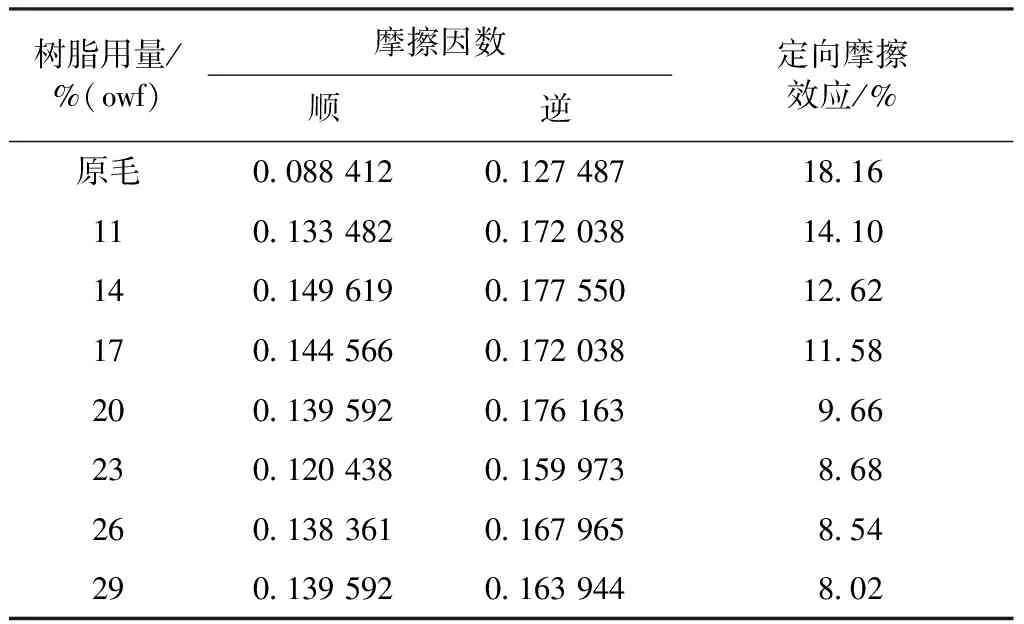

氯化-酶法丝光处理前后的纤维电镜照片见图1。

图1 氯化-酶法处理前后羊毛纤维表面电镜照片(×1 500)

由图1可知,经氯化-酶法处理后,当定向摩擦效应为2.25%时,羊毛纤维鳞片几乎全被剥落,纤维表面光滑,见图1(b);定向摩擦效应为3.25%的羊毛鳞片高度明显降低,依稀可见鳞片存在,见图1(c);定向摩擦效应为4.16%时,鳞片边缘有钝化,但鳞片明显存在,见图1(d);定向摩擦效应为6.45%时,鳞片边沿有明显溶胀和翘角张大见图1(e)。由此可见,定向摩擦效应越小,表面鳞片被剥落得越严重。

图2是用量为17%(owf)的2002树脂处理后羊毛纤维的电镜照片,此时羊毛纤维的抗起球效果已达到要求。由图2可见,树脂整理后羊毛纤维表面具有明显连续的成膜,但是鳞片形态保留完整。

图2 2002树脂处理后羊毛纤维表面电镜照片(×2 000)

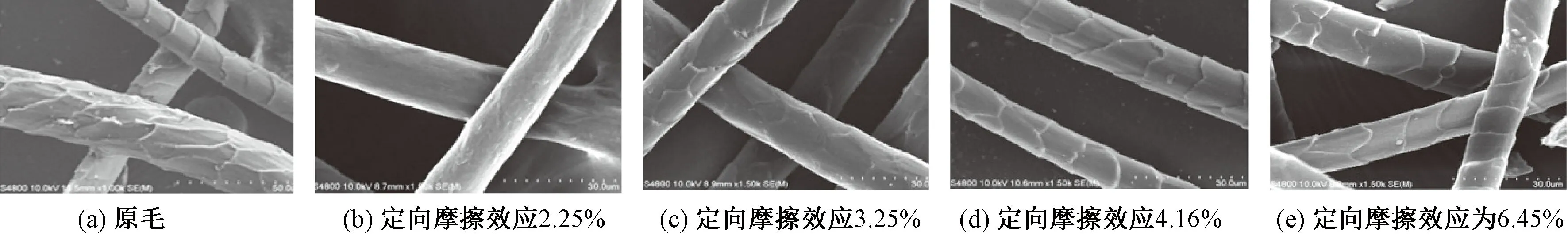

2.4 纤维拉伸性能分析

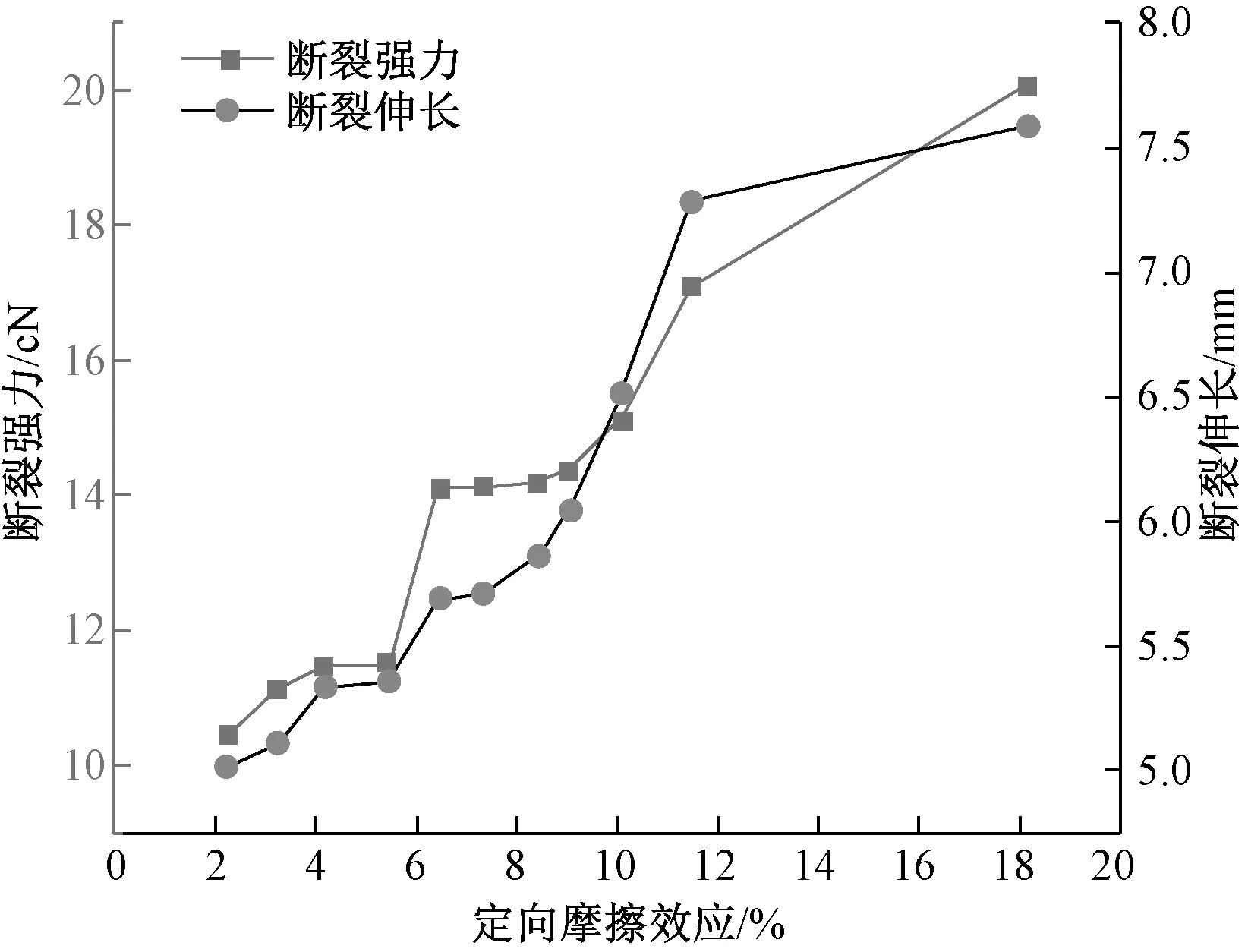

氯化-酶法处理后羊毛纤维的拉伸性能见图3。从图3可以看出,经氯化-酶法处理后的羊毛纤维,随着横坐标定向摩擦效应的增大,纤维断裂强力和断裂伸长都在增大,这是因为定向摩擦效应越小则鳞片被破坏的程度越严重。

图3 氯化-酶法处理后羊毛纤维拉伸性能

结合表3对图4进行分析可知,与原羊毛纤维相比,处理后的羊毛纤维断裂强力和断裂伸长显著降低。这是因为纤维表面形成一层使羊毛变脆的薄膜,随着2002树脂用量的减小,定向摩擦效应增加,纤维的断裂强力先降低后升高,这是因为由于树脂的涂覆导致纤维变脆,强力下降,树脂用量增加之后对纤维起到了支撑的作用,导致断裂强力上升。但是纤维的断裂伸长随着树脂用量的减少、定向摩擦效应的增加,一直在持续增加,这是因为树脂用量过多导致纤维脆弱易断。

图4 2002树脂处理后羊毛纤维的拉伸性能

2.5 纤维黄度分析

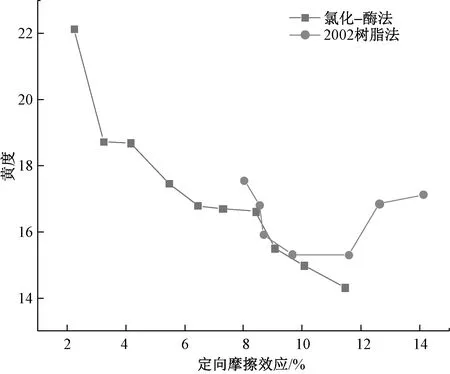

未经处理的羊毛纤维定向摩擦效应为18.16%,黄度为14.208。经氯化-酶法和2002树脂法处理之后的羊毛纤维黄度变化见图5。

图5 定向摩擦效应与羊毛纤维黄度的关系

从图5可以看出,氯化-酶法处理后羊毛纤维的定向摩擦效应越小则纤维黄度值越大,因为经氯化-酶法处理后,羊毛纤维的鳞片被破坏,没有了鳞片层的保护,羊毛纤维大分子上的酪氨酸和丝氨酸极易被氧化成醌式结构而使纤维出现颜色发黄现象[5]。

经2002树脂处理后的纤维黄度值与原毛纤维相比有所上升,但上升幅度较小,说明树脂处理后氧化程度不明显。由表3和图5可知,随着树脂用量的增加,定向摩擦效应的降低,黄度先下降后增加。这是因为树脂的的包覆造成了纤维的氧化,过量的树脂会造成纤维氧化程度高,过低的树脂也会加速纤维氧化。

2.6 起球与缩率的关系

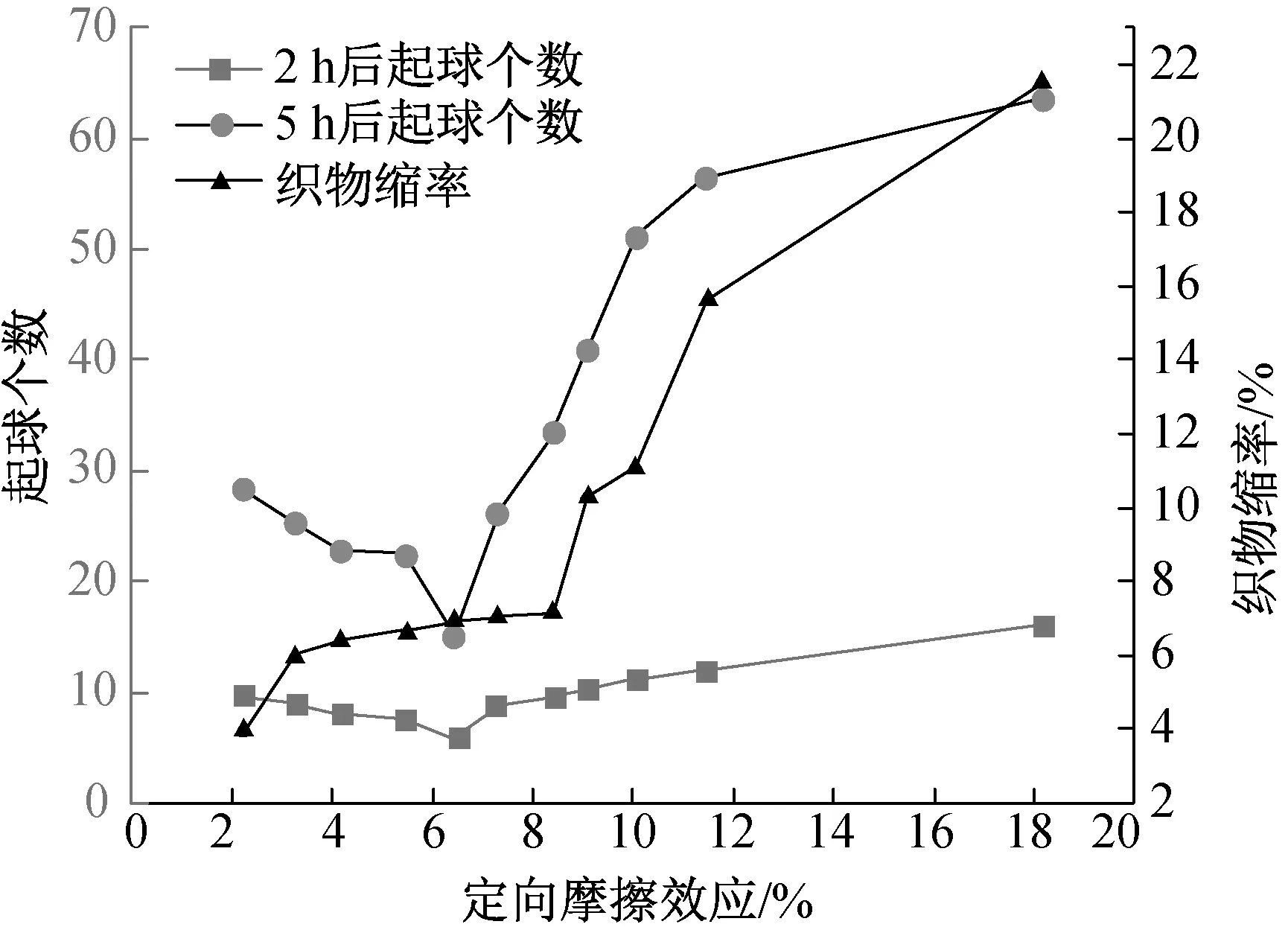

氯化-酶法丝光处理后,织物起球与缩率的关系见图6。

图6 氯酶法处理后羊毛织物起球与缩率的关系

由图6可知,随着定向摩擦效应的降低,羊毛织物起球数量出现先降低后增加的现象,磨球2 h与磨球5 h的变化规律相同,起球最低点对应的定向摩擦效应为6.45%。但是缩率的最低点对应的定向摩擦效应为2.25%。

图6直观说明了氯化-酶法处理后的羊毛织物的起球最低值与缩率最低值对应的定向摩擦效应是不同的。该结论与传统理论定向摩擦效应越低,缩率越小、起球越少有所不同。这是因为完全丝光时(定向摩擦效应为2.25%),鳞片全部被脱除,正、逆定向摩擦因数均减少,纤维表面变得十分光滑,纤维也因酰胺键损伤而出现运动滞后现象,自然缩率达到最低;此时纤维间的抱合力下降了很多,纤维受外力摩擦后易于脱离织物组织本体而浮出织物表面,使起球易于形成,并且织物洗涤后有掉毛现象。所以氯化-酶法丝光工艺不能同时解决起球和缩率的问题。

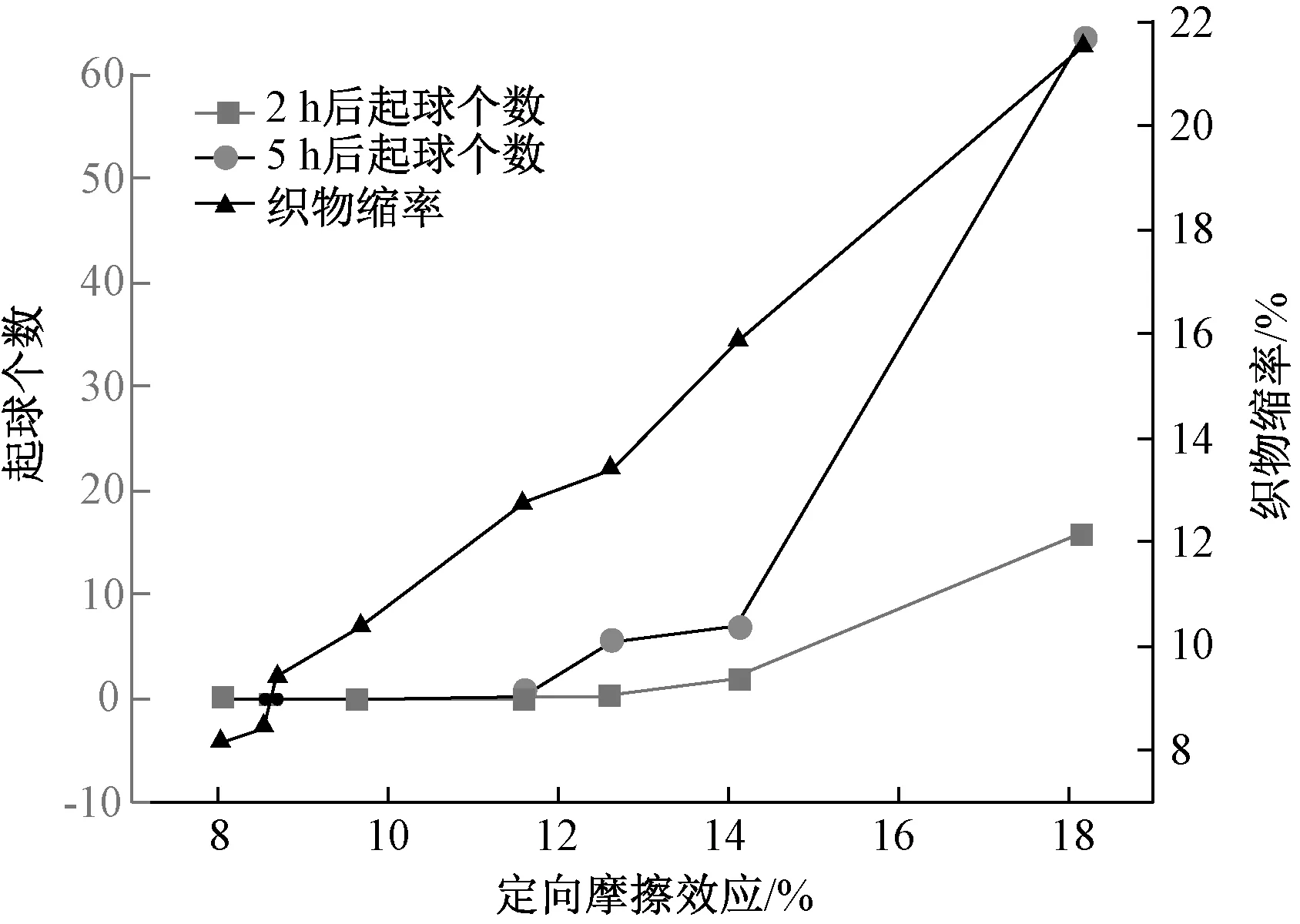

图7是2002树脂处理后羊毛织物起球与缩率的关系图。

图7 2002树脂处理后起球与缩率的关系

由图7可以看出,随着2002树脂用量增加,定向摩擦效应降低,起球和缩率都在增大,符合传统定向摩擦效应的理论观点。原因是树脂处理后纤维的表面被赋予了一层连续的薄膜,纤维间的抱合力没有下降,纤维不易受外力而脱离组织本体浮出织物表面。所以2002树脂工艺方法可以同时解决起球和缩率的问题。

3 结 论

本文对氯化-酶法、2002树脂处理后的羊毛纤维和织物性能进行了测试,主要得出以下结论:

①氯化-酶法丝光对羊毛纤维表面的鳞片有优良的剥落效果,2002树脂处理对羊毛纤维表面的鳞片有优良的覆盖效果。氯化-酶法正交试验最优方案处理后的羊毛定向摩擦效应为2.25%,2002树脂处理后的最优工艺的定向摩擦效应为8.02%。可见二者经过处理后定向摩擦效应均减小,处理后的羊毛鳞片剥除情况良好,洗涤后出现毡缩的现象均减弱,均具有良好的抗起球与防毡缩效果。

②氯化-酶法丝光工艺最少起球数与最低缩率值所对应的定向摩擦效应不同,而2002树脂工艺最少起球数与最低缩率所对应的定向摩擦效应相同。

③氯化-酶法丝光处理后,随着定向摩擦效应的增加,纤维强力下降值越来越小,说明羊毛鳞片刻蚀程度随着定向摩擦效应的增加而增强。而经2002树脂处理后,纤维强力随着定向摩擦效应的增加先减弱后加强,是因为开始随着树脂用量的增加纤维变得易脆,而树脂用量越来越多时,树脂又会对羊毛起到支撑保护作用,强力增加。经2种整理方法处理后,断裂伸长均有所下降。

④氯化-酶法丝光处理、2002树脂处理羊毛的黄度均有所上升,前者随着定向摩擦效应的减小,黄度变化越来越明显,后者的黄度值则先降低后增加。