超声振动作用下镁-钢焊缝组织演变及力学性能研究

何泽歆,王大鹏,周 斌

(1.重庆工商职业学院 智能制造与汽车学院,重庆401520;2.四川仪表工业学校 汽车工程系,重庆400702)

近年来,环境污染问题日益严重。通过提高汽车、飞机等交通工具的燃油效率,可减少温室气体排放,有利于降低碳排放。为实现上述目标,多种轻量化材料的使用被认为是满足这些要求的最有效措施之一。在节能减排的需求下,异种金属连接发展迅速,例如钛/铝、铝/镁、铝/钢、镁/钢等[1-3],而在异种接头中,镁/钢接头具有巨大的优势。这是因为,镁合金是目前世界上最轻的结构金属材料,其密度只有铝合金的2/3,钛合金的1/3。镁合金在工业中的大量使用将有效降低构件的质量。目前,钢铁是现代工业中最常见的金属材料,其储量丰富、产量高、且价格低廉。因此,镁与钢的可靠连接对于制造轻质结构部件是非常有潜力的,同时也能扩大镁合金在各个领域的应用[4-6]。

然而镁合金和钢的可靠连接难度较大,这主要是因为两者熔点相差巨大,且镁、铁元素几乎不互溶[7-8]。文献表明,用于镁/钢异种金属连接的多种焊接工艺已被研究,如瞬间液相焊、搅拌摩擦焊、冷金属过渡焊以及熔钎焊等[9-10]。其中,熔钎焊工艺通过控制异种金属熔化范围,可以提高镁/钢接头焊接质量[11-12]。此外,熔钎焊工艺还具有环境适应性好,设备成本低,适用范围广等特点。如Li等[13]采用激光熔钎焊方法对镁合金和镀锌钢进行焊接,并对接头界面反应和力学性能进行了研究,研究发现:在镁/钢熔钎焊过程中,锌镀层可以提高液态镁在钢板表面的铺展能力,显著改善接头润湿性;微观表征表明,镁/钢界面区域有镁-锌金属间化合物生成,这是实现镁/钢异种金属连接的关键,其最大抗拉强度达到180 MPa。

近年来,超声辅助焊接技术受到人们的广泛关注。文献表明,在其他焊接工艺中,已有超声波振动辅助焊接的相关报道。如Watanabe等[14]研究了超声波振动对不锈钢焊缝微观组织和力学性能的影响,研究发现:超声振动促使焊缝金属中心区域形成等轴晶,焊接速度越高,超声振动形成的等轴晶就越多;与未施加振动的接头相比,施加超声振动的焊缝抗拉强度和断裂伸长率显著提高。

本文采用熔钎焊工艺对镁合金和镀锌钢进行焊接,在焊接过程中对熔池区域施加超声波振动。通过宏观形貌观察、显微组织分析、显微硬度测试以及拉伸试验,研究超声波振动对镁合金/镀锌钢接头微观组织和力学性能的影响,并对其机理进行分析。

1 实 验

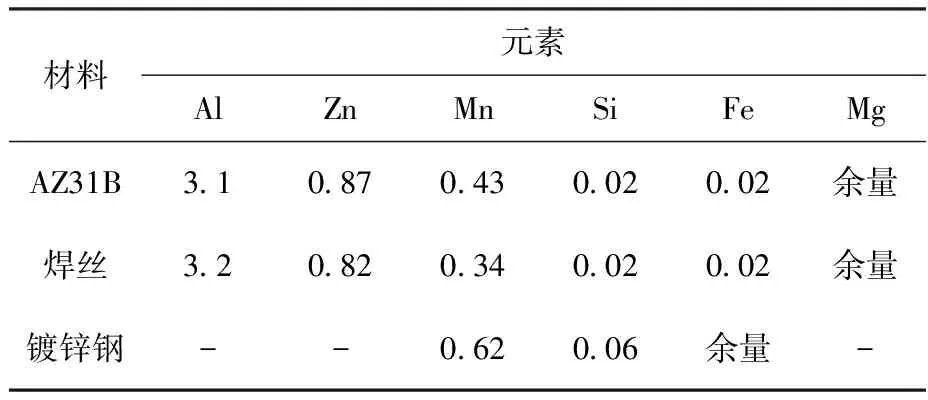

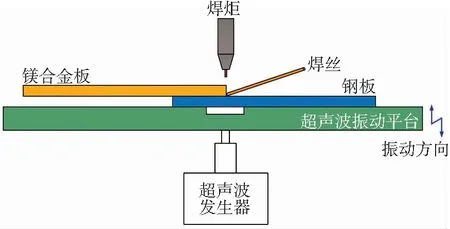

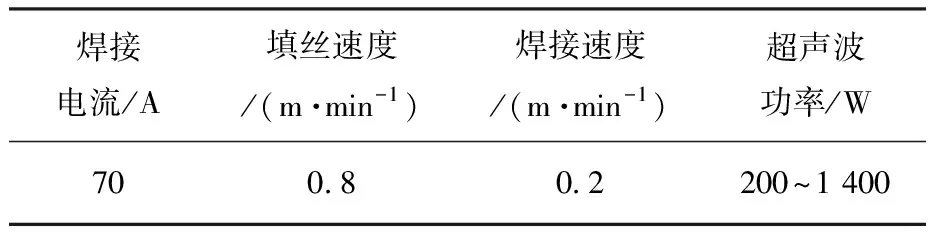

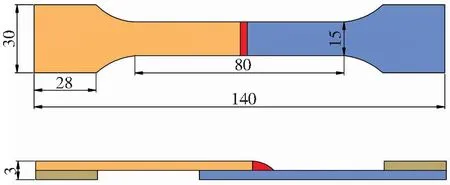

在本文中,待焊母材为AZ31B镁合金和HC300镀锌钢板,在焊接前均加工成60 mm×80 mm×1.5 mm的长方形。填充材料为AZ31镁合金焊丝,直径为1.5 mm。待焊母材和焊丝的主要化学成分如表1所示。焊接实验前,用无水乙醇清洗待焊板材以及焊丝表面的油污,随后用400#和1000#的砂纸进行打磨,去除母材表面的氧化皮。将准备好的母材按图1所示进行装配,即采用搭接方式(搭接长度15 mm)将镁合金板固定在钢板上表面,焊炬对准镁合金板的边缘。保护气体采用氩气,流速取10 L/min。焊接时,接通超声波发生器(HL-05)和钨极氩弧焊机(YD-300WS)的电源,在镁/钢焊接过程中对熔池区域引入高频超声波振动。焊接完成后同时关闭焊机和超声波发生器的电源。本文采用的焊接参数如表2所示。

表1 待焊母材和焊丝的化学成分(质量分数/%)

图1 超声波振动辅助熔钎焊接装配图

表2 超声波振动辅助熔钎焊接参数

镁/钢熔钎焊实验完成后,采用线切割设备沿垂直焊缝方向对焊件中间部分进行切割,并清洗、磨光,随后进行微观组织观察和力学性能测试。将进行微观组织观察的样品用1000#和2000#的砂纸进行打磨后,浸入苦味酸溶液中腐蚀15 s,随后冲洗干净以备观察。图2为拉伸样示意图。

图2 力学性能测试样品示意图(单位:mm)

本文通过拉伸机(WDW-30E)对镁/钢接头进行力学性能测试,每个焊接参数测试5个样品,最后取平均载荷值作为测试结果。采用维氏硬度计(HV-1000S)对镁/钢焊缝的水平方向和垂直方向分别进行硬度检测,载荷为200 g,保压时间为12 s。

2 结果与分析

2.1 焊件宏观形貌

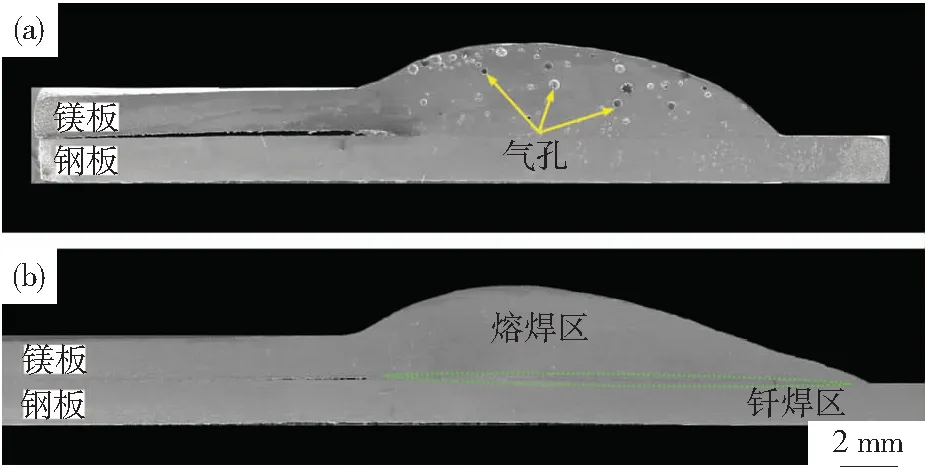

镁/钢典型焊缝形貌如图3所示。对于镁/钢焊件,焊缝被分为两大区域。上层区域定义为熔焊区,这部分主要是由焊丝、镀锌层和镁合金在电弧加热下熔化、冷却、凝固形成。下层区域定义为钎焊区,这部分是由钢板和液态熔池发生冶金反应形成的。熔焊区和钎焊区的微观特征和形成机理是本文研究的重点。

超声振动工艺对镁/钢焊缝的形貌有明显影响。图3(a)是未经超声振动辅助的焊缝,可以观察到焊缝的熔焊区分布有气孔。这些气孔的产生主要是由于镁合金熔化后析出的氢气泡未来得及充分上浮、逸出,最终留在了焊缝内。在焊接过程引入超声振动工艺后,高频率的振动有利于氢气泡上浮、脱离熔池,最终基本消除焊缝区的气孔缺陷,如图3(b)所示。此外,对比图3(a)和(b)可以发现,超声振动还可以略微增大焊缝宽度,改善焊缝成型。

图3 典型镁合金/钢焊缝宏观形貌:(a)无超声振动;(b)超声振动辅助焊接(超声波功率1 000 W)

2.2 熔焊区微观组织

超声振动对焊缝微观组织的影响主要分为两部分,一方面是对熔焊区的影响,另一方面是对钎焊区的影响。图4是采用不同焊接参数时,镁-钢接头熔焊区的微观组织形貌。

图4 镁合金/钢接头微观组织特征

由图4(a)镁合金母材的金相形貌可以发现,母材基本由等轴晶组成,晶粒细小,平均晶粒尺寸约为14.3 μm。在焊接过程中,镁合金母材和焊丝熔化并形成熔焊区。在熔焊区形成过程中,晶粒变的粗大,形状不均匀,平均晶粒尺寸约为51 μm,见图4(b)。同母材相比,此时熔焊区的组织变得异常粗大,不利于提高镁-钢接头的力学性能。图4(c)是在焊接过程中引入1 000 W功率超声振动后,接头熔焊区的微观形貌。由图4(c)可以明显发现,超声振动工艺显著改善了熔焊区的微观组织特征,晶粒近似等轴晶,平均晶粒尺寸下降到23.2 μm。图4(d)是不同功率的超声振动对熔焊区晶粒尺寸的影响结果,可以发现随着超声功率的增大,晶粒尺寸持续降低,微观组织的细化在一定程度上有利于镁-钢接头力学性能的改善。此外,当超声功率超过1 000 W后,晶粒尺寸的下降趋势有所减小。

2.3 钎焊区微观组织

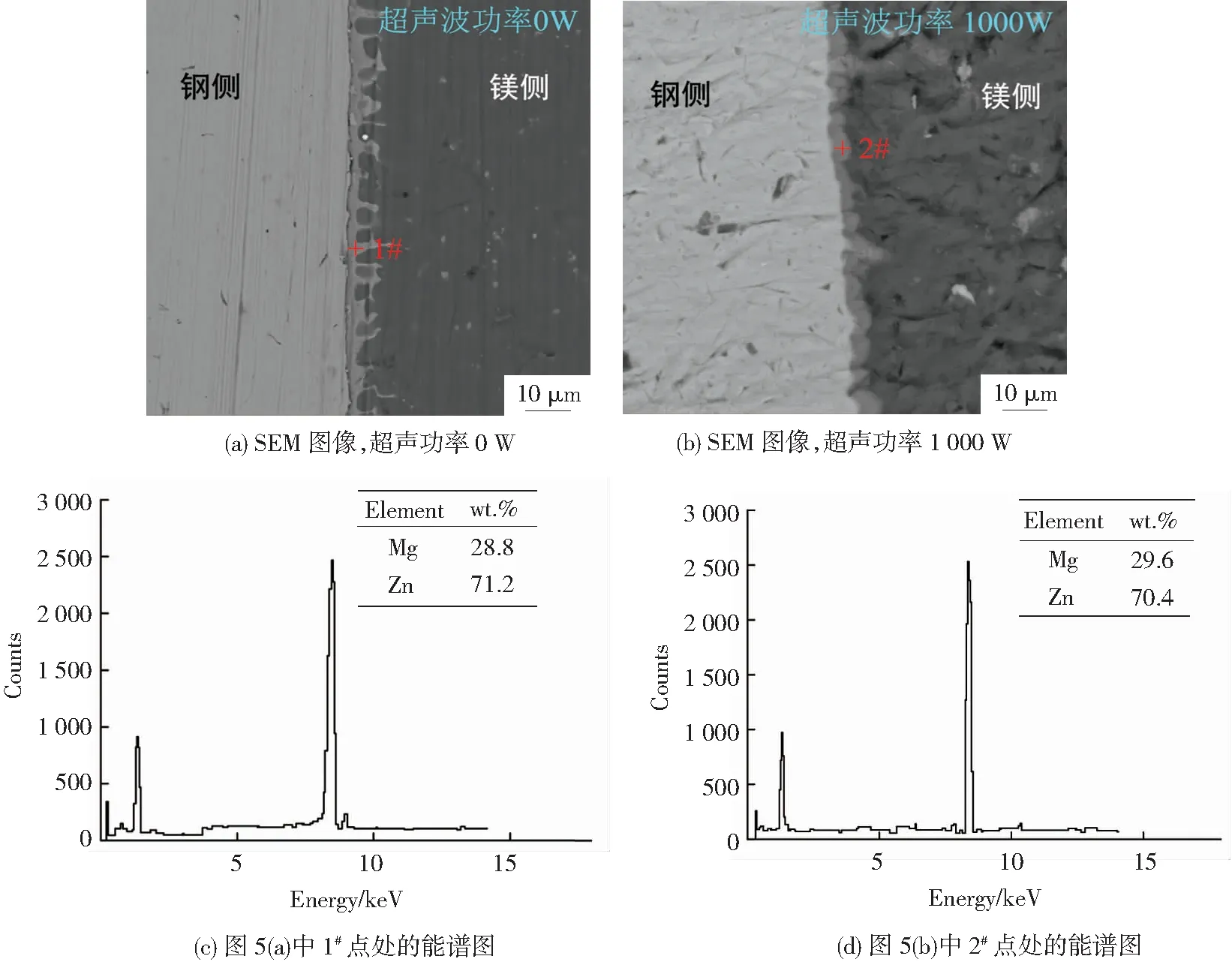

超声振动对焊缝钎焊区微观形貌的影响如图5所示。由图5(a)可以看到,对于未引入超声振动辅助的焊缝,焊炬热输入使镁合金母材和焊丝充分熔化,最终使得钎焊区有连续的反应层出现。对图中反应层区域进行点能谱测试(1#),结果表明,反应层含有大量的Zn元素和Mg元素(图5(c)),说明钎焊区反应层是由MgZn金属间化合物组成,这是实现镁合金/镀锌钢可靠连接的关键。图5(b)表明,当超声波功率设置为1 000 W时,焊缝钎焊区有均匀连续的反应层生成。相比未施加超声波振动的焊缝(图5(a)),超声波振动改变了反应层的形态,使反应层厚度更均匀。对反应层进行点能谱分析(2#),发现反应层主要含有70.4wt.%Zn元素和29.6wt.%Mg元素,与未施加超声波振动的反应层相似。这说明超声波振动的引入,可以有效改善反应层的形态,但不改变反应层的组成。

图5 镁合金/钢接头钎焊区微观组织特征

2.4 硬度测试结果

本文分别对接头水平方向和垂直方向进行硬度测试,结果见图6。图6(a)表明,当沿接头的水平方向进行硬度检测时,接头不同区域的硬度值差别较大。对于未施加超声波振动的接头,镁合金母材的硬度值最高,熔焊区的硬度值最低,热影响区的硬度值位于两者之间。当对接头施加超声振动后,镁合金母材、热影响区、熔焊区的硬度分布规律同未施加超声振动的接头相似。但值得注意的是,施加超声振动的接头熔焊区硬度值要高于未施加振动的接头,且硬度值的波动更小。超声波振动的引入,有效改善了熔焊区的微观组织,使得晶粒尺寸减小、形状更加均匀,因此硬度值有所增加。图6(b)表明,沿垂直方向进行硬度检测时,由于钎焊区有MgZn反应层生成,其硬度值最高,且略高于母材[14]。但由于超声波振动未改变焊缝反应层的组成,因此,超声波振动没有对钎焊区的硬度值产生影响。同图6(a)相比,接头垂直方向的硬度测试结果,也说明超声波振动有效提高了熔焊区的硬度值。

图6 镁合金/钢接头显微硬度分布

2.5 力学性能

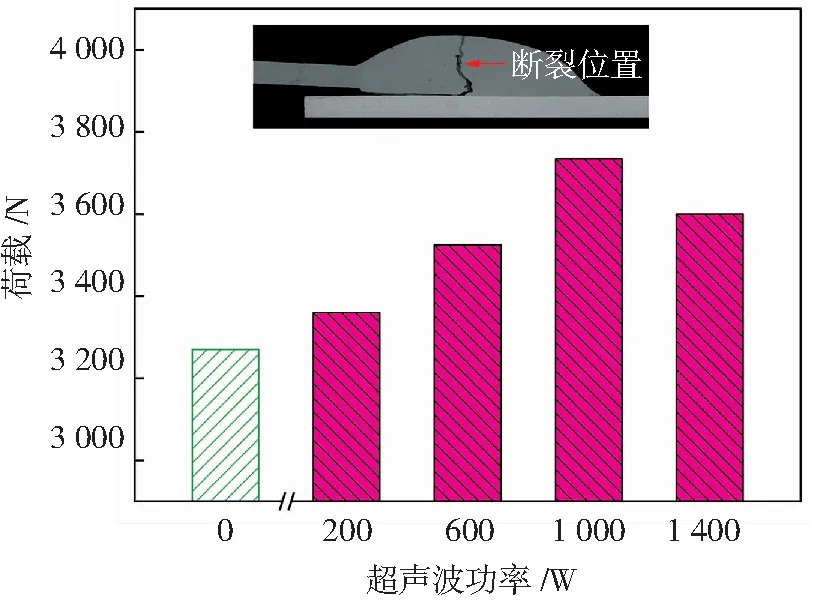

采用不同焊接工艺及参数时,镁合金/镀锌钢接头的力学性能如图7所示。图7表明,采用传统熔钎焊工艺获得的接头,其最大拉伸载荷是3 270 N,而施加超声波振动的接头,其力学性能得到明显改善。当超声波功率为200 W时,焊件拉伸载荷增加到3 360 N。当超声波功率为1 000 W时,接头最高拉伸载荷达到3 735 N,相比未施加超声波振动的接头(3 270 N),提高了14.2%。这说明超声波振动引起的焊缝区显微组织细化以及气孔消除,有利于改善焊件的力学性能。此外,图7还展示了镁合金/镀锌钢接头的典型断裂特征(超声波功率1 000 W),此时断裂发生在焊件的熔焊区。

图7 镁合金/钢接头力学性能测试结果及典型断裂位置

2.6 超声振动机理分析

图8是超声振动外场对焊接过程的影响机理示意图。

图8 超声振动机理示意图

如图8(a)所示,熔池金属受到持续的循环交变声场作用。当超声波的负半周期作用于熔池液体时,熔池液体受到拉伸作用,导致大量空化气泡生成,并伴随有部分枝晶出现,见图8(b)。空化气泡形成后会迅速长大,在长大的过程中空化气泡大量吸收周围的热量,形成局部过冷,促使液体形核,如图8(c)所示。文献表明[15],通过增加超声波功率,可以提高空化气泡数量,从而提高形核率,实现焊缝组织晶粒细化。另一方面,当空化气泡长大到极限后会发生破裂,并产生瞬时冲击力。冲击力的大小与超声波功率相关,随着超声波功率的增大,冲击力也持续增大。当超声波功率达到一定阈值,此时冲击力将击碎初始形成的枝晶,见图8(d)。破碎的枝晶分布在熔池中,可以作为新的形核点,进一步实现晶粒细化。在整个焊接过程中,熔池液态金属中持续发生空化气泡生成-长大-破碎现象,最终有效改善接头焊缝的显微组织,并提高焊接强度。

3 结 论

1)超声波振动辅助焊接工艺可以有效改善镁/钢接头的焊缝成形,消除接头熔焊区域的气孔等缺陷。

2)对于未应用超声振动辅助焊接工艺的接头,接头熔焊区晶粒变的粗大,形状不均匀,平均晶粒尺寸约为51 μm;当在焊接过程中引入1 000 W功率的超声振动后,接头熔焊区的晶粒近似是等轴晶,平均晶粒尺寸下降到23.2 μm。此外,超声波振动的引入,可以有效改善钎焊区反应层的形态,使其厚度更加均匀。

3)超声波振动辅助工艺可以提高接头熔焊区的显微硬度。此外,当超声波功率为1 000 W时,接头力学性能达到3 735 N,相比未施加超声波振动的接头(3 270 N),提高了14.2%。