轧制温度对AZ61合金组织和电极性能的影响

王军朋,邹金超,黄志权,张 涛

(太原科技大学 机械工程学院, 太原 030024)

以海水作为电解质溶液的海水电池,广泛应用于水下运作载体动力系统[1-3]。AZ61镁合金具有密度低、电位较负、能量密度较大等特点,被称为最具有发展前景的阳极材料,研究AZ61镁合金的组织和电极性能,对推动能源革命具有深远意义[4-5]。

但AZ61镁合金的成材率低,自腐蚀速率大,表面钝化问题等也会导致镁电极的放电效率降低[6-9]。目前,部分国内外研究者通过轧制工艺来改善AZ61镁合金的组织和电极性能[10-16]。李凌杰等[13]的研究发现,轧制后AZ61镁合金3个面耐腐蚀性能不同的根本原因是轧制处理导致该材料微观组织的各向异性。王宏岩等[14]发现,热轧工艺中压下量为60%的AZ61镁合金耐腐蚀性能最优。汪利娜等[15]的研究发现,Cl-会破坏镁合金表面的保护膜,降低其耐腐蚀性。冯艳等[16]探讨了合金元素和第二相对镁阳极性能的影响,研制出自腐蚀速率更小、阳极利用率更高及比能量更大的新型镁合金阳极材料。在AZ系列合金中,当Al含量(质量分数)超过6%时,第二相呈现网状或半网状沿晶界析出。这种粗大的第二相在变形过程中会严重影响镁合金的变形能力。为了提升镁合金板材的成材率,在轧制前,必须要对镁合金进行加热。但目前鲜有针对温度对镁合金电化学及放电性能影响的报道,研究者还无法确定镁合金在什么温度下成材率高且电化学及放电性能优异。

为此,本文将以AZ61镁合金为研究对象,研究轧制温度对其腐蚀及放电性能的影响规律,以期为镁合金阳极材料的制备提供理论依据。

1 实 验

1.1 实验材料

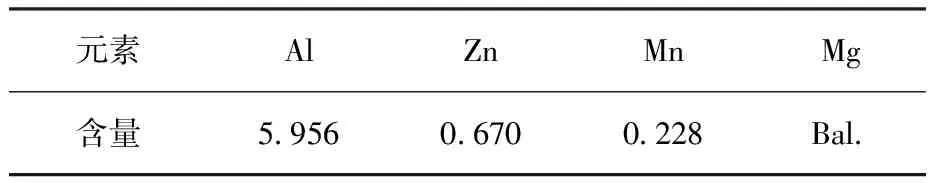

本实验所用的铸态AZ61镁合金是由某公司提供的商用镁合金,该合金的化学成分见表1。

表1 AZ61镁合金的化学成分(质量分数/%)

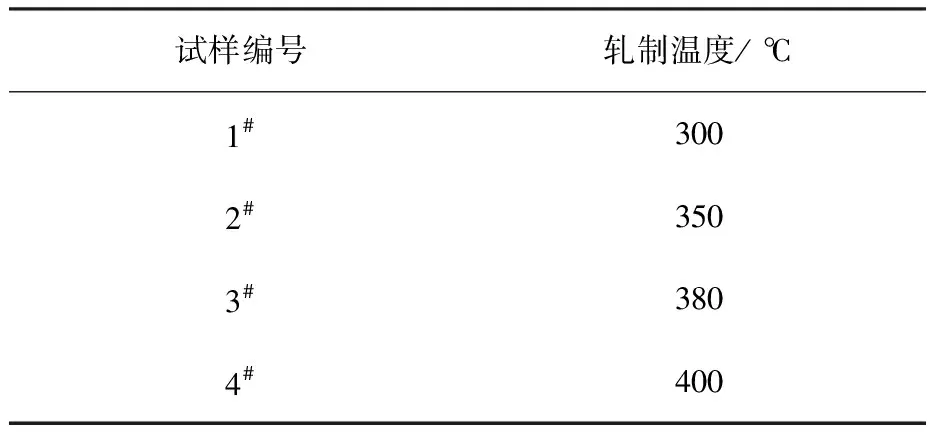

先将AZ61镁合金铸锭切割成95 mm×50 mm×15 mm的热轧坯料。轧制前,板坯在不同加热温度(300、350、380和400 ℃)下保温0.5 h,而后在辊径为320 mm的二辊轧机上进行单道次轧制实验,轧制速度为0.2 m/min,将试样厚度从15 mm轧到10.2 mm,压下率为32%。为了获得均匀细小的组织,将轧后的板材在350 ℃下退火1 h。在退火后的板材中部沿着轧制方向(RD)切割出10 mm×10 mm×10.2 mm的长方体试样,在无水乙醇中用超声波清洗机清洗5 min,用吹风机冷风吹干备用。将试样进行编号处理,如表2所示。

表2 不同轧制温度试样的编号

在上述长方体试样表面上选取一个尺寸为10 mm×10 mm的工作面,先用砂纸逐级打磨,抛光。再使用由醋酸(5 g)、苦味酸(5 g)、蒸馏水(10 mL)和无水乙醇(100 mL)组成的腐蚀剂,对抛光后的工作面进行蚀刻。采用金相显微镜(OM,MDS)、X射线衍射仪(XRD,D/Max-2500)进行试样组织结构表征,扫描速度为4(°)/min,扫描角度为2θ,角度范围为10°~90°,以0.02°为步长,Cu靶。

1.2 测试方法

1.2.1 电化学测试

采用CHI760E电化学工作站,结合三电极体系测定各试样的极化曲线。以AZ61镁合金试样作为工作电极,饱和KCl甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,3.5%NaCl溶液作为电解液,实验温度为(25±1)℃。极化曲线是在稳定的开路电位(Eocp)下测量的,扫描速率为1 mV/s,扫描范围为Eocp±0.5 V。

1.2.2 放电测试

将试样与空气阴极组装成空气电池,使用蓝电测试系统进行放电测试。电解液为3.5%NaCl溶液,电流密度为10 mA/cm2,放电时间5 h。空气阴极中所含物质分别为85%MnO2、7.5%鳞片石墨和7.5%乙炔黑。记录放电曲线,利用质量损失计算法计算放电参数[18]。

2 结果与讨论

2.1 不同轧制温度微观组织变化

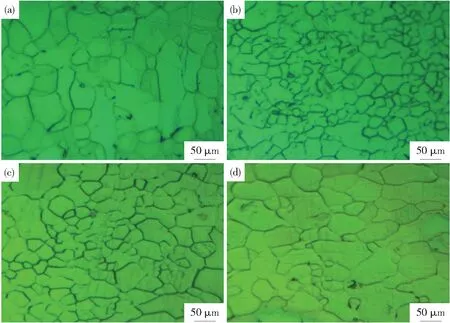

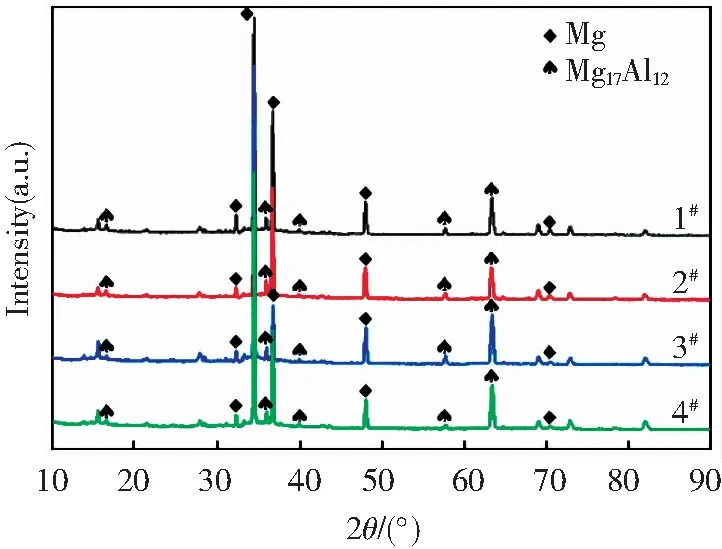

AZ61镁合金经不同温度条件下轧制后的显微组织如图1所示。从图1可以看出,300 ℃时,试样存在明显的不均匀变形,晶粒组织较粗大,且存在少量细小的再结晶晶粒。原因是低温(300 ℃)轧制时,非基面滑移难以启动[19]。350 ℃时,试样变形均匀,晶粒尺寸大小较为均匀。380 ℃时,部分晶粒有所长大。400 ℃时,仅有少数晶粒尺寸在50 μm以内。当轧制温度由350 ℃升高到400 ℃时,晶粒长大是因为合金中原子扩散率随轧制温度升高而增大,位错的滑移变得更加容易。分析表明,在350 ℃下轧制的AZ61镁合金具有最小晶粒平均尺寸,约为30 μm。有研究表明[20],镁合金的晶粒尺寸越小,其耐腐蚀性能就越好。由图2中不同轧制温度下AZ61镁合金的XRD谱图分析,图1中的黑色颗粒为β-Mg17Al12相。由图2可知,经不同温度条件下轧制后,AZ61镁合金中β相含量大小依次为为3#>4#>1#>2#。分析表明,轧制温度由300 ℃增加到350 ℃,AZ61镁合金中β相含量呈现减少的现象。这是由于随着轧制温度升高,少部分Al元素固溶到镁基体中。轧制温度由350 ℃上升到380 ℃,AZ61镁合金中β相含量呈增加趋势。原因是该轧制温度范围内,AZ61镁合金变形容易,β相碎化程度增大。轧制温度由380 ℃提高到400 ℃,AZ61镁合金中β相含量呈降低趋势,原因是过高的轧制温度导致固溶到镁基体中的Al元素增多。

图1 不同轧制温度下AZ61镁合金的显微组织图:(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样

图2 不同轧制温度下AZ61镁合金的XRD谱图

2.2 不同轧制温度对腐蚀性能的影响

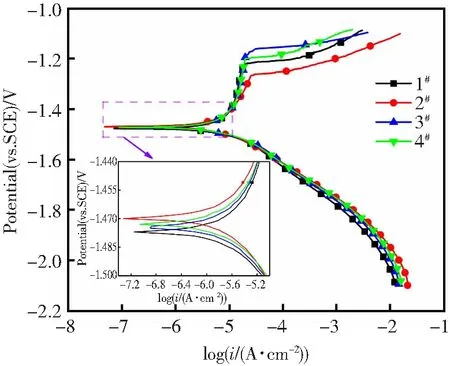

图3为不同轧制温度下AZ61镁合金在3.5%NaCl溶液中的动电位极化曲线,其腐蚀电位和腐蚀电流密度如表3所示。由图3可知,AZ61镁合金经不同温度轧制后,其动电位极化曲线都是由不对称的阴极分支和阳极分支构成,且形状相似,表明温度未改变AZ61镁合金的腐蚀机理,仅改变了合金自身电阻的大小。每条极化曲线在阳极区都有一个很明显的拐点,该拐点对应的电位为点蚀电位(φbit)。极化曲线阳极分支在腐蚀电位与点蚀电位之间较为平滑,表明试样的腐蚀电流密度较稳定。原因是试样表面生成了一层致密性较好的保护膜。溶解在镁基体中的Al元素含量越多,膜的保护性就越强[21]。当电位比φbit较正时,腐蚀电流密度迅速增大,保护膜出现点蚀现象,表明膜的保护作用正在慢慢失效[22]。由表3可知,2#试样的腐蚀电流密度最小,1#试样的腐蚀电流密度最大。合金的腐蚀电流密度与腐蚀速率成正比,腐蚀电流密度越小,表明合金的腐蚀速率越小[23]。分析表明,随着轧制温度的升高,AZ61镁合金的晶粒尺寸呈现先减小后增大的趋势。晶粒平均尺寸越小,表明晶界最多,阻碍腐蚀介质接触镁基体的能力就越强,意味着该合金的耐蚀性能就越好。而350 ℃下轧制的AZ61镁合金不仅晶粒平均尺寸最小,β相含量也最少,较多的Al元素溶解在镁基体中,降低了合金的腐蚀速率。

图3 不同轧制温度下AZ61镁合金在3.5%NaCl溶液中的极化曲线

表3 不同轧制温度下AZ61镁合金在3.5%NaCl溶液中的腐蚀参数

2.3 不同轧制温度对放电性能影响

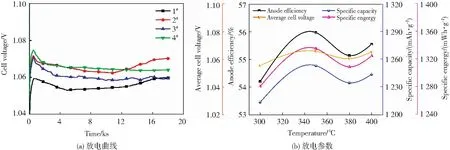

图4为不同轧制温度下AZ61镁合金在3.5%NaCl 溶液中的放电性能。由图4(a)可知,AZ61镁合金经不同温度轧制后,其放电初期电位比稳定后的电位稍高,随着时间的推移,放电电位逐渐趋于稳定。这是因为放电初期,放电产物尚未吸附在镁电极表面,阻止AZ61镁合金的活化溶解。随着时间的推移,放电电位逐渐回落到稳定值,这是由于放电产物的吸附与脱落达到了一种动态平衡[24]。由图4(b)可知,在本研究的温度范围内,在350 ℃时,AZ61镁合金电极的放电效率、电池平均电压、比容量和比能量均达到最大值。这是由于在350 ℃时,该阳极晶粒尺寸细化明显、分布均匀,且该阳极β相含量最低。有研究表明,在一定范围内,β相与镁合金放电性能有关[25],β相能够与镁基体形成微电池,加大合金的腐蚀速率,使得活化物质快速脱落。

图4 不同轧制温度下AZ61镁合金在3.5%NaCl溶液中的放电性能

不同轧制温度下AZ61镁合金放电5 h后的微观形貌如图5所示,可以看到,经过不同温度轧制后,其放电5 h后的表面粗糙且伴随很多凹坑,这是由于镁阳极表面产生的 “块效应”。这种现象会导致活性颗粒脱落,造成阳极浪费,进而降低阳极效率。1#试样表面不均匀,存在巨大凹坑,且凹坑较深。3#试样和4#试样次之,2#试样的表面形貌较为均匀,且凹坑较浅,数量较少。镁阳极的放电形貌与其微观组织相关,如图1所示,在轧制温度为350 ℃时,镁阳极晶粒较小且分布均匀,在放电过程中,镁阳极均匀溶解,有利于腐蚀产物脱落,进而提高了阳极效率[26]。此外,凹坑的存在会导致电解质溶液接触更多的镁基体,形成较多的微电偶腐蚀,加速镁基体的溶解,降低了阳极效率[27]。因此,轧制温度为350 ℃的AZ61镁合金在3.5%NaCl溶液中具有最优良的放电性能。

图5 AZ61镁合金在3.5%NaCl溶液中放电5 h后的微观形貌:(a,b)1#试样微观形貌及其局部区域放大图;(c,d)2#试样微观形貌及其局部区域放大图;(e,f)3#试样微观形貌及其局部区域放大图;(g,h)4#试样微观形貌及其局部区域放大图

3 结 论

1)在300~400 ℃范围内,随着轧制温度的升高,AZ61镁合金中β相含量呈现先减小后增大再减少的趋势。在350 ℃下轧制的AZ61镁合金β相含量最少,晶粒平均尺寸最小,约为30 μm。

2)在300~400 ℃范围内,随着轧制温度的升高,AZ61镁合金的腐蚀电位先正移后负移再正移,腐蚀电流密度先减小后增大再减小。在350 ℃下轧制的AZ61镁合金微观组织均匀,再结晶程度高,具有最优良的耐腐蚀性能,其腐蚀电位为-1.470 V,腐蚀电流为8.415×10-6A/cm2。

3)以电流密度为10 mA/cm2进行放电实验,在350 ℃下轧制的AZ61镁合金晶粒较小且分布均匀,表面凹坑较少且较浅,具有较高的放电效率、电池平均电压、比能量和比容量。