去甲基木质素环氧树脂合成及其改性大豆基胶黏剂的性能*

赵 磊 殷亚庆 王 勇 李青云 唐爱星 刘幽燕

(广西大学化学化工学院,广西 南宁 530000)

大豆胶黏剂因具有原料来源广泛、成本低、可再生、无甲醛释放等优点,其合成与应用受到关注[1-3]。但大豆中氨基、羧基和羟基等活性基团主要形成弱分子间作用力,如氢键、静电作用、范德华力等[4],易在室温及热水条件下被破坏,因此其在木质胶合板中的应用受到限制[5-6]。环氧树脂交联改性是提高其性能的策略之一,环氧基团可以与大豆蛋白中活性基团反应,从而形成共价交联网络,提高大豆基胶黏剂的耐水性能。研究表明,三羟甲基丙烷三缩水甘油醚[7]、乙二醇二缩水甘油醚[8]、5,5-二甲基乙内酰脲环氧化物[9]等环氧树脂对大豆胶的性能具有改善作用。然而,这些环氧树脂的合成原料通常来自不可再生石油资源。

木质素是仅次于纤维素第二丰富的天然有机材料,同时也是纸浆和造纸工业的主要副产品。木质素结构中含有大量的酚羟基,非常适用于制备生物基环氧树脂。因此,使用木质素环氧树脂替代传统石油基环氧树脂具有巨大潜力。木质素环氧树脂可替代商业双酚A型环氧树脂用于沥青[10-11]、阻燃剂[12]、固化剂[13]及大豆胶[14-15]等材料的改性,在耐温、耐老化及弯曲性能方面都展现出比较突出的效果,但是在抗拉伸及抗冲击性能方面比较差。一般认为,木质素结构中大量的芳烃结构赋予了木质素分子较好的刚度及强度,有助于树脂热稳定性、耐老化性及弯曲性能的提升[10]。而另一方面,木质素的空间位阻大且反应活性位点少,则又降低了材料的抗拉伸及抗冲击性能[16]。目前,将木质素环氧树脂用于大豆胶改性的文献报道不多。Chen等[14-15]发现,木质素环氧树脂中环氧基可以与大豆蛋白中氨基、羧基及羟基反应形成交联结构,提升胶合板的耐水性,其湿强度可以达到0.97 MPa。但是与传统双酚A型环氧树脂 (E51)[17]以及目前商业广泛使用的聚酰胺环氧氯丙烷 (PAE)[18]改性效果相比,还存在明显差距。用E51改性豆胶湿强度可达到1.31 MPa,用PAE改性可达1.46 MPa。

本研究以木质素和环氧氯丙烷为原料,合成可应用于大豆胶改性的木质素环氧树脂。为提高改性效果,拟在环氧化之前对木质素进行化学改性。根据以往研究,羟甲基化[19]不能显著增加木质素酚羟基含量,对环氧化反应提升不大。酚化[20]对木质素种类具有一定的选择性,且改性过程需要使用苯酚。相较而言,亚硫酸钠法的去甲基化[21-22]改性木质素使用无毒性试剂,反应条件温和,不仅可以提高木质素酚羟基含量,而且降低其空间位阻,在改性木质素合成环氧树脂应用中得到广泛关注[22]。因此,本研究拟采用亚硫酸钠为去甲基化试剂在低温常压下处理木质素,再利用已去甲基化木质素与环氧氯丙烷反应制备去甲基木质素环氧树脂(DLEP),并用于大豆基胶黏剂的改性。这一方法为制备低成本、绿色环保的大豆基胶黏剂提供了一种可行的路径。

1 材料与方法

1.1 材料

低温脱脂豆粉,工业级,蛋白含量≥50%,郓城昊诺思达饲料厂。工业木质素,工业级,天津市盛富江化工销售有限公司。商用双酚A二缩水甘油醚(E51),纯度99%,杭州五会港胶黏剂有限公司。聚酰胺环氧氯丙烷(PAE),固体含量12.5%,山东多丰化工有限公司。环氧氯丙烷,分析纯,天津市大茂化学试剂厂。氢氧化钠,分析纯,成都科隆化学品有限公司。无水亚硫酸钠,分析纯,上海麦克林生化科技有限公司。

1.2 设备

傅里叶变换红外光谱仪(FT-IR,Nicolet iS50),赛默飞世尔科技有限公司。电子式万能试验机(WDW-S5),广州澳金工业自动化系统有限公司。数显旋转粘度计(NDJ-9),邦西仪器科技有限公司。扫描电子显微镜(SEM,S-3400N),日本日立公司。

1.3 试验方法

1.3.1 工业碱木质素的提纯

取一定量的工业碱木质素,配置成质量分数为30%的溶液并置于70 ℃水浴中搅拌。待搅拌均匀,将质量分数为20%的氢氧化钠溶液缓慢加入木质素溶液中,调节溶液pH值约为12,搅拌1 h。搅拌结束后,离心,除去不溶物。将离心后的溶液置于室温下搅拌,将质量分数为12%的盐酸溶液缓慢滴入木质素溶液中,调节溶液pH约为2,离心,弃去滤液,取其滤渣用去离子水清洗至滤液pH值接近中性。随后放入60 ℃的烘箱中干燥,研磨后得到提纯的木质素(L)。

1.3.2 木质素去甲基化改性

将10 g木质素、30 g去离子水和1 g亚硫酸钠加入到250 mL的三口烧瓶中混合,再加入2 g氢氧化钠固体,并将混合溶液在70 ℃下反应2 h,之后冷却至室温。用浓度12%的盐酸溶液调节溶液pH值约为2,离心,弃去滤液,取其滤渣用去离子水清洗至滤液pH值接近中性。放入60 ℃的烘箱中干燥,研磨后得到去甲基化木质素(DL)。

1.3.3 木质素环氧化改性

将5 g木质素(DL或L)、20 g去离子水和2.5 g氢氧化钠固体混合均匀,将混合液逐滴加入到预先加热至60 ℃的30 g环氧氯丙烷中反应3 h。之后,再加入上述比例去离子水和氢氧化钠并继续反应2 h,降温出料。反应液用去离子水反复清洗后得到沉淀物,冷冻干燥得环氧化产物。木质素为原料制备的环氧树脂记为LEP,去甲基化木质素制备的环氧树脂记为DLEP。

1.3.4 大豆基胶黏剂制备

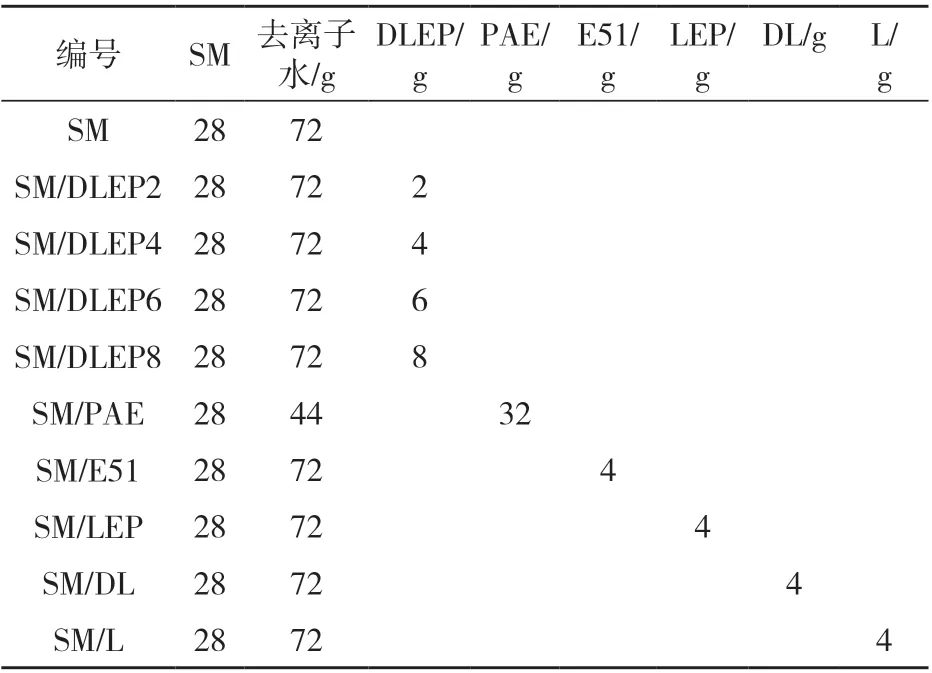

将28 g豆粉(SM)和72 g去离子水搅拌10 min,转速为1 000 r/min,然后加入一定质量的改性剂继续搅拌10 min,即得到改性大豆基胶黏剂。胶黏剂配方如表1所示。

表1 大豆基胶黏剂配方Tab.1 Sample adhesive formula

1.3.5 三层胶合板制备

在方形杨木单板(230 mm × 230 mm)上均匀涂抹制备的大豆基胶黏剂,并根据木材纹理方向横纵交错叠放。主要工艺参数如下:单面涂胶量为(240 ±5) g/m2,冷压时间为40 min,冷压压力为1 MPa,热压温度为150 ℃,热压时间为10 min,热压压力为1 MPa。

1.4 性能测试与表征

1.4.1 木质素酚羟基含量测定

采用Folin-Ciocalteu方法[23-24],以苯酚为标准品,用酶标仪在760 nm处测试不同苯酚含量的吸光度,得到苯酚标准曲线(浓度-吸光度),采用公式(1)计算木质素中酚羟基含量。

式中:A为吸光度;C为苯酚浓度,mg/mL;R2为相关系数。

1.4.2 木质素总羟基含量测定

按二氧六环∶乙酸酐∶吡啶体积比=4.4∶4.7∶4混合制备乙酰化试剂。

称量40 mg木质素(DL或L)于15 mL磨口试管中,加入0.5~0.6 g乙酰化试剂,密封,50 ℃恒温条件下反应24 h,冷却后加入5 mL丙酮,摇匀放置片刻。用25 mL蒸馏水分3次冲乙酰化木质素溶液于100 mL的容量瓶内,用蒸馏水定容至刻度线。取5 mL上述溶液,滴加2~3滴酚酞指示剂,用0.1 mol/L的氢氧化钠溶液滴定到溶液由黄色变为粉红色,并作空白试验,终点处由无色变为粉红色。

木质素总羟基含量计算方法如公式(2)所示。

式中:OHt为总羟基含量,mmol/g;V0为空白样消耗的0.1 mol/L 氢氧化钠标准溶液体积,mL;V为样品消耗的0.1 mol/L 氢氧化钠标准溶液体,mL;1.7为1 mL的0.1 mol/L 氢氧化钠标准溶液所含羟基含量,mg/mL;A为不含水木质素(DL或L)的质量,mg。

1.4.3 醇羟基含量测定

醇羟基含量为总羟基与酚羟基之差。

1.4.4 胶合强度测定

参照GB/T 9846—2015《普通胶合板》将胶合板试样锯成规定尺寸。参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中Ⅱ类胶合板的方法测定胶合强度,每组试样分别准备12个测试样品,测试结果取平均值。

1.4.5 黏度测定

使用NDJ-8S数显黏度计测量大豆基胶黏剂黏度,测试3次,结果取平均值。

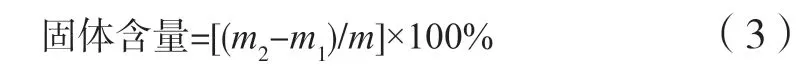

1.4.6 固体含量测定

取一定质量的胶黏剂,其质量记为m,放入质量为m1的玻璃皿中。将玻璃皿放入120 ℃烘箱中干燥3 h,之后拿出置于干燥器中冷却,称的质量为m2。固体含量计算如公式(3)所示。

式中:m为胶黏剂质量,g;m1为玻璃皿质量,g;m2为胶黏剂与玻璃皿的质量,g。

1.4.7 残留率测定

将胶黏剂样品置于120 ℃烘箱中,直至质量M恒定不变。固化后的样品,室温下置于水中浸泡24 h,取出放入烘箱干燥,直至质量m恒定不变。残留率计算如公式(4)所示。

式中:M为干燥后胶黏剂的质量,g;m为浸泡24 h后再干燥的胶黏剂质量,g。

1.4.8 环氧值检测方法

参照GB/T 1677—2008《增塑剂环氧值的测定》进行环氧值测定。

1.4.9 傅里叶红外光谱表征

取干燥后的样品,与溴化钾粉末按照质量比1∶100均匀混合,研磨成粉,压片后使用红外光谱仪进行测试。测试条件:扫描范围3 750~750 cm-1,扫描32次,分辨率4 cm-1。

1.4.10 扫描电镜表征

将固化胶黏剂用镊子夹断,得到相对平整的断面。测试前,将断面粘于导电胶上并进行喷金处理,之后使用扫描电子显微镜观察胶黏剂的断裂形貌。

2 结果与分析

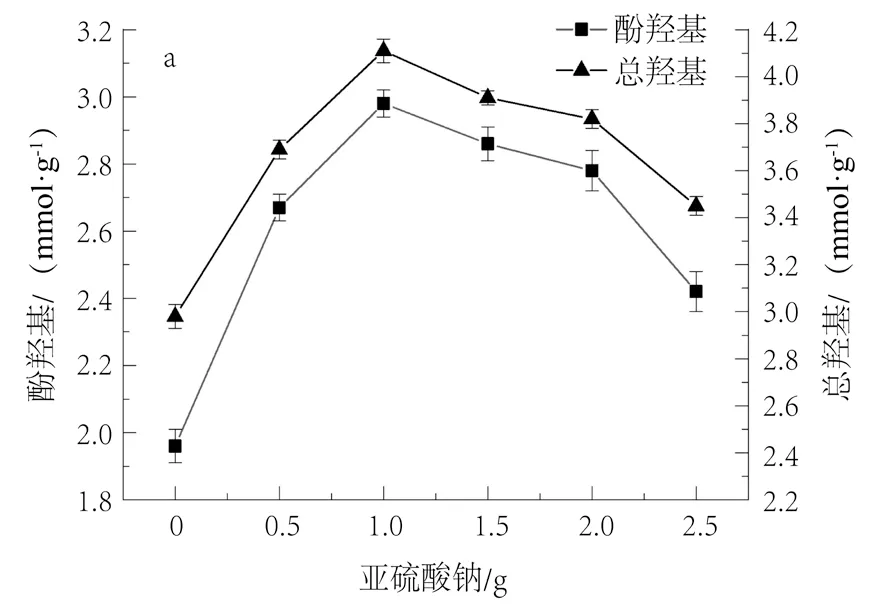

2.1 去甲基化改性工艺优化

本研究主要目的是通过去甲基化改性增加木质素中酚羟基的含量,为寻找最佳反应条件,采用单一变量法,分别考察了氢氧化钠、亚硫酸钠、反应时间和反应温度对木质素去甲基化改性效果的影响,结果如图1所示。随着亚硫酸钠用量的增加,去甲基化反应程度呈先上升后下降趋势(图1a),木质素中羟基含量在亚硫酸钠用量为1.0 g时达到最大值4.11 mmol/g,继续提高亚硫酸钠用量,羟基含量反而下降。Yu等[25]也报道了类似现象,指出过量的亚硫酸钠分解产生的硫化钠会与羟基反应生成硫化氢,因而导致羟基含量下降。

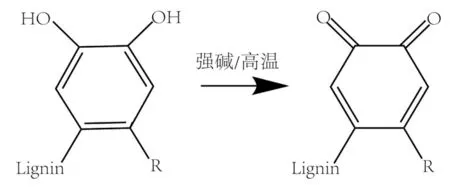

在去甲基化反应过程中,氢氧化钠、反应时间以及反应温度(图1b,1c和1d)对木质素中羟基含量也有类似的影响。羟基含量分别在氢氧化钠添加量为2.0 g,反应时间为2 h,反应温度为70 ℃时达到最大值。这可能是由于去甲基化生成不稳定的邻苯二酚结构被氧化生成邻苯醌所致,一些研究[26-27]显示高温或者强碱条件能促成这一反应发生。具体反应路径如图2所示。

图1 反应条件对DL中羟基含量的影响Fig.1 Effect of reaction conditions on the hydroxyl content of DL

图2 邻苯二酚氧化反应Fig.2 Oxidation of catechol

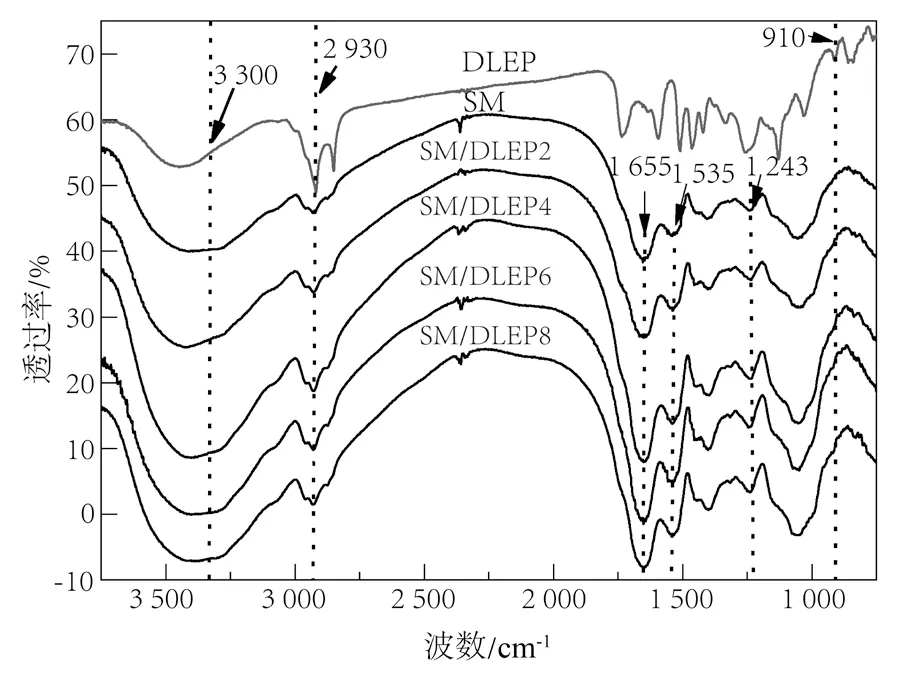

L和DL的FT-IR谱图如图3所示。3 400 cm-1左右的宽峰归属于木质素中脂肪族和芳香族的羟基基团[24,28-29]。2 928 cm-1和2 847 cm-1附近的吸收峰分别归属于甲基和亚甲基C—H的对称和不对称伸缩振动[28,30]。1 720 cm-1附近处存在低强度—C==O拉伸振动,而在1 600 cm-1和1 515 cm-1附近处有较强伸缩振动,这是由芳香族骨架振动引起[30-31]。位于1 220 cm-1和1 030 cm-1附近处的吸收峰代表C—O伸缩振动分别对应于芳香族和脂肪族羟基基团[28,31]。

与L相比,DL在3 400 cm-1附近处羟基伸缩振动峰向低波数方向移动(3 404~3 445 cm-1),说明改性木质素中活性酚羟基含量的增加以及氢键相互作用的增强[32]。1 220 cm-1附近处吸收峰得到了明显的增强,这归因于去甲基化过程中甲基裂解,形成酚羟基的取代反应,与以往研究结果一致[28]。1 720 cm-1处的C==O吸收峰增强,这主要由邻苯二酚结构被氧化成邻苯醌引起,同时也证实了前面的推断。

木质素环氧化反应过程如图4所示,分为两步进行:首先是醚化反应,木质素中酚羟基电离形成氧负离子,氧负离子进攻环氧氯丙烷环氧环上的碳原子,使环氧环开环并形成氯羟基醚;然后进行闭环反应,氯羟基醚在碱作用下脱去氯化氢,闭环形成环氧基。FT-IR谱图同样可用于观察L和DL环氧化后化学结构的变化。如图3所示,DLEP的结构与DL相似,表明虽然DL参与了DLEP的合成,但是基本结构并未被破坏,这与Wang等[24]的研究结果一致。与DL相比,DLEP在910 cm-1处出现新的环氧基特征峰,说明木质素成功枝接了环氧基团[30];在2 928~2 847 cm-1(脂肪族甲基和亚甲基),以及1 125~1 000 cm-1(脂肪醚和芳香醚键)处的吸收峰均明显加强,这也说明木质素与环氧氯丙烷中的环氧基发生了反应。值得注意的是,DLEP在1 720 cm-1(羰基)显著增强,而LEP并未显示出类似的变化,说明在环氧化过程中部分邻苯二酚未环氧化形成环氧基团,而是生成了邻苯醌结构。

图3 L, DL, LEP和DLEP的红外光谱图Fig.3 FT-IR spectra of L,DL, LEP, and DLEP

图4 环氧化反应机理Fig.4 Epoxidation reaction mechanism

表2总结了最佳反应条件下木质素改性后羟基含量的变化及合成环氧树脂的环氧值。结果显示,去甲基化改性后木质素中总羟基含量由2.98 mmol/g提高到4.11 mmol/g,与酚羟基含量从1.97 mmol/g提升至2.98 mmol/g的数值基本一致。相对而言,改性前后木质素醇羟基则变化较小,这说明改性木质素羟基含量的提高主要归因于去甲基化改性过程中酚羟基含量的提升,这与Li等[33]的研究结论一致。虽然在环氧化过程中存在副反应,但是DL环氧化产物的环氧值仍有0.297 mol/100 g,比L环氧化产物提高近29%,可归因于木质素中酚羟基含量的提升。

表2 L/DL中羟基含量的变化及其环氧化产物的环氧值Tab.2 The variation of hydroxyl content in L/DL and epoxy value of its epoxidation product

2.2 DLEP改性大豆胶效果和机制

图5为不同用量DLEP改性大豆基胶黏剂的胶合强度。由图可知,随着DLEP掺入大豆基胶黏剂,与SM胶黏剂相比,SM/DLEP胶黏剂的胶合强度逐渐增加。当DLEP用量为4%时,大豆基胶黏剂的湿胶合强度达到最大值1.34 MPa,比SM胶黏剂的湿胶合强度高约120%,比SM/LEP胶黏剂的湿胶合强度高约38%。继续添加DLEP,胶黏剂的湿胶合强度开始降低。Chen等[14]在合成木质素环氧树脂改性大豆基胶黏剂时也出现类似现象,指出当DLEP超过一定量时,胶黏剂中逐渐残留未反应的DLEP,而DLEP是一种水性聚合物,易与水结合,因而导致胶黏剂的胶合强度下降。经测试,SM/L和SM/DL胶黏剂的胶合强度分别为0.70 MPa和0.80 MPa,与L和DL相比,DLEP能更加显著提高胶黏剂的胶合强度。

图5 大豆基胶黏剂的胶合强度Fig.5 Shear strength of soy-based adhesives

水浸泡残留率可以衡量胶黏剂的耐水性。表3显示了不同用量DLEP改性大豆基胶黏剂的残留率。SM胶黏剂的残留率仅为72.33%。当添加改性剂DLEP后,胶黏剂的残留率逐渐提高,在添加量为4%时胶黏剂的残留率最大,达到85.96%。Luo等[34]在利用三聚氰胺和环氧氯丙烷反应合成环氧树脂(MEP)改性大豆基胶黏剂时也出现相同情况,指出MEP中环氧基与蛋白质分子中氨基、羧基和羟基反应,形成交联网络,提高了胶黏剂的水浸泡残留率。随着DLEP的添加量持续增加,胶黏剂的残留率开始降低,这可能是由过多的DLEP溶解在水中所致。

如表3所示,DLEP的加入量对大豆胶黏剂黏度和固体含量也有影响。随着DLEP添加量的增加,这两项指标逐渐升高。相比之下,大多数报道的环氧树脂改性大豆基胶黏剂在相同条件下表现出黏度下降的趋势,木质素环氧化产物相对较大的分子量可能是产生这种差异的原因[30,35]。

表3 不同胶黏剂的黏度、固体含量和残留率Tab.3 The viscosity, solid content and residual rate test of soy-based adhesives

图6为SM胶黏剂与不同添加量DLEP胶黏剂固化后的FT-IR谱图。3 300 cm-1左右处的吸收峰归属于游离或者结合的O—H及N—H振动,在2 930 cm-1左右处的吸收峰属于—CH2的对称和非对称伸缩振动[15]。大豆基胶黏剂中肽键吸收带大约出现在1 655、1 535 cm-1和1 243 cm-1处,分别对应于C==O伸缩振动(酰胺Ⅰ),N—H弯曲振动(酰胺Ⅱ)和C—N与N—H伸缩振动(酰胺Ⅲ)[36-37]。当添加DLEP后,910 cm-1处环氧基的特征峰消失。Luo 等[38]在讨论新戊二醇二缩水甘油醚(NGDE)改性大豆基胶黏剂时,将这种现象归因于NGDE中环氧基与大豆蛋白分子中酰胺基的交联反应。

图6 不同胶黏剂的红外谱图Fig.6 FTIR spectra of the different adhesives

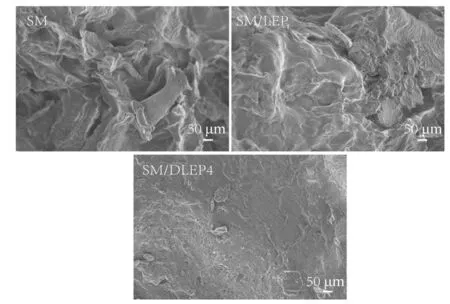

不同胶黏剂固化后的断裂面电镜扫描结果如图7所示。在SM胶黏剂的断面上可观察到大面积不连续胶黏层和裂纹,这与其高温固化过程中形成不致密的交联结构有关。He等[39]认为以这种形式存在的界面载荷能力差,从而导致胶黏剂的胶合强度低。当掺入LEP时,SM/LEP胶黏剂断裂面的不连续胶黏层面积减少,有助于提高界面的载荷能力。当掺入DLEP时,SM/DLEP4胶黏剂断裂面的不连续胶黏层和粗糙裂纹明显消失,这说明DLEP可以有效改性大豆基胶黏剂,形成致密的交联结构,大大提高胶黏剂的耐水性。

图7 不同胶黏剂固化后的扫描电镜图Fig.7 SEM images of the different cured adhesives

2.3 木质素基环氧树脂与商业环氧树脂改性剂对比

环氧树脂改性大豆基胶黏剂已有大量报道,其中缩水甘油醚类环氧树脂是工业上使用量最大也是文献中报道较多的环氧树脂[17,30]。PAE作为由环氧氯丙烷合成的水溶性阳离子热固性树脂,是目前商用大豆胶常用的改性剂[18,40-41]。本文在相同条件下比较了DLEP与E51和PAE改性大豆基胶黏剂的湿胶合强度,结果如表4所示。SM/DLEP4胶黏剂的湿胶合强度达1.34 MPa,与部分商业环氧树脂及PAE改性效果一致。考虑到常规环氧树脂生产原料的不可持续性以及成本问题,木质素环氧树脂有着很好的发展前景。

表4 湿胶合强度的对比Tab.4 Comparison of wet shear strength

3 结论

以工业碱木质素为原料,通过去甲基化改性处理提高木质素活性基团含量,然后在碱性条件下与环氧氯丙烷反应合成DLEP,用于改性大豆基胶黏剂,提高了大豆基胶黏剂的耐水性能。讨论了产物结构及其改性大豆基胶黏剂的影响,得到以下结论:

1)去甲基化改性使木质素的羟基含量由2.98 mmol/g提高到4.11 mmol/g,显著提升了木质素中活性基团的数量,提高了木质素与环氧氯丙烷的环氧化反应程度。理想的反应条件为:亚硫酸钠添加量为1.0 g,氢氧化钠添加量为2.0 g,反应时间2 h,反应温度70 ℃。

2)DLEP比LEP接枝了更多的环氧基团,相比于LEP,其环氧值提高了近29%。

3)当DLEP质量分数为4%时,胶黏剂的湿胶合强度达1.34 MPa,满足GB/T 9846—2015中Ⅱ类板的要求(≥0.70 MPa)。

4)DLEP在改性大豆基胶黏剂时形成致密的交联结构,有效阻止了水分的侵入,从而提高了胶黏剂的胶合强度。