微炭化工艺对橡胶木和杉木性能的影响*

宁骁琦 陈太安 袁志方

(西南林业大学材料科学与工程学院,云南 昆明 650224)

杉木与橡胶木等速生材已成为国内实木制品行业的主要用材树种。虽然速生材生长速度快,但其尺寸稳定性差、易开裂,不利于进行高附加值利用[1-5]。高温热处理以其绿色环保、工艺简单、产品尺寸稳定性增强显著等特点,已成为国内外产业化最为成功的改性方法之一。尽管如此,180~220 ℃、2~3 h的无氧高温处理(又称为炭化处理)也会给处理材带来力学性能和机械连接性能下降、颜色过深、易发生紫外光老化等缺点[6-13]。因此,部分企业尝试采用微炭化处理来重点提高木材的尺寸稳定性。

从本质上来讲,微炭化工艺的原理类似于高分子材料的“时温等效”原理,即采用更低的温度(140~160 ℃),更长的时间(5 h以上)处理木材,目的是让细胞壁组分发生的热解更加微量,减轻处理材的材色变化、吸湿性、力学性质和机械连接性能的劣化,从而提高木材的尺寸稳定性。本研究以人工林橡胶木和杉木为研究对象,探索微炭化处理工艺对两种木材吸湿性、尺寸稳定性和材色的影响,并以失重率为主要指标进行关联分析,以期丰富木材炭化处理的相关基础数据,为工艺优化提供借鉴。

1 材料与方法

1.1 材料

橡胶木[Hevea brasiliensis(Willd. ex A. Juss.)Muell.Arg.]和杉木[Cunninghamia lanceolata(Lamb.) Hook.]分别购于云南省景洪市和文山州的相关木材加工企业,均为窑干材,含水率为10%~15%。挑选无变色、无裂纹和无节子等明显可见缺陷的板材,加工成尺寸为50 mm×20 mm×20 mm(纵×弦×径)的试样备用。

1.2 方法

1.2.1 微炭化处理

先将试件放入(103±2) ℃的鼓风干燥箱中烘至绝干。然后,将试件放入100 ℃的电蒸汽烤箱中,以10 ℃/h的速度将温度提高到热处理目标温度(分别为130、140、150 ℃和160 ℃),再分别保温5、7 h和9 h。待温度提升至130 ℃后,以水蒸气为保护气体并每1 h通一次,每次通气5 min。到时间后停止加热,但继续通入水蒸气,待温度降到130 ℃后停止通入。待自然降温到50 ℃后,处理材方可出窑。

1.2.2 失重率计算

橡胶木和杉木试件在炭化处理后失重率的计算方法[14]如下:

式中:ML为木材失重率,%;m0为木材炭化前的绝干质量,g;m1为木材炭化后的绝干质量,g。

1.2.3 吸湿性测试

对未处理材和炭化处理材进行吸湿试验,以平衡含水率表征试件吸湿性变化。将干燥后的试件放置于恒温恒湿箱中,箱内温度为20 ℃,相对湿度为65%,放置一周后,每隔12 h测量一次试件的质量。当相邻两次测量的质量值之差小于等于0.5%时,即认为达到了稳定状态[15]。平衡含水率(EMC)的计算公式如下:

式中:m2为试件在吸湿环境中达到平衡状态时的质量,g;m1为各处理材的绝干质量,g。

1.2.4 尺寸稳定性测试

使用游标卡尺测量试材三个方向上的绝干尺寸(纵×弦×径),待吸湿完毕后再次测量[16]。湿胀率的计算公式为:

式中:VS为木材的体积湿胀率,%;S1为木材吸湿后的体积,mm3;S0为木材绝干时的体积,mm3。

使用抗湿胀率(ASE)评价微炭化处理后木材的尺寸稳定性[17],计算公式如下:

式中:ASE为抗湿胀率,%;VS0为未处理材的体积湿胀率,%;VS1为各处理材的体积湿胀率,%。

1.2.5 颜色测试

采用国际照明委员会(CIE)的标准测色。炭化前,将所有试材置于温度为25 ℃,相对湿度为65%的环境中,利用SC-80c全自动色差计测量试件的色彩指数,在每块试件的径切面选3处不同的地方进行测色,测得、和值。炭化处理后,采用同样的方法测定热处理后材的、和值。L*代表试件的色彩明度指数,100为理想白,0则为理想黑。a*代表红绿度指数,正数为红,负数为绿,正数越大代表试件越红,负数越小则代表试件越绿。同理,b*代表黄蓝度指数,越大则越黄,反之则越蓝[18]。根据色差值及色度计算公式:

式中:ΔE为色差值,数值越大表示物体颜色与参照试件颜色的差别越大。

1.2.6 数据处理

采用SPSS25分析软件进行方差分析和多重比较,采用Origin软件进行绘图和线性拟合分析。

2 结果与分析

2.1 微炭化处理对木材性能的影响

不同处理条件下试材的EMC结果如表1所示。由表可见,当处理时间相同时,处理温度越高,木材平衡含水率越小;当处理温度相同时,处理时间越长,平衡含水率越小。这是因为在微炭化过程中木材内部发生热降解反应,半纤维素中的亲水性基团(羟基等)减少[19],导致处理材的平衡含水率明显低于未处理对照材。微炭化处理材相较于未处理材,橡胶木的EMC降幅为6.70%~20.39%;杉木的EMC降幅为22.89%~40.09%。相较于高温热改性材,橡胶木高温热处理材降幅高于微炭化处理材,而杉木微炭化材降幅更高。

表1 炭化工艺参数对木材主要性能的影响Tab.1 Effect of carbonization process parameters on main properties of wood

经不同微炭化工艺处理后,橡胶木(明度L*为78.64,a*为6.67,b*为18.82)和杉木(明度L*为77.49,a*为5.46,b*为17.73)的三项颜色指标都有所变化。随着处理强度的提高(即处理温度的提高和处理时间的延长),两种木材的明度值L*都呈下降的趋势,而ΔE值逐渐增大,表明试件的颜色逐步加深[20]。

微炭化处理前后,橡胶木和杉木在三个方向上的湿胀率如表2所示。对照材在弦切面上的湿胀率变化最大,橡胶木和杉木的湿胀率分别为2.39%和2.30%;纵向湿胀率变化最小,在0.33%~0.34%之间。经微炭化处理后,试件三个切面上的湿胀率都有不同程度的下降,其中弦切面下降最为明显,橡胶木处理材弦向湿胀率降低了18.41%~43.10%,而杉木则降低了7.39%~42.17%。

表2 炭化工艺参数对木材尺寸和抗湿胀率的影响Tab.2 Effect of carbonization process parameters on wood size and ASE

微炭化处理后,橡胶木和杉木的抗湿胀率随着处理温度和时间的增加而逐渐升高。橡胶木的抗湿胀率从130 ℃、5 h的18.82%增长到160 ℃、9 h的40.14%,增幅113.28%;而杉木的抗湿胀率从18.61%增长到49.78%,增幅167.49%。虽然橡胶木和杉木在微炭化开始阶段(处理温度130 ℃,处理时长5 h)的抗湿胀率比较接近,但随着处理温度的提高和处理时间的延长,杉木的抗湿胀率较橡胶木提高更加明显。通过“时温等效”原理对比高温热处理材,橡胶木高温热处理材的抗湿胀率高于微炭化材,而在160 ℃,保温7 h的条件下,杉木微炭化材的抗湿胀率高于高温热处理材。

2.2 失重率对微炭化处理程度的指示性

2.2.1 工艺参数对失重率的影响

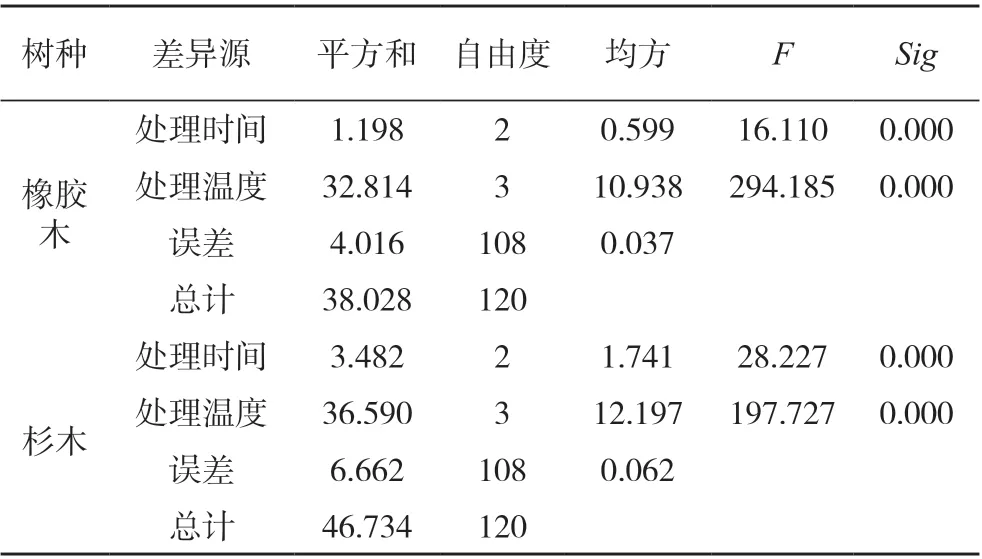

经过炭化处理后,木材会发生质量下降的现象,这是由于木材内部纤维素、半纤维素和木质素等化学成分高温分解,导致木材的质量减少。木材性能的改变往往与木材内部三大素发生一系列的物理化学反应相关。其中,性能的改变不仅包括吸湿性降低、尺寸稳定性提升等品质改善方面,而且在强度下降等品质劣化方面也有所体现[21-22]。由此可见,失重率是衡量木材炭化强度的首要指示性指标。如表3所示,在a=0.05水平上,橡胶木和杉木热处理温度和时间的Sig值均小于0.01,说明处理温度和处理时间都对木材的质量损失率有着显著效果。

表3 炭化工艺对木材质量损失率的方差分析Tab.3 Variance analysis of carbonization process on wood weight loss rate

通过表4的多重比较表明,在微炭化改性处理木材过程中,橡胶木和杉木的质量损失率随处理温度升高和时间的加长而逐渐增加。温度为130 ℃和140 ℃,处理时间为5~9 h时,处理材的失重率变化较小。温度升到160 ℃,处理时间为9 h时,处理材的失重率最大。当温度上升到150 ℃后,相较于130~140 ℃的处理温度,木材的质量损失率有明显的增加,这是由于130~140 ℃处理橡胶木和杉木时,木材中挥发性抽提物损失和部分半纤维素开始受热降解,但当温度升高到150 ℃以后,木材中半纤维素、纤维素和木质素都发生了降解,只是降解程度不高[23]。通过对比试验,对橡胶木和杉木采用高温热处理,当温度为180 ℃,处理时间为2 h时,橡胶木的质量损失率为2.11%,杉木的质量损失率为2.34%,基本与橡胶木和杉木在160 ℃,处理时间为9 h的质量损失率一致。

表4 炭化工艺对木材质量损失率的多重比较Tab.4 Multiple comparison of carbonization process on wood weight loss rate

当木材处于相同处理温度,不同处理时间时,显著性一般。当木材处于相同处理时间,不同处理温度时,显著性更为明显。这说明了提高处理温度比延长处理时间对木材的质量损失率影响更大。

2.2.2 失重率与性能变化的相关性

鉴于失重率对木材热处理性能改变的指示性,以下着重分析失重率与试验检测指标的相关性。

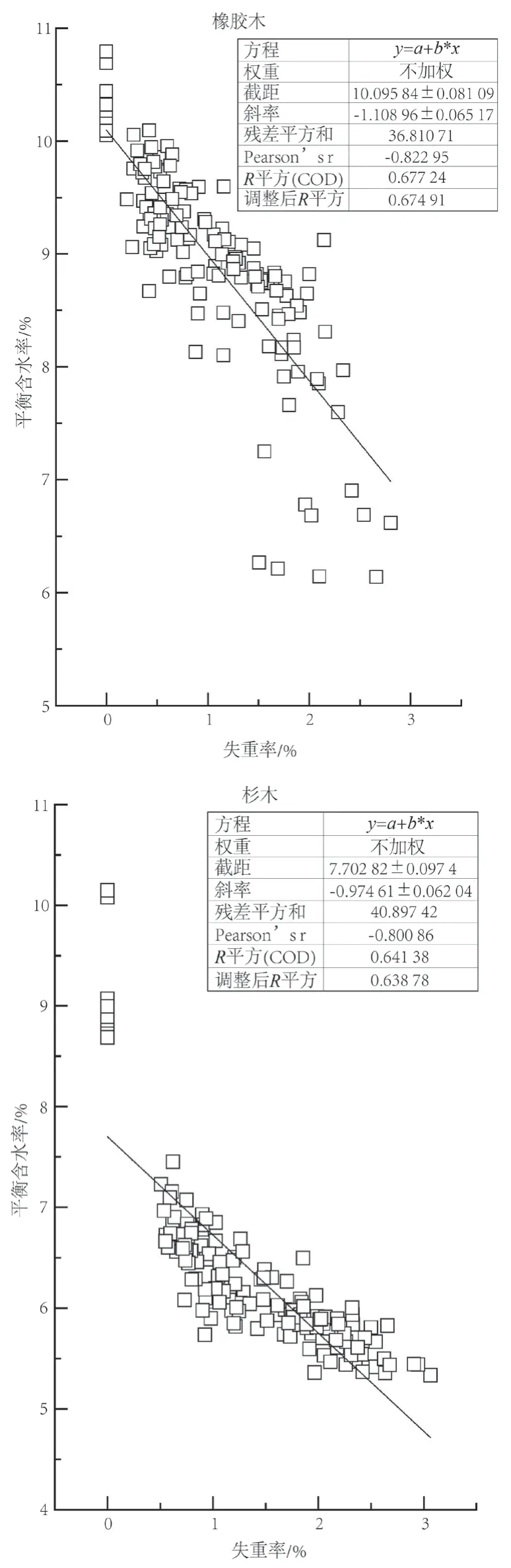

图1为失重率与平衡含水率的相关性。由图可见,橡胶木的线性变化降幅更加明显,而杉木在微炭化初期出现突降后线性变化较为平缓,说明就吸湿性降低而言,失重率提高对橡胶木的影响更为显著。因此,杉木比橡胶木更适合微炭化,而橡胶木更适合高温热改性。

图1 失重率与平衡含水率的变化关系Fig.1 Relationship between weight loss rate and equilibrium moisture content

图2为失重率与体积湿胀率的关系。由图可见,随着处理温度和处理时间的增加,木材的失重率提高,而体积湿胀率随之降低,尺寸稳定性也因此得到提高,但散点波动幅度较大,证明木材失重率对于体积湿胀率的变化并不具有较好的指示性。其中,杉木的湿胀率比橡胶木下降得更为明显。

图2 失重率与体积湿胀率的变化关系Fig.2 Relationship between weight loss rate and volume swelling rate

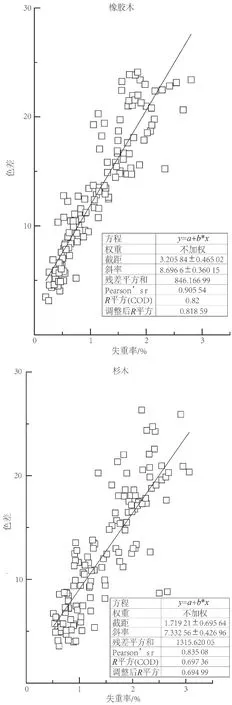

木材显色主要归结于木质素中的发色基团。抽提物中的色素、单宁、树脂等物质对材色也有显著影响[24]。木材在炭化过程中一定会伴随着质量下降、材色加深和平衡含水率降低等物理和化学性质的改变,并且当炭化温度越高、保温时间越长,质量下降和材色加深的现象就越明显。因此,研究者常以质量损失率作为损失因子,来研究木材高温炭化处理工艺的强度对木材颜色变化的影响[25]。本研究也以质量损失率作为损失因子,将木材在微炭化处理前后的失重率与色差进行线性拟合,从而分析微炭化处理工艺强度对木材颜色变化的影响。

由图3失重率与色差的变化关系可知,随着微炭化处理强度提高,试件的失重率增加,色差ΔE的拟合线有非常明显的变化,说明以失重率为处理强度因子对ΔE具有良好的指示性。这与Sundqvist等[26]研究得出L*变化与葡萄糖、半纤维素和木质素等化学组分之间存在良好相关性的结论一致。仅选择色差作为研究对象是因为色差是由三指标共同决定的,而其中又以明度L*的贡献为最大。红绿度指数a*和黄蓝度指数b*总体变化幅度较小,个体变化波动较大,失重率对a*和b*指标的变化指示性不明显。通过与高温热处理材的比较试验发现,橡胶木明度L*和色差ΔE分别为58.74和20.73,与微炭化条件为温度160 ℃,保温9 h的橡胶木试件颜色接近。杉木明度L*和色差ΔE分别为58.27和21.11,明显比微炭化条件为温度160 ℃,保温9 h的杉木试件颜色更深。

图3 失重率与色差的变化关系Fig.3 Relationship between weight loss rate and color difference

3 结论

1)与未处理材相比,微炭化处理可以在一定程度上改善木材品质;与高温热处理材相比,时温等效对于木材微炭化改性是成立的,可以降低木材吸湿性和提高尺寸稳定性。通过低温下长时间处理也能达到高温热处理的效果,甚至优于高温热处理工艺。

2)方差和多重比较分析结果表明,相比于处理时间,处理温度对微炭化木材质量损失率的影响更大。失重率与微炭化材品质改善间具有良好的相关性,与炭化材具有类似的规律。

3)相比于橡胶木,微炭化处理后杉木的尺寸稳定性和颜色变化效果更优;而橡胶木适合高温热处理工艺。