硅基MEMS微同轴的工艺技术

董春晖,杨志,申晓芳,李宏军

(中国电子科技集团公司 第十三研究所,河北 石家庄 050051)

0 引 言

随着微波系统向着小型化、高性能、低功耗、低成本的方向发展,射频MEMS技术获得了越来越多的关注。相比于传统射频器件,采用MEMS工艺制造的射频器件具有体积小、精度高、一致性好、量产成本低等优点。以MEMS滤波器、环行器、耦合器、硅基无源封装、MEMS开关等产品为代表的新型射频MEMS器件已经应用于各种通信产品之中。

微同轴传输线由于其特有的结构特点,使得微波信号能够低损耗地在其中传输,同时兼具低色散、高带宽、高隔离度等优点。然而其结构特点也导致了制造难度的提升,限制了微同轴的广泛应用。常见的微同轴制备方法有:基于全金属结构的EFABTM技术;基于介质支撑梁的铜基PolyStrataTM技术。这些工艺技术均能制备出性能优良的微同轴器件,但是工艺复杂度较高,需要金属CMP平整化工艺、超厚光刻胶工艺、高难度的牺牲层制备及释放工艺以及单独开发的支撑梁工艺。

本文提出了一种基于硅基MEMS工艺技术制备微同轴结构的新方法,采用成熟的刻蚀、电镀、晶圆级键合技术,实现了立体线芯—外屏蔽金属结构的制备,实现了微同轴传输线以及垂直转接结构的一体化加工,并用矢量网络分析仪对加工出的器件样品进行了测试,得到了初步性能曲线。

1 硅基MEMS微同轴的结构

硅基MEMS微同轴的基本结构如图1所示。

图1 硅基MEMS微同轴的基本结构示意图

硅基MEMS微同轴从结构上可以划分为:

(1)微同轴传输线:电磁波传输的通道。由微同轴屏蔽层、线芯以及支撑线芯的硅基支撑梁构成。屏蔽层由电镀金覆盖硅腔体内壁形成,将电磁波约束在腔体内部;线芯为金-硅Core-Shell结构,以刻蚀形成的横向硅柱为基础,表面包裹以电镀金,用以传输电磁波信号;硅基支撑梁连接了屏蔽腔内壁与纤芯,起到刚性支撑的作用,为线芯提供必要的机械强度。线芯从屏蔽层内的空腔穿过,线芯与屏蔽层之间为空气介质,从而形成了同轴结构,为电磁波波的传输提供了结构基础。

(2)垂直转接结构:将横向传输的电磁波转为纵向传输,并提供与外界的接口,由TSV、转接压点构成。转接压点为线芯的延伸结构,与TSV相互导通,将电磁波由传输线导入到TSV的上方。TSV由贯通硅片的通孔以及通孔内壁包覆的金层构成,为微波信号的垂直传输提供结构基础。

以具有一定长度的微同轴传输线为基础,再匹配以具有输入输出功能的垂直转接结构,就形成了具有完整结构的微同轴器件。基于这种结构,可以进一步开发出延时线、功分器、耦合器、滤波器等无源器件。

2 制备工艺

2.1 工艺流程

硅基MEMS微同轴制备工艺分别在三层硅片上进行,然后通过晶圆级键合技术将三层晶圆键合到一起,形成完整的微同轴结构。上层晶圆的工艺流程如图2所示。步骤A为原材料片的准备,采用双面抛光高电阻率硅片,采用标准半导体清洗工艺对单晶硅衬底进行彻底清洗,去除油污、灰尘等,过程中监控清洗水体电阻率,使其达到洗净的标准。步骤B为光刻工艺,使用光刻胶在硅片底面形成同轴腔体的图形。步骤C为干法刻蚀工艺,采用DRIE设备,对从光刻胶中裸露出来的硅表面进行深刻蚀,形成侧壁垂直的腔体结构。步骤D为去胶工艺,将光刻胶从圆片上去除干净。步骤E为种子层制备,采用磁控溅射工艺在硅晶圆的正反两面沉积Cr/Au作为缓冲层,其中Cr为黏附层,目的是增加金属镀层在硅表面的附着力。Au为电镀工艺需要的种子层。步骤F~G为第二次光刻工艺,目的是形成掩膜,为下一步电镀做准备。步骤G为电镀工艺,在圆片的正反两面同时电镀厚Au,作为微同轴结构的金属屏蔽层。步骤I为去胶工艺。步骤J为金属腐蚀工艺,采用湿法腐蚀液,依次将步骤E中溅射的Au、Cr金属层去除干净。至此,上层晶圆的工艺完成。

图2 上层晶圆加工流程

中层晶圆的工艺流程如图3所示。步骤A为原材料片的准备。步骤B~D为光刻—干法刻蚀—去胶工艺,经过这些步骤,在硅基片上形成了线芯结构。步骤E为种子层制备。步骤F~G为第二次光刻工艺,在侧壁选择性地形成掩膜,为下一步电镀做准备。步骤G为电镀工艺,在圆片的正反两面同时电镀厚Au,作为微同轴结构的线芯导电层。步骤I为去胶工艺。步骤J为金属腐蚀工艺。至此,中层晶圆的工艺完成。

图3 中层晶圆加工流程

下层晶圆的工艺流程如图4所示。步骤A为原材料片的准备。步骤B~D为光刻—干法刻蚀—去胶工艺,经过这些步骤,在硅基片上形成了硅腔体结构。步骤E~G为光刻—干法刻蚀—去胶工艺,经过这些步骤,在硅基片上形成了通孔结构。步骤H为种子层制备。步骤I~J为第三次光刻工艺,同时在圆片表面与槽内、孔内形成图形,为下一步电镀做准备。步骤K为电镀工艺,在圆片的正反两面同时电镀厚Au,作为微同轴结构的金属屏蔽层与TSV信号传输线。步骤L为去胶工艺。步骤M金属腐蚀工艺。至此,下层晶圆的工艺完成。

图4 下层晶圆加工流程

最终,采用晶圆级键合工艺,将上、中、下三层晶圆键合为一个整体,并经过划片工艺,形成了分立的微同轴器件。上、中、下三层晶圆的腔体结构相互连接,形成了完整的屏蔽层;金-硅Core-Shell结构的线芯在硅支撑梁的支持下悬置在屏蔽层内部,作为微同轴线芯;空气填充在整体结构内部,作为介质。金属化的TSV通孔作为信号的输入输出端口。至此,形成了空气介质的微同轴结构。

2.2 微同轴传输线结构工艺

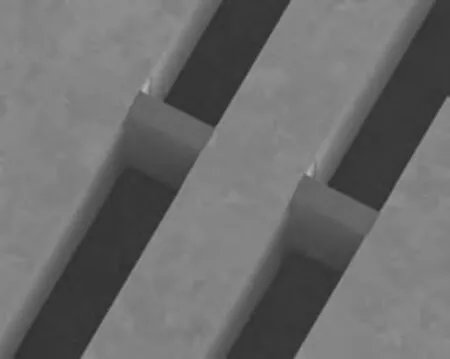

微同轴传输线的关键结构为中层的悬置线芯,其结构特点为:干法刻蚀的腔体将硅片分成了线芯、接地外导体、硅支撑梁。金属覆盖在线芯与接地外导体结构的表面与侧壁,形成完整的导电层。硅支撑梁连接了线芯与外导体,形成悬空结构。由于线芯与外导体之间要求绝缘,硅支撑梁的表面以及侧壁不能有金属。因此,如何对腔体侧壁进行选择性金属化就成为工艺的关键点。实现选择性的金属化有多种途径,本文通过在图1(F)光刻时对侧壁的光刻胶进行选择性曝光来实现。具体方法为:采用喷涂的方式,将光刻胶涂覆盖在晶圆的表面以及侧壁,通过控制光刻胶的浓度、衬底温度、胶头流速以及喷头高度,使光刻胶对侧壁的覆盖均匀、牢固。调整光刻机的出光角度,实现对线芯侧壁的曝光,并避免对硅支撑梁的照射。采用浸没式显影,保证显影液完全浸没圆片,避免结构内部出现气泡导致显影不完全。经过上述光刻步骤之后,线芯结构的硅支撑梁整体被光刻胶良好覆盖,同时线芯侧壁显影干净。图5为制备完成的线芯结构的SEM图像,从图中可以看到硅支撑梁无金属覆盖,线芯表面及侧壁被金属完整覆盖,实现了侧壁选择性金属化。

图5 制备完成的线芯结构的SEM图像

2.3 垂直转接结构工艺

微同轴垂直转接结构的关键结构为下层的TSV结构以及中层的转接线芯。形成TSV结构的关键是硅通孔内部的金属化。首先,在图4(M)的磁控溅射工艺中,需要将Cr、Au种子层完整覆盖在通孔的内部。由于磁控溅射工艺的特点,孔内的覆盖率较差,需要调整功率、气压、靶基距等工艺参数,尽量延长被溅射出来的金属粒子在孔内的飞行距离。其次,在图4(J)的光刻工艺中需要将孔内的光刻胶显影干净。这就需要增加孔内的曝光剂量,同时在显影时让显影液完全进入通孔内部。转接线芯的工艺特点与传输线芯结构类似,也需要侧壁选择性金属化。

图6为制备完成的转接线芯,图中显示出金属化镀层完整地包覆在了线芯的四周,形成了良好的电连接,同时在屏蔽层与线芯之间的结构上没有金属,实现了线芯与屏蔽层之间的良好电隔离。

图6 制备完成的转接线芯的SEM图像

3 测试结果

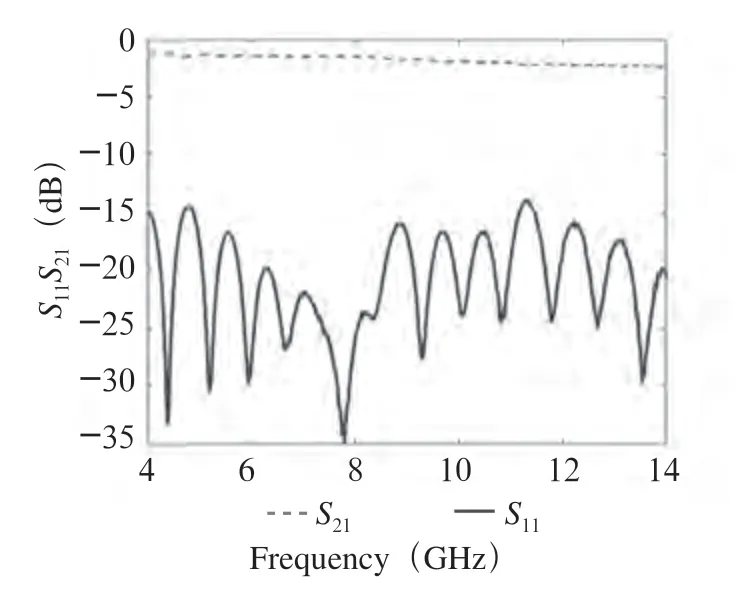

采用矢量网络分析仪测试管芯的微波性能。测试时,将芯片安装到与端口相匹配的测试夹具上,用射频线缆连接测试夹具的输入输出端口,测试范围设定为4 GHz到14 GHz。测试结果如图7所示。测试结果显示,管芯在4 GHz到14 GHz范围内插入损耗优于-2.5 dB,回波优于-14 dB,具有较好的性能。

图7 测试结果

4 结 论

综上,硅基MEMS微同轴采用MEMS体硅工艺,通过干法刻蚀、侧壁选择性曝光等技术,分别在3层硅片上制备了上、中、下3层结构,并通过晶圆级键合工艺将3层硅片键合成一体,形成具有微同轴传输线结构以及垂直转接结构的微同轴芯片。微波测试结果表明其具有良好的微波传输性能。硅基MEMS微同轴工艺具有以下特点:采用了干法刻蚀工艺,具有良好的加工精度;避免释放工艺,可以将内部结构密闭,隔绝外部环境对性能的影响;金属层厚度薄,避免了厚铜工艺引起的应力匹配问题;采用硅支撑梁,提供了较好的结构强度。因此,硅基MEMS微同轴工艺具有精度高、工艺简单,结构可靠的优点。