基于EDEM的输送带动态跑偏仿真分析

余 浩,刘红梅,2,田俊杰,张 健,艾闻博,姚 庆

(1.南通大学机械工程学院,江苏 南通 226019;2.南通大学交通与土木工程学院,江苏 南通 226019)

0 引言

散装物料装载与运输普遍存在于建材、煤炭、冶金、矿业、化工和粮食等领域中,带式输送机在散料运输过程中具有重要地位[1]。带式输送机作为主要运输设备,常因输送过程中物料分布不均匀而引起输送带的跑偏,进而使输送带边缘产生撕裂,导致物料洒落[2],造成严重损失。随着相关产业对带式输送机更大输送量的需求,以及对不同物料混合输送的要求,对输送机的安全稳定运行提出了更高的标准。由于目前带式输送机在运行过程中存在输送带磨损及跑偏问题,因此,不得不减少输送带上物料输送量来确保输送过程中的安全性和连续性,影响了企业生产效益。

本文针对某建筑固废处理企业骨料运输过程中,输送带的跑偏问题展开研究,通过三维软件SolidWorks建立系统模型,应用EDEM软件对骨料输送过程中输送带跑偏过程进行仿真研究,给出评价指标。

1 离散单元法理论

离散单元法(DEM)自1971年提出以来,其模型和算法都在不断的改进和发展,在散体分析领域具有很大的优越性,已成为研究散体物料与边界相互作用和颗粒群体动力学问题的通用方法[3]。离散单元法[4]用于计算带式输送机系统中骨料运行情况,可仿真每个骨料颗粒的运动情况,颗粒与颗粒相互作用,颗粒与边界的相互作用,通过求解和后处理,可得到具有高参考价值的数据信息,用于优化皮带机的结构设计[5-7]。

1.1 离散单元计算模型

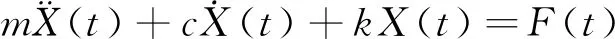

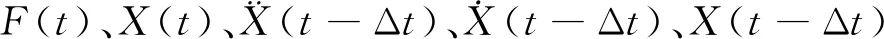

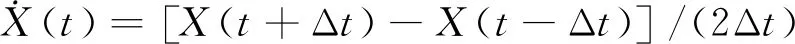

离散单元基本运动方程[8]为

(1)

m为颗粒质量;Χ为颗粒位移;t为分析时间;c为颗粒间黏性阻尼系数;k为颗粒刚度;F为施加载荷。

(2)

Δt为计算时步。

则单元在t时刻的速度与加速度为:

(3)

(4)

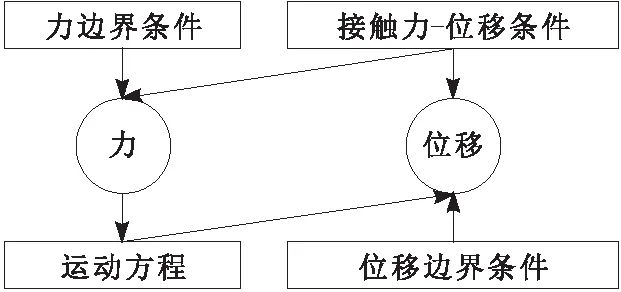

可以运用循环计算方法进行计算。循环计算满足2组方程即可,这些方程是动力学方程:牛顿第二定律运动方程和力学位移方程。图1为离散元法计算模型。

图1 离散元法计算模型

1.2 离散元法单元模型

接触模型是离散元法的基础,离散元法接触模型依据接触方式分为2种,分别为硬球模型和软球模型[9]。硬球模型[10]是完全忽略颗粒形变,通过颗粒间相对位置与动量和角动量守恒求解碰撞动力过程,其中非完全弹性碰撞特性和摩擦通过恢复系数和摩擦系数引入,多应用于求解二体碰撞动力学,故只能适用稀疏快速颗粒流。软球模型[11-12]通过计算颗粒间受力、形变及求解过程,可适用于多体动力学。由于输送带运输的是再生骨料(主要成分是石、砂),考虑到运输过程中骨料颗粒之间、骨料与输送带,及骨料与导料槽接触碰撞,采用Hertz-mindlin (no slip)软球模型。在软硬球模型基础上,有学者提出针对非球形颗粒碰撞过程的硬颗粒模型(GHPM)[13]和软颗粒模型(SIPHPM)[14]。

EDEM软件可以为固体颗粒系统建立参数化模型,通过导入真实颗粒的CAD模型来准确描述颗粒的形状,通过添加力学性质、物料性质和其他物理性质来建立颗粒模型,并且在模拟过程中把生成的数据储存到相应的数据库中。

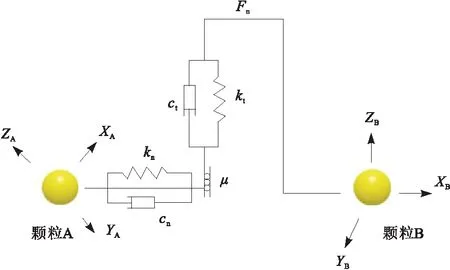

EDEM软件处理模型时,对于颗粒间的接触作用力体现形式用弹性阻尼器和滑动摩擦元件呈现[15]。通过局部坐标系对摩擦元件和弹性阻尼器分别用切线方向和法线方向来设定。当摩擦力小于切向力时,模型单元间会发生相对滑动位移,摩擦元件产生摩擦阻力;当摩擦力较大时不会产生相对位移,此时只有弹性阻尼器产生作用,此模型可视为刚性,颗粒间接触模型如图2所示。其中,kt、kn为刚度系数;ct、cn为阻尼系数;μ为摩擦系数。

图2 颗粒间接触模型

2 仿真模型创建及数据分析

2.1 研究对象

本文主要关注带式输送机在运输物料过程中因为落料问题而导致输送带产生跑偏的问题,在对企业调研过程中分析其生产现场,发现生产线上带式输送机输送带出现跑偏问题主要在其导料过程(即落料过程)。在生产中需要将物料分别送入不同料库中,而因为生产空间布局等多因素问题,导致转运物料的转运站高度也存在差异,这造成了生产线上不同高度转运站下段的受料输送带出现程度不一的跑偏现象。同时,在生产调整过程中,会对带式输送机带速进行改变以维持生产线运行,这有时也会造成输送带出现跑偏问题。再者,对于建筑固废生产企业来说,需要维持企业生产线上粉尘污染不超标,因此,为达到降尘标准,对运输的物料颗粒进行降水除尘处理,这也使得物料流在转运过程中出现偏移引起输送带跑偏现象。因此,针对这些问题,对物料颗粒以不同落料高度、不同落料速度及不同颗粒湿度等条件探究其在导料过程中运行状态,运用单因素变量法分析各变量对下段受料输送带跑偏情况的影响。

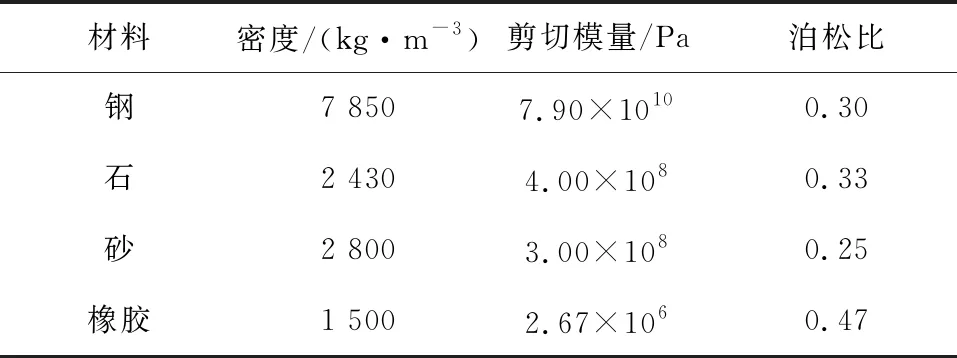

以生产线上带式输送机输送物料(石、砂混合物为主)作为运输材料。其颗粒模型如图3所示,颗粒与材料属性如表1所示,接触参数如表2所示。

图3 颗粒模型

表1 颗粒与材料属性

表2 接触参数设置

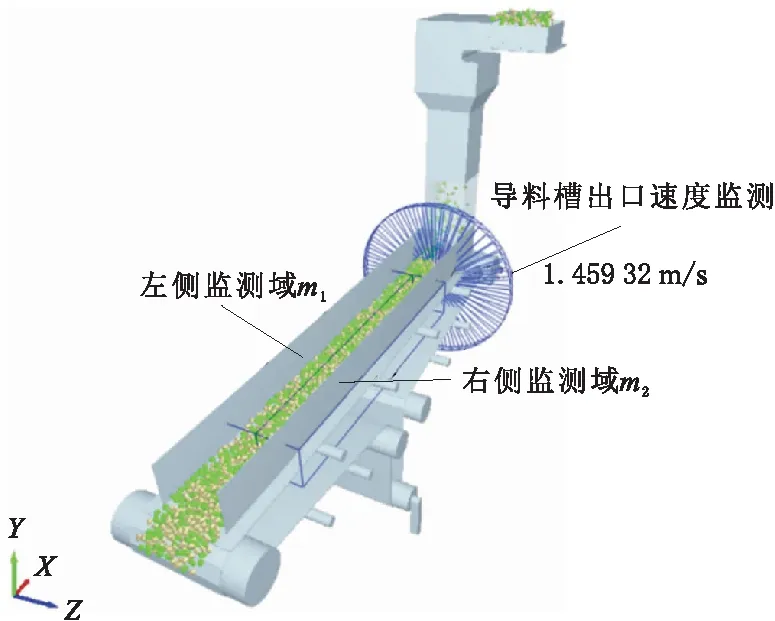

对于下段输送带因受料不均而引起的跑偏问题,其评价指标为输送带左右两侧物料质量比与导料槽出口处物料颗粒的Z方向速度,其质量比值与1的差距越小说明输送带两侧质量越均匀,输送带跑偏趋势较小;反之,越不均匀,输送带易跑偏,趋势较大。其在下段输送带中的位置如图4所示。图4是投影水平垂直的2条输送机在进行物料输送,上段输送带通过导料槽将物料运输到下段输送机上进行输送,输送机运输量为70 kg/s,输送带带宽为800 mm,带速为1.5 m/s。

图4 各监测域位置设置

2.2 不同高度下物料颗粒对输送带跑偏仿真

在实际生产线上发现,不同高度转运站下段输送带跑偏程度不一,因此将落料高度设置为单一变量,通过落料高度变化观察其对下段输送带跑偏程度影响。

本文对转运站设置不同高度以验证其对物料流的导向作用,高度差以0.4 m为基准,转运站高度分别为2.0 m、2.4 m、2.8 m、3.2 m、3.6 m。并对其不同高度下物料颗粒落料口处速度与下段输送带上左右物料质量比进行分析,结果如表3所示。

表3 不同高度下物料出料口速度与下段输送带左右物料质量比

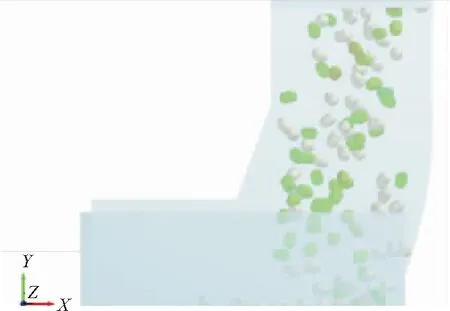

由表3可知,当转运站高度分别为2.0 m、2.4 m、2.8 m、3.2 m、3.6 m时,物料流在导料槽落料口处合速度依次为1.342 m/s、1.438 m/s、1.512 m/s、1.596 m/s、1.623 m/s,随着带式输送机转运站高度的增加,物料颗粒下落到导料槽落料口处合速度也在增加,沿着X、Y、Z方向的各速度也处于上升趋势。在实际的转运站中,物料颗粒在转运中与导料槽底部进行碰撞转弯主要转为X方向速度,与输送带运输方向相一致,其运动状态如图5所示。

图5 物料颗粒流在导料槽底部运动状态

随着转运站高度的增加,则物料颗粒的合速度在导料槽底部产生转向,主要转为X方向速度,这是转料站高度增加时,物料流动能与势能转为下段沿输送带运输方向,对应转运站2.0 m、2.4 m、2.8 m、3.2 m、3.6 m的高度,其物料流X方向速度分别为1.305 m/s、1.410 m/s、1.495 m/s、1.591 m/s、1.608 m/s。说明转运站高度越大,X方向速度(沿着输送带速度方向、负号为物料颗粒流方向)越大。对比物料颗粒流在导料槽出料口处Y方向速度(垂直于输送带方向),不同高度转运站下Y方向速度分别为0.018 m/s、0.034 m/s、0.060 m/s、0.106 m/s、0.124 m/s,随着物料落料高度的增加,物料流的Y方向速度(负号为物料颗粒流方向)也在增加,说明势能一部分转为与转弯处接触磨损消耗,另一部分转为物料流颗粒动能。对于物料流Z方向速度即沿输送带侧向速度,其关乎在下段输送带左右两侧的物料分布情况。对于5种不同高度的转运站,其对应Z方向速度分别为0.007 m/s、0.019 m/s、0.064 m/s、0.071 m/s、0.099 m/s。说明随着转运站高度增加,物料颗粒流Z方向速度增大,物料颗粒流逐渐向输送带右侧堆积,导致输送带左右两侧质量差增大,其质量比与均衡值1之间差值增大,输送带跑偏趋势变大。

2.3 不同落料速度下物料颗粒对输送带跑偏仿真

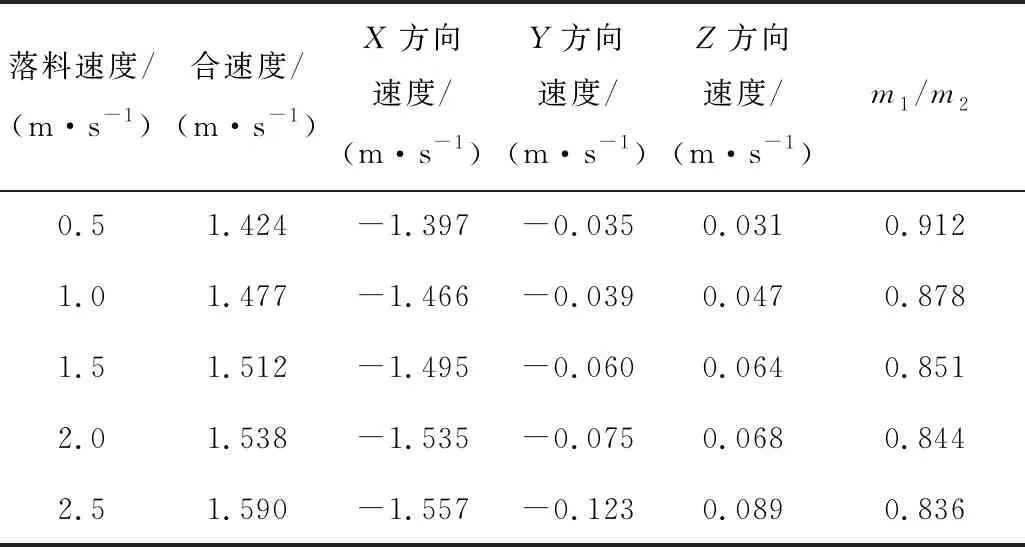

在分析输送带落料不均引起的输送带跑偏问题,需要关注落料速度对其落料分布的影响。物料颗粒的初始速度(落料速度)是由上段输送带输送速度直接决定的,在生产实际中随着输送量与生产工况的不同,输送带带速也会进行相应调整,故对物料颗粒的落料速度进行研究,分析不同落料速度下物料颗粒对输送带跑偏的影响。对物料颗粒落料速度以0.5 m/s为速度差,分别施加0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s落料速度。不同落料速度下物料出料口速度与下段输送带左右物料质量比进行分析,结果如表4所示。

表4 不同落料速度下物料出料口速度与下段输送带左右物料质量比

由表4可知,随着物料颗粒落料速度的增加,则物料流颗粒下落到导料槽底部出料口的合速度也在上升,X方向速度、Y方向速度和Z方向速度均呈现上升趋势。在实际物料输送系统中,上段输送带带速增加,则物料流颗粒初速度增加,在经过导料槽上部的挡板与导料槽底部的转弯处使物料颗粒流产生二次变向,由于物料颗粒流与转运站接触、物料颗粒与物料颗粒接触而损失一部分动能,但整体趋势是相一致的,随着上段输送带速度(即物料流颗粒初始落料速度)增加,其在导料槽底部合速度及其各方向速度均呈现上升趋势,对于Z方向速度,其增加意味着输送带左右两侧物料质量差呈现扩大趋势,即输送带两侧质量比与均衡值1差距越发拉大,说明随着物料流初始速度增加,其达到导料槽底部各项分速度也呈增加趋势,输送带左右两侧质量差增大,输送带侧向跑偏趋势加大。

2.4 不同物料湿度对输送带跑偏仿真

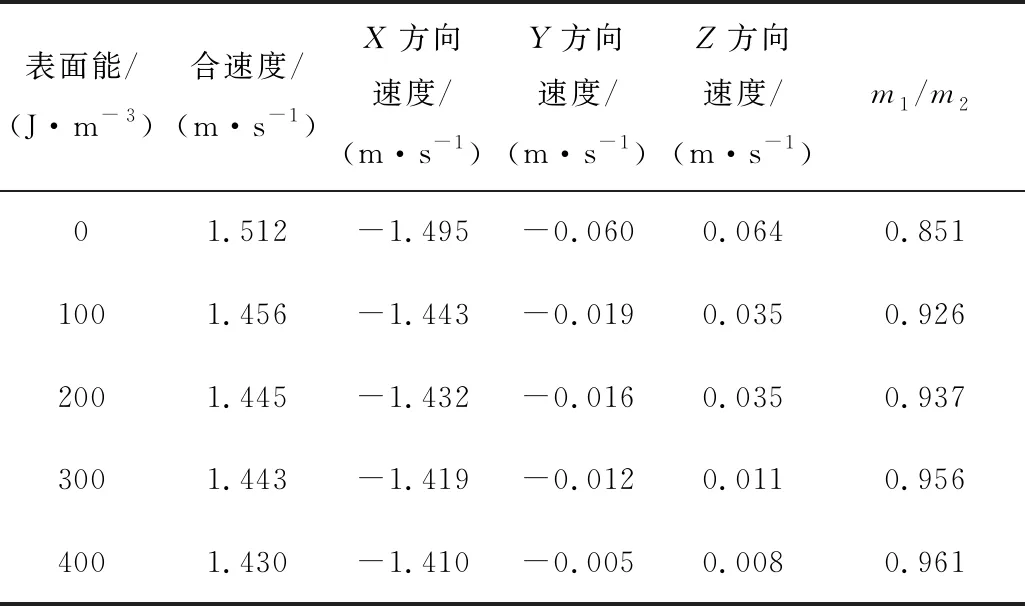

在物料颗粒输送过程中,生产线上出于降低粉尘需要会在上段输送带前端设置喷水压尘装置,因此会使物料湿度产生变化引起其落料在下段输送带的分布不均造成输送带跑偏现象,故对物料设置不同湿度以分析其对输送带跑偏的影响。在EDEM中,由于物料颗粒的含水量不同,物料颗粒表面能也不同,且物料湿度与物料颗粒表面能呈正相关关系,故用表面能表示物料颗粒湿度。对物料颗粒表面能分别设置为0、100 J/m3、200 J/m3、300 J/m3、400 J/m3。不同物料颗粒表面能下物料出料口速度与下段输送带上左右物料质量比进行分析,结果如表5所示。

表5 不同物料颗粒表面能下物料出料口速度与下段输送带左右物料质量比

由表5可以知道,随着物料颗粒的湿度增大,其在导料槽底部出料口的合速度呈现下降趋势,X方向速度、Y方向速度和Z方向速度均呈现下降趋势。在实际物料输送系统中,随着物料间湿度加大,会增加物料颗粒与颗粒之间的粘结力,造成能量损失,同时物料颗粒还存在与导料槽之间接触碰撞而引起能量损失,进一步减小了物料颗粒流在出料口的合速度以及各项分速度,因此对于Z方向速度越发减小,而造成物料流颗粒在下段输送带上越发居中,输送带两侧质量比与均衡值1越来越接近,也就是输送带上物料分布均匀,输送带跑偏趋势呈下降趋势。

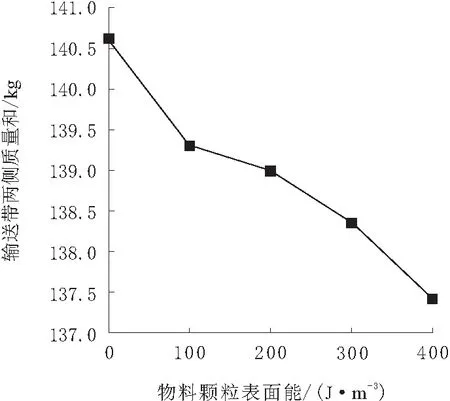

不同物料颗粒表面能下输送带两侧质量和如图6所示。

图6 不同物料颗粒表面能下输送带两侧质量和

由图6可知,物料颗粒表面能为0时输送带两侧质量和为140.64 kg,物料颗粒表面能为100 J/m3时输送带两侧质量和为139.32 kg,物料颗粒表面能为200 J/m3时输送带两侧质量和为139.02 kg,物料颗粒表面能为300 J/m3时输送带两侧质量和为138.38 kg,物料颗粒表面能为400 J/m3时输送带两侧质量和为137.43 kg。说明随着物料颗粒湿度加大,其易粘聚成团,且容易附着导料槽,造成导料槽产生堵塞,减少物料输出量。因此,在建筑固废处理过程中使用浇水降尘时对用水量需要进行注意,防止用水量过大导致物料颗粒粘稠堵塞导料槽。

3 结束语

本文运用单因素控制变量法,通过EDEM仿真计算,分析了不同落料高度、不同落料速度及不同湿度状态下对物料流在导料槽出料口处速度与输送带跑偏的影响。通过对比发现,物料落料高度、落料速度及物料颗粒湿度对带式输送机转运系统会产生影响,在此情况下单一改变某一参数会降低输送带跑偏趋势。研究发现:在一定条件下输送带跑偏趋势随落料高度增加而增加,也随落料速度增加而增加,但是与物料湿度成相反趋势,即物料湿度增大,输送带跑偏趋势减小,但需注意物料湿度增加,物料附着导料槽影响下段输送带受料。本文的研究对后期带式输送机转运站系统研究、降低输送带跑偏频率、提高系统稳定性起到促进作用。