路用钢渣集料特性研究

林继东

(唐山高新区京唐智慧港投资促进服务中心,河北 唐山 063000)

1 引言

公路作为运输系统的一个重要组成部分,直接影响着国家经济发展及国民日常生活。目前我国每年新增公路10 万余公里,对天然集料的需求量超过10 亿吨,耗量大,天然资源难以支撑。因此,如何降低道路建筑材料的资源与环境负荷是我国公路建设领域亟待解决的突出问题。钢渣作为工业固废材料,因其良好的硬度、棱角性以及抗耐磨性,能够较好地满足公路对材料的基本要求,且我国钢渣年产量高达1.6 亿吨,若能将钢渣用于筑路材料,不仅可以有效缓解我国建筑材料匮乏的困境,而且能够降低钢渣堆存造成的环境污染问题。

为了进一步推进钢渣的应用,学者们开展了多方面的研究。英国交通研究实验室相关研究结果证明,当钢渣的磨光值高于60 时,钢渣沥青路面的摩擦性能会比同类玄武岩沥青路面衰减的慢许多。Chen Z等[1]对钢渣沥青混凝土路面的抗滑性能进行了研究,结果表明钢渣粗糙的表面使得沥青混凝土抗滑性能更为突出。Xie J等[2]对德国既有的钢渣公路进行了调查,发现钢渣路面经过长时间的使用仍然拥有较高的磨光值,同时钢渣道路也不会对周围环境造成有害影响。吴少鹏等[3]对钢渣路面的水稳定性和低温抗裂性进行了研究,钢渣路面的水稳定性和低温抗裂性相比于同类型其他集料的沥青混凝土路面更为优秀。徐风广等[4]将钢渣破碎成粉末状,代替部分水泥进行研究,得出钢渣的早期水化速率较低,但是通过钢渣与水泥之间的促进作用能有效增加7d 以后的水化速率,钢渣掺入的比例越多,这种促进结果就越好。陶海生[5]研究了二灰稳定钢渣的力学性能,发现混合料的早期强度受混合料含水量的影响较大,主要是因为钢渣自身孔隙较多,吸收了部分水分,反应时内部水分外渗,使混合料含水量变多,过多的水分减缓了二灰稳定钢渣混合料早期的强度形成。李飞等[6]对钢渣基层的干缩及温缩性能展开了研究,发现掺入钢渣后能较大程度上减少基层的干缩系数,对于不同比例的钢渣掺量,将钢渣掺入到水泥稳定碎石中最多可以减少41.2%的干缩系数,掺入到二灰稳定碎石中最多可以减少31.4%的干缩系数。梁铎等[7]对未陈化钢渣在水泥稳定碎石中的性能进行了研究,通过掺入不同掺量的未陈化钢渣,发现钢渣掺量增加会使水泥稳定钢渣碎石基层的可压实性变差。

以上研究表明,钢渣这种工业废弃物作为道路混凝土的原材料,不仅可以提高道路基层材料的特定性能,同时可提高水泥混凝土路面的建设质量和使用年限,具有较好的经济效益、环境效益和社会效益。因此有必要进一步明确钢渣的集料特性,以为钢渣规模化推广应用奠定基础。

2 钢渣类别与处理工艺

2.1 钢渣分类

按炼钢工艺和炼钢炉的炉型不同,钢渣可分为平炉渣、转炉渣和电炉渣;按不同生产阶段,钢渣可分为炼钢渣、浇铸渣和喷溅渣。在炼钢渣中,平炉渣又可分为初期渣与末期渣(包括精炼渣与出钢渣),电炉钢渣分为氧化渣与还原渣。按熔渣性质,钢渣又可分为碱性渣与酸性渣。按钢渣的处理工艺不同,可分为浅盘渣、热闷渣、滚筒渣、风碎渣、水淬渣等。不同的原料、不同的炼钢方法、不同的生产阶段、不同的钢种生产以及不同的炉次等,所排出的钢种的组成与产生量是不同的。

根据钢渣碱度R=CaO/(SiO2+P2O5)的高低,可将钢渣分为三类。低碱度钢渣,R=1.3~1.8;中碱度钢渣,R=1.8~2.5;高碱度钢渣,R=2.5 以上。转炉渣样品的碱度一般大于1.8,没有低碱度渣。

2.2 钢渣处理工艺

通过实地调研和文献查阅两种方式对内蒙古地区不同企业性质的10 家钢铁厂的钢渣处理工艺分析发现,大部分钢铁厂的钢渣处理工艺为热闷和热泼两种,少部分采用冷弃法,滚筒法的处理工艺在内蒙古地区较少。不同处理工艺的优缺点如下。

①热闷法。热闷法处理的钢渣,钢和渣分离效果好,有利于金属资源的回收,同时体积活性成分减少,稳定性得到改善,相比其他方法,环境污染问题得到控制。但其对钢渣的初始温度有要求,延长了处理周期,效率降低,对设备、场地要求也较高,投资大。图1为热闷法钢渣处理车间。

图1 热闷法钢渣处理车间

②热泼法。热泼法比较成熟,具有操作简单、处理量大、排渣速度快、金属回收率高等特点。但也存在操作区因蒸汽原因能见度低、占地面积大、破碎加工时粉尘严重、钢渣粒度均匀性较差等问题。图2为热泼法钢渣处理过程。

图2 热泼法钢渣处理过程

③冷弃法。冷弃法是早期处理钢渣的常用手段,流程简单,成本低,排渣快,但占地面积大,会产生粉尘污染等环境问题。图3为冷弃法钢渣处理过程。

图3 冷弃法钢渣处理过程

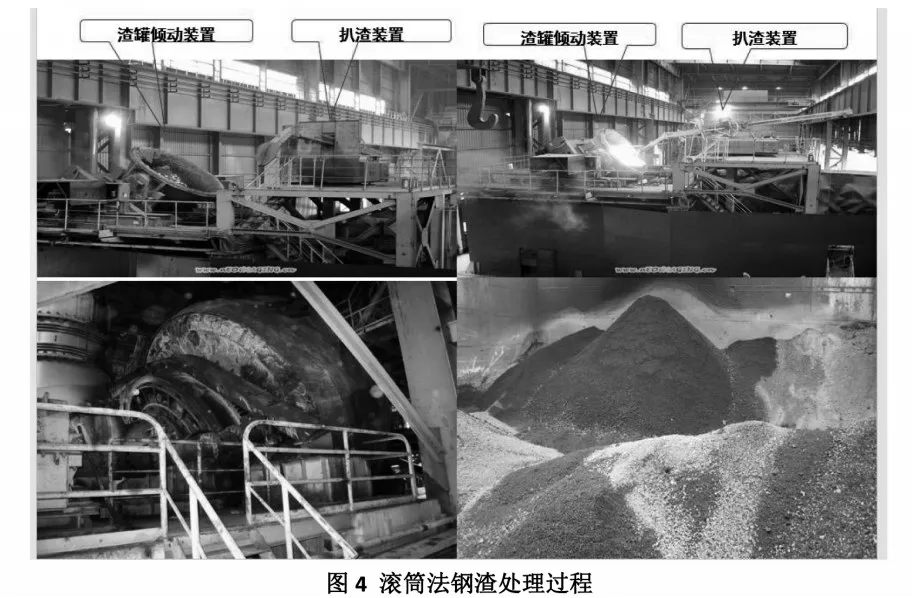

④滚筒法。滚筒法每分钟可处理钢渣3吨,实现了对钢渣的节能、高效处理。钢渣中的体积活性成分与水及蒸汽充分作用发生水化消解反应,滚筒尾渣中f-CaO 含量一般不超过4%,体积稳定性得到显著改善。处理环境没有形成密闭空间,水蒸气得以排除,安全性得到进一步提高。处理过程中产生的粉尘得到控制,污染小。另外处理工艺流程短、占地面积小等特点可降低成本。图4为滚筒法钢渣处理过程。

图4 滚筒法钢渣处理过程

3 钢渣集料性能研究

钢渣是在高温蒸压的环境下产生的,相对于天然岩石,其外观、组成、表面构造均较特殊。钢渣作路用集料时,不仅需要用现有规范中集料要求来约束钢渣使用,还需要采用先进的测试手段研究钢渣应用时与集料相关的各项性能,以保证钢渣应用的安全性与合适性。

3.1 外观特性

生产线破碎得到的五种粒径热闷钢渣如图5 所示。图中可以看出,每档钢渣粒度均匀、质地坚硬,粗颗粒钢渣表面的孔隙较少。

图5 不同粒径钢渣宏观外貌

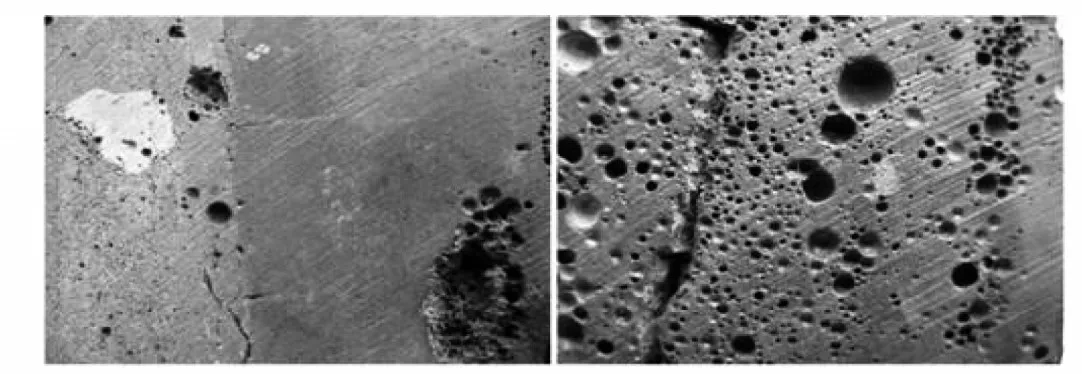

图6 是钢渣剖开面的形貌。左图可发现钢渣内部存在明显的解理面。由于两种组分不同的物质结合在一起,钢渣很容易从这样的解理面破碎。右图展示了除了致密部分,钢渣还存在“囊状”结构,这种结构主要是由于钢渣在冷却过程中,液态水转化为水蒸气,体积瞬间增加1500 倍以上,在液态钢渣中形成丰富的气泡结构。另外钢渣的冷却速度及冷却方式也会导致这样结构的产生。采用类似于水泥生产工业的“极冷法”有助于减少囊状结构的产生。这种囊状结构力学性能较差,会对沥青混合料的性能造成一定影响。而且钢渣大量内部空隙会导致最佳沥青用量的增加,降低沥青混合料的经济性。

图6 钢渣的表面形貌及内部解理特征

3.2 规格变异性

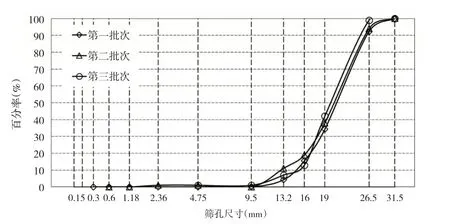

不同批次钢渣集料抽样筛分结果如图7 和图8 所示。由图可知,各料档的筛分结果吻合较好,说明钢渣规格稳定性与传统颚式破碎机生产的钢渣集料相比有显著性的改善,采用多级破碎的改进工艺可达到钢渣集料生产粒度可控的目的。

图7 多级破碎改进工艺钢渣集料筛分结果

图8 传统颚式破碎工艺钢渣集料筛分结果

3.3 基本路用性能

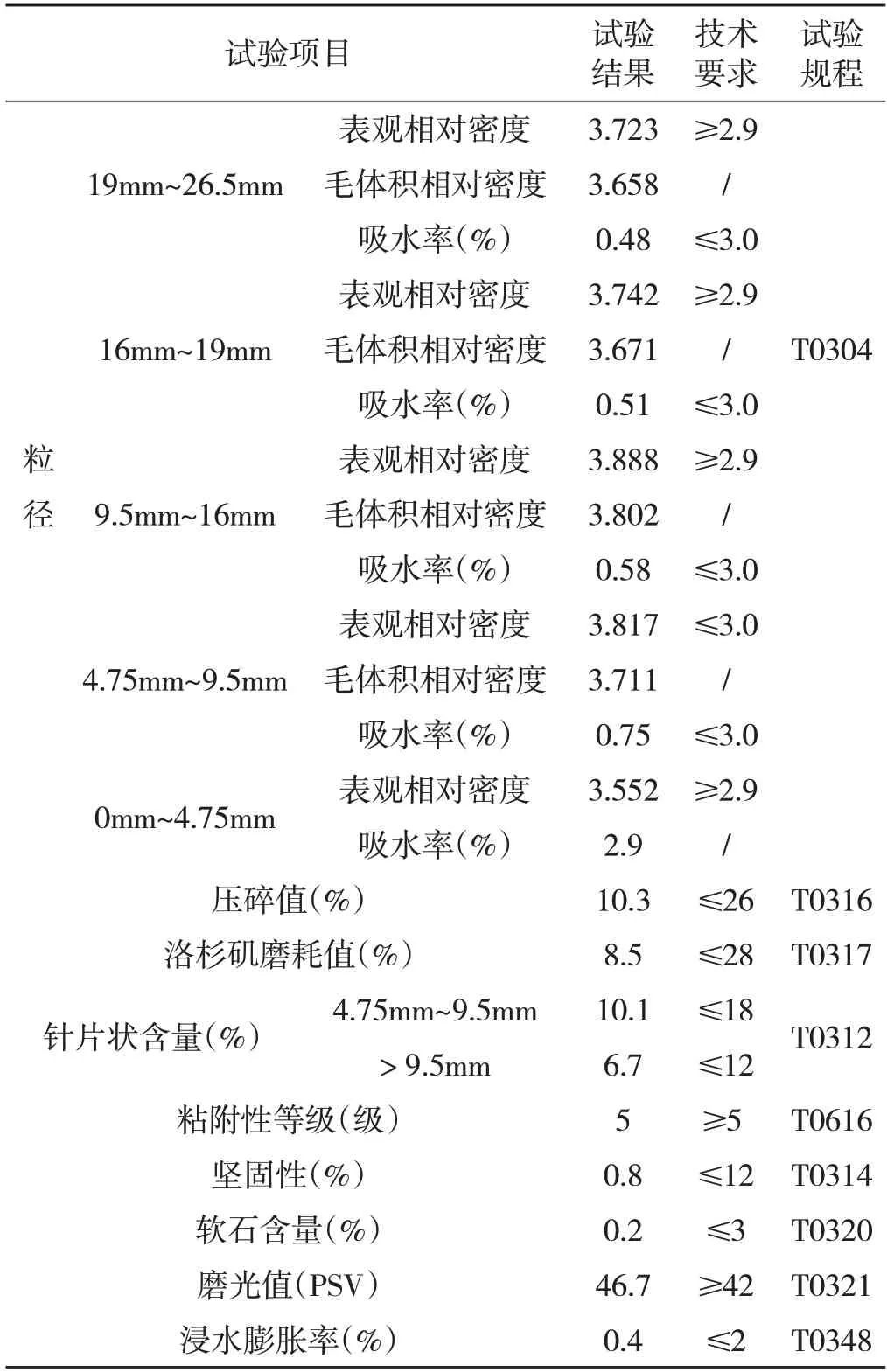

路用集料性能指标检测的内容包括表观相对密度、洛杉矶磨耗、吸水率、坚固性、针片状含量、压碎值、粉尘(泥)含量等。检测按照《公路工程集料试验规程》(JTG E42-2005)和《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)规定执行;钢渣沥青混凝土路用性能指标应满足《公路沥青路面施工技术规范》(JTG F40-2004)相关规定。检测结果见表1。

表1 中试生产线钢渣性能检测结果

由表1可知,采用本工艺生产的钢渣集料各项指标均满足要求,并且压碎值、洛杉矶磨耗值比规范限定的极限要小得多,说明钢渣集料耐磨耗、力学性能好。

3.4 游离氧化钙含量

3.4.1 粒径对游离氧化钙含量的影响

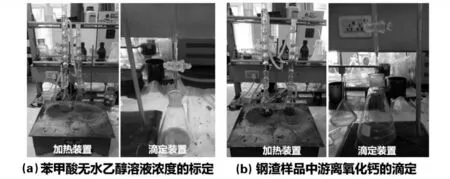

采用甘油乙醇溶解-苯甲酸无水乙醇溶液滴定法测试包钢钢渣中的游离氧化钙(f-CaO)含量。测试过程(图9)如下:

图9 钢渣中f-CaO含量测试过程

准确称取0.5g 钢渣试样,置于150mL 干燥的锥形瓶中,加入30mL甘油无水乙醇溶液,摇匀,装上回流冷凝管,在有石棉网的电炉上加热煮沸10 min,至溶液呈红色时,取下锥形瓶,立即用苯甲酸无水乙醇标准溶液滴定至淡红色消失。然后再与冷凝管连接,继续加热至淡红色重新出现,再取下滴定。如此反复操作,直至加热10 min后不再出现淡红色为止。

式中,TCaO为每毫升苯甲酸标准溶液相当于氧化钙的毫升数,mg/ml;V2为滴定消耗苯甲酸无水乙醇标准溶液的总体积,ml;G为试样的重量,g。

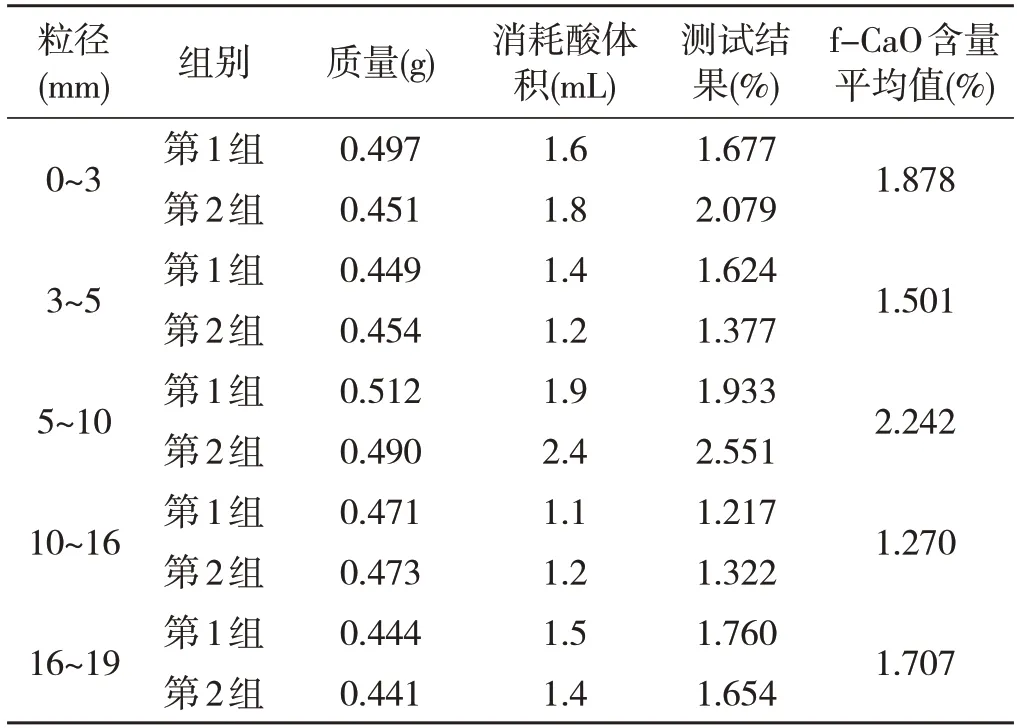

内蒙钢渣除了粒径5mm~10mm f-CaO 含量高于2%,其余4种粒径钢渣的f-CaO含量均低于2%(表2)。但5 种粒径钢渣f-CaO 含量均满足《沥青混合料用钢渣》(JT/T 1086-2016)的技术要求(≤3%)。

表2 钢渣f-CaO测试结果(TCaO=5.209mg/mL)

3.4.2 陈化时间对游离氧化钙含量的影响

为探究陈化时间对钢渣f-CaO 含量的影响,以10mm~16mm的钢渣为研究对象,对新渣和陈化不同时间的钢渣的f-CaO 含量进行测试,测试结果见表3。由表可知,随着前期陈化时间的增加,钢渣中的f-CaO 含量降低的幅度较大,陈化时间达到6个月后,f-CaO含量随陈化时间延长降低的趋势明显减少。新渣和陈化时间低于6个月的钢渣f-CaO含量均高于3%,陈化6个月的钢渣f-CaO含量满足规范要求。

表3 不同陈化时间的钢渣f-CaO含量

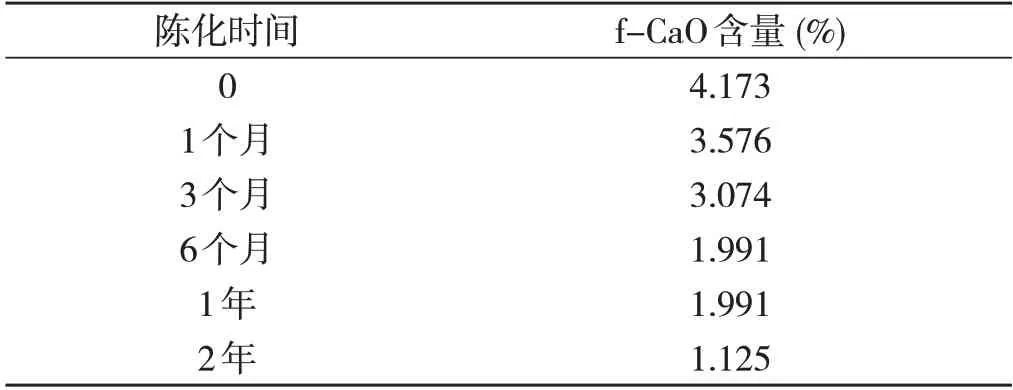

3.5 pH值

采用《土壤pH的测定》(NY/T 1377-2007)方法对内蒙钢渣进行pH值测定。测试过程(图10)如下:

图10 钢渣的pH值测试过程

取粒径3mm~5mm的钢渣洗净后在105℃下烘干至恒重作为待测样品;称取10.0g±0.1g 钢渣试样置于50mL 烧杯中,加入25mL 1mol/L 的KCl 溶液,将容器密封后用振荡器或搅拌器剧烈振荡或搅拌5min,然后静置1h~3h;采用广泛pH试纸先测试溶液的大致pH值范围,再采用精密pH 试纸多次测试溶液的pH 值。测试结果见表4。

表4 内蒙钢渣的pH值

3.6 孔隙特征

选取粒径为1cm的内蒙钢渣颗粒作为试样,并使用压汞仪来表征钢渣孔隙特征,测试结果表明钢渣的孔径出现频率范围非常广,数量级从10-5到101。尺寸在350μm~35μm 之间的孔隙极其少。而0.05μm~0.03μm的孔隙的出现频率跃迁至10-1至100之间,说明是钢渣孔隙的主要形式。这部分微孔肉眼已经无法观察到,但可能是导致钢渣沥青吸收率大的主要因素。

采用沥青浸渍法研究了钢渣集料对AH90 沥青的吸收量,测试结果见表5。粒径范围在16mm~19mm 的吸收量达到了3.9%。但沥青的吸收量与钢渣粒径的关系不明显。0~3mm范围的集料浸渍密度需采用表观密度代替来计算。这主要是因为细集料拌入沥青后会产生许多气泡,导致实验结果有很大的误差。

表5 钢渣集料在AH90沥青中的浸渍密度和瞬时沥青吸收量

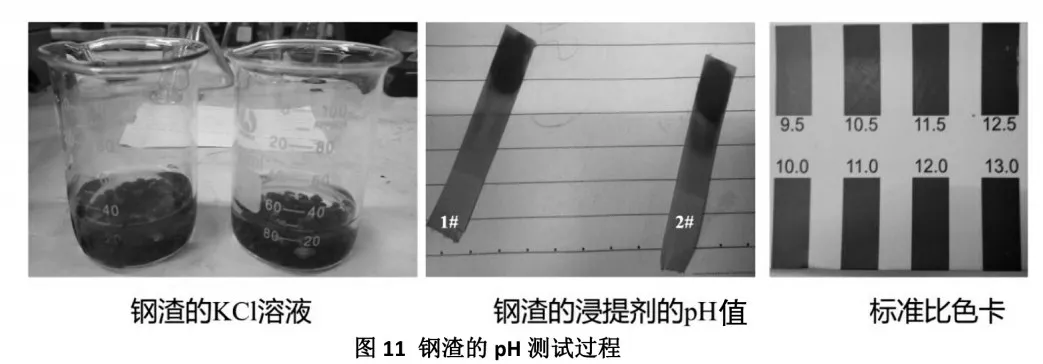

3.7 浸水膨胀率

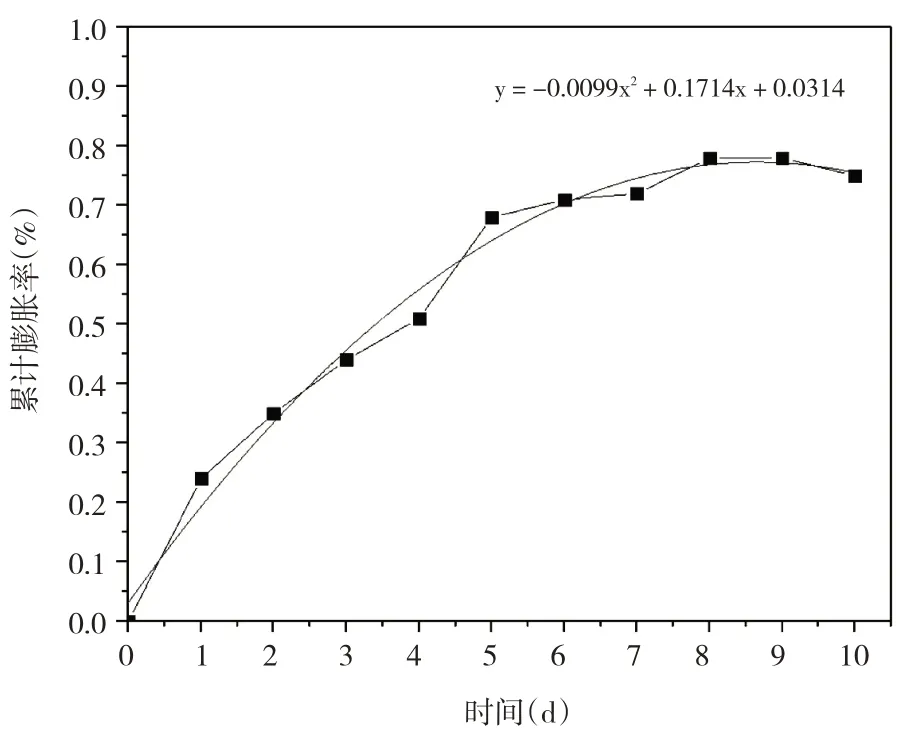

按照《钢渣稳定性试验方法》(GB/T 24175-2009)中规定的钢渣稳定性实验方法对内蒙钢渣进行实验。在配制好的钢渣集料中掺加对应最佳含水率的用水量,装入膨胀率测定装置(图11)中,按规定步骤进行击实实验,得到密实的钢渣试模,在试模上安装百分表,最后将钢渣试模全部没入水位线合适的恒温水浴箱中。读取百分表的初始读数d0,然后进行90℃的水浴加热,并保持6h后停止加热,自然冷却,每天升温前记录百分表读数di,依次进行10d。整体实验过程中模具应保持平稳,浸水膨胀率按公式(2)计算。

图11 膨胀率测定装置示意图

式中,γ 为浸水膨胀率,%;d0为百分表初始读数,mm;di为浸水膨胀后百分表读数,mm。

钢渣浸水膨胀率随水浴龄期的变化曲线如图12所示。

由图12 可以看出,包钢钢渣的浸水膨胀率值10d内均维持在1%以下,最高值为0.78%,远低于《钢渣混合料路面基层施工技术规程》(YB/T 4184-2009)中规定钢渣用于基层时要求其浸水膨胀率低于2%的要求,可以不做其他处理直接作为集料应用于基层材料中。钢渣的累计膨胀率随着水浴龄期的增加逐渐增加,且前5d 增加幅度较快,后5d 增加幅度逐渐缓慢,至8d~10d时趋于稳定,稳定在0.77%左右。这表明10d水浴时间内钢渣中的大部分f-CaO与水反应结束。综合表明,包钢钢渣具有较好的体积膨胀性能。

图12 钢渣浸水膨胀率随水浴龄期变化图

4 结语

通过对内蒙古地区钢渣进行现场调研和相关性能检测,得出以下结论:

①按钢渣的处理工艺可分为浅盘渣、热闷渣、滚筒渣、风碎渣、水淬渣等,内蒙古地区钢渣主要采用热闷和热泼两种工艺进行处理。

②通过对钢渣集料的路用性能进行测试,可以得出钢渣的表观相对密度、洛杉矶磨耗、吸水率、坚固性、针片状含量、压碎值、粉尘(泥)含量等路用性能指标均满足相关要求。

③通过对内蒙古地区钢渣的f-CaO含量、pH值、孔隙特性以及浸水膨胀率进行检测表明,除了粒径5mm~10mm f-CaO 含量高于2%,其余4 种粒径钢渣的f-CaO含量均低于2%,但5种粒径钢渣f-CaO含量均满足《沥青混合料用钢渣》(JT/T 1086-2016)的技术要求;钢渣的pH 值在12.5 左右;钢渣的孔径出现频率范围非常广,数量级从10-5到101,尺寸在350μm 至35μm 之间的孔隙较少;钢渣的浸水膨胀率值10d 内均维持在1%以下,最高值为0.78%,符合规范要求。

综合表明内蒙古钢渣具有较好的工作性能和应用前景。