复合材料预制体单边缝合技术研究进展

董九志,耿争言,王立文,陈云军,蒋秀明

(1.天津工业大学机械工程学院,天津 300387;2.西安航天复合材料研究所, 西安 710025;3.天津工业大学电气工程与自动化学院,天津 300387)

复合材料因具有高强度重量比、良好的耐腐蚀性和优良的抗疲劳性能等优点,目前已经广泛应用于现代民用飞机结构中[1],在航空航天、船舶、桥梁建筑、汽车等领域也得到广泛的重视。然而,传统的复合材料预制体容易发生层间损坏(分层),通常是由于不同方向层板之间的高层间应力不同和层间应力的主要传递介质是树脂基体引起的[2]。传统的预制体大多采用手工铺层的方法,在生产制备过程中需要大量的劳动力,因此层压板的制造也需要昂贵的成本。预制体在受到冲击后,容易产生分层的问题,降低了材料的完整性,缝合技术是提高预制体复合材料抗分层性的有效方法之一。本文介绍了复合材料预制体单边缝合技术的成型工艺和特点,对国内外各种单边缝合技术的发展及应用进展进行了总结,探究单边缝合技术在复合材料Z向增强中的研究现状,并对复合材料预制体单边缝合技术的未来发展趋势进行了展望。

1 单边缝合技术的特点

复合材料预制体单边缝合技术是一种制造Z向增强复杂形状结构的技术,制成的复合材料结构件具有良好的机械性能,特别是在抗分层和冲击损伤耐受性方面。此外,这些类型的增强材料有可能以较低的成本开发具有高强度的复合材料结构[3],同时适合在具有高平面外应力状态的复合材料中进行Z向增强[4]。早期的缝合研究主要集中在传统缝纫机上,使用两条互锁缝线完成Z向增强[5–6]。20世纪80年代后期,美国宇航局的缝合机翼计划证明了采用Z向增强复杂形状结构技术制成的复合材料结构件对于抗磨损非常有效[7],但是专用缝合设备体积庞大、结构复杂,需要在增强件两侧进行互锁成型,因此该方案需要极高的缝纫机开发费用。

传统的双边缝纫技术无法解决大型零件、加强筋和法兰周围加工的问题,相比而言,单边缝合是一种较好的选择。由于双面机器框架结构的限制,在连接结构尺寸大或有一定曲率预制体的场合中,传统的缝纫技术均不能满足需求。另外对于一些需要在现场进行缝合的增强结构件,通常需要使用移动式的单面缝合设备。针对这些使用需求,需使用缝合头在一侧工作的方式,这种缝纫工艺被称为单边缝合工艺。

缝合过程主要是通过缝纫单元将高抗拉强度纱线 (如玻璃纤维、碳纤维、凯芙拉纤维)对未固化的预浸料层压板或干织物层进行缝合。缝合技术有时用于增强预浸料层压板,但未固化树脂的黏性会增加缝纫难度,导致一些面内纤维的断裂和扭曲,这种损伤会对层压板的机械性能产生不利影响 (杨氏模量、强度和抗疲劳性等降低10%~20%),因此缝合技术主要用于缝制干织物预制件,然后再通过树脂将其固化成复合材料[8]。缝合技术既可以用于增强平面结构件或一定曲率的结构件,也可用于局部区域或搭接接头的结构件增强上。缝合技术在制备飞机主要的结构件中具有明显的优势,缝线比机械紧固件更轻,在搭接区域具有更均匀的应力状态,特别是通过单边缝合技术将织物增强材料(纵梁预制件)连接到大型基础结构上,大大降低了生产成本。目前已经采用缝合的复合材料结构有搭接接头、角接头、翼梁接头、T型和J型加强筋,这些都证明了单边缝合技术是一种可以替代传统的黏合剂黏结或者铆钉连接的可靠方法。

与其他三维增强技术 (三维编织、3D针织、Z–pin增强技术等) 相比,单边缝合技术具有操作灵活性高、经济性高等优点。虽然三维编织技术在纺织行业已有多年经验积累,但是为其开发的专用设备昂贵且复杂,而且半成品缺乏灵活性 (机器参数不灵活),很难适应某些工作条件[9]。在一些预成型锥体的增强件中,三维编织往往会造成不必要的纤维浪费,而且在45°或者变曲率连接中很难完成增强,这严重限制了其应用领域。因此,缝合技术是一种更合适的增强方法。

为了避免用缝合针刺穿纤维和基体,缝线的引入通常在纤维干燥时或当基体未渗入纤维时进行。它是一种通过在厚度方向上引入纤维达到避免分层的工艺。为了避免严重的纤维断裂,通过缝合过程将干燥的预成型坯转变为预制体。缝合的预制体制成后一般通过树脂转移模塑(RTM)成型工艺来完成灌注成型,此时的复合材料已包含全厚度增强[10]。在复合材料增强技术中使用缝合工艺的优点在于它们提供闭合牵引力,减少作用在裂纹尖端的拉伸应变[11]。另外,许多制造问题阻碍了层压板在飞机结构中的广泛应用,例如机翼等结构不是作为单个整体结构制成,而是需要由大量的小尺寸复合材料部件(如蒙皮板、加强筋和纵梁)制成。二维层压板较差的抗冲击损伤性和较低的全厚度特性 (抗拉强度、抗压强度和抗疲劳强度等)阻碍了其应用。虽然通过使用增韧树脂或纤维交错层可以在一定程度上改善这些性能,但这些解决方案通常造价昂贵,并且不能克服与层压板制造相关的一些问题[12]。

目前大量的研究和应用都已证明通过缝合技术可以抑制分层和阻止损伤现象,消除复合板中大量紧固件的需求。无须钻孔的优势避免了孔隙周围的应力集中,消除了飞机整个生命周期中检查孔的需求。缝合技术带来的优势也可应用于传统的旋翼飞机、航天器和其他将重量和全厚度强度作为设计考虑因素的结构中[13]。缝合预制体可分为改善预制体结构性能与处理预制体的安装两个主要应用。

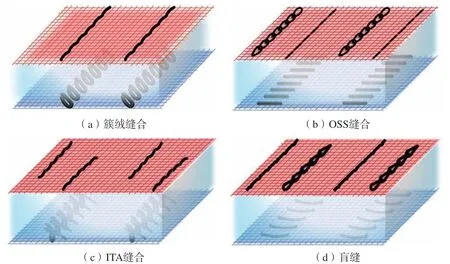

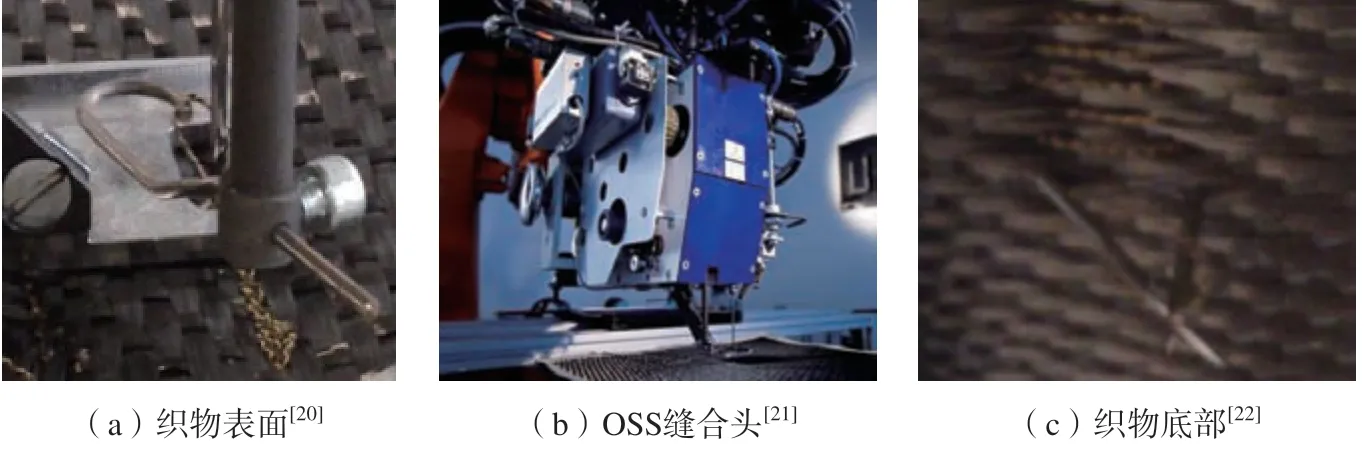

复合材料预制体单边缝合技术基于不同的原理具有不同的分类方式,目前已知的单边缝合技术主要有簇绒 (Tufting)、单边双针单线(OSS)、单边双针双线 (ITA)和盲缝(Blind stitch)技术,如图1所示。

图1 单边缝合技术原理示意图Fig.1 Schematic diagram of one-sided stitching technology

2 单边缝合技术的分类

2.1 簇绒缝合技术

簇绒缝合技术代表了最简单的单边缝合技术,与其他根据链式线迹成型原理缝合工艺不同,簇绒缝合是所有已知单面缝合工艺中唯一不依靠打结形成线环的缝合技术,如图2(a)所示。簇绒缝合的原理是带有缝线的簇绒针插入预制体中 (簇绒针可以垂直于预制件表面或倾斜插入)[14],在簇绒针退回的过程中依靠缝线和预制件的摩擦或由织物底层辅助材料提供的保持力,使得缝线能够在预制件底部形成未打结的线环,如图2(b)所示。

图2 簇绒缝合工艺Fig.2 Tufting stitching process

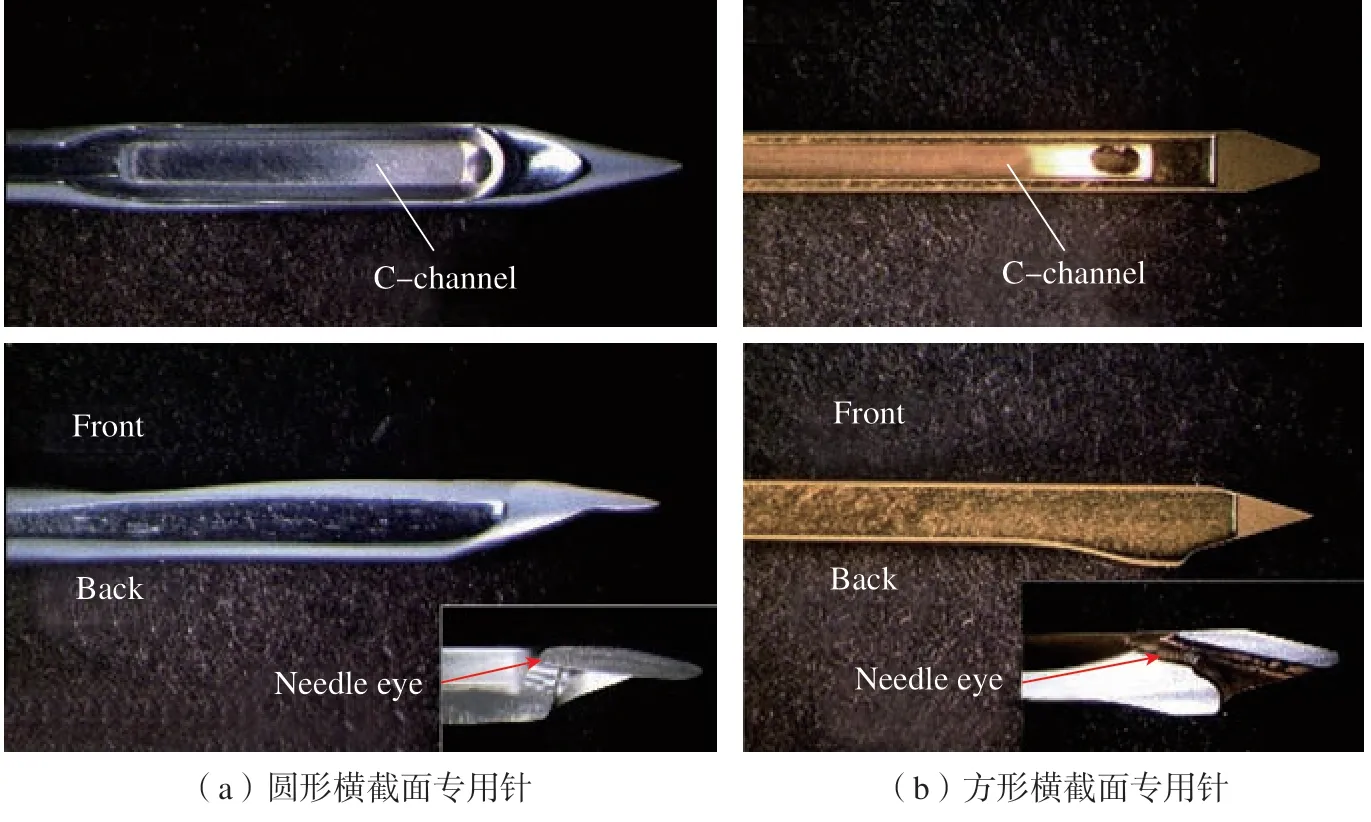

簇绒缝合技术通过带线槽的空心针进行缝合,不会在复合材料的表面产生张力,避免了纤维剪切和卷曲方面的问题[15],如图3所示[16]。线环依靠预制体和缝线之间的自然摩擦停留在预制体中,没有打结或互锁(线环超过预制件的深度并停留在预制件底部)。该技术只需要缝线接触一次预制件,非常适合局部增强和全厚度增强。

图3 一侧带线槽的簇绒专用针[16]Fig.3 Tufting special needle with wire groove on one-side[16]

此前簇绒缝合技术仅用于地毯和保暖服装制造,现在也用于纵梁、曲率预制体和声学材料制造中,已成为最有效的全厚度增强技术之一。簇绒缝合技术由德国宇航中心 (DLR)的结构力学研究所开发,该研究所还与德国阿尔滕堡的KSL GmbH(凯尔曼特种机械制造有限责任公司)合作开发了能在CNC单元上运行的簇绒缝合头,如图4所示[17]。这种缝合头可以通过松散且几乎无张力的刺入系统来形成线环,不会因为线张力削弱材料自身的机械性能,在DLR和KSL GmbH开发过程中,曲轴60 mm升程允许缝制厚的预制体,一个较小的“压紧”装置能够缝合难以接近的区域,如机翼外壳上安装的纵梁等。由于没有缝线的张力,此方法还可进行斜线缝合。最初的缝合设备采用单电机控制,其缝合速度可达500针/min,缝合厚度可达5 mm。KSL公司开发的RS520缝合头采用三电机独立控制,缝合厚度可达10 mm,在使用耐磨性优良的凯芙拉缝线时,缝合效率也能达到1000针/min[14]。

图4 簇绒缝合头[17]Fig.4 Tufting stitching head[17]

这种单边缝合技术用于在非平面方向上有针对性地增强预制体,也可应用于泡沫芯上或周围固定增强织物中。在采用这种方式连接的预制件时,由于线环缺乏互锁的配合,需要采取特殊措施防止缝合的增强件因搬运而再次分离。簇绒缝合增强的预制体也存在一定的问题,这是由于簇绒工艺中线环以非常低的张力缝合导致部分线环没有缝线预紧力导致,出现各个接缝处的张力不足现象,影响线迹的一致性。另外,在实际生产过程中由于缝线和预制体的摩擦力很难达到纱线和增强织物的摩擦力水平,线环在没有辅助材料的情况下很难留在材料中。

2.2 OSS缝合技术

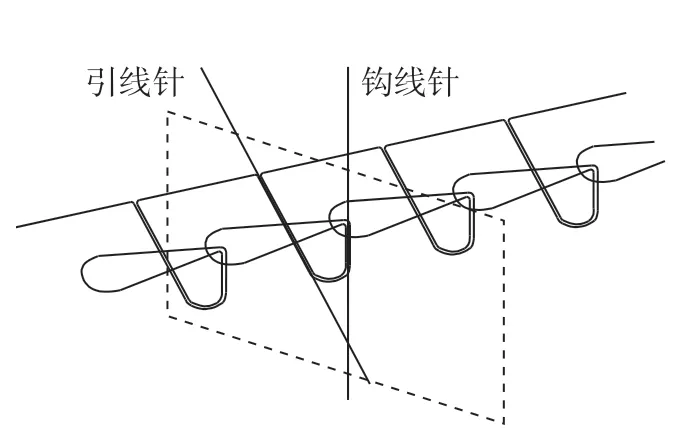

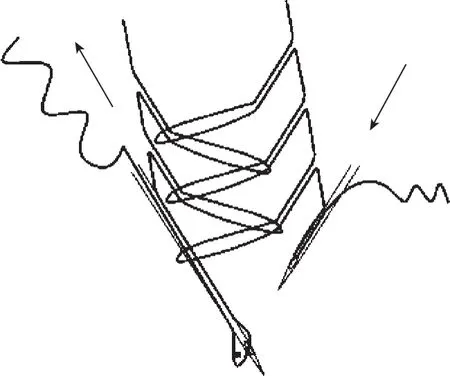

OSS缝合技术是一种仅需从一侧刺入预制件的缝合技术,其成环的关键是钩线针钩取出下一个线环来系住线环,避免了缝合预制体缺陷及损坏现象。该技术主要通过不同作用的两根针来完成缝合,缝合过程是通过一个倾斜的引线针与垂直于织物表面的钩线针共同作用于织物表面完成的。在整个过程中,引线针和钩线针沿两个相交的轴向方向往复移动,两个轴所跨越的平面垂直于接缝的方向。引线针相对于缝料倾斜45°,钩线针垂直于缝料表面,使两轴的交点位于缝合预制体的下方[18],如图5所示。线迹的形成过程:引线针首先穿过预制体并通过下死点在向上运动开始时形成线环,此时钩线针完成刺入缝料的动作,并穿过线环将线环钩取输送到材料的顶部,此时引线针和钩线针都位于预制体的上方,接着,缝纫头按设定的针距移动,此时完成一个循环。与其他缝合方式不同,虽然双针的配合发生在缝料的底部,但缝线的互锁发生在缝料顶部,这是由于缝合头向前移动一个针距后,钩线针从上个钩取到预制体顶部的线环中穿过以此来形成线迹的互锁导致的。

图5 OSS缝合线迹示意图[18]Fig.5 Schematic diagram of OSS stitching[18]

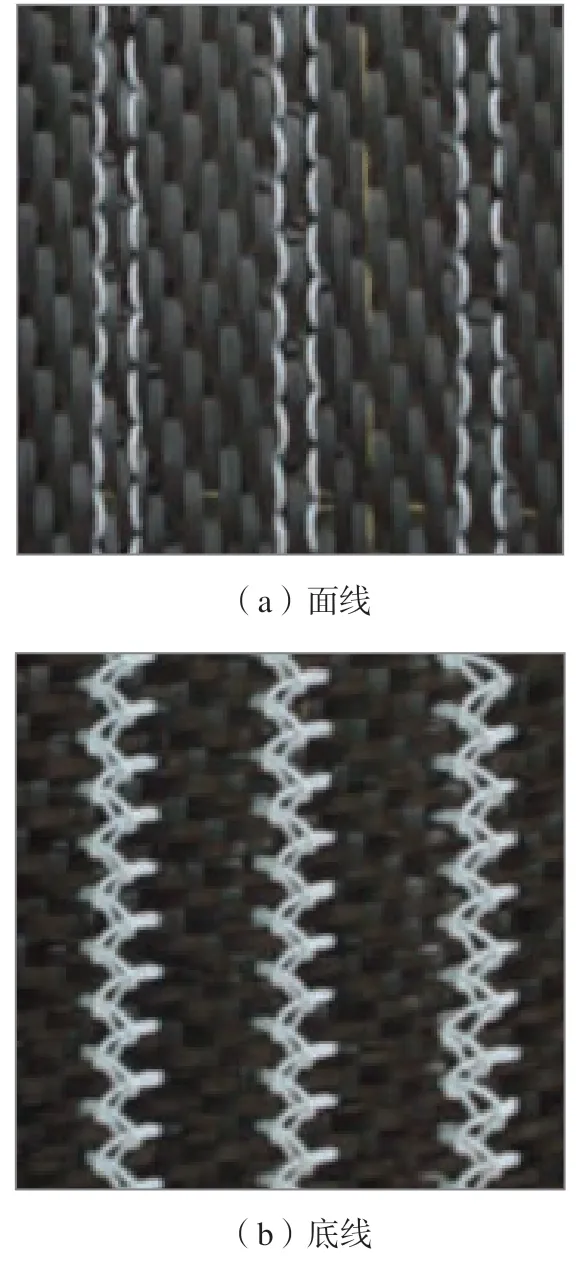

该缝合工艺的线迹稳定性受缝线张力及双针形状的影响较大。保持缝线张力不仅取决于挑线装置,还取决于缝合装置导线元件的摩擦力。此外,缝线的弯曲刚度也会影响双针处线环的形成,线环的形成还取决于预制体和缝线材料之间的摩擦力。引线针的形状决定能否形成被钩线针钩取的线环,引线针的一侧应有加工的过线槽来保证缝合线与缝合的材料几乎没有接触。在引线针的另一侧缝合线能被缝合的材料压在针上,由于摩擦缝线在返回过程中,一侧的线会被轻微地夹住,当针向上运动时,会形成线环。缝线的抗拉强度在缝合过程和缝合强度中很重要,必须能够承受缝合过程中摩擦力和机械负载。缝合针的针尖、几何形状和缝合材料的特性都会影响针的穿刺力。面线和底线的张力对于高质量的缝合过程至关重要,张力的大小很大程度上决定了循环的形成。缝合的过程中缝合针直径的选择也至关重要,直径过大会导致材料性能的损失,相反则会导致针的形态发生变化,甚至会出现缝线断裂的问题。在缝制碳纤维预制体中,由于穿孔导致纤维方向错乱,可以清楚地看到缝合接缝上方和下方的接缝位置各个穿孔周围碳纤维的交错的现象,导致机械性能的下降,如图6所示[19]。

图6 接缝处碳纤维方向交错[19]Fig.6 Disordered direction of carbon fiber at the seam[19]

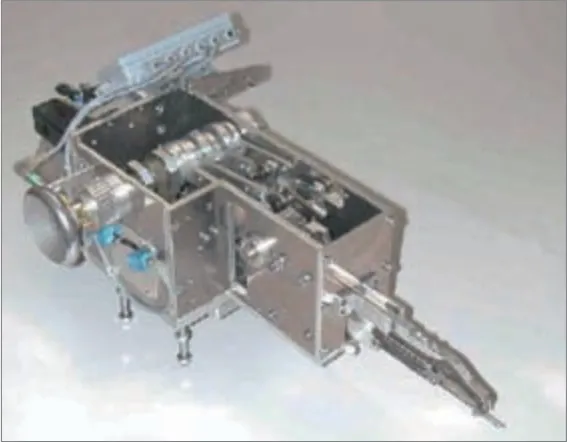

OSS缝合技术的专利最早由德国阿尔滕堡的Altin sewing technology GmbH申请[20],由KSA GmbH&Co.KG(KSA 两合公司)进一步开发并获得专利[21],目前美国和欧洲以及亚洲的主要飞机、船舶零部件制造商和研究所都已经订购了此类机器人缝合系统,缝合头缝合的材料厚度最高可达20 mm,针距可设置为2~10 mm,针迹速度在很大程度上取决于缝料及缝合线,在使用凯芙拉缝线时速度高达500针/min,缝合头带有自动剪线装置可实现全自动化操作,如图7所示。

图7 OSS机器人缝合系统Fig.7 OSS robotic stitching system

法国贡比涅技术大学Bigaud等[22]分析了与未缝合的碳/环氧树脂T型接头相比,通过OSS缝合并在RTM工艺上成型的样品具有更好的应变能力和抗分层韧性,而且缝合T型接头显示出更高的极限强度(提高25%)和极限强度后的载荷恢复能力(提高19%)。法兰西学院研究中心Song等[23]研究表明了采用OSS缝合技术的结构件接缝在排水和提高增强材料的预浸能力方面起着重要的作用。

这种缝合方式非常适用于缝合“T型”、“L型”和“H型”结构件,如图8所示。此外,由于该缝合技术引线针缝合角度可调,为结构件的增强和纱线分布提供了一定的灵活性,两根针提供了预制体不同方向的三维增强。同时,OSS缝合技术也作为一种优良的预制体连接技术使用。

图8 OSS缝合加强筋Fig.8 OSS stitching stiffener

2.3 ITA缝合技术

ITA缝合技术是目前已知4种单边缝合工艺中缝合速度最快的,由两根针携带两根缝纫线进行,两根针交替进入预制体中,并进行耦合的升降和旋转运动,第2针从第1针的线环中穿过,针沿着不对称的八字耦合曲线运动,基本线迹结构如图9所示。缝合过程按照以下步骤进行: (1)在缝合运动中机针1穿过下死点并在此过程中形成一个线环; (2)针2通过缝合运动在预制体上方向前移动,刺入织物中并穿过线环; (3)针2抓住线环后,针1移出织物; (4)针1再次以相反的角色刺入织物,穿过针2线环,以此达到线迹的互锁。每根针由一个扁平的导向齿轮驱动,针尖的耦合曲线为两根针的不同大小环的八字形。该技术的难点在于两根针的运动应通过补偿机制同步,补偿机制补偿因针齿轮不均匀运动而产生的惯性力。

图9 ITA缝合线迹示意图Fig.9 Schematic diagram of ITA stitching

ITA缝合技术原型机构如图10所示,两根缝合针进行八字形的推压和倾斜运动,起到交替成环的作用,最终的缝合线迹如图11所示。

图10 ITA缝合机构Fig.10 ITA stitching mechanism

图11 ITA缝合线迹Fig.11 ITA stitching

ITA双针双线链式缝合技术是由德国亚琛工业大学纺织技术研究所(ITA)开发的单面缝合工艺[24],因此该工艺通常称为ITA缝合。在亚琛工业大学齿轮技术和机械动力学研究所与ITA的合作下,目前正在进一步开发更高针迹速度和稳定性的单面ITA缝纫工艺。目前开发的第3代ITA缝合技术的进步在于安装空间和重量显著减少 (<13 kg),与上代相比,缝合速度提高了4倍。在使用涤纶缝线时可以达到1400针/min,并且具有出色的缝合外观和成型质量。Uwe等[25]的研究表明,与未缝合的层压板相比,ITA缝合实现的层间损伤容限提高了5倍以上。

倾斜的缝纫线 (与缝料平面呈大约45°)可以比垂直接缝更好地传递剪切应力。此外,高效的缝纫速度、较低的缝线消耗和优良线迹的一致性都是该缝合技术的优点所在。

2.4 盲缝技术

盲缝技术是一种不需要在材料底面留有任何自由空间的单边缝合工艺,其针迹是由弯曲的针和材料上侧的夹线器(也称为线圈捕捉器)共同作用完成的。

弯针携带缝线刺入或穿过预制体,在弯针出口处形成的线环由夹线器保持。弯针退出预制体后缝纫头向前移动一个针距,弯针再次刺入预制体并穿过该线环,夹线器松开该线环,弯针的返回运动形成新的线环,然后由夹线器抓住并保持住形成下一个针迹。缝纫方向既可以沿弯针插入方向进行,也可以垂直于弯针插入方向。当弯针向后移动时,线环是由缝纫线、缝纫材料和缝纫针之间的摩擦形成的。针的运动平面相对于缝合头移动平面倾斜,弯针处的接缝和夹线器处的线迹处于平行且相邻的位置,线迹如图12所示。

图12 盲缝线迹示意图Fig.12 Schematic diagram of blind stitching

为了利用这一优势制造增强预制体,KSL GmbH开发了一种无须支架即可完成这种线迹的技术[25],使用这项技术无须从两侧接触材料即可缝制额外的加强层。根据同样的原则,英国汉普郡国家航空航天公共有限公司和法国巴黎国家航空航天公司也沿用了这个预成型方法[26–28]。

由于该技术中的弯针不一定要穿透预制体材料,所以该技术非常适用于预制体的局部增强或预制体的一侧未留有自由空间的缝合环境。

3 国内复合材料预制体单边缝合技术的研究现状

国内复合材料预制体单边缝合技术的研究已经有10多年,包括预制体性能和技术理论研究,然而目前我国单边缝合技术的设备仍然处于试验阶段,与国际上拥有先进复合材料成型装备技术的国家相比,还有很大的提升空间。经过国内一些学者对国外技术的学习和自身不断地研究探索,我国在复合材料预制体单边缝合设备的研发上也取得了一定的成就。

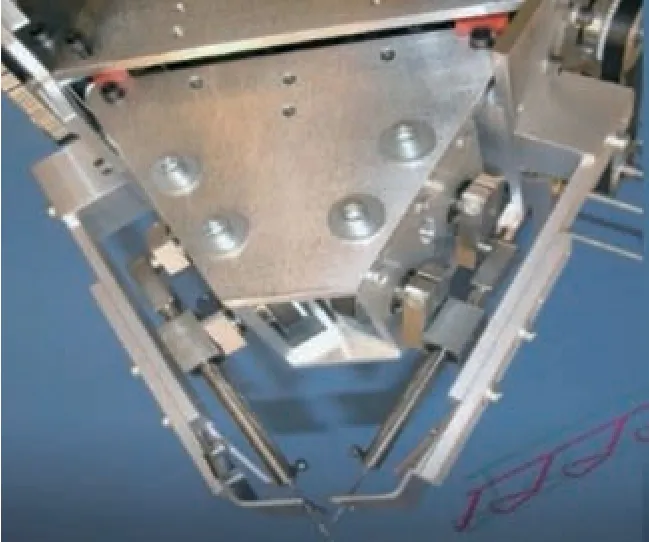

航空工业北京航空制造工程研究所率先从国外引进当时最新一代的复合材料专用缝合设备[29],可用于多种形式预制体的缝合,如图13所示。2008年,天津工业大学杨旭等[30–31]为解决异型缝合受空间限制的问题,应用曲柄滑块机构和凸轮机构设计了一种单面双针缝合机构。姜海珍等[32]开发出一种基于视觉的预制体缝合机器人视觉跟踪技术,实现了缝合机器人自动跟踪接缝和自动调整运动轨迹的智能化缝合功能。武汉理工大学丁锋等[33]设计出卧式机床式的单边缝合装置,其缝合头采用双凸轮式的单面双针缝合。2015年,天津工业大学姚福林等[34–35]采用矢量法建立了复合材料单边缝合设备各个结构的运动模型,并调试出能进行二维织物层间增强以及成型三维空间形状预制体的缝合设备,如图14所示。南京航空航天大学潘杰等[36]通过多轴联动控制,设计了凸轮机构和曲柄连杆机构缝合样机。武汉理工大学田会方等[37–38]结合单边缝合和双边缝合技术中的优点,提出了旋梭式单边双线缝合技术,并研究出变角度单边缝合设备中双针夹角为45°~60°时,装置能满足缝合需求。南京航空航天大学封桥桥等[39]针对非全厚度增强设计了单边弯针缝合设备,解决了复合材料预制体半厚度增强和较大曲率变化增强的大型预制体增强问题,该单边弯针缝合头如图15所示。天津工业大学Dong等[40]根据现有OSS缝合工艺存在丢钩的问题,设计了具有轨迹叠加功能的拨线机构 (图16),使线迹的稳定性更佳可靠。对于ITA缝合方式,国内还没有相关文献报道。

图13 国内第1台复合材料缝合设备[29]Fig.13 The first composite stitching equipment in China[29]

图14 单边缝合机械手系统[35]Fig.14 Manipulator system of one-sided stitching[35]

图15 单边弯针缝合头[39]Fig.15 One-sided curved needle stitching head[39]

图16 轨迹叠加功能的拨线机构[40]Fig.16 Threading mechanism with trajectory superimposing function[40]

4 展望

由于很难对所加工的产品进行认证,导致复合材料预制体单边缝合技术的发展受到一定限制,影响单边缝合技术的发展因素有: (1)缝合降低平面内的机械性能; (2)缝合参数对材料性能的影响未完全了解; (3)特定环境下会加速自身的退化,导致自身性能过早失效; (4)通过计算的方法无法准确预测强度和疲劳特征;(5)缝合复合材料的环境老化和耐久性尚未完全了解; (6)单边缝合设备处于开发阶段,技术封锁,设备昂贵。

虽然前人已进行了一定的研究,但尚未形成指导设计和实际生产的技术标准,因此加大对以上因素的研究将会更好地推动单边缝合技术的发展和应用。缝合过程的结果取决于设备的选择、被缝合材料的特征和缝纫参数 (缝纫密度、缝纫线、缝纫方式等)。为了获得良好的缝合质量,对单边缝合技术还需加强以下研究。

(1)开发适用于各种缝线的张力系统。

(2)提高产品的一致性,使缝线在织物中不会出现扭曲或方向错乱的问题。

(3)提高设备产品可靠性,使维修方便,满足产品的产业化生产。

(4)对于缝合技术本身而言,针的刺入可能导致特定的局部损伤,从而使平面内的机械性能降低 (如拉伸、剪切、压缩性能等),这主要取决于缝合技术本身和应用的参数。需优化缝合预制件(最大限度地提高损伤容限和减少平面内属性的降低),开发具有高生产率和一致性的预制件制造工艺和质量水平。

(5)缝合过程中缝线和被缝合材料的磨损在预期范围内,增强结构件性能发挥最大化。

(6)工艺参数 (针迹速度、线迹密度、线迹花样、线迹类型、线迹方法、针的类型、纱线张力、层压类型、机械参数等)与结构件性能的联系未能形成良好的统一,未来应通过不断地试验研究,建立准确的缝合参数对材料性能影响的数学模型,进一步确定能够指导设计和实际生产的工艺参数。