纳米碳复合材料在航空领域应用研究进展

赫晓东,彭庆宇,薛福华,赵 旭

(哈尔滨工业大学,哈尔滨 150080)

航空材料与航空技术的发展密切相关,是现代先进技术和工业发展的重要影响因素。随着科技的发展,现代航空技术对航空材料提出了更高的需求,包括结构轻量化、功能化、智能化等。材料的轻量化需求,是降低燃油消耗,降低航空排放,甚至极大提升战机性能的有力手段。对于雷达、火控和隐身等功能性的需求又要求材料应具备优异的光、电、热、磁等特性。除此之外,智能化响应材料同样也是现代航空工业的重要发展方向。区别于传统的金属材料,复合材料的应用可以很好地满足这些需求。在20世纪70年代,复合材料在民用飞机上的用量还只有1%~3%,如今,复合材料在波音787中的占比已达到50%,远超过铝所占的20%[1]。与铝合金相比,复合材料更轻、更强、更坚韧,能够更好地抵抗疲劳和腐蚀缺陷,而且复合材料的维护成本更低,疲劳寿命更长,热膨胀率更低,功能的设计性更高。

近年来,碳纳米管、石墨烯等因其突出的力学与功能特性引起了国内外研究者的广泛关注,为高性能复合材料的研发注入了新活力[2–3]。纳米碳材料因其高模、高强、高导电性和高导热性等多种优异特性成为复合材料的理想增强体。碳纳米管和石墨烯最显著的特点有两个:其一是高纵横比 (碳纳米管的长径比和石墨烯的横向尺寸与厚度比),使其成为一种新型的可弯曲增强材料,极大地扩展了应用领域;其二是比表面积大,这可以确保其与基体的大接触面积,增强界面效果。更重要的是,碳纳米管和石墨烯可以以多种形式存在,例如粉末[4]、长纤维/短切纤维[5]、薄膜[6]、阵列[7]或海绵[8]等,便于灵活地架构设计。复合材料技术可以最大程度地将纳米碳材料的优异微观性能在宏观尺度上表现出来,充分发挥复合材料和纳米技术的协同作用,制备出质量更轻,模量更高,同时兼具电磁屏蔽、隔热、力电耦合等功能特性的纳米碳复合材料。为此,本文从纳米碳增强轻质复合材料、纳米碳功能复合材料、纳米碳智能复合材料等方面进行综述,并对其在航空领域的应用进行了展望。

1 纳米碳增强结构复合材料的研究现状

结构材料主要用于飞机的结构零部件,如机身、机翼、传动轴和发动机等,主要用于承受各种载荷,包括由自身重量引起的静载荷和飞行中产生的各种动载荷[9]。在满足相同承载要求的前提下,材料的轻量化一直是航空业追逐的永恒主题。飞机重量的减轻可以有效地降低燃油消耗和排放,提升战机的性能。以碳纳米管、石墨烯为代表的纳米碳材料具有优异的力学特性,其作为增强体制备的纳米碳复合材料通常可以在保证轻质的前提下具备优秀的力学性能。在纳米碳增强结构复合材料的初始研究阶段,受限于合成和表征方法的不足,大部分工作集中于将纳米碳粉末直接分散在基体中作为增强体。然而,纳米碳材料通常会在表面能的作用下,在基体中出现 “团聚”,很难均匀地分散在基体中[10–11],这就极大地限制了纳米碳复合材料的最大性能的开发。近些年,研究者们通过对纳米碳在复合材料中的架构设计,在解决纳米碳“团聚”现象的关键问题上,取得了重大进展[12–14]。根据纳米碳架构设计的不同,可以分为3类。

第1类是层状堆叠结构[14–15]。将单壁碳纳米管薄膜作为薄片,通过“逐层组装”的方法制备树脂基纳米碳复合材料 (图1[14]),这种结构设计不仅可以显著降低单壁碳纳米管的团聚效应,而且可以实现较高的面内刚度,拉伸强度为40.97 MPa、杨氏模量为1.13 GPa,韧性达到3.11 MJ/m3,与纯环氧树脂相比分别提高了93.53%、59.15%和146.83%,这主要归因于碳纳米管薄膜内碳纳米管之间的高应力转移效率,与传统的碳纳米管均匀分散增强复合材料相比,这种叠层结构设计在使用较少量碳纳米管的情况下,可以获得更高的机械增强效果。

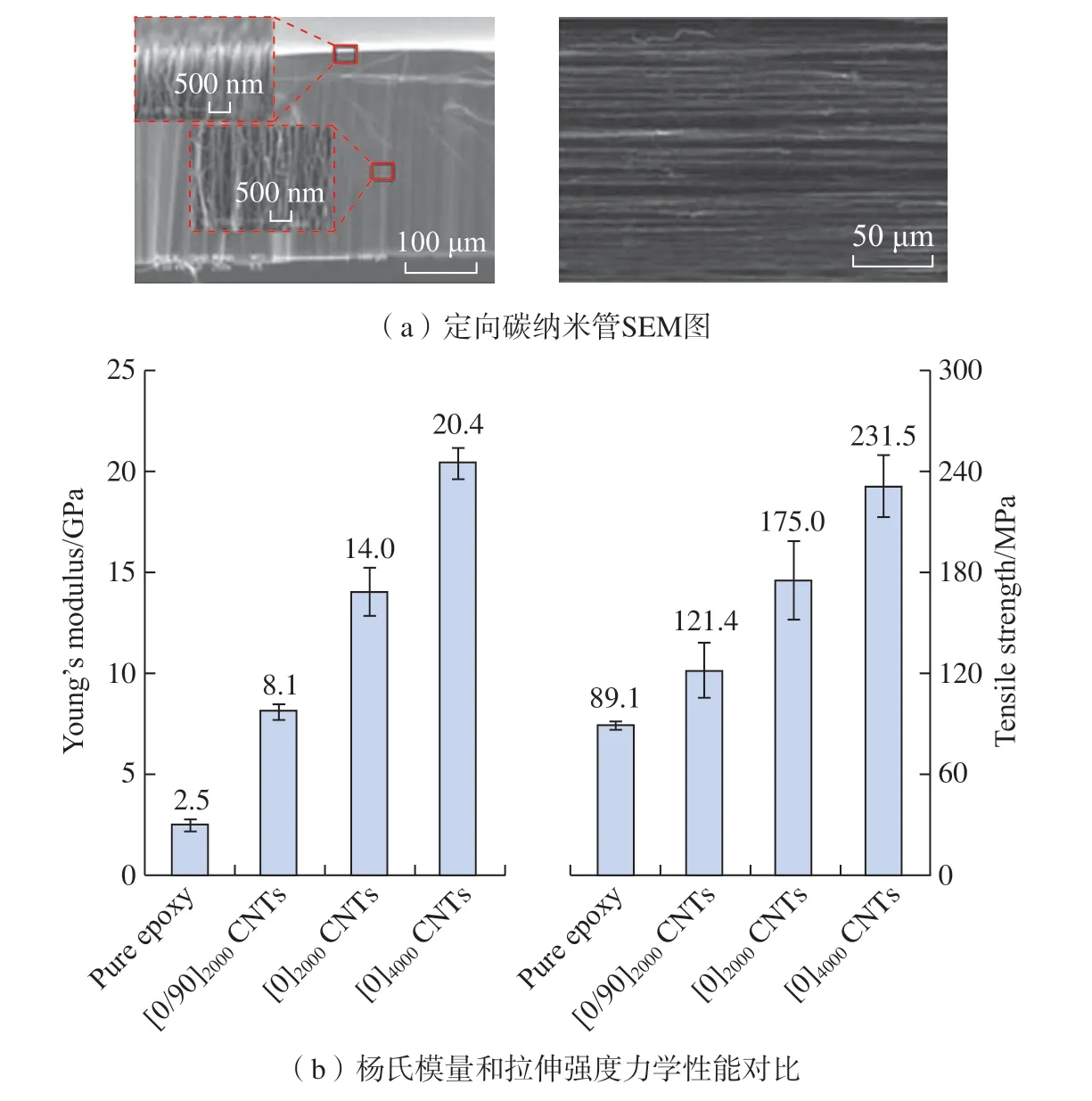

第2类是定向结构[16–17]。这种架构方式的主要优点是解决了增强体弯曲引起的载荷传递效率不足的问题,同时克服了由交互范德华力引起的纳米碳聚集问题,是构筑高强度复合材料的理想结构。定向结构的设计可以通过3种方式实现,首先是通过直接定向生长纳米碳宏观体,然后向其中浸润基体。Cheng等[13]在定向的碳纳米管中浸润环氧树脂(图2),在碳纳米管的作用下,复合材料的机械性能和电性能都得到了显著改善,所制备的碳纳米管体积百分数为16.5% 的复合材料,具有231.5 MPa的高拉伸强度和20.4 GPa的杨氏模量,与纯环氧树脂相比分别提高716%和160%,并且可以通过外场的作用,使纳米碳在基体中定向排布。通过对液体环境中石墨烯的两侧施加定向电场,石墨烯会定向排列形成沿着外场方向的链状结构[18],所得纳米复合材料表现出各向异性,在排列方向上显著提高了电导率和热导率,并且当纳米碳横向于裂纹生长方向排列时,断裂韧性显著提高。外加剪切力的物理作用同样可以实现纳米碳的定向设计。由于树脂基体良好的流动性,在注塑技术的帮助下,高流动引起的剪切力使碳纳米管的团聚体分解并使碳纳米管沿流动方向定向排布[19]。大量的理论工作对定向结构的增强机理进行分析,并加速了对具有定向碳纳米管复合材料的优化设计。Thostenson[20]提出的描述定向碳纳米管/聚合物复合材料的弹性模量的经典模型可以写成:

图2 定向碳纳米管的SEM图和复合材料的力学性能[13]Fig.2 SEM images of aligned carbon nanotubes and mechanical properties of composites[13]

式中,EC,ECNT和Em分别是定向的碳纳米管/聚合物复合材料、碳纳米管和基体的弹性模量;l、d和t分别是碳纳米管的长度、直径和壁厚;VCNT是碳纳米管的体积分数。该方程表明复合材料的弹性模量由碳纳米管的几何形状以及碳纳米管的体积分数等因素共同决定;纳米复合材料的弹性特性对碳纳米管直径特别敏感,这是因为与较小直径的碳纳米管相比,较大直径的碳纳米管显示出较低的有效模量并在复合材料中占据较大的体积分数。

第3类是网络结构。网络结构是纳米碳材料分布和取向的协同设计,可以在低碳纳米管含量的情况下在各个方向实现优异的机械性能,在制造具有各向同性机械性能的轻质复合材料方面表现出广阔的应用前景。网络的构建可以通过模板法[21]和自组装法[22]实现。Jia等[12]通过化学气相沉积法在镍泡沫模板上生长石墨烯三维网络,然后在石墨烯三维网络中灌注环氧树脂从而构筑纳米碳复合材料。在外界载荷下,石墨烯网络可以起到裂纹尖端钝化并阻止裂纹扩展的作用,这使得与纯环氧树脂相比,该纳米碳复合材料在提高了模量和强度的同时还具有 1.78 MPa·m1/2的优异断裂韧性。而在自组装法方面,北京大学Cui等[23]通过化学气相沉积法 (图3),将碳纳米管自组装成为碳纳米管三维网络 (碳纳米管海绵),密度可在5 ~ 25 mg/cm3的范围内受控调节,同时保持>99%的孔隙率。所制备的碳纳米管宏观体具备出色的压缩和恢复性能,体积收缩率高达90%,并且能够通过自由膨胀恢复大部分体积。

图3 碳纳米管网络的SEM图[23]Fig.3 SEM image of CNT network[23]

在实际应用方面,2017年5月NASA首次实现了碳纳米管复合材料以大结构件形态进行的飞行试验。NASA在前期的地面数据分析中,通过计算机建模证明采用碳纳米管复合材料制造火箭可使质量减小30%,并在空天试验中,将碳纳米管复合材料用于制备压力容器 (COPV)搭载探空火箭进行飞行试验,以测试结构件拉伸强度并将其与传统碳纤维/环氧树脂复合材料结构件进行对比,迈出了利用碳纳米管替代碳纤维制成复合材料结构部件的重要一步。在飞机制造领域,White等[24]证明了将波音747–400系列的传统铜电缆替换为碳纳米管电缆后,由于碳纳米管的轻质性,飞机的整体质量减轻6%,从而提高了燃油效率。这使得一架波音747–400在使用寿命期间的二氧化碳排放量会减少21 kt。

2 纳米碳复合材料在电磁屏蔽领域的研究现状

电磁辐射经常会干扰电子设备(如电子产品、雷达和无线通信设备等),导致设备运行异常。为保护电子元器件,延长航天器关键电子设备使用寿命,电磁屏蔽材料引起了研究人员越来越多的关注。材料屏蔽电磁波的能力与其固有的导电性有关,然而大多数聚合物是绝缘的,并不具备屏蔽电磁波的能力。因此,在聚合物中引入纳米碳填料是一种制备具有优秀电磁屏蔽性能复合材料的有效方法[25–26]。

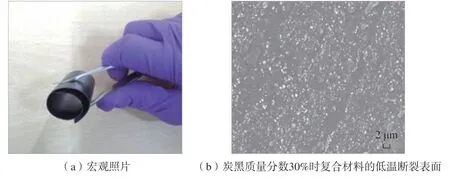

在众多导电填料中,炭黑因其实惠的价格被广泛用于制造电磁屏蔽纳米碳复合材料。在聚合物基体中加入一定量炭黑可以提高复合材料的导电性和电磁屏蔽性能。为了使材料获得优秀的导电性和电磁屏蔽性能,往往需要较高的填料负载量。这会导致填料的聚集而降低复合材料的机械性能。为了兼顾电磁屏蔽性能和低成本,将填料均匀分散在聚合物中是十分必要的。Ravindren等[27]制备了一种以不混溶的共混聚合物作为基体,以炭黑作为导电填料的复合材料 (图4),使用乙烯丙烯酸甲酯和乙烯辛烷共聚物作为共混聚合物,在复合材料中实现了双渗透现象。炭黑在不同聚合物中的选择性分布显著提高了复合材料的导电性和屏蔽性能 (31.4 dB)。碳纳米管具有高长径比和优异的导电性与机械性能,在电磁屏蔽领域具有广阔的应用前景[28]。Liu等[29]通过简单的物理混合工艺制备了由单壁碳纳米管和聚氨酯组成的电磁屏蔽复合材料。复合材料在X波段的电磁屏蔽性能为 16~17 dB。研究发现提升碳纳米管的含量可以提高材料的电磁屏蔽性能,但是碳纳米管的团聚也会增加材料制备的难度。Hu等[25]通过刮涂方法和冷冻干燥工艺制备了一种由强芳纶纳米纤维、碳纳米管和疏水性碳氟化合物树脂组成的多功能气凝胶薄膜 (图5),薄膜有较大的比表面积和优异的疏水性。高导电性使复合材料在X波段的电磁屏蔽效率达到54.4 dB。石墨烯纳米片作为一种二维材料具有优秀的电子传输性能[30]、良好的导电性和卓越的机械性能,在电磁屏蔽领域具有广泛应用。但是石墨烯容易在聚合物基体发生团聚现象影响复合材料的性能,为了克服这一缺点,一种有效的方法是对石墨烯纳米片进行改性。Hsiao等[31]通过自由基聚合方法,用甲基丙烯酸氨基乙酯对石墨烯纳米片进行改性并与水性聚氨酯混合,制备了具有高导电性和电磁屏蔽性能的柔性轻质复合材料。另一个重要的方法是创建分离结构,Yan等[32]通过高压固相压缩成型工艺制备了一种基于还原氧化石墨烯和聚苯乙烯的高性能 (45.1 dB)电磁屏蔽复合材料,其多面隔离结构有效抑制了还原氧化石墨烯在聚苯乙烯中的团聚情况。

图4 通过炭黑在聚合物中的选择性分布制备具有优异电磁干扰屏蔽效果的复合材料[27]Fig.4 Preparation of composites with excellent electromagnetic interference shielding effect by selective distribution of carbon black in polymers[27]

图5 多功能复合薄膜的制备示意图[25]Fig.5 Schematic diagram of preparation of multifunctional composite films[25]

为了满足航空航天对轻质电磁屏蔽材料的需求,三维纳米碳宏观体引起了科研人员的广泛关注[33–34]。泡沫/海绵/气凝胶等三维结构具有高孔隙率,不仅可以减轻材料的质量,还可以有效增强多重反射效果,使材料具有优秀的电磁屏蔽能力[35]。由于其机械性能很差,科研人员在三维结构中灌注环氧树脂、PDMS或其他聚合物来制备电磁屏蔽复合材料,这不仅提升了材料的机械性能还有效地避免纳米碳填料在基体中的团聚现象。

3 纳米碳复合材料在电磁隐身领域的研究现状

微波和射频通信系统的广泛应用 (移动电话、笔记本和航空或汽车领域用天线)和军事领域的电子战(雷达和卫星),使得空天中的电磁环境越发复杂。大剂量的电磁辐射对公众的健康以及军事行动的安全都有影响,所以包括纳米碳复合材料在内的各种类型的微波吸收材料研究受到世界各国的广泛关注。微波吸收材料 (MAM)主要分为3类:铁氧体、磁性金属和介电损耗材料[36]。航空领域对电磁隐身的需求,除了优异的吸波数值以及宽的有效吸波频段以外,轻量化是重要的评价指标,低厚度、轻质量、高效率、宽频段是航空用吸波材料的追求目标。和金属相比,以纳米碳复合材料为代表的介电损耗材料具有低密度、比表面积大、高载流子迁移率和高的导电性。通过组分含量和微观结构设计得到的纳米碳复合材料表现出优异的电磁隐身性能,而受到越来越多的关注。

纳米碳复合吸波材料的制备方法通常可以概括为:将制备得到的纳米碳或纳米碳复合填料封装在透波的基体 (石蜡、环氧树脂、聚酯、PVC、硅树脂等)中以形成纳米碳复合吸波材料。不同组分的比例以及微观形貌可以调节材料的电磁特性,创造出多样化的损失机制,改善阻抗匹配以实现高效的电磁波吸收。

现阶段纳米碳复合材料的研究热点主要是依靠铁氧体以及磁性金属掺杂以获得良好的电磁吸波性能,具体情况见表1。其中,Li等[41]详细研究了磁性粒子的微观形貌对纳米碳复合材料吸波性能的影响;Yue等[40]探讨了具有硅涂层的碳纳米管复合材料的吸波性能。可见对于纳米碳复合材料的研究已经不局限于简单的掺杂,对复合材料的微观结构和组分分布的研究成为新的热点。此外,通过同时设计复合材料的成分与结构得到的超材料可以实现超宽频带下的有效吸波[52–53],这也给传统的吸波材料设计提供了新的方向。这类超材料具有更宽的有效吸波频段,这得益于其在结构上的设计,可以更轻易地实现良好的阻抗匹配。除了上述的被动吸波材料外,也存在着主动吸波材料[54–55],这类材料从谐振电路的角度丰富了吸波材料的设计途径,但制备成本过高,有待于进一步的发展。

表1 纳米碳复合材料电磁吸波性能对比Table 1 Electromagnetic wave absorption properties of some earlier reported nano-carbon composites

4 纳米碳复合材料在隔热领域的研究现状

高超声速飞行器巡航时间可达3000 s左右,较长的连续工作时长产生的热量与飞行期间表面蒙皮与大气摩擦,使得表面温度急剧升高,局部温度甚至可能超过2000 ℃;同时,发动机工作过程中存在强烈的机械振动,需用高效的隔热、轻质、柔性减震的材料以保证飞行器主体结构的安全;另外,机体内部安装有电子设备以控制和监测发动机的运转情况,为了防止温度过高而引起内部仪器失效,需阻隔环境热量传递至电子设备内部。除此之外,为了飞行员能够有良好的工作环境,这些多种复杂的工况对隔热材料的性能提出了更为严苛的需求。

传统的绝热材料大多是利用改良后的聚合物材料,例如天然木材[56]、聚氨酯[57]、多孔芳族聚酰胺[58]、聚合物/黏土气凝胶[59]等,但高密度和较高的导热系数限制了传统绝热材料在隔热方面的应用。三维纳米碳宏观体不仅具有独特的纳米多孔结构,而且表现出更低的密度和导热系数,是理想的保温材料。然而纯纳米碳材料的单一性能无法满足飞行器多功能应用的需求,因此,研究者将纳米碳与其他功能性材料进行复合制备以适应新型航空飞行器的复杂工况。

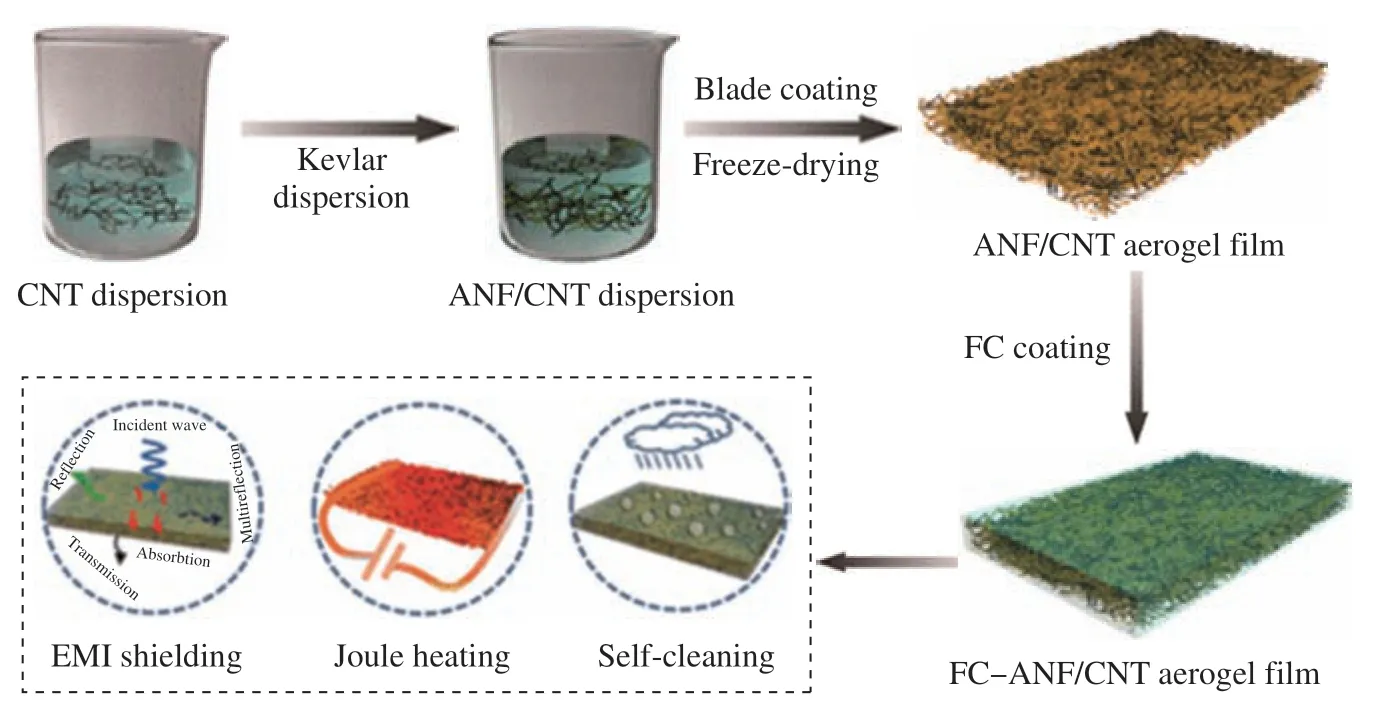

2021年, Xu等[60]引入壳聚糖和氧化石墨烯纳米粒子,采用定向凝固–碳化的方法制备出有序的蜂窝状M@C/CG气凝胶 (图6),表现出优异的保温隔热性能,同时具备高效的电热转换能力和较强的力学性能。Wang等[61]首次将石墨烯、纳米纤维素和聚乙烯醇3者相互混合,通过一步水热法制备出三元复合气凝胶,其导热率仅为0.045 W/(m·K),具有良好的热稳定性。Jia等[62]采用双螺杆挤出机对聚偏氟乙烯进行再造粒过程,继而将得到的聚偏氟乙烯颗粒浸泡在含有一定量导电炭黑和石墨烯的N,N–二甲基甲酰胺溶液中,通过相分离的方法将碳材料包覆的聚偏氟乙烯珠粘在一起,经水溶液置换得到微孔纳米碳基填料/聚偏氟乙烯复合材料,其热导率为0.055 W/(m·K),且该材料的电磁屏蔽效果达到50 dB。聚偏氟乙烯复合材料在轻质保温和电磁干扰屏蔽领域具有广阔的应用前景,为纳米碳复合材料的多功能应用提供了新的思路。

图6 M@C/CG气凝胶的制备过程示意图[60]Fig.6 Schematic diagram of the preparation process of M@C/CG aerogel[60]

另外,由三维互连微孔和中孔组成的碳纳米管宏观体在隔热领域中亦备受关注,Kim等[63]利用氧化石墨烯和羧基化的碳纳米管自组装成一个三维多孔骨架,其导热率为19.2 mW/(m·K)。2020年,Chen等[64]采用直接发泡的方法逐步膨胀碳纳米管薄膜,得到具有分层胞状结构的碳纳米管气凝胶 (图7),其导热率仅为16.5 mW/(m·K),同时具有良好的力学和阻燃性能。可见,碳纳米管气凝胶在保温领域具有很好的应用前景,为基于碳纳米管的纳米碳复合材料在保温、阻燃等方面的设计提供了一条便捷途径。

图7 胞状结构的碳纳米管气凝胶的SEM图[64]Fig.7 SEM images of CNT aerogel with cellular structure[64]

5 纳米碳复合材料在防/除冰一体化领域的研究现状

航空飞行器在潮湿且低温环境中工作时,极易出现结冰现象。结冰不但会影响飞行员视野和操作,还会导致飞行器的气动力布局发生改变,造成飞机升阻比下降,升力系数降低,危害飞行安全。美国民用航空气象原因统计显示由结冰引起的飞行事故占事故总量的13.07%,是事故原因中的第二大因素。如何避免飞行器上出现结冰现象也就成为了航空飞行器领域的热门研究课题,而防/除冰技术主要分为两大类,主动除冰和被动除冰。

目前飞行器上的除冰方式主要依赖于主动除冰,包括机械振动、电热、蒸汽加热、等离子激励等[65–66]。其中电热除冰装置因其能耗低、响应快、易控制、加热均匀且维修方便等优点,已成为目前最为常用的防/除冰装置,广泛运用于固定翼和旋翼飞机中。电热除冰系统主要包括3部分:电源系统、热源系统和控制系统。整个系统的工作原理是通过加热元件将电能转化为热能,通过加热的方式使冰的底面发生融化,降低冰与飞行器表面的结合强度,从而使冰在外力的作用下脱离飞行器表面达到除冰的效果。但是传统电热装置中的电加热元件多为金属材料,柔韧性差,且除冰效率有限。同时,由于金属加热元件属于线性加热,使得飞行器表面温度分布不均匀,冰融化后形成水,在空气阻力的作用下向后移动到低温区域会二次结冰。

被动除冰主要是通过提高材料的疏水性能实现的。对材料表面进行结构设计和化学处理均可以达到极佳的疏水效果。材料的疏水性对防冰性能的提升主要体现在:回弹过冷水滴,抑制空气中的水滴凝结,延缓结冰时间,延缓异质冰核的形成,减少表面雾霜的形成,防止水滴由 Cassie 状态转变为 Wenzel 状态,增加水滴滚落的概率,降低冰–固界面间黏附强度。通过设计制备具有特殊润湿性能的材料,降低冰在飞行器表面附着的概率,才能真正地做到防“冰”于未然。

纳米碳材料如石墨烯和碳纳米管,具有良好的导电性能,在通电情况下可以产生大量焦耳热,从而实现主动除冰;同时,纳米碳材料优异的疏水性能,也使其在被动除冰领域有着广泛的应用前景。将纳米碳材料组装成宏观体从而实现主动除冰与被动除冰相结合,则可以最大程度提高材料的除冰效率,实现防/除冰一体化。

通过对纳米碳宏观体进行表面化学处理和表面形貌设计是较为常见的制备高疏水性能的防/除冰材料的方法。Chen等[67]采用激光法直接制备了氟掺杂的石墨烯薄膜(F–LIG),比未掺杂的石墨烯薄膜具有更优秀的疏水性能 (图8)。F–LIG由于其优异的导电性能,在通电时可以产生大量的焦耳热。在施加14 V的电压时,F–LIG可以在5 min内达到200 ℃。同时,该薄膜的表面温度与输入的能量密度展现出线性关系,通过控制输入的电压和电流,即可精确控制薄膜的温度。Chu等[68]通过对石墨烯薄膜进行表面结构的设计,制备了具有褶皱结构的石墨烯薄膜 (图9(a)),并对薄膜进行化学处理,进一步提高了薄膜的疏水性能,通过接触角测量仪和高速摄像系统,研究了低温、高温条件下的动、静态润湿特性,结果表明,即使在外力的作用下,薄膜的接触角和滑动角也可以分别稳定在155°以上和5°以下,具有优异的疏水特性。

图8 具有高疏水性和通电发热性能的石墨烯薄膜[67]Fig.8 Graphene film with high hydrophobicity and electrical heating properties[67]

将纳米碳宏观体与树脂进行复合,可以制备出有一定力学性能的防/除冰材料。Bustillos等[69]制备了石墨烯海绵 (图9(b))并与PDMS进行复合,因为石墨烯海绵可以在树脂基体中有效形成导热和导电通路,在施加0.6 A的电流时,1 min内就可以将水加热至100 ℃,具有良好的电热性能;在0.21 W/m2的能量密度下, 40 s内就可以使表面温度提高30 ℃,具有优异的除冰性能;同时PDMS树脂中的Si-O骨架具有良好的疏水性能,可以进一步提高该复合材料的防冰性能。

图9 石墨烯基除冰复合材料Fig.9 Graphene based deicing composites

6 纳米碳复合材料在智能驱动领域的研究现状

智能驱动材料能够在外界刺激(电场、磁场、温度、光、湿度)下,改变自身的形状、刚度、位置和其他机械性能,对环境具有自适应性,被用于设计各种执行器包括软体机器人、柔性抓手、人工肌肉等[70–72]。其中,由纳米碳构筑的智能驱动复合材料具有驱动模式多样、轻量化、驱动力大、响应速度快等优点,在航空工程领域具有广泛的应用前景,包括变体飞行器、自适应机翼、智能蒙皮、振动噪声控制、航空发动机检测机器人等[73–74]。

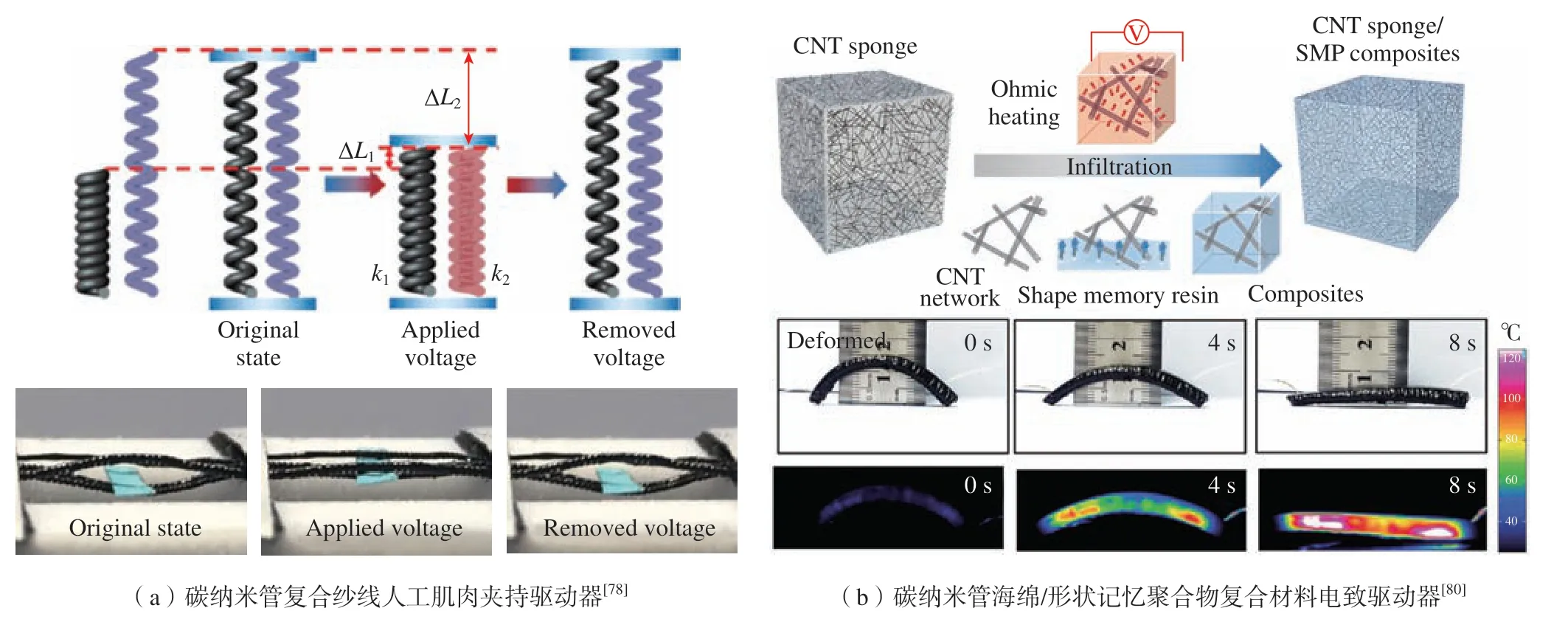

变体飞行器可根据不同的飞行环境改变自身外形的飞行姿态来达到飞行器在多种环境下的最优气动性能。自适应机翼是变体飞行器的核心部件,通过在机翼不同位置安装智能驱动器,利用大驱动力、高响应速度的驱动器带动整个机翼产生所需的变形,达到最优气动外形[75]。目前国内外研究的智能驱动材料主要有形状记忆合金、压电陶瓷材料、电致伸缩材料、电活性聚合物等[76]。其中形状记忆合金响应频率低,压电陶瓷材料质脆且应变小,电活性聚合物驱动力能级不够。在电致伸缩方面,由于纳米碳优异的孔隙率和良好的导电性,基于纳米碳的智能驱动复合材料已开发出高驱动力、快速响应、多种刺激方式的智能驱动器。Lee等[3]制备了一种加捻的碳纳米管纱线人工肌肉,实现了其在电、化学、热或光刺激下的快速响应,高能量密度,大行程的扭转和拉伸驱动。Song等[77]将热塑性聚氨酯 (PU)树脂与碳纳米管纱线结合制备了一种电致驱动器,通电情况下,碳纳米管的电热效应导致热塑性PU体积膨胀从而引发碳纳米管纱线的收缩和解捻,冷却后复合材料又能恢复到原长度。这种复合材料驱动器在 5 s内可以获得较大的拉伸行程 (≈13.8%),并抬起自身1905倍的重量。Xu等[78]通过在弹簧状碳纳米管纱内填充环氧树脂,基于焦耳热控制树脂模量的变化,提出了一种基于变刚度碳纳米管纱线复合材料的人工肌肉,这种新型纳米碳复合人工肌肉反应迅速,实现可控的可逆变形,可以在低电压下工作 (≤0.8 V),最大应变可达12%以上,产生比人体高20倍的输出力(图10(a))。由碳纳米管纱线与树脂复合制备的电致驱动器具有高驱动力、快响应、轻质高强等优势,有望应用于航空器结构形状的实时控制。

柔性智能蒙皮是实现自适应机翼大尺度、多自由度柔性变形的关键,不仅要具备传统刚性蒙皮的承载性能,同时要以小驱动力产生大变形。形状记忆聚合物是一种可通过热、光、电等条件刺激下产生往复变形的高分子材料,其在变形翼柔性蒙皮中具有广泛应用[79]。由于高分子材料本身较低的导热系数和缓慢的链运动速率,形状记忆聚合物响应速度缓慢,电致型形状记忆聚合物一般通过引入导电填料来实现快速响应。由纳米碳构成的海绵材料不仅具有良好的导电性,同时对复合材料有显著的力学增强效果,是一种开发电致型形状记忆聚合物的理想骨架。Peng等[80]将三维碳纳米管海绵与形状记忆聚合物进行复合,所得到的纳米碳复合材料在低电压下表现出快速响应和大驱动力。通过对纳米碳复合材料结构进行变刚度设计,构建了一个能够双向驱动的双层结构,并展示了其作为一种尺蠖型机器人的潜在应用(图10(b))。Guo等[81]以高度可拉伸的石墨烯气凝胶为模板,在其表面构筑形状记忆聚合物聚己内酯 (PCL)连续纳米层,其中,石墨烯纳米网络作为能量传递骨架,PCL纳米网络作为形变载体。这种纳米碳复合材料具有较低的密度 (10 mg/cm3),在电信号刺激下,响应时间仅为50 ms,响应速度达 (175 ± 40) mm/s,最大形变约100%。

图10 基于纳米碳复合材料的智能驱动器Fig.10 Smart actuators based on nano-carbon composites

7 纳米碳复合材料在传感领域的研究现状

航空领域中,飞行员良好的生理状态是保证高空作业高效率完成的重要保障。传感器作为飞行服中的核心器件能够实时监测飞行员如体温、血压、心率、呼吸、运动等重要生理信号。在各类传感器中,能够检测人体心率、压力、运动的力电传感器意义重大。高空中特殊的环境要求可穿戴传感器具有高灵敏、宽量程等特点,并且能够实时、准确、稳定地监测人体生理信号。纳米碳材料等新型纳米材料具有多种优良性能,通过将纳米碳材料构筑成不同尺度、维度的宏观体,可以针对特定生理信号进行精准监测。以纳米碳材料为敏感材料构筑特殊条件下的可穿戴力电传感器,具有穿戴舒适、成本低、易于集成化设计等独特的性能优势,在航空领域中具有良好的发展前景。

触觉输入差异是传感器工作过程中的关键特征,许多拉伸传感器在压力和应变作用下产生相似的电信号输出,这对于机械信号输入的区分极具挑战性。飞机行驶过程中由于海拔高度的变化,舱内气压会产生变化,从而干扰飞行员运动信号的监测。Oh等[82]将碳纳米管与PDMS共混制备了一种对压力不敏感的应变传感器,通过超声PDMS与水的混合物实现了内部多孔结构的构筑,因修饰后的碳纳米管不同位置具有不同的亲疏水性能,碳纳米管可以均匀附着在多孔PDMS表面,受压过程中由于闭孔的存在可以最小地改变碳纳米管网络构象,从而减小压力对于拉伸信号的影响。所制备的应变传感器具有较大的量程 (70%应变)、高灵敏度 (GF=56),在高达140 kPa的压力下可忽略电阻变化,这对于高性能触觉传感器的发展具有重要意义。Yang等[83]通过将石墨烯与Ti3C2Tx溶液混合后抽滤,制备了一种具有梯度石墨烯分布的拉伸传感器,由于拉伸过程中石墨烯与Ti3C2Tx敏感层强度不同,石墨烯层与弹性基底PDMS有良好的结合性能,导电薄膜发生次序断裂,扩大了传感量程(74.1%应变),提高了传感器的灵敏度 (GF=190.8,0~52.6%),并且具有良好的循环稳定性 (5000次)。

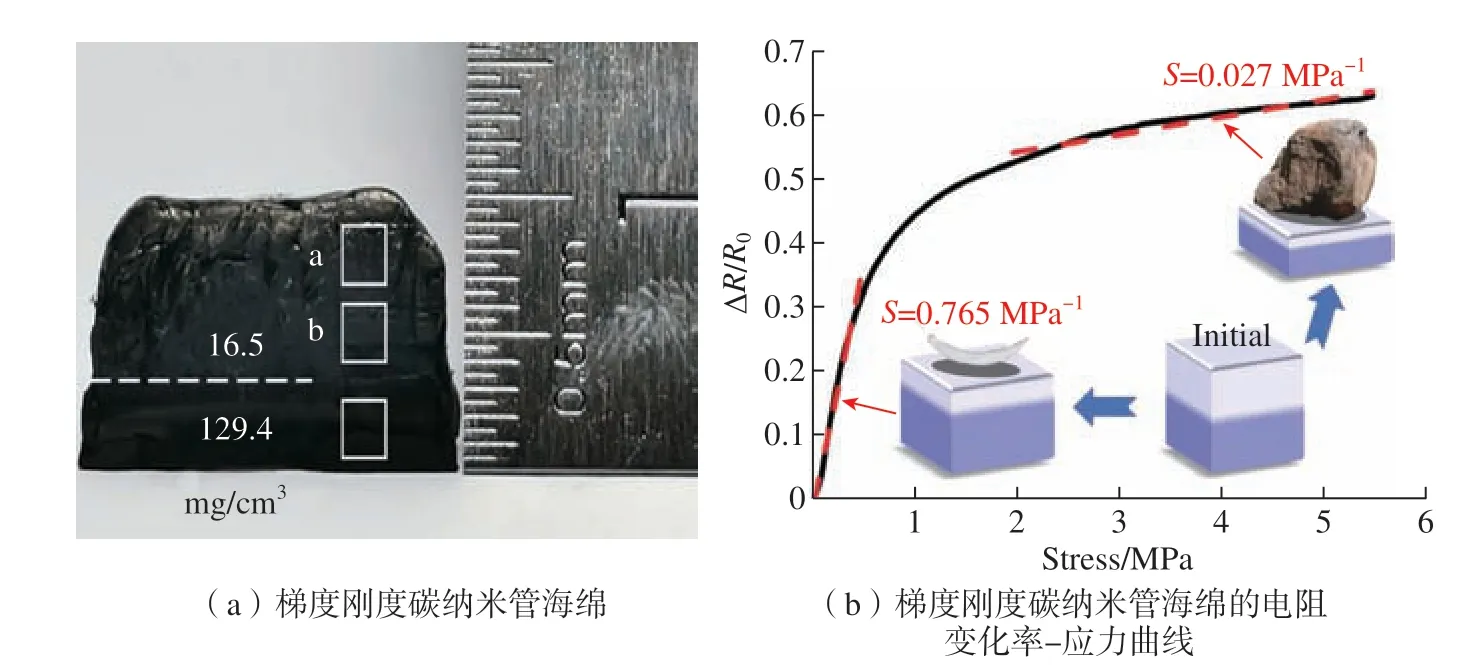

基于梯度结构设计,Xue等[84]通过顺序CVD法制备了一种梯度刚度碳纳米管海绵压力传感器以实现高灵敏、大范围测量压力信号 (图11),梯度刚度碳纳米管海绵上下层密度梯度跨度大,具有超过254倍的刚度变化。受力过程中海绵发生次序变形,即低刚度区首先发生变形,碳纳米管之间接触点增加产生电阻变化,随着应力的增大,高刚度区与低密度区海绵发生协同变形,由于高刚度区超高的模量,梯度刚度碳纳米管海绵具有极大的传感量程。梯度刚度碳纳米管海绵具有高灵敏度(0.765 MPa–1,在0.1~0.5 MPa量程范围内),宽量程(0.0022~5.47 MPa),超过2400次的循环稳定性。由于独特的梯度刚度结构,该海绵传感器可以抵抗冲击以保护传感器内侧人体免受外力伤害。Tao等[85]以纸为骨架浸渍氧化石墨烯溶液后还原制备了一种高灵敏压力传感器,由于还原氧化石墨烯与纸纤维的良好接触以及独特的多孔结构,所制备的压力传感器量程较大 (0~20 kPa),具有高灵敏度 (17.2 kPa–1),可检测呼吸、脉搏以及各种强烈运动,实现了高灵敏、宽量程和稳定性的兼顾。

图11 梯度刚度碳纳米管海绵压力传感器[84]Fig.11 Pressure sensor based on gradient stiffness carbon nanotube sponge[84]

8 结论

综上所述,纳米碳复合材料在结构和功能等多方面都具有传统金属材料不可比拟的优异性能。随着航空航天业的发展,质量更轻、刚性更高的材料只是满足飞机结构最基本的承载与定型要求,而将电磁屏蔽、隐身、隔热、除冰等功能特性与结构进行一体化制备已成为提升空天装备综合能力的关键所在。自修复和传感驱动一体化等智能化材料的应用成为提升我国航空材料水平,甚至突破部分航空技术壁垒的重要手段。尽管纳米碳复合材料的研究已经取得了诸多进展,仍有几个问题亟待解决。

(1)目前的纳米碳复合材料还无法充分发挥出纳米碳单体的优异性能,需要从两个方面进行改善:一是纳米碳单体和基体的界面结合方面,只有稳定且牢固的界面结合力才能将材料受到的外界刺激充分地传递到增强体纳米碳上;其二是纳米碳增强体之间相互的结合力,通过物理或者化学的方法将纳米碳之间牢牢地“焊接”起来,增加纳米碳增强体骨架的整体性能。

(2)目前的纳米碳骨架构筑缺乏针对不同工况下的可设计性。例如对于部分纳米碳气凝胶来说,其固有的松散和分离结构限制了大量导电填料的添加,导致性能不稳定。此外,对于单一类型的纳米碳增强复合材料来说,其性能往往会受到增强体的固有缺陷的限制,例如,亲疏水性和各向异性等,因此,将增强体架构进一步设计开发成新的复杂架构类型,如分层和梯度架构,结合两种或多种基本架构的特性,实现多种性能的优势互补,有望在未来得到广泛研究,并制造出具有非凡整体性能的复合材料。

(3)将材料的研发和信息化建设相结合,建立复合材料信息库,集成性能设计仿真、生产制造、无损检测监控、生命周期评估等诸多因素为一体的现代化材料开发应用平台。