碳化硼颗粒级配对硅反应结合碳化硼复合材料结构与性能的影响

夏乾, 孙是昊, 赵义亮, 张翠萍, 茹红强, 王伟, 岳新艳

碳化硼颗粒级配对硅反应结合碳化硼复合材料结构与性能的影响

夏乾, 孙是昊, 赵义亮, 张翠萍, 茹红强, 王伟, 岳新艳

(东北大学 材料科学与工程学院, 材料各向异性与织构教育部重点实验室, 沈阳 110819)

本研究探讨了碳化硼原料颗粒尺寸对反应结合碳化硼复合材料相组成、结构与性能的影响。研究结果表明:颗粒级配可以使粉体堆积更加密实, 有效提高压制坯体的体积密度, 最终降低复合材料中游离Si的含量; 加入粗颗粒可减缓B4C与Si的反应, 减少SiC相的生成; 当原料中粒径为3.5、14、28、45 μm的B4C粉体按质量比为1.5 : 4 : 1.5 : 3配比时, 所制备的复合材料维氏硬度、抗弯强度、断裂韧性和体积密度分别为(29±5) GPa、(320±32) MPa、(3.9±0.2) MPa·m1/2和2.51 g/cm3。在制备复合材料过程中减缓B4C与Si反应速度、减少游离Si的含量和缩小Si区域尺寸是其性能升高的主要原因。

反应结合碳化硼; 熔渗Si; 颗粒级配; 显微组织; 力学性能

碳化硼(B4C)陶瓷以其超高硬度、低密度、耐磨损、耐腐蚀和中子吸收性好等优点而被广泛应用于工业、军工、航空和核能等领域[1-6]。但碳化硼的共价键键能高、晶界扩散阻力大, 制备高致密度的烧结体十分困难。目前, 碳化硼陶瓷材料的烧结方法主要有无压烧结、热压/热等静压烧结和放电等离子烧结[7-15], 但这些烧结方法对设备的要求比较高, 能耗大, 并且难以制备形状复杂的产品。采用反应烧结法制备碳化硼复合材料则具有诸多优点, 如烧结温度低、烧结时间短、烧结前后制品无收缩等; 但反应烧结法制备的碳化硼复合材料含有大量残余硅, 导致材料性能下降。此外, 以B4C细粉为原料, 不仅成本较高, 并且与Si反应严重, 导致材料性能下降, 限制了该方法的应用与推广, 该方面的研究未见更详细的报道。因此, 本研究采用颗粒级配的方法, 在细B4C粉体中加入粗颗粒的B4C, 形成颗粒级配, 研究原料B4C颗粒级配配方对坯体密度和反应结合碳化硼(RBBC)复合材料的结构与性能的影响, 为制备高性能碳化硼复合材料提供理论依据。

1 实验方法

1.1 制备材料

采用六种不同粒径的B4C粉体和单质Si块为主要原料。六种B4C粉体的中位粒径分别为3.5、14、28、45、70和120 μm, 纯度为93%。以无水乙醇为介质, 采用机械搅拌法制备12组不同配方的颗粒级配粉体, 具体配方如表1所示。以聚乙烯醇水溶液为粘结剂对各组颗粒级配粉体进行造粒, 采用WE-10A型液压式万能试验机, 在200 MPa、保压10 s的条件下将造粒粉单向压制成坯体。采用自制的石墨真空炉, 在1500 ℃、真空度为200 Pa的条件下对坯体直接熔渗Si, 保温时间为30 min, 最终制得反应结合碳化硼复合材料。

1.2 表征与测试

采用振实密度仪测量颗粒级配粉体的振实密度;采用配有能谱仪(EDS)的扫描电子显微镜(SEM,JSM-7001F)研究复合材料的微观结构; 采用Smartlab(9)型X射线衍射仪(XRD)分析材料的相组成; 采用Image Pro Plus图像分析软件分析复合材料的相含量; 采用401MVD数显显微维氏硬度计测定材料的维氏硬度(载荷5 N, 带载停留10 s); 采用阿基米德排水法测定材料的体积密度和开口气孔率; 利用AG-Xplus 100 kN型电子万能试验机, 分别采用三点弯曲法和单边切口梁法测定材料的抗弯强度和断裂韧性(测量10个样品取其平均值)。

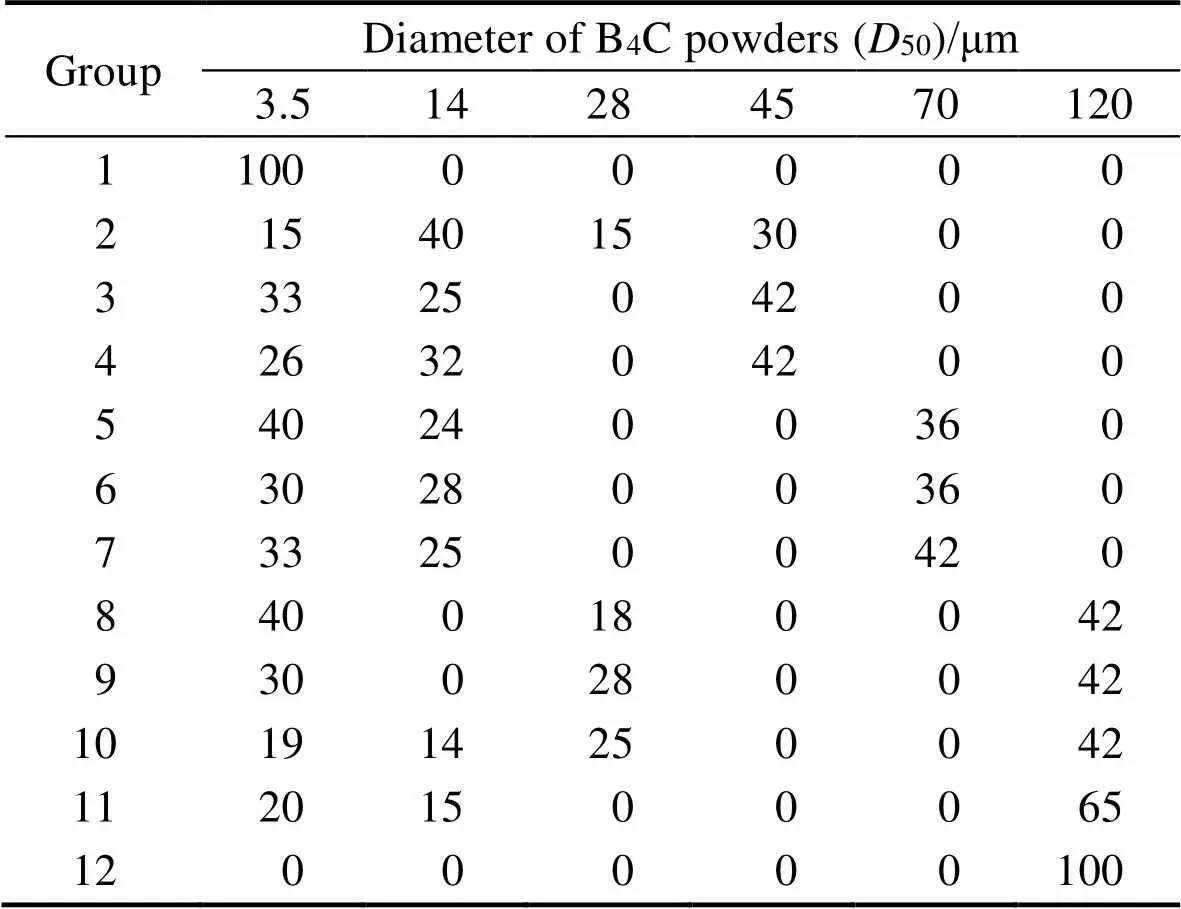

表1 B4C原料粉体的颗粒级配配方(%, 质量分数)

2 结果与讨论

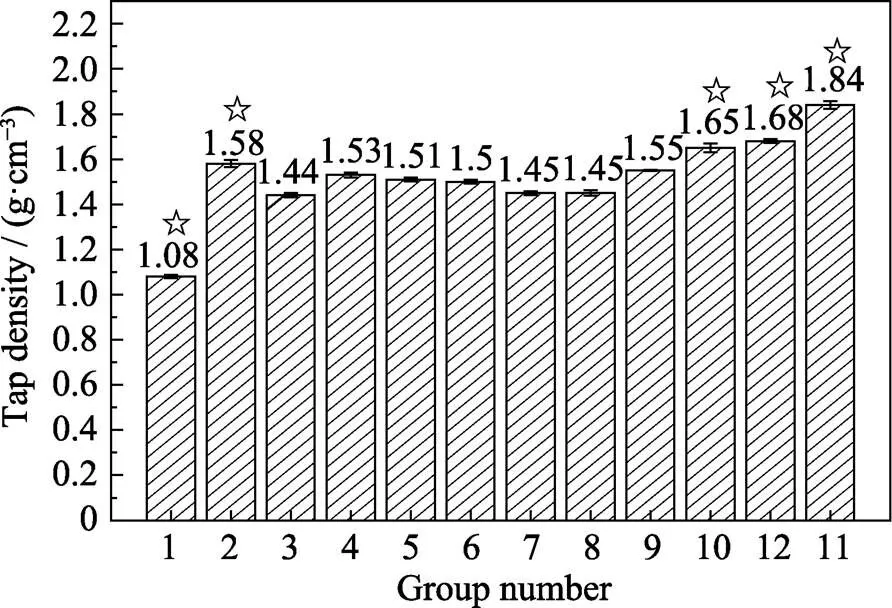

2.1 颗粒级配对粉体振实密度的影响

不同颗粒级配配方B4C原料粉体的振实密度如图1所示。颗粒级配的原料粉体振实密度最低为1.44 g/cm3(第3组), 最高为1.68 g/cm3(第11组), 较50=3.5 μm的单一粒径粉体(第1组), 其振实密度分别提高了33.3%和55.6%。此结果充分说明颗粒级配可以使粉体堆积更加密实。

图1 不同颗粒级配配方B4C粉体的振实密度

Groups chosen for further characterization

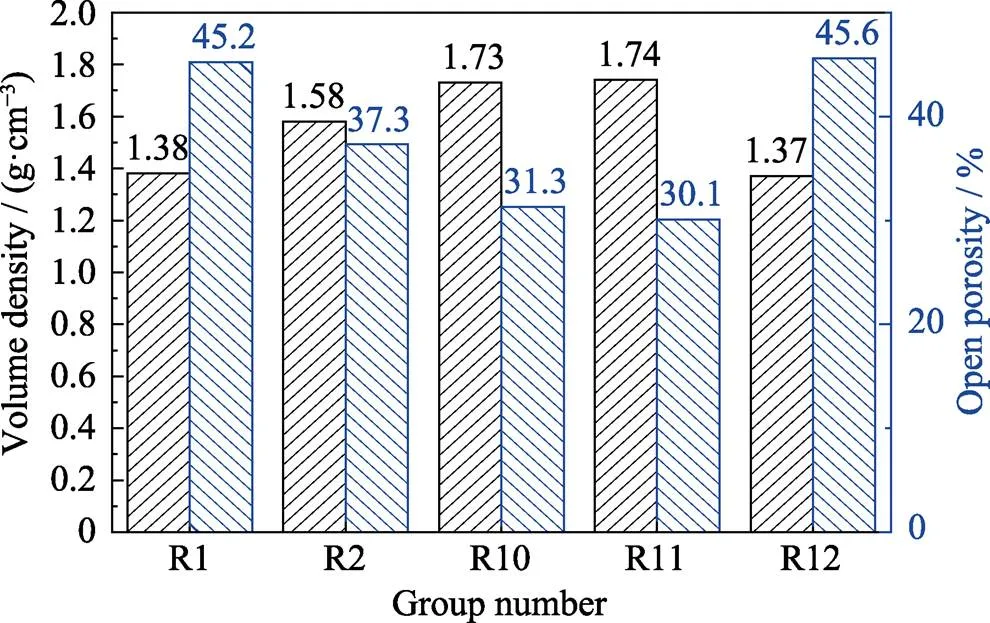

2.2 颗粒级配对坯体密度的影响

根据振实密度的实验结果, 优选第1、2、10、11、12五组粉体配方(其中第1组和第12组为单一粒径的对照组, 第2、10、11三组为颗粒级配粉体中振实密度最高的三组), 分别编号为R1、R2、R10、R11、R12, 对粉体进行压坯、渗Si烧结, 进一步探究原料颗粒尺寸对坯体密度和复合材料组织与性能的影响。不同级配配方坯体的体积密度和开口气孔率如图2所示。

由图2可以看出, 采用颗粒级配粉体所制备坯体的密度(R2、R10和R11)均高于采用单一粒径粉体所制备坯体的密度(R1、R12), 这是由于粉体形状不规则, 在压力作用下单一粒径的粉体易产生架桥效应[16], 粉体颗粒难以最密堆积, 导致采用单一粒径粉体所制备的坯体密度低于采用颗粒级配粉体所制备的坯体密度。

此外, 结合图1和图2可知, 对于颗粒级配的粉体(R2、R10和R11), 坯体的体积密度随着原料粉体振实密度的增大而增大。

2.3 颗粒级配对RBBC复合材料物相的影响

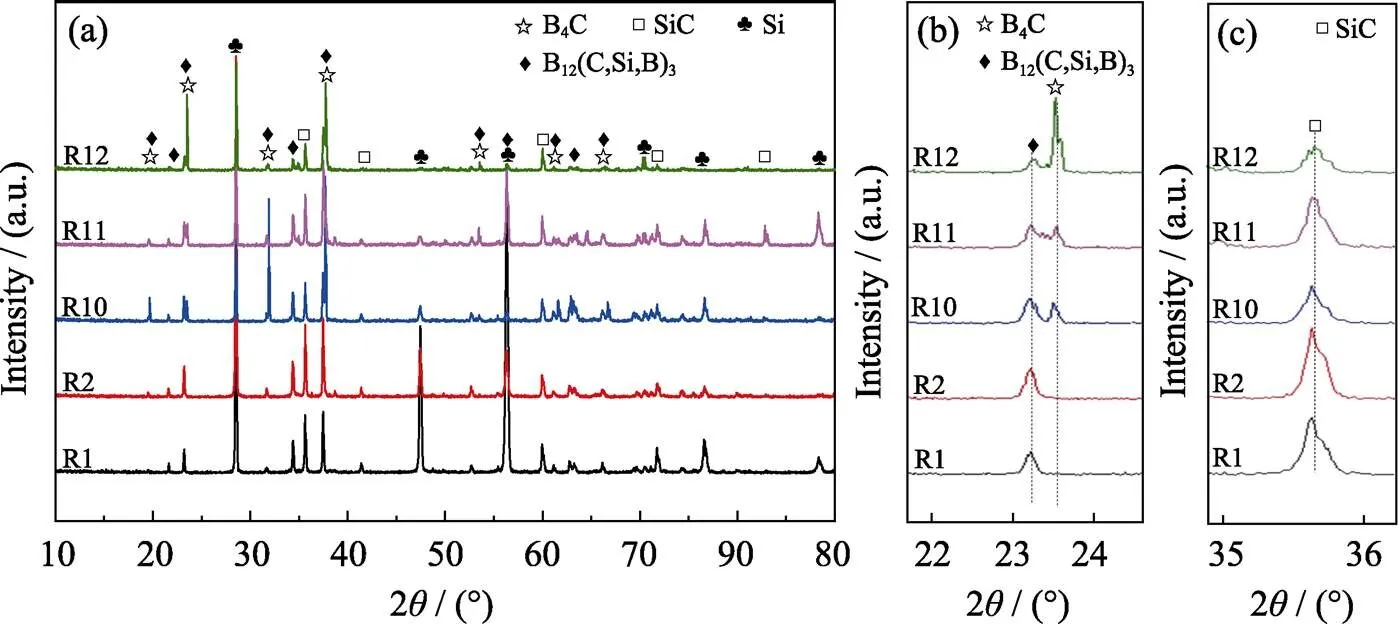

图3是不同级配配方RBBC复合材料的XRD图谱。以3.5 μm单一粒径B4C粉体为原料的R1组复合材料, 其相组成为B12(C,Si,B)3、SiC和Si, 复合材料中未检测到原料B4C的衍射峰(图3(b)), 说明在渗Si过程中, 原料B4C完全与Si反应转变为B12(C,Si,B)3相, 该反应如式(1)所示[17]:

图2 不同颗粒级配配方坯体的体积密度和开口气孔率

3B4C(s)+Si(l)→B12(C,Si,B)3(s)+SiC(s)(1)

原料中含有粗B4C粉体的R10、R11和R12三组复合材料中仍保留了部分原料B4C相(图3(b))。由图3(b)可知, 复合材料中B4C衍射峰的强度随原料粉体中粗颗粒粒径增大和含量增大而增强, 而SiC衍射峰的强度则呈现出相反的变化趋势(图3(c)), 表明原料B4C粒径越大, B4C与Si的反应消耗越少, 相应所生成SiC的量也越少。

2.4 颗粒级配对RBBC复合材料显微结构的影响

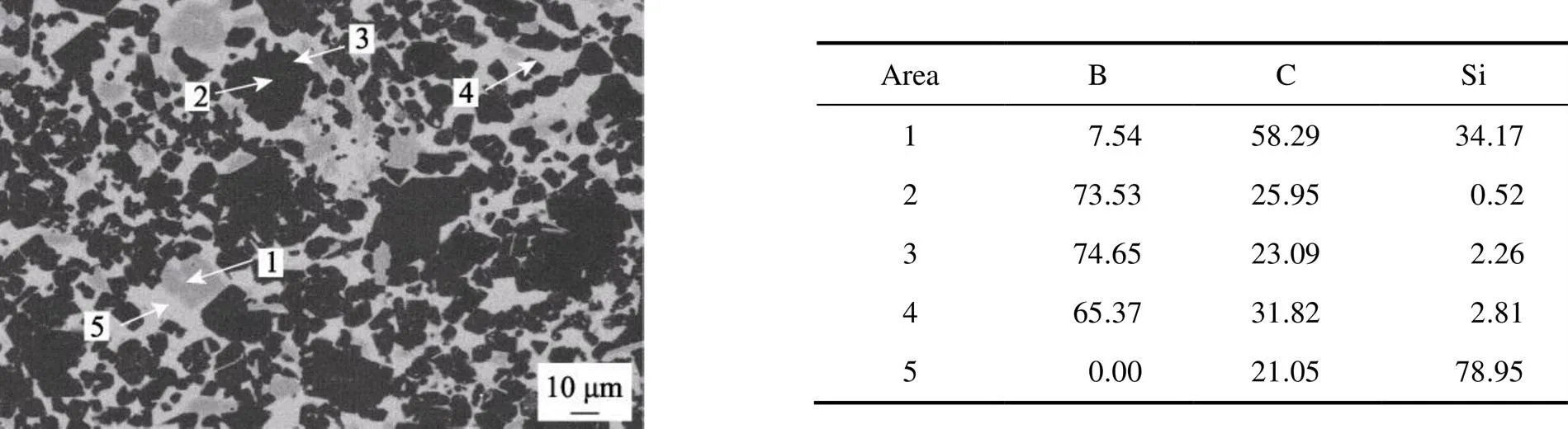

图4为R2组复合材料的SEM照片及不同区域的EDS成分分析结果。结合XRD分析结果可知, 图4中黑色区域(2、3、4)为B4C相和B12(C,Si,B)3相的混合区, 灰色区域(1)为SiC相, 白色区域(5)为以Si为主的Si-SiC混合区。

值得注意的是, 根据EDS分析结果可知, B4C小颗粒已完全转化为B12(C,Si,B)3三元相(点4); B4C大颗粒表层部分也转化为B12(C,Si,B)3相(点3), 而颗粒芯部仍为B4C相, 并未转变为三元相(点2), B4C大颗粒形成了核–壳结构。此外, 在R2组复合材料的XRD图谱中, 并未发现B4C相的衍射峰(图3(b)), 可能是因为该组材料中, B4C相的含量较低, 低于XRD可以检测的最低值。

B4C颗粒的核–壳结构由Hayun等[18]首次提出。该核–壳结构的形成主要基于以下两种不同的机理: (1)Hayun等[18]认为该结构的产生主要基于溶解–沉淀机理, 即在熔渗反应过程中, 部分B4C颗粒溶解于熔融Si中, 当熔融Si中B原子与C原子浓度达到饱和时, 在B4C颗粒表面析出富含Si与B的B12(C,Si,B)3壳层; (2)Wang等[19]在B4C颗粒的壳结构中发现存在-SiC, 他们认为B12(C,Si,B)3壳结构是由Si原子向B4C的晶格中扩散形成的。在冷却过程中, Si在B4C中的溶解度降低, 沉淀后形成了壳结构中的-SiC, 并沿特定的晶面分布。

图3 不同颗粒级配配方RBBC复合材料的XRD图谱

(a) XRD patterns of RBBC composites; (b) Diffraction peaks of B4C; (c) Diffraction peaks of SiC

图4 R2组复合材料的SEM照片及对应区域EDS成分分析(%, 原子分数)

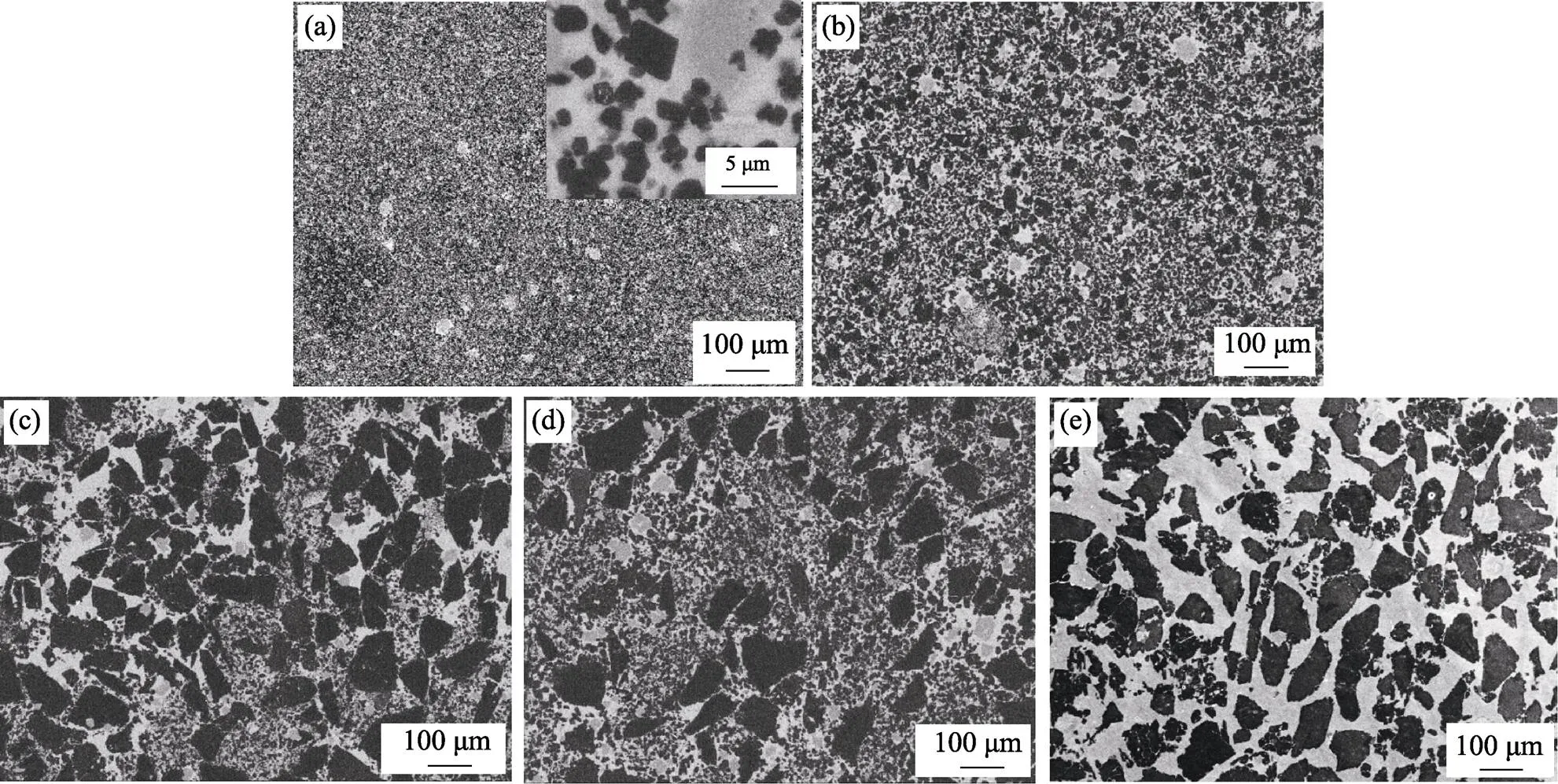

图5 不同颗粒级配配方RBBC复合材料的SEM照片

(a) R1; (b) R2; (c) R10; (d) R11; (e) R12

图5为不同级配配方RBBC复合材料的SEM背散射图像。对比图5(b~d)可知, R2组复合材料结构更均匀, 没有明显的大颗粒聚集或细颗粒团聚, 说明该组颗粒级配配方具有一定的优越性; 此外, 对比图5(d, e)可知, 进行颗粒级配的R11中未出现单一粒径的R12中大面积Si区域, 这是因为细颗粒B4C填充在大颗粒B4C所形成的孔隙中并均匀分散在Si区域内。由此可知, 颗粒级配能够缩小Si区域的尺寸, 使其分布更均匀。

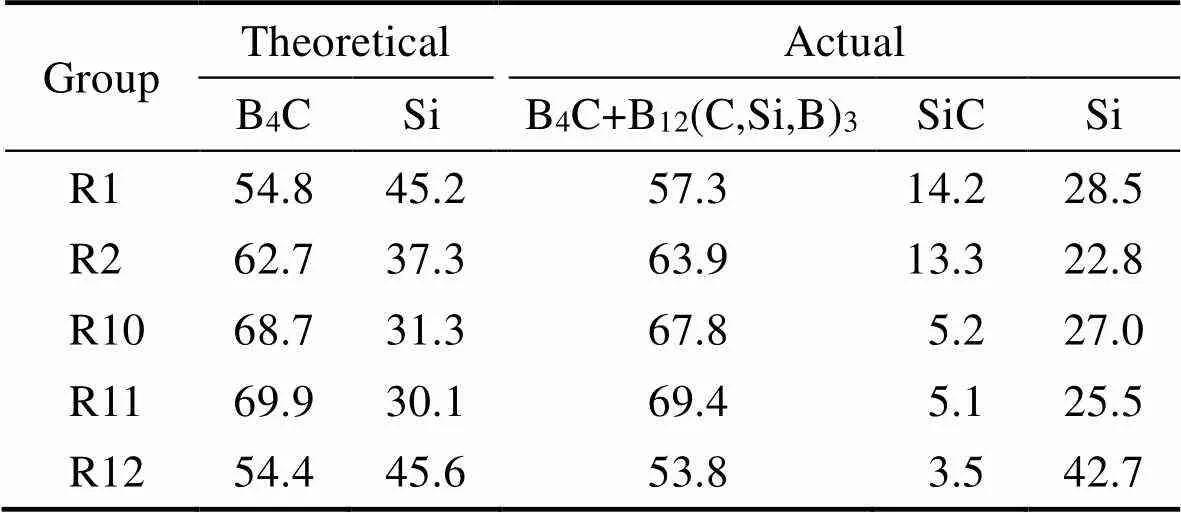

实验还对复合材料的相组成进行了定量分析。首先, 通过理论计算复合材料的相组成(假设B4C与Si未发生反应), 结果如表2所示, 并使用Image Pro Plus图像分析软件分析各组复合材料SEM照片的相组成, 结果见表2。结合图5与表2可以看出, 随原料粉体中粗颗粒B4C粒径增大和含量增加, 反应生成SiC的含量逐渐减小, 导致SiC衍射峰的强度随粗颗粒B4C粒径增大和含量增加呈现降低的趋势(图3(c))。此外, 从图5和表2中还可以看出, 颗粒级配的复合材料(R2、R10、R11)中游离Si的含量低于以单一粒径粉体为原料制备的复合材料(R1、R12)。

表2 不同颗粒级配配方RBBC复合材料的相组成(体积分数)

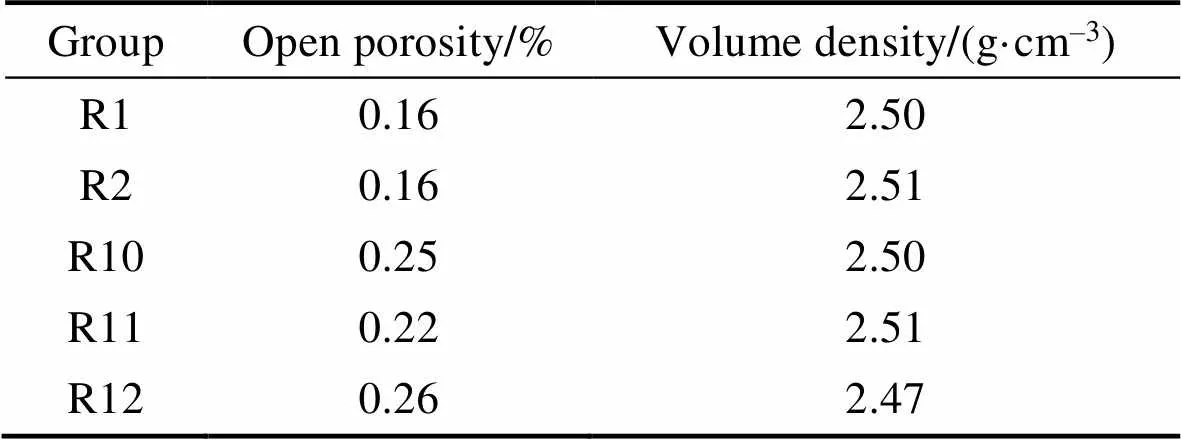

2.5 颗粒级配对RBBC复合材料致密度的影响

表3为不同级配配方RBBC复合材料的体积密度和开口气孔率。各组复合材料的开口气孔率均在0.3%以下, 复合材料均较致密。

此外, 结合表3与图2可知, R1组坯体密度与R12组相当, 但R1组复合材料的体积密度为2.50 g/cm3, 高于R12组复合材料的2.47 g/cm3(表3), 这是由于原料为细颗粒的R1组复合材料中B4C与Si反应生成的SiC要多于原料为粗颗粒的R12组复合材料 (图3(c)), 而SiC的密度(3.2 g/cm3)高于Si(2.3 g/cm3)和B4C(2.52 g/cm3), 从而使R1组复合材料的体积密度增大。这说明, 以粗颗粒B4C为原料可以减缓B4C与Si的反应, 减少反应生成SiC的量, 从而降低材料的体积密度。

表3 不同颗粒级配配方RBBC复合材料的开口气孔率和体积密度

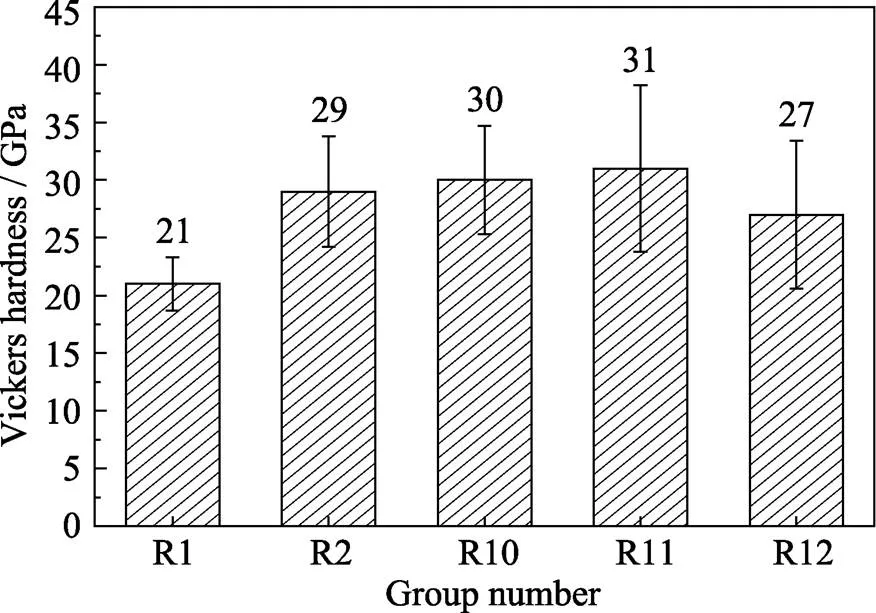

2.6 颗粒级配对RBBC复合材料力学性能的影响

2.6.1 RBBC复合材料的维氏硬度

不同级配配方RBBC复合材料的维氏硬度如图6所示。由图6可知, 颗粒级配配方对复合材料的维氏硬度有明显的影响, 随颗粒级配配方中大尺寸碳化硼颗粒含量的增加, 复合材料硬度呈现出先升高后降低的趋势, 这是由于影响复合材料硬度的因素主要有气孔率、颗粒尺寸和相组成。B4C颗粒级配是通过改变陶瓷复合材料的气孔率、颗粒尺寸和相组成来影响复合材料的硬度。

实验制备的RBBC复合材料均较致密, 其开口气孔率为0.16%~0.26%, 因此, RBBC复合材料的硬度主要受颗粒尺寸和相组成的影响。颗粒越细小, 材料中界面越多[20], 在硬度测试中, 同样面积的压痕下界面的总面积越大。然而在陶瓷材料中界面通常为薄弱带, 其抵抗变形的能力差, 因而晶粒越细小, 材料的硬度越小[21]。R1、R2、R10和R11中细颗粒B4C的含量逐渐减少(表1), 导致复合材料的硬度值逐渐升高。此外, R1、R2、R10和R11的坯体密度逐渐升高(如图2), 复合材料中B4C相的含量也依次升高(如表2), 而B4C的硬度高于SiC相和游离Si相[22](Si : 10 GPa, B4C : 35 GPa, SiC : 27~ 30 GPa), 因而材料的维氏硬度逐渐升高。而R12组材料坯体密度低、孔隙率高, 导致制备的复合材料中游离Si的含量高于颗粒级配的三组(表2), 导致该组复合材料硬度反而更低。

图6 不同颗粒级配配方RBBC复合材料的维氏硬度

由此可见, 通过颗粒级配可以提高复合材料中B4C相的含量, 降低游离Si的含量, 同时提高复合材料中大尺寸B4C颗粒的含量, 从而提高复合材料的维氏硬度。

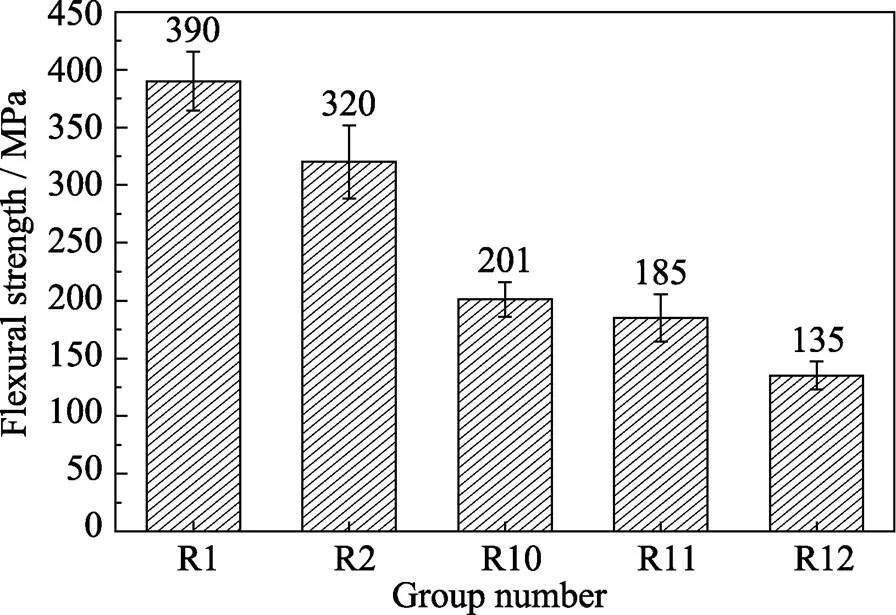

2.6.2 RBBC复合材料的抗弯强度

不同级配配方RBBC复合材料的抗弯强度如图7所示。复合材料的抗弯强度随着粗颗粒含量的增加而显著降低。

图7 不同颗粒级配配方RBBC复合材料的抗弯强度

影响陶瓷材料抗弯强度的主要因素有两个: 晶粒尺寸和气孔率。在本实验中, 5组RBBC复合材料的气孔率都在0.3%以下, 复合材料均较致密, 因而气孔率对材料抗弯强度的影响不明显。

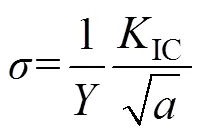

在RBBC复合材料中, 因各相热膨胀系数不匹配, 在冷却过程中产生的残余应力会导致复合材料的薄弱界面处出现微裂纹, 裂纹的尺寸与复合材料中晶粒尺寸相当[23]。材料的抗弯强度与材料中缺陷尺寸的关系如式(2)所示:

式中,IC为材料的断裂韧性;为材料的裂纹缺陷尺寸;为K-校准系数。

故随颗粒级配配方中粗颗粒尺寸增大和含量增加, 复合材料中碳化硼粗颗粒尺寸增大、含量增加, 游离Si区域的尺寸也更大, 产生的裂纹也越大, 从而降低复合材料的抗弯强度。

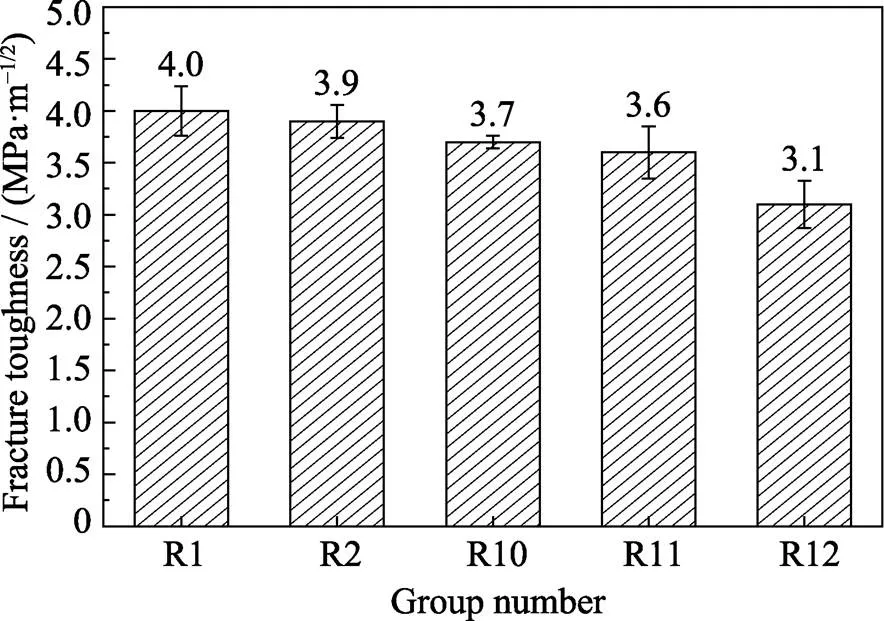

2.6.3 RBBC复合材料的断裂韧性

不同级配配方RBBC复合材料的断裂韧性如图8所示。RBBC复合材料的断裂韧性随原料中粗颗粒B4C的粒径增大和含量增加而降低。

图8 不同颗粒级配配方RBBC复合材料的断裂韧性

断裂韧性取决于单位面积的裂纹在增殖时所释放的应变能[21]。裂纹扩展时通常沿着晶界或相界等薄弱处, 穿过的晶粒数量由平均晶粒尺寸决定[24], 晶粒越细小, 裂纹扩展时穿过的晶粒数量越多, 断裂时裂纹扩展的路径越长, 所释放的应变能越大, 对应的断裂韧性就越高[3]。在RBBC复合材料中, B4C的平均晶粒尺寸越小, 游离Si区的平均尺寸也越小,相界面的面积则越大, 裂纹扩展路径越曲折, 因而断裂韧性越高。

3 结论

1)通过颗粒级配的方法可以使粉体堆积得更加密实, 避免架桥效应, 从而有效提高压制坯体的密度, 降低复合材料中游离Si的含量。颗粒级配坯体的密度均高于单一粒径坯体的密度。

2)以3.5 μm单一粒径B4C粉体为原料制备的RBBC复合材料, 其相组成为B12(C,Si,B)3、SiC和Si, 原料B4C完全与Si反应转变为B12(C,Si,B)3相; 原料中含有粗颗粒B4C的RBBC复合材料仍保留了部分原料B4C相。随原料中粗颗粒B4C粒径增大和含量增加,复合材料中生成SiC的含量减少;粗颗粒B4C的外部转变为B12(C,Si,B)3相,芯部仍为未反应的B4C相,形成核–壳结构。

3)随着原料中粗颗粒B4C粒径增大和含量增加, RBBC复合材料的抗弯强度和断裂韧性逐渐降低; 通过颗粒级配可以有效提高复合材料的维氏硬度。当原料中粒径为3.5、14、28和45 μm的B4C粉体按质量比为1.5∶4∶1.5∶3配比时, 制备的复合材料综合性能最佳, 其维氏硬度、抗弯强度、断裂韧性和体积密度分别为(29±5) GPa、(320±32) MPa、(3.9±0.2) MPa·m1/2和2.51 g/cm3。复合材料中B4C与Si反应减缓、游离Si含量减少及Si区尺寸缩小是其性能升高的主要原因。

[1] SONG Q, ZHANG Z H, HU Z Y,. Microstructure and mechanical properties of super-hard B4C ceramic fabricated by spark plasma sintering with (Ti3SiC2+Si) as sintering aid., 2019, 45(7): 8790–8797.

[2] MASHHADI M, TAHERI N E, SGLAVO V M. Pressureless sintering of boron carbide., 2010, 36(1): 151–159.

[3] ZHANG X, ZHANG Z, YANG S,. Preparation, microstructure and toughening mechanism of superhard ultrafine grained boron carbide ceramics with outstanding fracture toughness., 2018, 762: 125–132.

[4] CHEN M, YIN Z, YUAN J,Microstructure and properties of a graphene platelets toughened boron carbide composite ceramic by spark plasma sintering., 2018, 44(13): 15370–15377.

[5] LEE H, SPEYER R F. Pressureless sintering of boron carbide., 2003, 86(9): 1468–1473.

[6] DOMNICH V, REYNAUD S, HABER R A,. Boron carbide: structure, properties, and stability under stress., 2011, 94(11): 3605–3628.

[7] PEREVISLOV S N, SHCHERBAK P V, TOMKOVICH M V. High density boron carbide ceramics., 2018, 59(1): 32–36.

[8] MOSHTAGHIOUM B M, CUMBRERA-HERNANDEZ F L, GÓMEZ-GARCÍA D,. Effect of spark plasma sintering parameters on microstructure and room-temperature hardness and toughness of fine-grained boron carbide (B4C)., 2013, 33(2): 361–369.

[9] HAYUN S, PARIS V, DARIEL M P,. Static and dynamic mechanical properties of boron carbide processed by spark plasma sintering., 2009, 29(16): 3395–3400.

[10] MA L N, XIE K Y, TOKSOY M F,. The effect of Si on the microstructure and mechanical properties of spark plasma sintered boron carbide., 2017, 134: 274–278.

[11] WU J, BO N, FAN Z,. Effect of titanium diboride on the homogeneity of boron carbide ceramic by flash spark plasma sintering., 2018, 44(13): 15323–15330.

[12] ZHANG M, LI R, YUAN T,. Effect of low-melting-point sintering aid on densification mechanisms of boron carbide during spark plasma sintering., 2019, 163: 34–39.

[13] LIU Z T, DENG X G, LI J M,. Effects of B4C particle size on the microstructures and mechanical properties of hot-pressed B4C- TiB2composites., 2018, 44(17): 21415–21420.

[14] SWAB J J, PITTARI J J, GAMBLE W R. Uniaxial tensile strength and fracture analysis of a hot-pressed boron carbide., 2019,39(6): 1965–1973.

[15] ZHANG M, LI R, YUAN T,. Densification and properties of B4C-based ceramics with CrMnFeCoNi high entropy alloy as a sintering aid by spark plasma sintering., 2019, 343: 58–67.

[16] 阮建明, 黄培云. 粉末冶金原理. 北京: 机械工业出版社, 2012: 158.

[17] SUN M Y, BAI Y H, LI M X,.toughened two-phase B12(C,Si,B)3-SiC ceramics fabricatedliquid silicon infiltration., 2019, 102(4): 2094–2103.

[18] HAYUN S, FRAGE N, DARIEL M P. The morphology of ceramic phases in BC-SiC-Si infiltrated composites., 2006, 179(9): 2875–2879.

[19] WANG T, NI C, KARANDIKAR P. Microstructure characteristics of reaction-bonded B4C/SiC composite., 2016: 279–286

[20] WILHELM M, WERDENICH S, WRUSS W. Influence of resin content and compaction pressure on the mechanical properties of SiC-Si composites with sub-micron SiC microstructures., 2001, 21(7): 981–990.

[21] BARICK P, JANA D C, THIYAGARAJAN N. Effect of particle size on the mechanical properties of reaction bonded boron carbide ceramics., 2013, 39(1): 763–770.

[22] HAYUN S, WEIZMANN A, DARIEL M P,The effect of particle size distribution on the microstructure and the mechanical properties of boron carbide-based reaction-bonded composites., 2009, 6(4): 492–500.

[23] BARSOUM M W. Fundamentals of ceramics, 1st edition. New York: Mc. Grow-Hill Book Inc, 1997: 319–326.

[24] CHAKRABARTI O P, GHOSH S, MUKHERJEE J. Influence of grain size, free silicon content and temperature on the strength and toughness of reaction-bonded silicon carbide., 1994, 20: 283–286.

Effect of Boron Carbide Particle Size Distribution on the Microstructure and Properties of Reaction Bonded Boron Carbide Ceramic Composites by Silicon Infiltration

XIA Qian, SUN Shihao, ZHAO Yiliang, ZHANG Cuiping, RU Hongqiang, WANG Wei, YUE Xinyan

(Key Laboratory for Anisotropy and Texture of Materials of Ministry of Education, School of Materials Science and Engineering, Northeastern University, Shenyang 110819, China)

Effect of particle size of boron carbide raw material on the phase composition, microstructure and properties of reaction bonded boron carbide composites was investigated. It was found that particle gradation can make the powder packing more compact and effectively improve the volume density of green body, decreasing the content of free Si in the composites. Addition of coarse particles can reduce the reaction between B4C and Si, which can generate SiC phase. When the weight ratio of B4C powders with different particle sizes (3.5, 14, 28, 45 μm) is 1.5 : 4 : 1.5 : 3, the Vickers hardness, flexure strength, fracture toughness and volume density of the composites are (29±5) GPa, (320±32) MPa, (3.9±0.2) MPa·m1/2and 2.51g/cm3, respectively. The retard of reaction between B4C and Si, and the decrease of free Si content along with the shrinkage of size of Si zone in the composites, are the main reasons for the improvement of the composite mechanical properties.

reaction bonded boron carbide; Si infiltration; particle size distribution; microstructure; mechanical properties

1000-324X(2022)06-0636-07

10.15541/jim20210452

TB333

A

2021-07-15;

2021-08-19;

2021-09-27

辽宁省自然科学基金(2019-MS-126); 国家自然科学基金(51772048); 装备预先研究项目(41422010905, 41422010903); 国家重点研发计划(2017YFB0310300)

Natural Science Foundation of Liaoning Province (2019-MS-126); National Natural Science Foundation of China (51772048); Equipment Pre Research Project (41422010905, 41422010903); National Key R&D Program of China (2017YFB0310300)

夏乾(1995–), 男, 博士研究生. E-mail: 1910177@stu.neu.edu.cn

XIA Qian (1995–), male, PhD candidate. E-mail: 1910177@stu.neu.edu.cn

张翠萍, 讲师. E-mail: zhangcp@smm.neu.edu.cn; 茹红强, 教授. E-mail: ruhq@smm.neu.edu.cn

ZHANG Cuiping, lecturer. E-mail: zhangcp@smm.neu.edu.cn; RU Hongqiang, professor. E-mail: ruhq@smm.neu.edu.cn