脂肪酸甲酯合成脂肪腈工艺研究

刘顺翔 魏代军 苏永胜 杜青慧

1.丰益高分子材料(连云港)有限公司,江苏连云港,222000;2.科莱恩丰益脂肪胺(连云港)有限公司,江苏连云港,222000

脂肪腈是一种重要的腈类化合物,它们通常具有独特的化学结构和物理性质,在合成树脂、杀虫剂、胶黏剂和特种溶剂等化工领域中具有广泛应用[1]。此外,脂肪腈作为中间体,在脂肪伯胺、脂肪仲胺、脂肪叔胺的生产中发挥着重要作用。脂肪腈的工业生产,普遍工艺采用脂肪酸法,即以脂肪酸为原料与氨气反应,经高温脱水得到脂肪腈。但在高温条件下,脂肪酸对设备腐蚀较为严重,降低设备的使用寿命。

戚明珠等[2]公开了一种以脂肪醇为原料与氨气反应,在多种金属或氧化物催化条件下制备脂肪腈的专利方法。其中十二烷基醇转化率98.0%,十二烷基腈收率94.0%。脂肪醇作为脂肪酸甲酯的下游产品,原料成本更高,且转化率和收率相对偏低。贺泽常[3]以C22脂肪酸甲酯为原料,采用十二烷基苯磺酸盐或锌化物或锰酸盐为氨化催化剂,在270~350 ℃,反应12 h,反应转化率90%~98%,选择性达90%~97%。相比于酸法工艺,实验结果还有待提升。

随着生物柴油行业发展,脂肪酸甲酯作为一种清洁可再生的绿色能源,具有很多优点,拓展其作为燃料以外的应用领域是生产厂家急需深入开展的问题。充分利用脂肪酸甲酯,是建立环境友好型社会的必然要求,对经济的可持续发展、推进能源替代、减轻环境压力、控制城市大气污染等具有重要的战略意义 。脂肪酸甲酯相比于脂肪酸性质稳定,对设备腐蚀性小,反应生成的甲醇和水易排出。但脂肪酸甲酯相比于脂肪酸在与氨气的反应中,反应活性偏低,导致反应速率较慢,导致产品的收率偏低。本文通过对催化剂的筛选及工艺条件的优化,解决了脂肪酸甲酯氨化反应中反应活性低,反应速率慢的问题。

1 实验部分

1.1 试剂与仪器

C1618脂肪酸甲酯:PT.Wilmar Nabati Indonesia,含量>99%;氨气:南京特种气体股份有限公司99.5%);二氯甲烷、醋酸锌、氧化锌、氧化钙、甲醇钠:国药集团化学试剂有限公司AR。

气相色谱:Agilent 7890A;机械搅拌反应釜:容积250 ml,耐压10 MPa。

1.2 分析方法

脂肪腈含量检测:取少量待测样品,用滤膜过滤。取2~4滴滤液,用二氯甲烷稀释至1~2 ml,用气相色谱分析。

气相色谱条件:色谱柱Agilent HP-5(30 m×320 μm×0.25 μm);进样口温度320 ℃;检测器FID温度320 ℃;分流比50∶1;柱箱从初始150 °C保持0.5 min,以10 °C/min升温到250 °C保持1 min,然后以10 °C/min升温到320 °C保持20 min。

1.3 反应原理

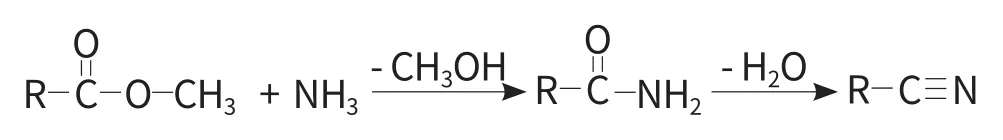

以脂肪酸甲酯为原料,经催化剂催化,在一定温度、压力条件下,与氨气发生氨化反应,反应首先生成脂肪酰胺和甲醇。脂肪酰胺进一步脱水,生成脂肪腈。反应方程式如图1所示。反应产生的水和甲醇,随氨气带出,至反应结束。

图1 脂肪酸甲酯制腈反应方程式

1.4 实验步骤

称取一定质量脂肪酸甲酯和催化剂,投入反应釜,安装设备并检查设备气密性。用氮气进行体系置换后,连续通入氨气。程序升温260~300 ℃,在1~5 bar条件下进行反应。定时取样检测反应情况,待脂肪酸甲酯转化率大于99%,停止反应。将反应得到的脂肪腈粗品进行减压蒸馏,即可得到脂肪腈产品。

2 结果与讨论

2.1 催化剂筛选

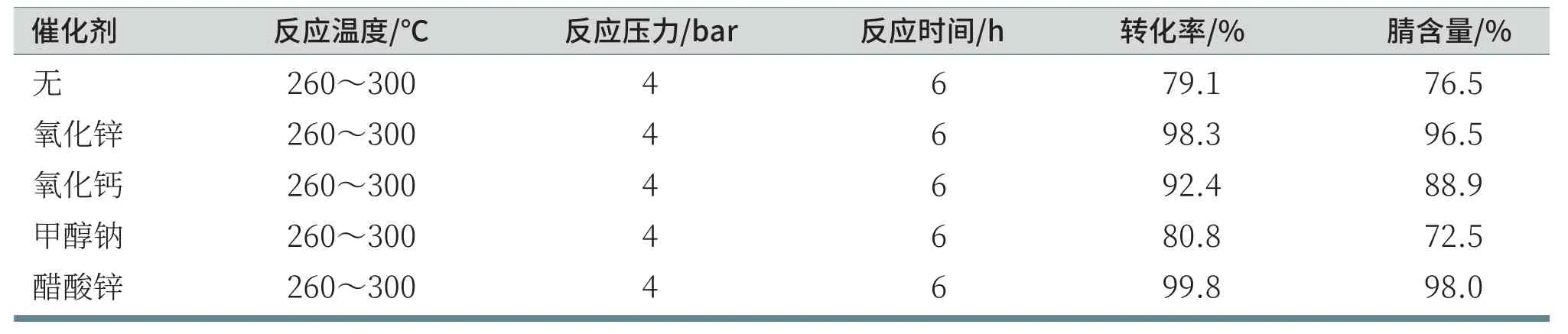

脂肪腈的合成,工业上成熟工艺是脂肪酸法,采用的催化剂主要是氧化锌和氧化铝,脂肪酸转化率和脂肪腈的选择性较高。脂肪酸甲酯法制备脂肪腈与脂肪酸法原理相似,包含氨解、脱水等过程。但脂肪酸甲酯法的研究报道较少,实验以酸法工艺常用催化剂作为对照参考,在相同实验条件下,单因素筛选不同类型催化剂对脂肪酸甲酯转化率和脂肪腈含量的影响,结果如表1所示。

表1 不同催化剂制腈实验结果

实验结果表明,无催化剂情况下,脂肪酸甲酯也可反应得到脂肪腈,只是反应的转化率和腈含量较低。其中,酸法工艺中用的氧化锌,在甲酯法中同样适用,脂肪酸甲酯的转化率和腈含量尚可。其中醋酸锌作为催化剂的表现最好,脂肪酸甲酯的转化率和腈含量最高。

2.2 催化剂用量

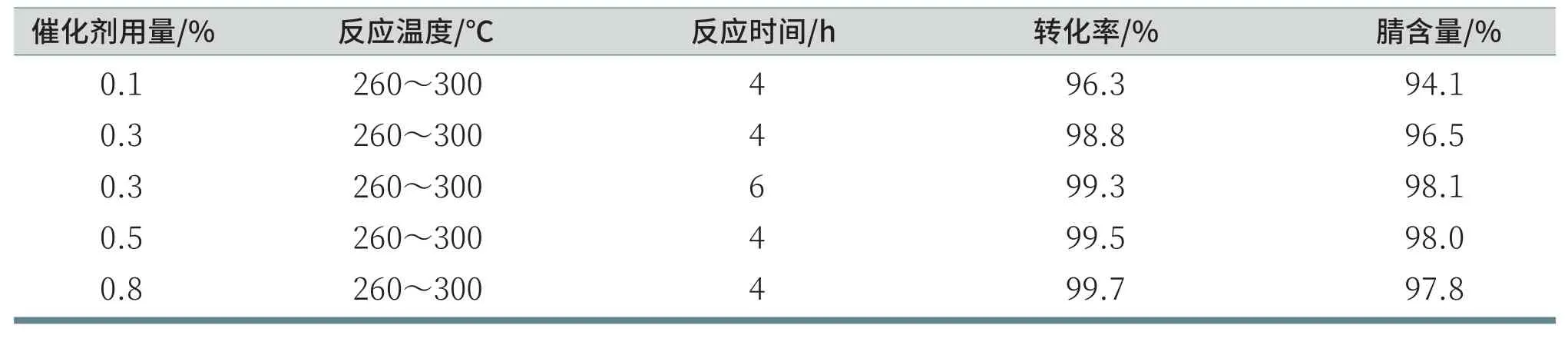

以醋酸锌作为甲酯法制腈催化剂,在相同实验条件下,对催化剂用量进行了单因素实验优化,实验结果如表2所示。

表2 不同催化剂用量制腈实验结果

实验结果表明,在相同实验条件下,随着催化剂用量的增加,脂肪酸甲酯的转化率逐渐增加。催化剂用量0.8%时,腈含量却有所降低,通过分析推测是反应产生的副产高沸物含量增加导致。所以催化剂用量优选0.3%~0.5%最佳。

2.3 反应温度

通过对反应原理的分析,脂肪酸甲酯的氨解和形成酰胺后的脱水,都需要在较高的温度下进行。低于260 ℃脂肪酸甲酯的氨化能力和脂肪酰胺的脱水能力太低,体系中存有较多脂肪酸甲酯和脂肪酰胺,如表3所示。高于310 ℃时,由于脂肪酸甲酯沸点相比于脂肪酸低,会出现有机物随气相带出现象,原料损失增加,产品收率降低。如原料脂肪酸中存在不饱和键,在高温下易聚合生成高沸物,同时也可能出现碳化现象,影响脂肪腈收率[5]。

表3 不同反应温度量制腈实验结果

实验结果表明,在260 ℃反应已经开始进行,随着温度的升高,甲酯和酰胺的含量大幅降低,腈含量提高。考虑反应的稳定性,采用阶段升温加热的方式,260 ℃计时反应1 h,升温至280 ℃反应1 h,升温至300 ℃,保持300 ℃持续反应至结束。即可满足反应持续脱甲醇和脱水的能力,又可降低能耗缩短反应时间。

2.4 反应压力

据反应原理分析,反应产生的甲醇和水需要及时排出体系,有利于反应的正向进行。所以反应压力尽可能低,可有利于甲醇和水的排出。但考虑到不同碳链长度脂肪酸甲酯的沸点不同,以十二酸甲酯为例,沸点为262 ℃。在300 ℃反应时,便需要增大压力。据实验总结,在反应压力4 bar条件下,可有效降低物料夹带的现象。随着碳链长度的增加,可适当降低反应压力至2 bar。所以,反应压力优选2~4 bar。

2.5 样品组分

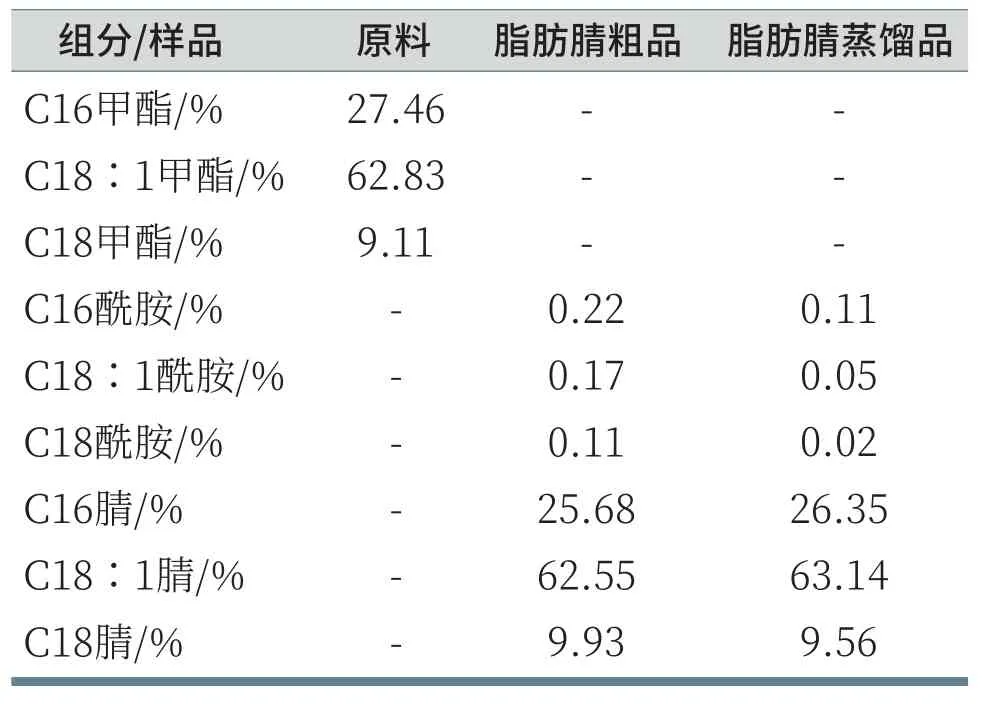

以脂肪酸甲酯为原料与氨气反应,在最优工艺条件下,得到脂肪腈粗品,经减压蒸馏提纯后便可得到脂肪腈蒸馏品。以1618 甲酯为例,各阶段样品检测结果如表4所示。

表4 不同样品组分检测结果

实验结果表明,脂肪酸甲酯法制备的脂肪腈,与原料碳链分布情况比较,无明显变化。得到的脂肪腈蒸馏品,品质较高,完全满足下游氢化制备脂肪胺的需要。

3 结论

脂肪酸甲酯作为一种清洁可再生的绿色能源,相比于脂肪酸性质稳定,对设备腐蚀性小,可与氨气反应制备脂肪腈。通过对催化剂和工艺条件的筛选优化,以醋酸锌作为催化剂,在0.3%~0.5%催化剂用量,程序升温260~300 ℃,2~4 bar反应条件下,反应4~6 h,可得到优质脂肪腈产品,该工艺路线脂肪酸甲酯的转化率可达99%,腈含量可达98%。甲酯法制备的脂肪腈可满足下游脂肪胺的制备要求。