悬臂离心泵断轴故障分析及解决方案

马翔仪 刘 杰

(1.浙江逸盛石化有限公司;2.中国石油天然气股份有限公司西北销售分公司)

某公司PTA装置中醋酸高压溶剂泵(G-607)为进口的单级、单吸、悬臂式离心泵,公司共有两套PTA装置,每套装置两台醋酸高压溶剂泵,一开一备。 主要用于将D-601醋酸溶剂回收塔所回收的高浓度(99.9%)醋酸分配给各下游用户。 该泵在运行时存在两种工况,当氧化工段进行过滤机碱洗时,需要加大醋酸溶剂的用量,比日常工况下的流量加大一倍,运行条件苛刻。该泵在PTA装置中极其重要,若发生故障检修不及时,将会引起装置母液系统不平衡,造成有机物夹带进入装置尾气系统,从而进入尾气膨胀机,导致整个装置停车,甚至存在爆炸的风险。 另外,由于该泵输送的介质为高浓度醋酸,每次检修都会带来环境污染,因此,有必要对该泵的断轴故障进行原因分析,并提出有效的改进措施,确保其长期稳定的运行。

1 设备现状

2005年装置正式投产,运行一年多,至2007年6月, 悬臂离心泵首次发生断轴事故, 经检修后,重新投运,随后断轴事故频繁发生,一直未能正常运行。 断轴的位置主要在轴头螺纹根部和叶轮安装轴肩处。

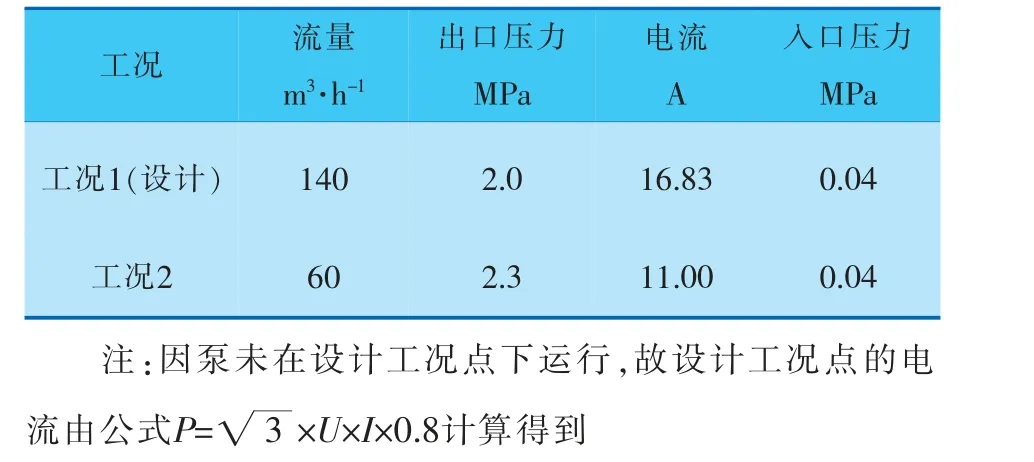

醋酸高压溶剂泵的主体材料为双相钢,蜗壳为2507,泵轴为2205。 泵的设计参数为:扬程H=197.8 m,流量Q=140 m3/h,额定转速2 950 r/min,叶轮直径392 mm,电机功率185 kW。 泵的现场操作条件见表1。

表1 泵的现场操作条件

2 断轴故障原因分析

2.1 泵轴直径的初步校核

悬臂离心泵发生轴断裂故障,首先应从泵轴的选材、结构上进行分析,排除设计轴径偏小的问题。

根据实际运行工况可知,该离心泵的流量Q=60 m3/h,扬程H=230 m,介质密度ρ=0.9883 kg/m3,该工况点对应的效率η=40%;计算可得消耗功率P消耗=167.28 kW; 而根据额定功率可以计算得到泵轴所传递的扭矩为541.5 N·m, 从而得到轴径d=39.9 mm, 实际泵轴叶轮安装处直径为46 mm,所以按照初步理论计算,泵轴的直径是足够的。

2.2 轴的强度校核

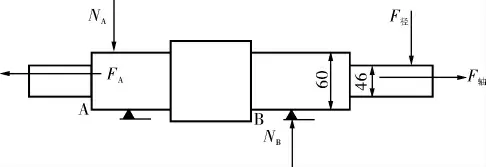

排除了设计轴径偏小的可能性后,从受力角度来校核轴的强度是否满足条件。 由轴的受力分析图(图1)可知,泵轴主要存在以下几个主要受力:

图1 轴的受力分析

a. 由于叶轮前后盖板不对称引起的轴向力F轴;

b. 由叶轮重力FG和叶轮外周压力分布不均匀引起的水力径向力F径;

c. 电机通过联轴器传递的扭矩Mn;

d. 轴承的支撑力NA、NB和轴向力FA,此FA与F轴大小相等,方向相反。

其中,NA、NB、FA对轴的强度校核无作用。

G-607泵轴后期大多是从安装叶轮的轴肩处断裂,断面处轴径为46 mm,选取此截面为计算截面来校核轴的强度。 需要关注的应力有:弯曲应力σw、拉应力σb、剪切应力τ。

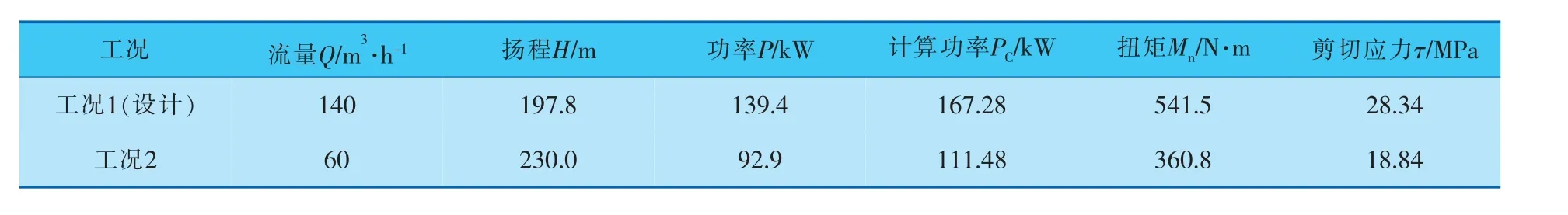

根据受力分析结果, 可计算出电机通过联轴器传递的扭矩Mn=9550×PC/n, 其中,PC=1.2P,P=ρgQH/1000η。 经计算,结合泵的性能曲线,可知泵在不同工况下的Mn(计算截面的扭矩)、τ的值(表2)。

表2 不同工况下泵的Mn、τ值

从表2可看出,泵轴的剪切应力τ随泵操作流量的增加而增加,但是即使是在工况1,大流量的的操作情况下, 直径46 mm的泵轴其抗剪切应力强度也是满足要求的,所以导致泵轴断裂的主要因素不是剪切应力。

该泵为单级、单吸、径流式叶轮,叶轮的轮毂上开有4个平衡孔,泵所受的轴向力为一定量,并不随操作流量的变化而变化;同时从泵轴断裂的故障现象判断,故障原因不在于轴向力。 如果轴向力过大,必然导致推力轴承过度受力,其滚道与滚动体应存在非正常磨损,甚至轴承应出现摩擦过热现象,但每次故障解体后,泵的推力轴承均完好无损。 因此,泵轴向力导致断轴故障的这一推测可以完全否定。

一般具有螺旋压水室的离心泵,其压水室结构是根据设计流量设计的,此刻液体在叶轮周围压水室中速度和压力是均匀且轴对称的,理论上互相抵消,不存在轴向力。 但是,当工作流量不在设计流量点处时, 压水室和叶轮的平衡被打破,破坏了压力的均匀、轴对称分布,产生了径向力。假设不考虑转子不平衡量而引起的离心力,则径向力F径主要由叶轮重力FG和叶轮外周压力分布不均匀引起的水力径向力F水组成。

泵轴所受的径向力与泵的操作流量成反比,与泵的扬程成正比,同样弯矩M径w、总弯矩M和弯曲应力σw均与泵的操作流量成反比,与泵的扬程成正比。 也就是说,弯曲应力σw随操作流量的降低而增加,随着扬程的增加而增加。 而目前,G1-607B,G2-607A这两台泵的操作流量均只有额定流量的一半不到,出口压力为2.3 MPa,这样必然会使泵轴弯曲应力σw大幅增加,导致2205泵轴的疲劳强度不够。

2.3 轴的断口分析

观察轴的断裂部位可知,起初大多断裂部位处于轴头安装叶轮螺母的螺纹根部,在加大了此处的直径后, 断裂部位转移到安装叶轮的轴肩处,轴肩与叶轮轮毂端面接触,起到轴向定位的作用,而其转角处易产生应力集中区域;有数次断裂部位处于叶轮安装键槽处,断口呈腐蚀剥落状;观察断口宏观形状可见,断面平齐,或有稍稍突起,基本与轴线垂直,无明显的塑性变形,说明是脆性断口。

2.4 故障原因综合评判

根据以上分析, 判断发生断轴故障的原因为:

a. 由于弯矩、扭矩的作用,轴表面应力最大,轴肩处由于断面形状变化存在应力集中现象,轴肩过渡退刀槽处较为薄弱的某点成为疲劳裂纹源,在叶轮的离心力作用下,裂纹逐渐扩大,使得受力面积减小,当受力面积小于最小承载截面积时,将发生瞬时脆断。

b. 由键槽处断口呈腐蚀剥落状可以推测,此处可能存在缝隙腐蚀。 缝隙腐蚀亦称间隙腐蚀,是腐蚀性介质中金属材料的缝隙和其他隐蔽部位经常发生的严重局部腐蚀之一。 当金属与金属之间或金属与非金属之间存在缝隙时,缝隙内外的氧浓度和电解质溶液组成常有差异,并且还伴有自催化作用。 由此形成活化-钝化电池或浓差电池后,更加剧阳极区(缝隙内部)的腐蚀。 而由于此悬臂离心泵的叶轮装配结构使得叶轮安装孔与泵轴之间有介质(99%醋酸)渗入,因此,此处容易出现严重的缝隙腐蚀,而且键槽又是扭矩的传递点,存在应力集中现象,一旦材料被腐蚀,必然首先出现损坏。

c. 转子不平衡是导致泵径向力加大的原因之一,因此转子的不平衡问题同样要引起重视。

泵转子不平衡的原因大致如下:

a. 由于泵轴头断裂,加大拆卸难度。 通常的拆卸方法是将叶轮及其断轴头一同放置在压床上,使用液压工具将断轴压出。 而由于断裂的轴通常产生一些金属颗粒存在于叶轮安装孔与轴颈的间隙之间,当将轴头大力压出时,存在于其中的金属颗粒必然会将叶轮内孔刮伤。 出现此现象后,通常是用锉刀对内孔进行修磨,这样必然会导致叶轮内孔失圆, 造成其与轴颈配合不均匀,同时产生转子的不平衡。

b. 叶轮口环的磨损。每次故障停车均是由泵轴断裂造成,由于泵高速运转,在泵轴断裂的一瞬间,因惯性的存在,叶轮脱离泵轴后仍有旋转的趋势,致使叶轮的口环和泵壳之间产生摩擦并导致口环严重磨损。 而通常的做法是将旧口环拆除,重新加工口环镶装,这样必然导致叶轮不平衡的存在。

3 改进措施

针对断轴故障的原因分析,提出以下改进措施:

a. 工艺改进。 由于负荷低,泵基本不在其设计工作点运行,工艺操作时可以打开回流旁通管路上的回流阀来调节流量,尽量让泵运行在额定工作点附近,减少径向力、弯矩和弯曲应力。

b. 加大轴头叶轮锁紧螺母处的螺纹直径,由原来的M24×3改为现在的M27×3。

c. 将轴头原退刀槽处改为圆角R=5 mm,使得轴阶梯变径处圆滑过渡,改善变径处的应力集中现象。

d. 转子安装前,首先检查叶轮内孔,如果内孔有磨损刮伤,则用磨床加工修复叶轮内孔(泵轴在此处的轴径必须根据叶轮内孔修复后的尺寸同时加大), 如果叶轮口环磨损必须更换新的口环,再做静平衡、装上轴,锁紧叶轮螺母,整个转子做动平衡,减少叶轮的动不平衡重对泵轴径向力、弯矩的影响。

e. 避免缝隙腐蚀,在叶轮锁紧螺母处、叶轮背面和泵轴接触处增加密封垫片,彻底阻隔介质与泵轴。

4 结束语

醋酸高压溶剂泵作为在PTA装置中的重要设备,其稳定运行对整个装置来说至关重要,由于装置特性,导致该泵工况条件比较复杂,对泵的结构、检修等要求均比较高。 笔者针对该悬臂离心泵断轴事故频发的现象,经分析并实施改进措施,改善泵的运行条件,在设计时,加大泵轴结构关键部位的尺寸,倒角圆滑过渡;同时,每次检修时, 设备检修人员注意各处配合尺寸的检查,尤其是叶轮内孔的修复,经过各方的努力,大幅延长了泵轴的使用寿命。