异径三通管热-流-固耦合分析及其结构优化

段成红 吴港本 罗翔鹏 王 波

(北京化工大学机电工程学院)

压力管道是具有一定爆炸危险的特种承压设备, 三通管在当今管道运输行业中非常常见,在压力管道中起分支作用,是流体管道输送中不可或缺的一部分,广泛应用于石油、化工及机械等行业中[1~4]。 因工艺的要求,需在管路系统上设置异径三通,与直管相比,异径三通的形状更加复杂。 由于变径等几何不连续或开孔等原因,造成了很大的应力集中,因此对异径三通管进行应力分析十分有必要。

近年来,多位学者对三通管进行有限元模拟和实验研究。 许颖恒等利用ANSYS 对三通管内流体进行数值模拟,得到管内流体压力分布云图和速度矢量图[5]。 Sang Z F 等通过有限元模拟与实验相比较的方法,确定了T 形管在内压作用下的极限载荷[6]。刘丰怀等利用ANSYS 有限元分析软件对生物燃料锅炉中无加强型式等径焊接三通在承受内压情况下的应力进行计算和分析,得到不同焊缝补强高度情况下该三通模型的应力分布规律[7]。

过去在对三通管进行应力分析时仅考虑受内压作用的情况,没有考虑温度场的影响[7~10]。 而异径三通管在服役时既受到管内流场的冲击还受到流场的摩擦作用,并且经常还会有不同的温度场作用于管材,流场的这种冲击、摩擦力和温度场的作用都会使三通管发生一定的变形,从而改变其力学性能,因而应力分析时仅考虑内压作用是不够的。 文献[1,3,11,12]的研究表明,温度场对于三通管的力学性能影响是极大的。

笔者利用有限元软件ANSYS Workbench 对异径三通管进行了热-流-固耦合分析,得到了三通管内流体速度、温度分布云图和三通管应力分布云图,并在此基础上运用响应面优化的方法对应力最大处进行了结构优化。

1 异径三通管有限元分析

1.1 几何模型建立与网格划分

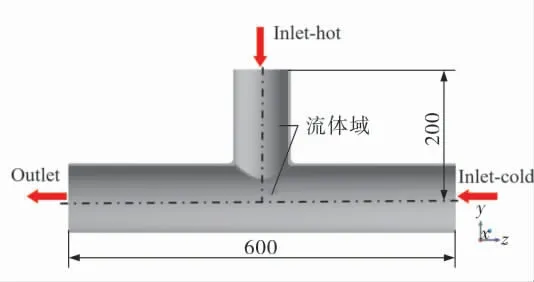

笔者所分析的三通管由一根φ108 mm×4 mm 的主管与一根φ89 mm×4 mm 的支管正交形成。 利用ANSYS Workbench 软件中的Design-Modeler 模块进行参数建模, 以便后续对模型进行优化时做相应的调整。 由于异径三通的结构和载荷具有对称性,因此只需建立1/2 几何模型。选取部分主管和支管,其所取长度均符合圣维南定理[4],异径三通管几何模型如图1 所示。

图1 异径三通管几何模型

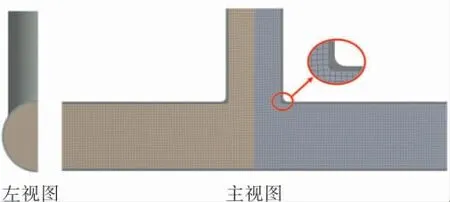

由于六面体单元计算精度高[6],且数量少,收敛速度快,笔者采用六面体网格对三通管和流体域进行网格划分(图2)。划分完成以后,该三通结构的网格节点数为2 575 678,单元数量为572 036。

图2 异径三通管网格划分

1.2 流场与温度场分析

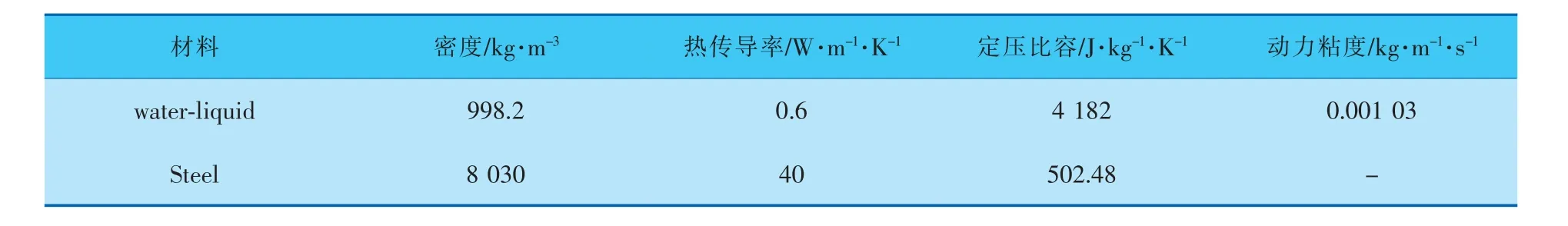

假设三通管内流动的介质为液态水,不发生相变,且其物性参数不随压力和温度的变化而变化。 流体材料选用的是软件材料库中的waterliquid 材料。 由于ANSYS Fluent 软件在模拟三通管内流体的流动传热问题时,需要考虑三通管壁的传热[11],选取三通管的材料为Steel。 材料物理参数见表1。

表1 材料物理参数

笔者使用压力基(Pressure-Based)求解器,该求解器具有耦合算法,可在分离求解和耦合求解之间自由转换,耦合求解就是依次求解前述的动量方程、压力修正方程、能量方程和组分方程,然后再求解其他标量方程,收敛速度快。 计算前,勾选Gravity, 设置y方向的重力加速度为-9.8 m/s2。Inlet-hot 流体入口设置为velocity, 流速为1 m/s,温度为373 K;Inlet-cold 流体入口设置为velocity,流速为2 m/s,温度为300 K;Outlet 流体出口设置为Pressure。

求解得到了三通管内流速和温度分布云图(图3)。 从图3a 中可以看出Inlet-hot 和Inlet-cold管道内流速基本为匀速, 并且两端流速不等;由于冷热流体的汇集, 使得Outlet 管道流速急剧增大,但是在Outlet 管道上部的一定区域内,流速与Inlet-hot 管道内流速基本一致,变化很小,这是因为异形三通管“T”形结构导致该区域内流体流动并没有受到很大的影响。 从图3b 中可以看到,冷热两种流体在三通管中汇集,且冷热流体汇集处存在较大的温度梯度,约为5 K/mm。

图3 三通管内流速和温度分布云图

1.3 应力分析

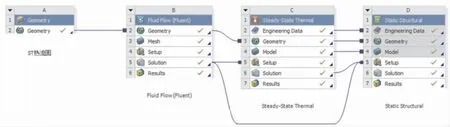

异径三通管内流场、 温度场计算完成后,通过耦合的方式将节点温度导入Static Structural分析模块中,分析模块设置如图4 所示。 三通管材料的弹性模量E设置为189 GPa、 泊松比μ设置为0.3。

图4 异径三通管热-流-固耦合分析模块设置

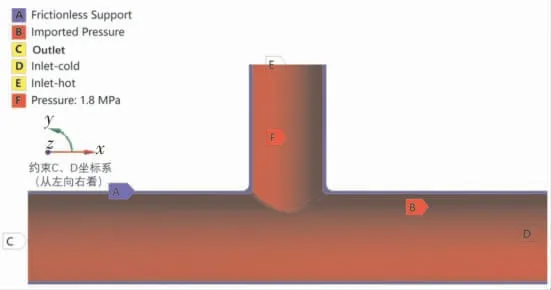

在三通管的对称截面上添加无摩擦约束;Outlet 处管口截面设置z向、y向位移为0;Inletcold 和Inlet-hot 处管口截面设置y向位移为0,施加内压1.8 MPa,具体如图5 所示。

图5 异径三通管载荷、约束设置

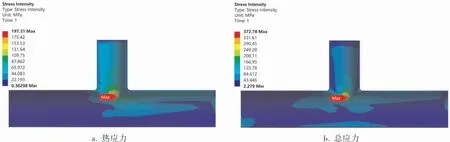

求解得到异径三通管的热应力云图和总应力云图(图6)。 从图6a 可以看出最大热应力为197.31 MPa,故在三通管应力分析中温度场分析是不可忽略的。 从图6b 可以看出支管的应力水平略高于主管,最大应力出现在主管与支管正交内部转折处,应力大小为372.78 MPa,该区域即为异径三通管的最危险部位。 进行路径线性化处理评定其应力强度,发现不满足要求。

图6 异径三通管热应力、总应力云图

2 异径三通管结构优化设计

基于热-流-固耦合分析,利用ANSYS Workbench 的响应面优化(Response Surface Optimization)模块,对上述条件下的异径三通管进行结构优化,优化流程如图7 所示。 选取应力最大处的过渡圆角为变量, 目标参数为最小应力强度,分析变量对目标参数的影响。 在响应面优化模块设计Input Parameters、Output Parameters 及优化约束等参数[13],然后进行设计点的计算,最终得到3 个候选点(表2)。

图7 ANSYS Workbench 优化流程示意图

表2 优化结果候选点

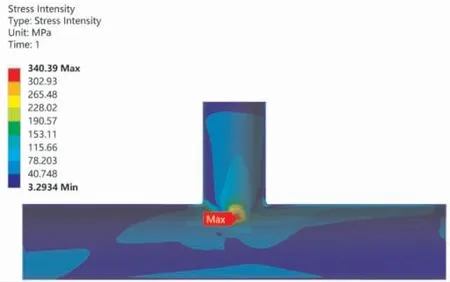

根据上述优化计算结果, 并结合实际情况,选择表2 中候选点1 并进行圆整,取过渡圆角的尺寸为6 mm,计算此时的应力强度,结果如图8所示。与优化前三通管的最大应力372.78 MPa 相比,优化后三通管的最大应力(340.39 MPa)降低了32.39 MPa,减小了8.69%,同时应力评定结果也满足要求, 这对实际工程具有一定的参考意义。

图8 优化后异径三通管应力强度云图

3 结论

3.1 利用ANSYS Workbench 软件对异径三通管进行了热-流-固耦合分析, 发现热应力最大为197.31 MPa,因此,温度场分析在三通管应力分析中不可忽略;应力最大值出现在主管与支管正交内部转折处,大小为372.78 MPa,应力评定未通过,需要对该结构进行优化。3.2 基于热-流-固耦合分析, 利用ANSYS Workbench 的响应面优化(Response Surface Optimization)模块对异径三通进行结构优化,最终确定异径三通管过渡圆角的尺寸为6 mm, 优化后的应力大小为340.39 MPa,降低了32.39 MPa,减小了8.69%,应力强度评定通过,具有一定的工程参考意义。