基于COMSOL的Ni-Co-SiC纳米镀层摩擦性能研究

朱兆阁 李 强 张红哲

(东北石油大学机械科学与工程学院)

随着传统制造业向数字化、智能化生产的快速转型升级,传统镍基复合材料的耐磨性能已无法满足智能制造领域生产需求,众多学者通过在镀液中引入多元金属离子以提高金属表面的机械性能,故多元合金镀层应运而生[1~3]。 作为硬度仅次于金刚石的陶瓷材料,SiC纳米颗粒常被当作不溶性增强相颗粒与金属共沉积形成纳米镀层。研究表明,SiC纳米颗粒的引入能够显著增强复合镀层的显微硬度和耐磨性能[4~7]。

传统电沉积技术制备的镀层大多出现组织不均匀、性能不稳定等缺陷,缺陷产生原因与镀层生长速度、沉积过程阴极析氢速率等因素密切相关。 脉冲电沉积技术通过其脉冲关断控制,调节金属形核沉积与晶粒生长时间,可改善上述镀层缺陷[8~11]。 目前,国内外学者针对纳米镀层制备及其表征的研究较多, 但鲜有学者利用COMSOL软件对纳米镀层金属晶粒的生长过程进行仿真以及探究其生长机理[12~15]。 因此,笔者将利用COMSOL软件对脉冲电沉积纳米镀层生长过程进行仿真,并与实验制得的纳米镀层表征结果进行比对,分析不同电流密度下Ni-Co-SiC纳米镀层表现优劣的原因。

1 实验

1.1 实验材料及制备工艺

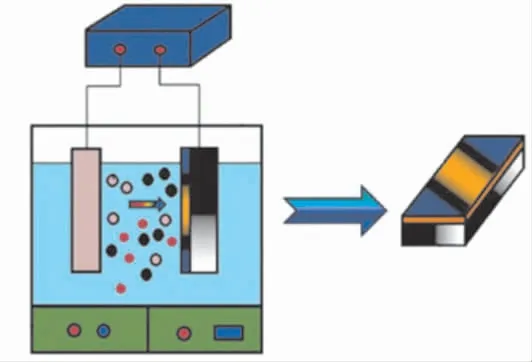

以纯镍板作为阳极(50 mm×50 mm×5 mm),Q235钢作为阴极基体(30 mm×12 mm×3 mm),利用脉冲电沉积技术在Q235钢表面制备Ni-Co-SiC纳米镀层。 在此之前, 需依次采用100#、500#、1200#、1500#金相砂纸对Q235钢基体进行打磨,而后进行抛光、除油、除锈及活化等处理。采用SMD-60D型数控脉冲电源为电镀电源, 设置脉冲电源占空比为20%,脉冲频率为300 Hz,实验装置示意图如图1所示。

图1 脉冲电沉积实验装置示意图

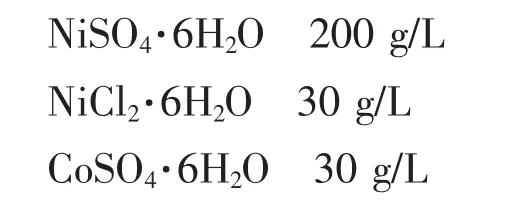

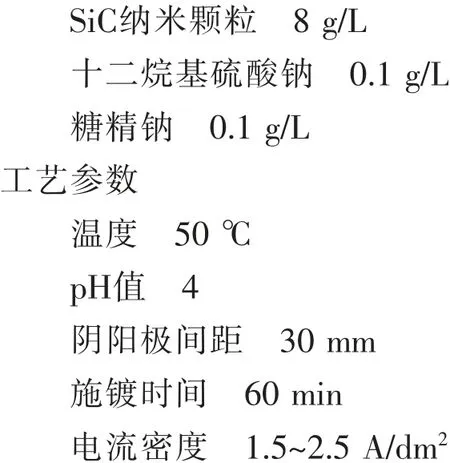

其镀液成分(含量)和工艺参数如下:

镀液成分(含量)

1.2 Ni-Co-SiC纳米镀层表征

采用Quanta FEG450型扫描电子显微镜观察Ni-Co-SiC纳米镀层试样的微观组织; 利用XRD-6000型X射线衍射仪测定纳米镀层的物相结构;通过SGW-10A型摩擦磨损试验机测试其摩擦系数,加载载荷20 N,施载时间30 min;选用DP-T8型测厚仪测量Ni-Co-SiC纳米镀层厚度。

1.3 COMSOL模型建立

利用COMSOL Multiphysics软件的几何模块建立脉冲电沉积制备Ni-Co-SiC纳米镀层的仿真模型,模型的尺寸和试验所用的材料、阴极和阳极形状、尺寸均保持一致,脉冲电沉积Ni-Co-SiC的仿真模型形态如图2所示。 模型建立后,在全局定义中设置模拟需要的参数:材料的密度、电导率、阴极电流密度及温度等,其中将阴极电流密度分别设置为1.5、2.0、2.5 A/dm2, 其余参数与试验参数保持一致。 然后,添加仿真模型所需的物理场和参数,并在变形几何中设置自由变形和不变形边界。 最后,利用物理场控制网格进行网格划分,网格化模型如图3所示。 划分网格后采用瞬态的研究方法进行计算,仿真电镀和试验的时间均为60 min。

图2 脉冲电沉积Ni-Co-SiC纳米镀层的仿真模型

图3 网格化模型

2 实验结果及分析

2.1 不同电流密度下的COMSOL仿真结果

利用COMSOL软件中的域点探针测量各电流密度下的镀层厚度,为减小实验误差且直观表现出镀层各区域的厚度,选取如图4所示的5个测试点进行测量,并导出数据进行统计。 不同电流密度下纳米镀层厚度随时间变化曲线如图5所示,由图可知,当电流密度为1.5、2.5 A/dm2时,试样两边测试点厚度均大于中间测试点厚度;而当电流密度为2.0 A/dm2时, 在施镀过程前2 500 s中,两边测试点的镀层生长速度较中间快;当时间超过2 500 s后,两边测试点镀层生长速率变慢,脉冲电沉积结束时镀层两边测试点厚度小; 不仅如此,由脉冲电沉积结束时不同测试点镀层厚度分布情况可知,当电流密度为2.0 A/dm2时,5个测试点厚度值较为接近,而其他电流密度下,5个测试点厚度值相对分散。

图4 镀层试样测试点位置

图5 不同阴极电流密度下纳米镀层厚度随时间变化的曲线

图6为COMSOL软件模拟的不同电流密度下制备Ni-Co-SiC纳米镀层沉积过程中的电流密度分布云图,结合对沉积过程中电流密度分布情况进行分析,可较为直观地说明镀层厚度问题。 由电流密度分布云图可知,3种不同的电流密度下,脉冲电沉积过程中阳极上下边缘电势较高,而中间区域电势较低。 但3种电流密度下电流密度矢量线分布却有较大差异,当电流密度为2.0 A/dm2时,电流密度矢量线分布较为均匀。 相对而言,电流密度为1.5、2.5 A/dm2时, 电流密度矢量线分布较为集中,甚至线之间会形成交叉区域。 电流密度通过改变阴极产生的电化学极化现象,影响镀层生长速度, 即可阐明当电流密度为2.0 A/dm2时,镀层厚度较为平整的原因。

图6 Ni-Co-SiC纳米镀层电沉积过程中的电流密度分布情况

2.2 Ni-Co-SiC纳米镀层表征分析及性能测试

不同电流密度下制得的Ni-Co-SiC纳米镀层扫描电镜图如图7所示,由图可知,电流密度为1.5 A/dm2时,纳米镀层表面起伏明显,镀层内晶胞粗大,且存在纳米颗粒大型团聚处,簇状团聚间伴有明显空隙存在; 电流密度为2.0 A/dm2时,镀层表面平整、镍钴晶粒细小,大量SiC纳米颗粒嵌入其中,颗粒间团聚现象明显改善;电流密度2.5 A/dm2时,镀层表面存在较多大型晶胞,且存在较为轻微的颗粒团聚,团聚簇边仍伴有较大空隙。

图7 不同电流密度制备的Ni-Co-SiC纳米镀层表面形貌图

产生此现象主要源于: 当电流密度较小时,电极间的电场力过小,难以支撑SiC纳米颗粒迁移到阴极表面,使附着在阴极表面的SiC纳米颗粒数量大幅降低,镀层结构疏松。 另一方面,将SiC纳米颗粒作为增强相引入镀液中,SiC纳米颗粒能够起到细化晶粒的作用,SiC颗粒沉积数量不足导致镀层表面镍、钴晶粒粗大,镀层表面粗糙且存在空隙;当电流密度过大时,电化学反应速率加快,致使阳极生成Ni2+速率大幅提升,同时镀液中Ni2+含量增大,降低了SiC颗粒对镍、钴晶粒生长的抑制作用,镍、钴晶粒粗大,镀层表面凹凸不平。 此外,电化学反应加剧后,阴极表面析氢量大幅增加,氢气从阴极析出穿过镀层,使镀层表面出现较大空隙, 宏观上可以观察到镀层表面留有麻点、凹坑;电流密度适宜的情况下,阴极对SiC纳米颗粒的吸附速率与金属离子沉积速率相适应,SiC纳米颗粒吸附至阴极表面后可抑制镍、钴晶粒的生长,镍、钴晶粒形核时会对其进行包裹,且SiC纳米颗粒可以充当新的形核点,减少晶粒的生长速率、增大形核率,使镀层中颗粒分布均匀、结构致密。

不同电流密度下制得的Ni-Co-SiC纳米镀层经摩擦磨损实验后的扫描电镜图如图8所示,由图可观察到, 在电流密度1.5 A/dm2和2.5 A/dm2下,Ni-Co-SiC纳米镀层表面划痕比较深, 并且软组织相发生脱落, 使下面较硬的组织相露出,对磨时, 硬组织相碎片将加剧纳米镀层表面磨损,从而产生较深的磨痕。 其原因在于,镀层表面与摩擦副高速摩擦时, 纳米镀层表面温度迅速升高,纳米镀层材料软化,此时的Ni-Co-SiC纳米镀层承载能力低, 导致纳米镀层发生黏着磨损,大量颗粒被剥离纳米镀层表面。

图8 不同工艺参数制备Ni-Co-SiC纳米镀层磨损后表面形貌

但是,电流密度2.0 A/dm2下制得的Ni-Co-SiC纳米镀层经磨损后仅出现轻微划痕,图中显示该镀层仅有一两处发生颗粒脱落并无碎屑产生,Ni-Co-SiC纳米镀层仍旧光滑平整。这是因为,在该参数下制得的Ni-Co-SiC纳米镀层表面平整,镀层内晶粒细小,即使摩擦时产生较高温度,但此时镀层与基体间结合力较强,不易与对磨试件发生黏着,因对磨试件硬度较高,会在Ni-Co-SiC纳米镀层表面产生轻微磨损。 证明在电流密度2.0 A/dm2下,脉冲电沉积制得的Ni-Co-SiC纳米镀层耐磨性能最佳,镀层与基体间结合力最好。

图9为不同电流密度下制备的Ni-Co-SiC纳米镀层的XRD衍射图谱, 由图可知, 在34.2、41.6、59.7°出现SiC衍射峰,证明了SiC相的存在。 并且,在电流密度1.5 A/dm2下制得的纳米镀层中SiC颗粒复合量最少,此时Ni、Co衍射峰峰态尖锐,说明其晶粒尺寸较大;在电流密度2.0 A/dm2下制得的纳米镀层中SiC峰面积最大, 说明其SiC纳米颗粒复合量最多,相较电流密度1.5 A/dm2下,此时Ni、Co衍射峰变宽变矮, 证明Ni、Co晶粒已得到显著细化;在电流密度2.5 A/dm2下制得的纳米镀层SiC纳米颗粒复合量居中, 此时Ni、Co衍射峰又呈现尖锐形貌,证明此时Ni、Co晶粒同样粗大。

图9 不同电流密度下制备的Ni-Co-SiC纳米镀层XRD衍射图谱

通过摩擦磨损试验机测量采用不同电流密度制备的Ni-Co-SiC纳米镀层的摩擦系数,其结果如图10所示。 由图可知,在电流密度2.0 A/dm2下制得的Ni-Co-SiC纳米镀层摩擦系数最小,其平均值为0.423,证明此时脉冲电沉积制备的Ni-Co-SiC纳米镀层的耐磨性能最好。

图10 不同电流密度下制备的Ni-Co-SiC纳米镀层的摩擦系数

一方面,纳米镀层的耐磨性能与其本身材质有关,作为镍钴二元合金镀层,镍、钴金属本身就具有较高硬度与较强的耐磨性能,且钴的硬度较镍要高,因此镀层中钴含量成为影响纳米镀层性能的一项重要指标。 电流密度越高,钴离子沉积量越多,但若电流密度过高,会使阳极镍板反应剧烈,分解出大量Ni2+,使镀层中钴生长位置被镍挤压,镀层中钴含量降低,影响镀层耐磨性能。 另一方面,纳米镀层中SiC颗粒复合量和分布均匀度与其耐磨性能也有较大联系, 一般情况下镀层中SiC颗粒数量越多、均匀性越好、颗粒尺寸越小,纳米镀层耐磨性能越优异。在电流密度1.5、2.5 A/dm2下,纳米镀层中SiC颗粒复合量较少,镀层抵抗外界摩擦能力低,在摩擦过程中镀层更易损坏。 并且,磨损产生的碎屑在后续摩擦过程中对镀层造成二次伤害,还易堆积在镀层的磨痕处,积累到一定程度后发生塑形变形,增大摩擦阻力,进一步降低镀层耐磨性; 在电流密度2.0 A/dm2下,镀层中SiC颗粒复合量较高,结合上述分析可知,该条件下纳米镀层表面最为平整,能有效降低摩擦阻力。 且该条件下SiC纳米颗粒分布致密、均匀,镀层中的SiC纳米颗粒能对镀层中空隙进行有效填充, 磨损下的SiC纳米颗粒能起到摩擦载荷承载、润滑作用,降低摩擦过程中的黏着磨损效应。

采用脉冲电沉积法,在不同电流密度下制备Ni-Co-SiC纳米镀层, 并使用超声测厚仪对Ni-Co-SiC纳米镀层实际厚度进行测试,测试点与仿真测试点保持一致。 Ni-Co-SiC纳米仿真镀层平均厚度值与实际镀层平均厚度值比较结果见表1, 结果显示,随电流密度增大,镀层厚度逐渐增大,且实际测量结果与COMSOL仿真结果十分接近, 虽存在较小误差, 但COMSOL仿真预测镀层平均厚度与其真实平均厚度最高均方根误差仅为2.36%,这是由于实际实验操作效果并不能达到仿真过程中的精准设置,极易出现少量误差。 并且,不同电流密度下制得的镀层不同位置的厚度差异与仿真结果高度一致, 相对电流密度1.5、2.5 A/dm2下制得的镀层的不同位置厚度值,在电流密度2.0 A/dm2下制得的镀层的不同位置厚度值较为集中,证明该电流密度下制得的镀层表面较为平整, 这是因为电流密度2.0 A/dm2下粒子分布均匀,Ni、Co晶粒得到细化, 镀层生长速率适中,对SiC粒子与Ni、Co晶粒共沉积起到促进作用,符合上述镀层表征分析结果。综上,COMSOL可对镀层生长过程进行准确预测。

表1 Ni-Co-SiC纳米镀层仿真镀层平均厚度值与实际镀层平均厚度值比较表

3 结论

3.1 利用COMSOL仿真软件能够对脉冲电沉积Ni-Co-SiC纳米镀层制备过程中电流密度分布及镀层的厚度进行准确预测,其预测结果与实验值相差较小,误差值最大时仅为2.36%;并且,Ni-Co-SiC纳米镀层厚度与反应发生时电流密度分布息息相关。

3.2 通过对脉冲电沉积Ni-Co-SiC纳米镀层进行表征测试发现,当电流密度为2.0 A/dm2时,Ni-Co-SiC纳米镀层厚度均匀,表面平整,其微观结构紧密,晶粒较为细小。

3.3 摩擦磨损实验结果显示,在电流密度为2.0 A/dm2下,脉冲电沉积法制得的Ni-Co-SiC纳米镀层耐磨性能最优, 此时镀层平均摩擦系数最小,其平均值为0.423。SEM结果显示,此电流密度下,其表面无明显沟壑和大片颗粒脱落区域。