桔瓣复合色纤维的设计、模拟及验证

金龙升 尤士华 马建伟

1. 青岛大学纺织服装学院,山东 青岛 266071;2. 青岛奥洛思新材料有限公司,山东 青岛 266108

近年来,随着生活水平的提高,人们在注重纺织品功能实用、健康环保和服用舒适的同时,越来越注重艺术审美。高品质彩色纤维的开发,以及高效、环保地生产色彩鲜艳且性能稳定的高品质色纱,是解决纺织产品品种和色彩单一问题的有效方法,同时也符合未来对色彩精准控制的原液着色技术发展要求。

复合纺丝技术的快速发展为纺织纤维颜色的多样化提供了有利的技术条件。桔瓣复合纤维的横截面呈“橘瓣”状,其生产技术已被广泛用于制备涤锦超细纤维。将桔瓣纺技术与原液着色技术相结合,就能得到横截面呈不同颜色相间排列的桔瓣结构纤维。当这种纤维中相邻两种颜色的距离小于人眼的最低分辨距离时,人眼将识别到一种新的颜色。本文将基于该原理,对单根桔瓣复合纤维进行创新的结构染色设计,通过对截面中不同的组分单独染色,生产出桔瓣复合色纤维。这种利用颜色叠加原理生产色纤维的方法,不仅方便了色度的改变,缩短了产品的开发周期,降低了成本支出,解决了产品对市场流行色反应缓慢的问题,还满足了人们对生活个性化、多样化的需求,同时又能为同类产品的生产提供借鉴。

1 桔瓣复合纤维的纺丝技术

1.1 纺丝原理

桔瓣复合纤维是将两种不同的高聚物利用熔融纺丝技术送入桔瓣纺丝组件中形成的,其是一种横截面呈规律排列的纤维。桔瓣复合纤维生产工艺流程如图1所示,生产的基本原理是高聚物颗粒分别在各自的螺杆挤出机中熔化后,经计量泵定量送入纺丝组件,过滤后再由特殊的桔瓣形喷丝板挤出,最后经拉伸、卷绕、成纤。该复合纺丝设备由纺丝挤出和接收两部分组成。挤出部分主要包括加料筒、螺杆、计量泵、箱体、喷丝板等。其中,螺杆负责聚合物的输送,主要分加料段、压缩段、均化段三部分;两个螺杆共同接入的部分为箱体,箱体的主要作用为熔体保温与熔体分配;计量泵也连入箱体,负责控制熔体挤出的比例;喷丝板是决定复合纤维横截面结构的重要部件,其作用是将黏流态的聚合物熔体通过复杂的微孔转变成特殊横截面的熔体细流。接收部分的主要功能是纤维的卷绕与收集。熔融纺丝法与湿法纺丝法、静电纺丝法等相比,前者无需对凝固浴溶剂及纺丝溶剂等进行回收,能有效避免对环境的污染。

图1 桔瓣复合纤维纺丝工艺流程示意

1.2 纤维类别

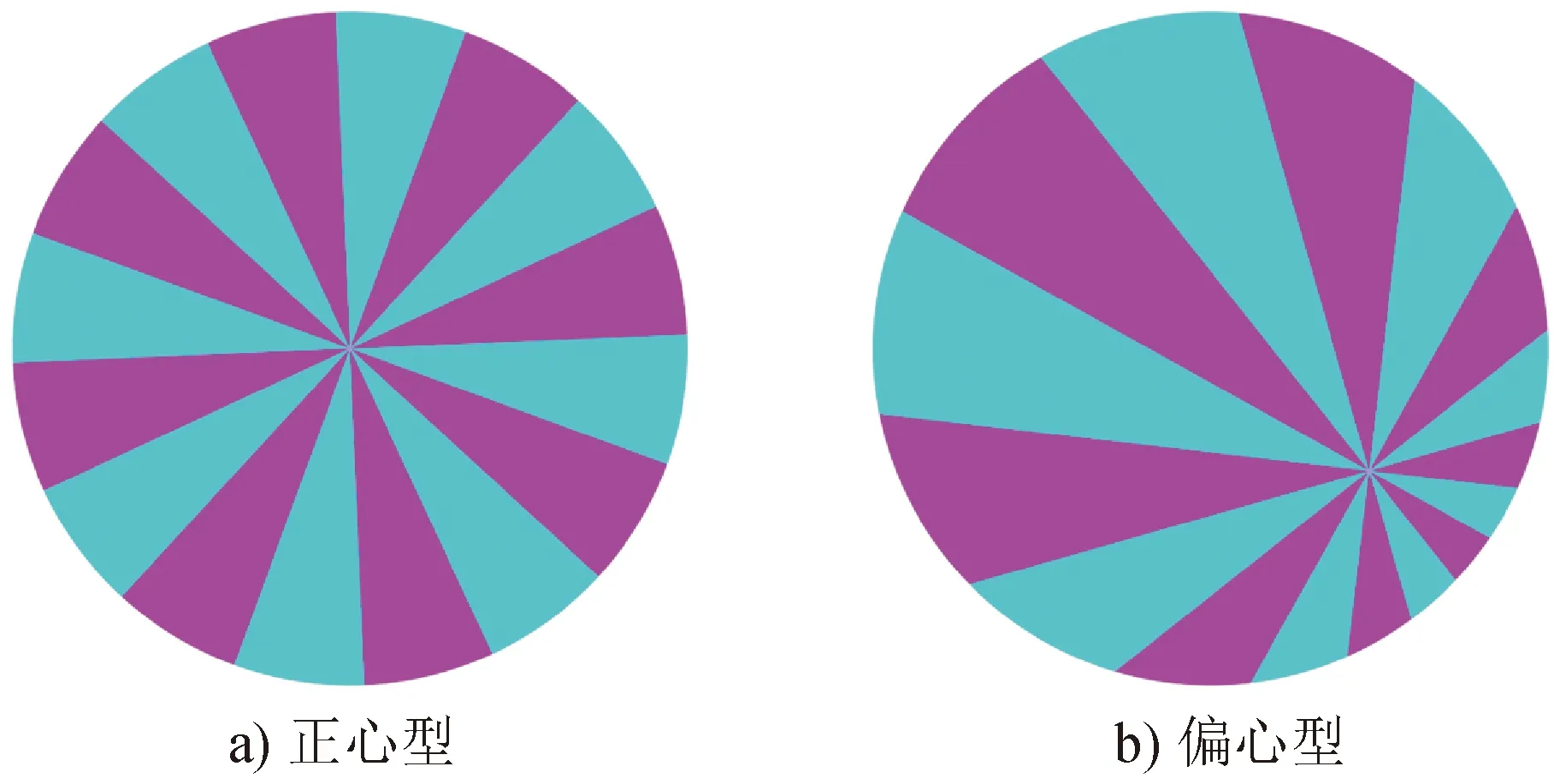

桔瓣复合纤维的分类有多种。根据桔瓣中心的位置,可分为正心型与偏心型两种(图2)。根据桔瓣中聚合物的份数,可分为8+8(即桔瓣由8瓣聚合物A与8瓣聚合物B相互间隔组合而成)或6+6等类型。根据桔瓣能否剥离,可分为剥离型与非剥离型两种。其中,剥离型桔瓣复合纤维多由聚酯和聚酰胺相间组成,这两种聚合物易剥离,故此法是制备超细纤维[1]的一种方法。非剥离型桔瓣复合纤维常由一种或两种具有相容性的聚合物制备,其可利用纤维横截面的桔瓣结构赋予纤维一定的功能。

图2 桔瓣复合纤维截面示意

1.3 染色方式

化学纤维的染色方式有多种[2-3],按照着色顺序可分为纺前染色和纺后染色两类。纺前染色是将树脂切片与颜料混合后再经喷丝板挤出成纤的,其主要有原液染色法和色母粒染色法两种[4-5]。纺后染色指成纤后纤维通过溶液浸染的方式将染料附着在纤维表面或渗透到纤维内部,其以水浴染色法为代表。

1.3.1 原液染色法

原液染色法是化纤生产中一种重要的染色方法,其将着色剂添加到纺丝溶液中,再经混合、过滤后挤出成纤,该过程属物理变化过程[6]。原液染色时,着色与纺丝同时进行,生产周期短,成本低。陈胜等[7]提出了一种原液着色复合纤维的制备方法,其将染色纳米纤维素加入到聚合物中,通过控制染色纳米纤维素的含量获得不同颜色和深度的复合纤维。但目前原液染色法还存在一些不足,如不能实现对颜色的精准控制,不同批次纤维间易出现色差,纺丝过程中需配备专用的混和设备,以及着色剂的添加会导致设备沾色严重等。

1.3.2 色母粒染色法

色母粒染色法是将色母粒与本色切片按一定比例共同输入纺丝设备后纺丝成纤的一种方法。曹欣羊等[8]介绍了有色涤纶丝的色母粒测配色和纺丝技术,该技术能在降低成本的同时改善有色涤纶的品种适应性。色母粒染色法能在转换颜色方便的同时不会使纺丝设备沾色,避免了环境的污染,但该方法仅适合单一品种纤维的批量化生产,转换颜色时原料浪费较多,且只适合生产中、深色的纤维,较难生产颜色鲜艳的纤维。

1.3.3 水浴染色法

水浴染色法是最悠久的一种化纤染色方法,主要通过水浴加以实现,适合产业化生产,所染制的化学纤维色彩鲜艳。钱旺灿[9]探讨了一种改进后的涤锦筒子纱染色工艺,所得涤锦纱色差小、色泽鲜艳、质量稳定。水浴染色法适合小批量、多品种染色的需要,但染色牢度较差,染色过程中会产生废水、废气等污染物。

2 桔瓣复合色纤维的色彩模拟分析

2.1 桔瓣复合色纤维原理

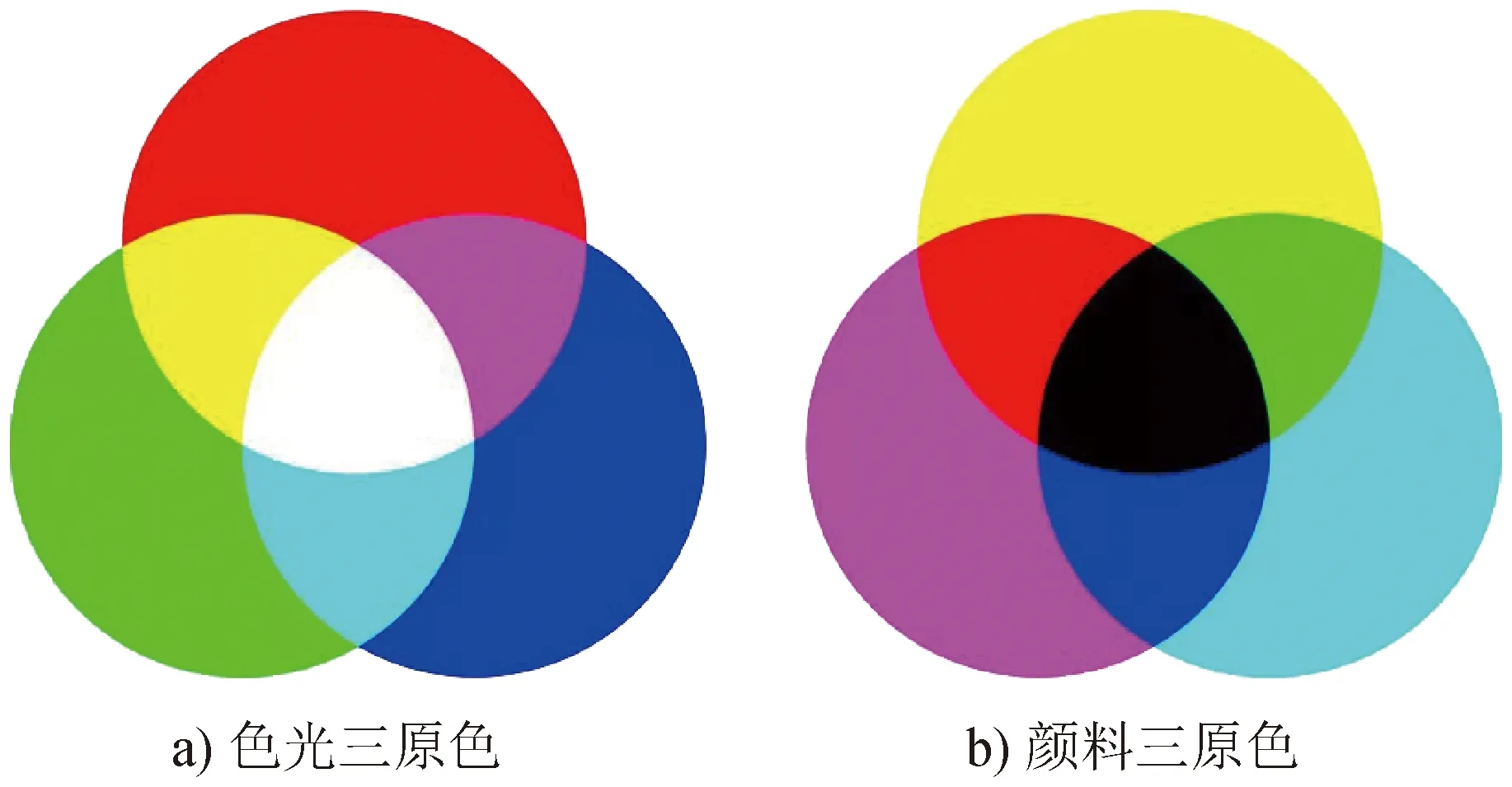

三原色原理是经典的色彩学理论,即将任意两种原色搭配就可以产生新的颜色(图3)。色光的三原色为红(R)绿(G)蓝(B),颜料的三原色分别为品红(M)、黄(Y)、青(C)[10]。本文依据颜料的三原色对复合色纤维的颜色进行设计。

图3 三原色原理

桔瓣复合色纤维是利用三原色原理制备出所需颜色纤维的。具体来说,即利用非剥离型桔瓣复合纤维的结构,通过控制计量泵和螺杆的转速,调节桔瓣中各颜色纤维组分的面积比,以实现精准控制纤维颜色的色相、明度和纯度[11]。该原理的应用不但能够精准控制纤维的颜色,还能够解决工业染色中特殊颜色(如肤色、藏青色等)染色色差大等问题,确保了不同批次纤维间颜色的一致性。此外,采用该原理生产桔瓣复合色纤维还可以避免水浴染色造成的水污染问题,具有重要的社会效益与经济效益。

2.2 桔瓣复合色纤维的模拟

利用Rhino三维建模软件与KeyShot三维模型渲染软件对桔瓣复合色纤维进行模拟,并选择颜料的三原色进行颜色匹配。图4分别为正心型和偏心型桔瓣复合色纤维的模拟图,其中纤维截面分别以品红/青、品红/黄、黄/青这三种搭配方式进行组合。从图4可以明显看出,品红与青搭配时纤维呈蓝色,品红与黄搭配时纤维呈红色,黄与青搭配时纤维呈绿色,这与颜色叠加理论一致,只是正心型与偏心型桔瓣复合色纤维在颜色的色相和纯度方面表现出了细微区别。该模拟展示了桔瓣复合色纤维中两种颜色叠加时的状态,其能为实际桔瓣复合色纤维的纺制提供指导。

图4 桔瓣复合色纤维三原色模拟

2.3 桔瓣复合色纤维的色彩验证

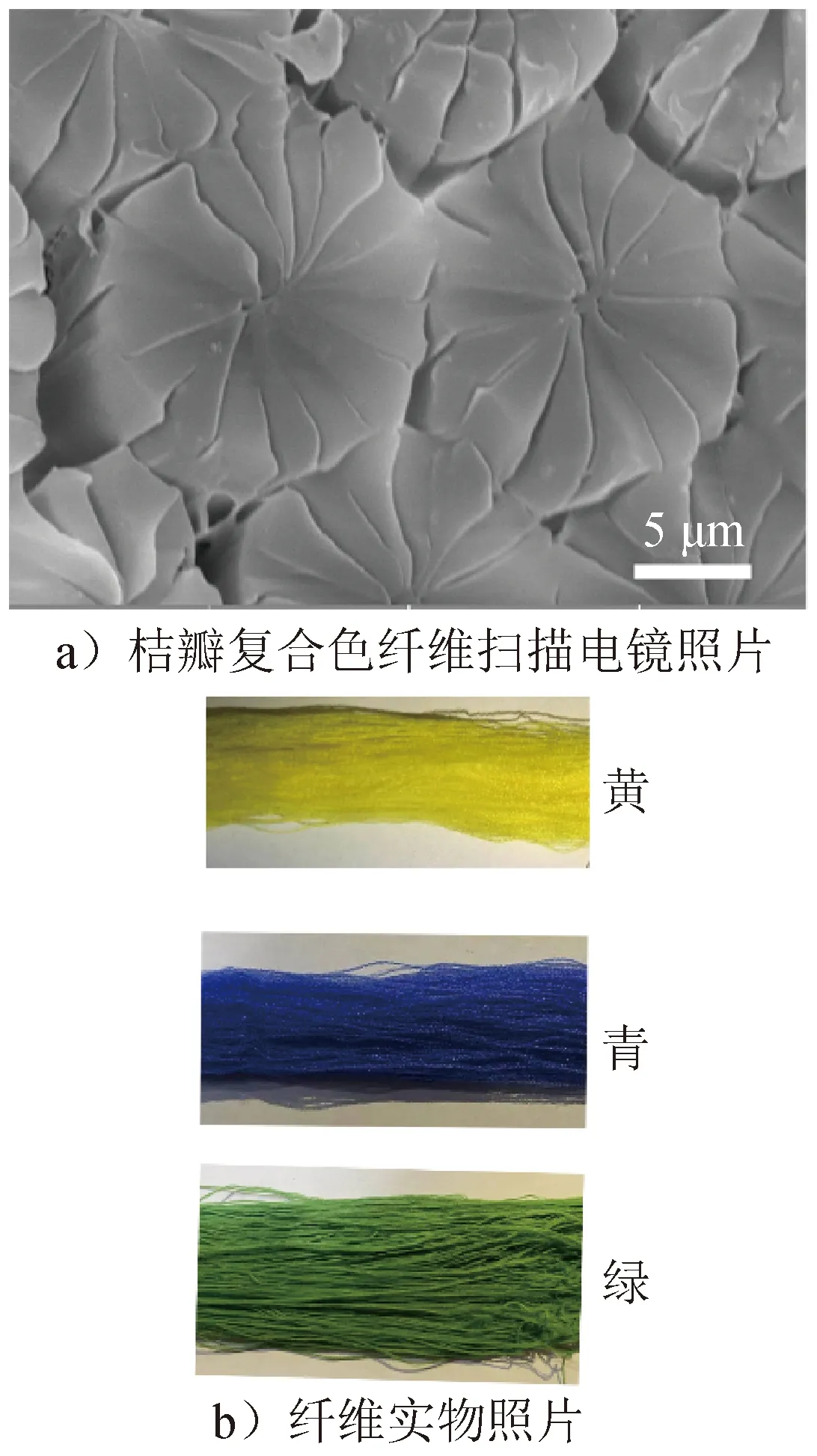

根据汤方明等[12]对人眼最低分辨率的研究可知,当桔瓣复合色纤维中两种颜色之间的距离超出人眼的分辨能力时,色彩产生叠加效应,故纤维将呈现出新的颜色。为验证桔瓣复合色纤维设计原理的可行性,本文采用黄色和青色两种色母粒纺制规格为0.139 tex的桔瓣复合色纤维,还将黄色和青色色母粒单独纺制了黄色和青色纤维用作对照样(图5)。利用TESCAN VEGA3型钨丝灯扫描电镜观察每根桔瓣复合色纤维,发现其直径在(13.44±0.40 )μm。利用黄色和青色两种色母粒,并结合桔瓣纺技术,得到的复合色纤维呈绿色。

图5 桔瓣复合色纤维与对照样

接着,使用DataColor 850型测色仪对黄、青、绿三种纤维的颜色进行测定,得到纤维Lab模式的颜色数据,其中L数值表示亮度、a数值代表红绿程度、b数值代表黄蓝程度。同时,将测得的两种对照样(黄色和青色纤维)的颜色载入PhotoShop软件中,利用软件的正片叠底功能获得两种颜色的叠加色彩,最后用吸管工具吸取得到叠加色的相关数据。表1对两种软件得到的颜色数据进行了归纳。

表1 两种软件得到的颜色数据

结果表明,基于三原色原理纺制的桔瓣复合色纤维基本符合颜色的叠加理论,故利用桔瓣纺工艺纺制复合色纤维切实可行。

3 桔瓣复合色纤维的优势

3.1 颜色精准控制

桔瓣纺工艺只需将相应配比的色母粒与聚合物切片混合后即可进行纺丝,所得纤维横截面中不同颜色的组分间隔分布,纤维色度可人为精准控制,能确保不同批次间纤维色度的一致性,且经简单试纺就能生产出所需颜色的纤维,生产工序少、效率高、成本低。

3.2 市场需求应对快速

因为流行色及审美的转变,彩色纤维具有产品更新速度快、周期短等特点,所以批量、快速生产出彩色纤维是很多公司应对市场快速变化的重要手段。桔瓣复合色纤维基于三原色原理进行颜色搭配,可快速高效地制备出所需颜色的纤维,满足客户需求,并能在无形中降低企业开发新品种的费用。

此外,随着纺丝技术的不断发展,复合色纤维的应用已不仅局限于服用领域,其还在不断向汽车、医用、装饰等领域拓展。

3.3 绿色环保

原液染色法制备的复合色纤维沾色严重,且更换颜色时需冲刷料筒,故不可避免地会对环境造成污染。桔瓣纺工艺制备复合色纤维能避免颜料筒沾色等问题,且后处理过程污染小,生产效率高,还能节省原料。

4 结论与展望

桔瓣纺工艺是一种可精准制备复合色纤维的新工艺,其能解决有色纤维在批量化生产中产生的色差问题,可为有色纤维的生产提供参考。今后,还可采用具备防螨抗菌、抗静电、防紫外线等其他功能的母粒混合纺丝,拓宽桔瓣复合色纤维的功能及应用范围。