硅烷偶联剂改性对玄武岩纤维织物复合材料拉伸性能和弯曲性能的影响

李 博 唐予远 靳雯雯 陈 洋

1. 中原工学院纺织学院,河南 郑州 451191;2. 河南省功能性纺织材料重点实验室,河南 郑州 451191;3. 许昌职业技术学院,河南 许昌 461000

玄武岩纤维是近年兴起的一种无机纤维,其不仅力学性能、耐酸碱腐蚀性能、耐高温性能和绝缘性能优异[1],且绿色环保,可直接在环境中降解[2]。天然的玄武岩矿石是制备玄武岩纤维的原料,其成本低且自然界含量丰富,对人体和自然环境友好、无害[3]。玄武岩纤维也因较为优异的性能和较为低廉的成本,成为了理想的纺织复合材料增强体原料,并在各个领域得到广泛应用[4]。但玄武岩纤维表面较光滑,表面能低,呈化学惰性,其直接作为复合材料增强体使用时与树脂基体之间的结合效果较差[5],所制备的复合材料不能较好地发挥玄武岩纤维优异的力学性能,而纤维的表面改性处理可有效地改善玄武岩纤维与树脂的结合性能,进而提高复合材料的力学性能。

目前,玄武岩纤维表面改性较多采取的是偶联剂改性技术[6]。大部分的研究结果表明,因偶联剂的化学结构中含有双官能团,其一端能与纤维发生反应,另一端能与树脂发生反应,故可起到中间桥梁的作用,改善纤维与树脂的界面性能,提高复合材料的力学性能[7]。

本文将采用硅烷偶联剂KH550对玄武岩纤维织物进行表面改性处理,利用扫描电镜和红外光谱仪,分别从微观表面形态角度和官能团角度分析硅烷偶联剂对玄武岩纤维的改性机理,讨论硅烷偶联剂质量分数对玄武岩纤维织物复合材料拉伸性能和弯曲性能的影响,以期得到最适合的硅烷偶联剂质量分数,为玄武岩纤维织物复合材料性能的提升和改善提供一定的理论支持与参考。

1 材料与仪器

玄武岩纤维纱线(120 tex)、硅烷偶联剂KH550、无水乙醇、不饱和树脂(LSP-8020B)、固化剂(Promox P200TX)、脱模剂(802)、溴化钾、丙酮、真空塑料薄膜、密封胶带(ATT-199),以及SGA598型半自动小样织机、INSTRON 5582型万能强力仪、JFC-1600自动精细溅射镀膜仪、Tensor 37型红外光谱仪、JSM-6360LV型扫描电子显微镜。

2 试样的准备

2.1 玄武岩纤维织物的织造

以4层角联锁结构作为织物的组织结构,以玄武岩纤维纱线为原料,利用SGA598型半自动小样织机织制尺寸为25 cm×30 cm的玄武岩纤维织物。且为了减少玄武岩纤维纱线在织造过程中的磨损,选择筘号规格为85筘/(10 cm),并设计经密为340根/(10 cm),织物总经根数为8 500,纬密为300根/(10 cm),织物总纬根数为9 000。所得玄武岩纤维织物照片如图1所示。

图1 织制的玄武岩纤维织物实物照片

2.2 玄武岩纤维织物的改性处理

以乙醇溶液(m无水乙醇∶m水=9∶1)为溶剂,分别配置质量分数为2%、4%、6%、8%、10%、12%的硅烷偶联剂溶液,再将织制的玄武岩纤维织物试样放入不同质量分数的硅烷偶联剂溶液中浸泡10 min,待充分浸润后放置于80 ℃的水浴锅中恒温加热1 h;加热完成后取出试样,再将试样置于80 ℃烘箱中干燥4 h,取出后待用。

2.3 玄武岩纤维织物复合材料的制备

使用真空辅助树脂传递成型工艺,在真空条件下,以玄武岩纤维织物为增强体、不饱和树脂为基体,制备玄武岩纤维织物复合材料板材,其工艺流程示意如图2所示。

图2 真空辅助树脂传递成型工艺制备玄武岩纤维织物复合材料板材示意

3 性能测试

3.1 微观表面形态

硅烷偶联剂改性前后的玄武岩纤维织物喷金处理90 s后,于温度20 ℃、相对湿度65%、加速电压15 kV的测试条件下,使用JSM-6360LV型扫描电子显微镜观察硅烷偶联剂改性前后的玄武岩纤维的表面形态变化。

3.2 官能团

将硅烷偶联剂改性前后的玄武岩纤维织物干燥处理后加入溴化钾研磨,制备测试样,再放入Tensor 37型红外光谱仪中进行测试,观察和分析硅烷偶联剂改性前后玄武岩纤维中官能团的异同。

3.3 拉伸性能及弯曲性能

使用INSTRON 5582型万能强力仪对玄武岩纤维织物复合材料进行拉伸性能和弯曲性能的测试。

拉伸性能测试用试样规格为(200.0±0.5)mm×(10.0±0.5)mm,并根据试样的基本参数设置加载速率为2 mm/min。

弯曲性能测试采用三点加载简支梁法,测试用试样规格为(200.0±0.5)mm×(20.0±0.5) mm,并根据试样的基本参数设置加载速率为35 mm/min,跨距为80 mm。

4 测试结果与分析

4.1 改性前后玄武岩纤维的微观表面形态

图3为JSM-6360LV型扫描电子显微镜观察到的未改性的和不同质量分数硅烷偶联剂溶液改性的玄武岩纤维织物中纤维的微观表面形态照片。从图3可以看出:未改性的玄武岩纤维表面光滑,偶尔可见一些杂质;不同质量分数硅烷偶联剂溶液改性的玄武岩纤维,其表面颗粒状物体随着硅烷偶联剂质量分数的增加而逐渐增多,纤维与纤维之间也出现了相互抱合的现象,说明硅烷偶联剂与玄武岩纤维之间发生了偶联反应,硅烷偶联剂在纤维表层形成了薄的涂层。

图3 玄武岩纤维织物中纤维的微观表面形态照片

4.2 改性前后玄武岩纤维的化学组成

图4以质量分数为8 %的硅烷偶联剂溶液改性的玄武岩纤维织物为例,与未改性的玄武岩纤维织物进行了红外光谱对比。从图4可以清晰观察到,两者除了在289 cm-1处都存在硅类化合物中Si—O官能团振动产生的强吸收峰外,其他差异较大。在未改性的玄武岩纤维织物红外光谱中,1 640 cm-1处的吸收峰是玄武岩纤维表面残留的O—H官能团振动产生的;但质量分数为8%的硅烷偶联剂溶液改性的试样在1 640 cm-1处没有任何吸收峰,这说明该试样中的O—H官能团已参与反应被消耗掉。此外,质量分数为8%的硅烷偶联剂溶液改性的试样在830 cm-1处出现了C—O—C不对称伸缩振动产生的吸收峰。这些都表明改性的玄武岩纤维中已生成大量的新型官能团,这都是硅烷偶联剂与之反应产生的。

图4 硅烷偶联剂改性前后玄武岩纤维织物红外光谱

进一步分析可知,硅烷偶联剂中的基团会与乙醇溶液中的羟基置换形成硅醇键,这使得官能团数量增加,化学活性得到提升;接着,玄武岩纤维中的硅酸成分与硅醇键发生反应,生成Si—O—Si键;此外,硅烷偶联剂还会与不饱和树脂基团反应,生成极性氢键,使二者之间结合得更紧密。由此可见,经硅烷偶联剂改性后,玄武岩纤维与玄武岩纤维之间、玄武岩纤维与树脂之间会结合得更加紧密。

4.3 硅烷偶联剂质量分数对玄武岩纤维织物复合材料拉伸性能的影响

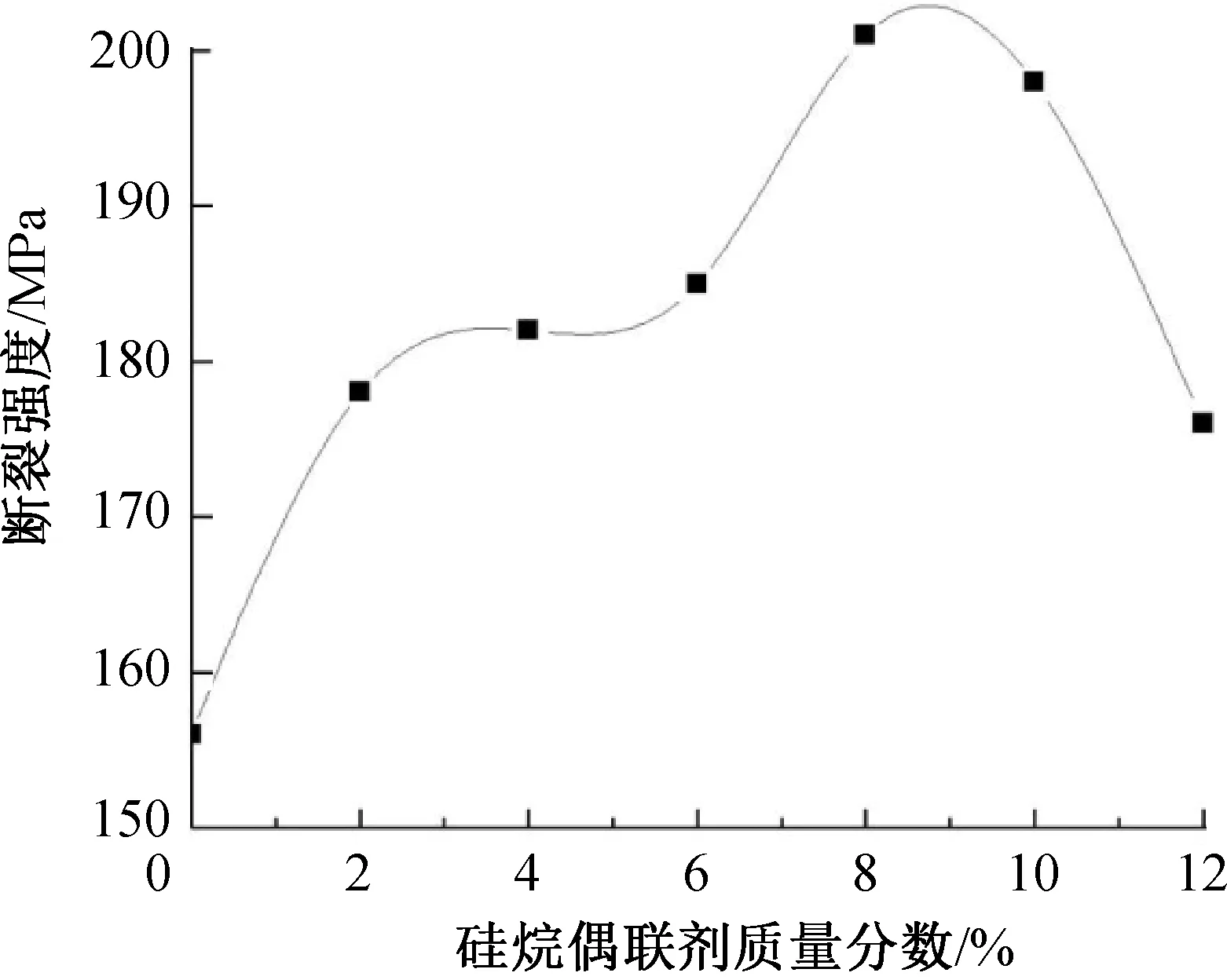

不同质量分数的硅烷偶联剂溶液改性的玄武岩纤维织物复合材料的断裂强度如图5所示。

图5 不同质量分数的硅烷偶联剂溶液改性的玄武岩纤维织物复合材料的断裂强度

从图5可以看出:随着硅烷偶联剂质量分数的增加,复合材料的断裂强度开始逐渐增加,并在硅烷偶联剂质量分数为8%时,断裂强度达到最大值,拉伸性能达到最佳,但当硅烷偶联剂质量分数超过8%后,继续增加硅烷偶联剂质量分数,复合材料的断裂强度不增反降。由此可见,在进行表面处理时,硅烷偶联剂的质量分数并非越大越好,这是因为当硅烷偶联剂质量分数达到8%时,纤维表面的涂层仍较薄,纤维与树脂之间尚未形成弱界面层,仍能在一定程度上促进树脂与玄武岩纤维之间的结合,使二者形成一个整体;但继续增加硅烷偶联剂质量分数后,玄武岩纤维表面附着的硅烷偶联剂涂层厚度增加,并在玄武岩纤维与树脂之间形成了弱界面层[8],使得树脂与玄武岩纤维之间的结合能力减弱,玄武岩纤维织物复合材料的拉伸性能下降。

4.4 硅烷偶联剂质量分数对玄武岩纤维织物复合材料弯曲性能的影响

不同质量分数的硅烷偶联剂溶液改性的玄武岩纤维织物复合材料的弯曲强度如图6所示。

图6 不同质量分数的硅烷偶联剂溶液改性的玄武岩纤维织物复合材料的弯曲强度

经测量,硅烷偶联剂改性后的玄武岩纤维织物复合材料厚度在1.62~1.71 mm,波动较小,故厚度对弯曲性能的影响可忽略不计。由图6可知,经硅烷偶联剂改性后的玄武岩纤维织物复合材料的弯曲性能得到了改善。随着硅烷偶联剂质量分数的增加,玄武岩纤维织物复合材料的弯曲强度与断裂强度类似,表现为先提升,并在硅烷偶联剂质量分数为8%时,玄武岩纤维织物复合材料的弯曲强度达到最大,弯曲性能达到最佳,继续增加硅烷偶联剂质量分数,玄武岩纤维织物复合材料的弯曲性能开始下降,但仍优于未改性的玄武岩纤维织物复合材料。

5 结论

(1)通过扫描电镜观察发现,随着硅烷偶联剂质量分数的提升,玄武岩纤维表面附着的颗粒也随之增加,纤维表面变得粗糙,这有利于增强纤维之间的抱合力,改善玄武岩纤维纱线、织物及复合材料的力学性能[9-10]。

(2)利用红外光谱仪分析不同质量分数硅烷偶联剂溶液改性的玄武岩纤维织物,发现硅烷偶联剂提高了玄武岩纤维中官能团的数量,增加了纤维的表面化学活性,提高了纤维和树脂的界面结合度,改善了玄武岩纤维织物复合材料的拉伸性能和弯曲性能。

(3)当硅烷偶联剂质量分数为8%时,改性的玄武岩纤维织物复合材料的拉伸性能和弯曲性能最佳。当硅烷偶联剂质量分数超过8%后,改性的玄武岩纤维织物复合材料的拉伸性能和弯曲性能随着硅烷偶联剂质量分数的增加而有所下降。