叠加扰动下剩余煤柱应力演化特征分析

娄 杰,徐严军,柏建彪,张 栋,李 斌,卞 卡,刘 峰

(1.国能蒙西煤化股份有限公司 棋盘井煤矿,内蒙古 鄂尔多斯 017000;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116;3.新疆工程学院 矿业工程与地质学院,新疆 乌鲁木齐 830091;4.扬州中矿建筑新材料科技有限公司,江苏 仪征 211400)

综采工作面回撤通道全过程的稳定是综采设备安全高效回撤的基本保证。目前我国大型综采工作面常采用预掘回撤通道[1]来加快综采设备的回撤速度,由于支护时机及支护方式等不合理导致工作面末采期间回撤通道煤壁片帮、顶板台阶下沉等失稳变形、回撤期间支架压死、冒顶等[2-6]灾变事故屡见不鲜,严重制约了设备的回撤速度,同时也威胁着工作面安全高效生产。因此,有必要研究工作面超前支承应力对剩余煤柱的影响规律及其叠加应力对回撤通道的扰动起始范围,为回撤通道的加强支护提供合理的支护时机。

国内外研究人员针对工作面超前支承应力的传播规律、剩余煤柱应力演化特征等都展开了一定程度的研究[7-12]。然而目前对于回撤巷道的超前加固时机大多根据现场经验或前期矿压监测规律确定,由于末采期间矿压规律与正常回采阶段有着明显的差异,对于具体地质条件下回撤通道超前加固时机的确定还需要进行针对性的研究。以棋盘井煤矿I030901工作面回撤通道为研究背景,采用理论分析、数值模拟及现场实测相结合的手段,分析了超前支承应力的传播规律及剩余煤柱应力的时空演化特征,确定了回撤通道超前加固时机,具有指导和借鉴意义。

1 工程地质概况

1.1 工作面地质条件

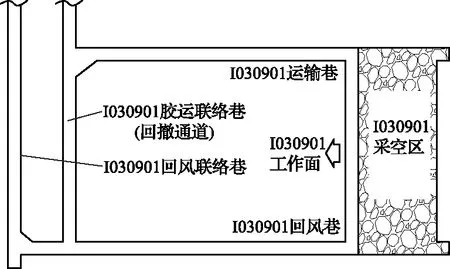

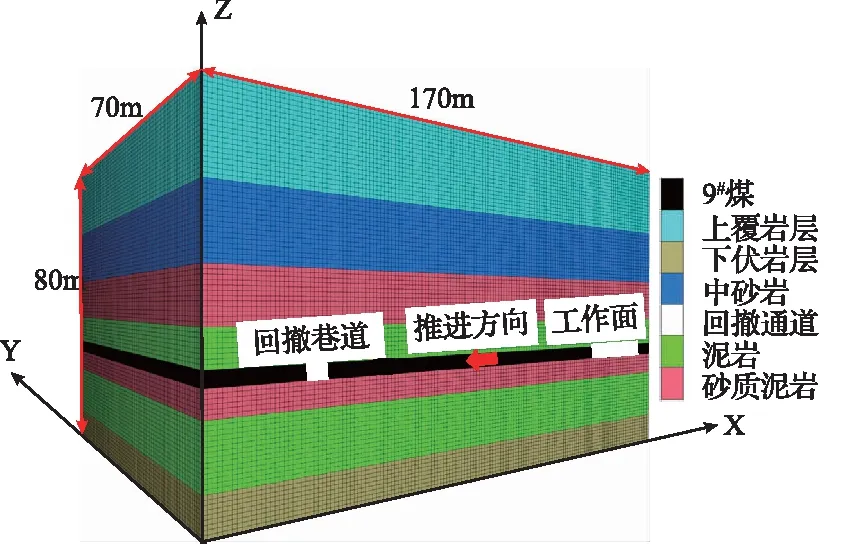

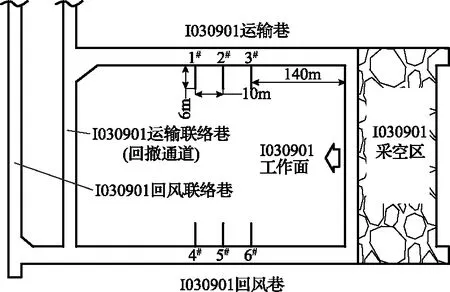

棋盘井煤矿I030901工作面布置在9号煤层中,工作面倾斜长度297m,走向长度447m,平均埋深440m,工作面布置如图1所示。9号煤层平均可采厚度3.5 m,煤层平均倾角4°,直接顶为8.0m厚泥岩,基本顶为16.0m厚中砂岩,直接底为6.0m厚砂质泥岩,基本底为8.5m厚粉砂岩。I030901工作面煤岩层柱状如图2所示。

图1 I030901工作面布置

图2 煤岩层柱状

1.2 巷道原支护方案

I030901胶运联络巷沿9号煤顶板掘进,巷道断面为矩形,宽×高=5.2m×3.5m,设计断面18.2m2,巷道原支护断面设计如图3所示。

图3 原支护断面设计(mm)

巷道采用锚网索联合支护方案,顶板支护:锚杆采用∅20mm×2000mm左旋无纵筋螺纹钢锚杆,间排距900mm×900mm,配套使用120mm×120mm×10mm高强度拱形托盘;锚索采用∅21.6mm×7200mm钢绞线,间排距1500mm×1800mm,呈3-0-3布置,配套使用300mm×300mm×14mm钢板托盘,配合金属网支护。两帮支护:锚杆采用∅20mm×2200mm左旋无纵筋螺纹钢锚杆,间排距900mm×900mm,配套使用120mm×120mm×10mm高强度拱形托盘,配合塑料网支护。在保证安全的前提下,为加快设备回撤速度、减少保护煤柱损失、提高企业经济效益,决定对I030901胶运联络巷尾段进行超前加固后,作为工作面综采设备回撤的安全通道。

2 剩余煤柱叠加应力演化规律

2.1 剩余煤柱动态应力演化过程

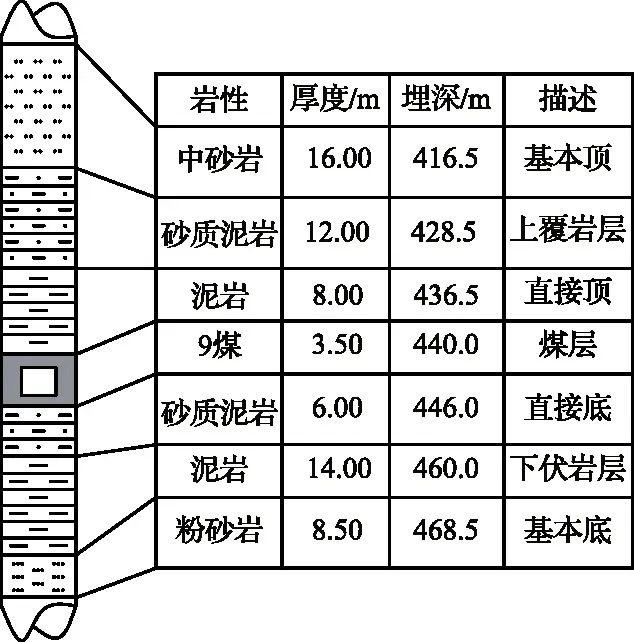

煤炭地下开采活动中,巷道掘进和工作面的回采引起的扰动将会打破原始地应力平衡状态。在巷道掘进引起的侧向支承应力及工作面回采引起的超前支承应力的叠加作用下,回撤通道与工作面之间的剩余煤柱内部依次形成塑性区、弹性区和原岩应力区[4]。在前人研究[11,13,14]的基础上,将工作面推进过程中,剩余煤柱上方垂直应力的演化过程分为5个阶段,如图4所示。

图4 不同回采阶段剩余煤柱应力演化过程

图4中,γ为煤层上方岩层平均容重,kN/m3;H为煤层平均埋藏深度,m;ki为工作面超前支承应力或回撤通道侧向应力集中系数。

1)应力重新分布阶段。当回撤通道与工作面距离较远时,巷道掘进引起的侧向支承应力和工作面回采引起的超前支承应力并未发生叠加,剩余煤柱中部存在弹性区和原岩应力区。

2)应力快速增长阶段。随着工作面继续向前推进,回采产生的超前支承应力将会与掘进产生的侧向支承应力叠加,剩余煤柱中部原岩应力区消失。此阶段,剩余煤柱上方仍旧存在应力双峰现象,随着剩余煤柱的宽度逐渐缩短,应力峰值都有不同程度的升高且超前支承应力峰值的增长较为明显。

3)应力平稳增长阶段。工作面充分采动后,工作面超前支承应力的峰值趋于稳定,并继续向前传播与侧向应力叠加,此时,煤柱中部弹性区逐渐减小,侧向支承应力峰值明显升高。

4)应力叠加增长阶段。在工作面继续向前推进过程中,随着叠加应力程度的不断增高,煤柱中部弹性区消失,应力双峰转变为应力单峰。此阶段,叠加应力超过煤柱自身强度,煤柱全区处于塑性屈服状态,应力集中程度达到最大。

5)应力后方转移阶段。剩余煤柱在叠加应力的作用下,承载能力急剧下降。此阶段,煤柱上方的叠加应力程度降低但应力峰值仍大于原岩应力,上覆岩层对煤柱的作用力全部由回撤通道后方煤体、工作面支架和采空区冒落矸石共同承担,应力峰值逐渐向巷道后方转移。

因此,有必要针对I030901工作面前方应力场矢量特征及剩余煤柱上方的应力时变演化规律进行研究,从而为工作面末采阶段的安全高效回采提供必要的理论及数据支撑。

2.2 叠加应力扰动起始范围

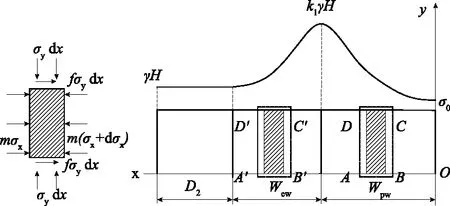

由前述研究可知,随着工作面的不断向前推进,在回撤通道与工作面贯通前,如果不能提前对回撤通道围岩进行合理的加强支护,最终将造成回撤通道围岩灾变失稳。因此,需要分析巷道掘进引起的侧向应力及工作面回采引起的超前应力叠加扰动的起始范围,保证回撤通道在回撤全过程的稳定。基于极限平衡理论[15]建立如图5所示的剩余煤柱力学模型,对叠加应力的起始扰动距离进行理论分析,为回撤通道的超前加固时机提供必要的理论依据。

图5 剩余煤柱力学模型

图5中,σx为煤体所受水平应力,MPa;σy为滑动面所受垂直应力,MPa;σ0为超前支承应力在煤壁处的应力值,MPa;m为工作面开采高度,m;f为煤层与顶底板岩层间摩擦系数;Wew为剩余煤柱工作面侧弹性区宽度,m;Wpw为剩余煤柱工作面侧塑性区宽度,m;D2为剩余煤柱工作面侧原岩应力区宽度,m;γ为煤层上方岩层平均容重,kN/m3;H为煤层平均埋藏深度,m;其他变量意义同上。

相对整个煤系地层而言,可以将煤体近似的看作连续体,为了便于分析,对工作面前方煤体作如下假设:

1)在弹塑性交界处的煤体满足摩尔-库伦准则[16]:

式中,c为煤体内聚力,MPa;φ为煤体内摩擦角,(°);其他变量意义同上。

2)在煤体弹性区与塑性区交界处满足边界条件:

式中,λ为煤层侧压系数;其他变量意义同上。

3)在弹性区与原岩应力区交界处满足边界条件:

2.2.1 塑性区宽度

由式(1)两边同时微分可得:

由图5可知,取塑性区域内任意取一微元体ABCD,根据应力平衡条件,在x方向上合力为0:

m(σx+dσx)-mσx-2fσydx=0

(5)

联立式(5)和式(4)可得,剩余煤柱工作面侧塑性区内的垂直应力为:

式(6)中,C1为待定系数,根据应力边界条件,在工作面煤壁处,垂直应力满足:

σy|x=0=σ0

(7)

联立式(5)和式(4)可求得待定系数C1,将C1代入式(6)可得,剩余煤柱塑性区内的垂直应力为:

联立式(8)和式(2)可得,剩余煤柱工作面侧塑性区宽度为:

2.2.2 弹性区宽度

弹性区域内任意取一微元体A′B′C′D′,根据应力平衡条件,在X方向上合力为0:

弹性区内交界面上的垂直应力为:

联立式(11)与式(2)可知,工作面侧剩余煤柱弹性区垂直应力为:

将边界条件式(3)代入式(12)可以得到工作面侧剩余煤柱弹性区宽度为:

同理可得,剩余煤柱回撤通道侧塑性区及弹性区的宽度分别为:

2.2.3 叠加应力扰动临界宽度

由式(9)、式(13)及式(14)可得,回撤通道开始受到叠加应力扰动时的剩余煤柱临界宽度为:

根据边界条件可知,在剩余煤柱两侧煤壁边缘处应力状态满足:

将边界条件式(16)代入到式(15),最终得到剩余煤柱的临界宽度为:

(17)

由式(17)可知,巷道开始受到叠加应力扰动的起始距离的影响因素主要有:煤体内聚力、内摩擦角、应力集中系数、埋藏深度、上覆岩层平均容重、侧压系数、煤岩层界面摩擦系数。

根据I030901工作面生产地质条件,平均埋深H=440m,上覆岩层平均容重γ=2500kN/m3,侧压系数λ=0.43,巷道侧支护强度px=0.2MPa,工作面煤壁侧支护阻力Px=0.1MPa;实验室测定9号煤层内聚力为c=1.51MPa,内摩擦角φ=34°;现场钻孔实测侧向支承应力集中系数k1=1.28,超前支承应力集中系数k2=1.84;根据文献[17]所述,煤岩层界面摩擦系数f=tanφ。将相关参数代入到式(19)可得,I030901工作面回撤通道受到叠加应力扰动时剩余煤柱的宽度为102.48m。

3 叠加应力传播规律数值模拟

3.1 数值计算模型

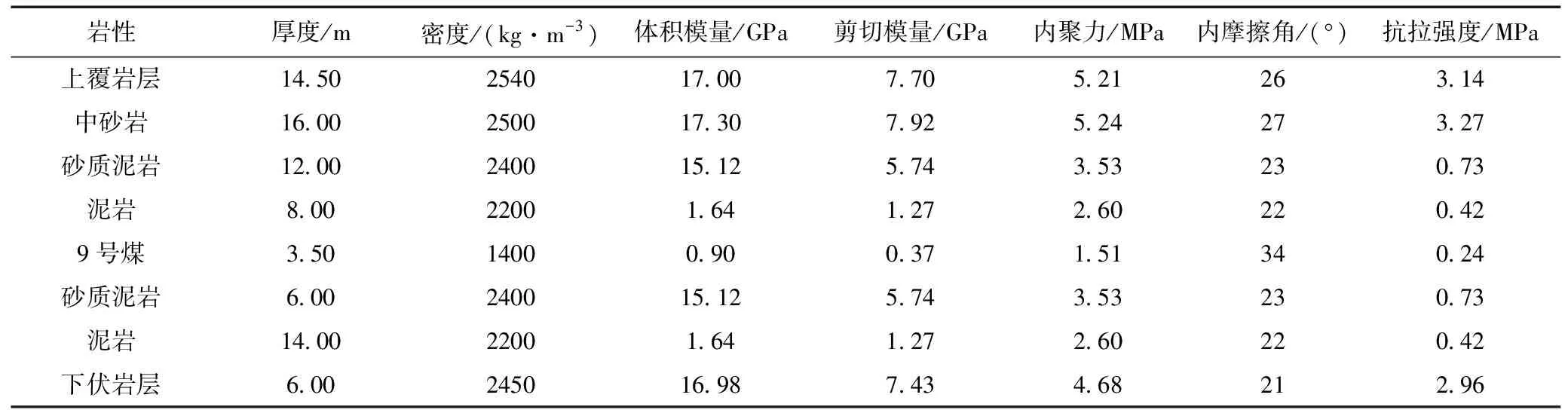

第2章用理想化模型分析了剩余煤柱上方的应力演化规律及其影响起始范围,但是现场实际生产过程中,工作面超前应力传播规律较为复杂,采用简化的力学模型分析实际问题,极有可能会造成较大的误差。为进一步研究I030901工作面回采前方超前应力传播规律及剩余煤柱应力演化特征,根据I030901工作面生产地质条件,利用FLAC3D软件建立数值计算模型模拟I030901工作面回采过程,分析剩余煤柱上方垂直应力演化规律,为回撤通道的超前加固提供可靠的依据。模型尺寸为,长×宽×高=170m×70m×80m,X方向为工作面走向,Y方向为工作面倾向;设计回撤通道开挖尺寸为宽×高=5.2m×3.5m,开采高度为3.5m,数值计算模型如图6所示。模型左右边界及底部边界均采用固定位移来限定边界,顶部施加10.0MPa等效上覆岩层载荷。模型中块体采用摩尔—库伦本构关系,煤岩层物理力学参数见表1。

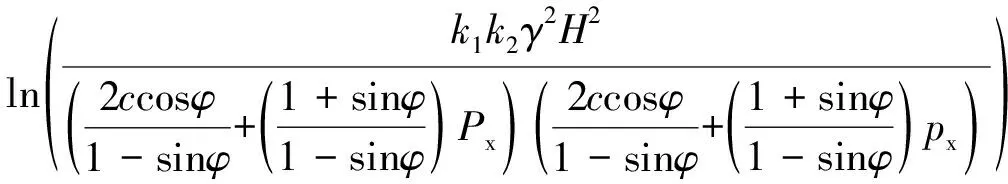

表1 煤岩层物理力学参数

图6 FLAC3D数值计算模型

为便于对不同剩余煤柱宽度下煤柱垂直应力演化的精确捕捉,本次模拟I030901工作面回采过程,每5m开挖一次并计算平衡。

3.2 剩余煤柱上方应力叠加效应分析

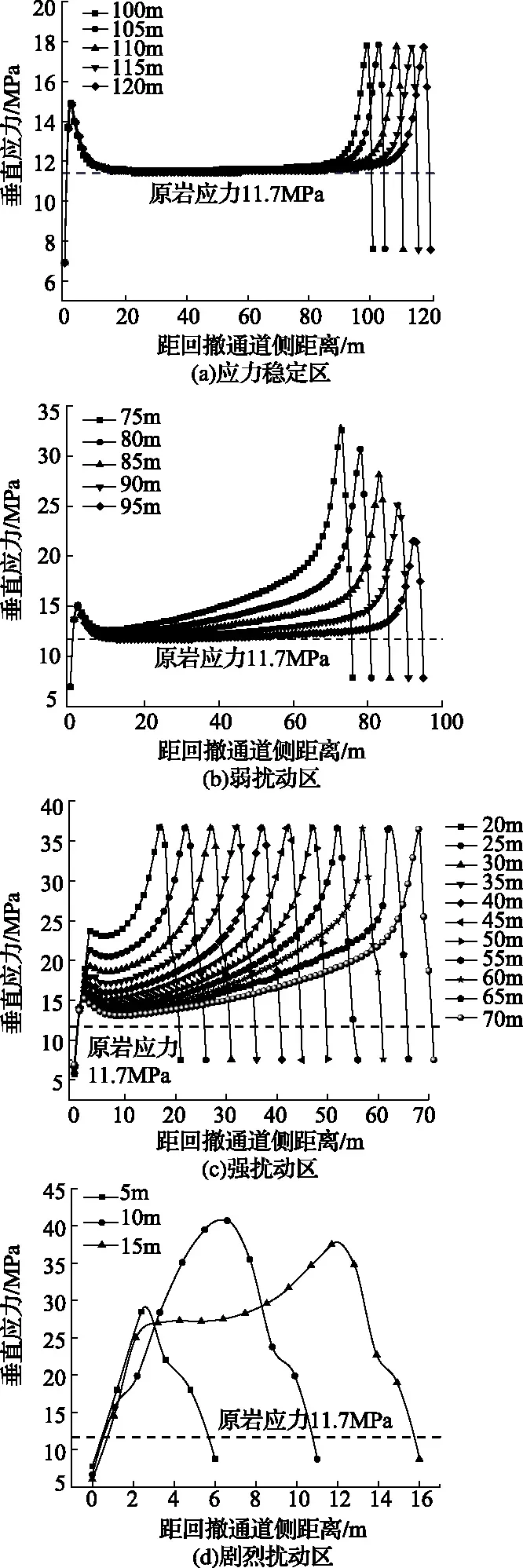

为进一步量化分析煤柱上方垂直应力变化趋势,在煤层上方设置测点,不同剩余煤柱上方垂直应力变化趋势如图7所示。

图7 剩余煤柱垂直应力演化规律

由图7综合分析可知:

1)剩余煤柱宽度为100~120m时,由于回撤通道与工作面距离较远,煤柱上方应力状态基本稳定,侧向支承应力与超前应力没有产生叠加,应力双峰呈近似“马鞍”型[18]。此阶段煤柱处于原岩应力稳定区,侧向应力峰值为15.1MPa,超前应力峰值为17.8MPa。

2)剩余煤柱宽度为70~100m时,随着工作面的推进,超前应力与侧向应力开始产生叠加,超前应力峰值处于快速上升阶段,侧向应力峰值相对稳定。此阶段煤柱中部原岩应力区消失,煤柱处于应力弱扰动区,侧向应力峰值在15.1~15.8MPa之间,超前应力峰值在21.6~32.8MPa之间。

3)剩余煤柱为15~70m时,超前应力峰值趋于平稳,侧向应力峰值在超前应力的叠加影响下,处于快速上升阶段,煤柱上方应力集中程度也显著增高,应力双峰呈近似“鲨鱼嘴”型。当煤柱宽度为20~30m时,煤柱中部绝大部分煤体处于高应力环境下,随着剩余煤柱宽度的进一步减少,煤柱即将进入屈服状态,煤柱失稳的可能性增大。此阶段,煤柱处于应力强扰动区[19],超前应力峰值在37.1~37.3MPa,侧向应力峰值在15.8~24.3MPa之间。

4)剩余煤柱由15m变为10m时,应力双峰现象消失,应力单峰呈近似“子弹头型”且应力峰值明显升高,应力峰值最大41.7MPa,工作面剩余煤柱失稳的危险性达到最大,煤柱处于应力剧烈扰动区。当剩余煤柱为5m时,煤柱应力峰值相对剩余煤柱10m条件下有所降低但已经超过了10m煤柱时巷道侧向应力峰值,应力集中现象向巷道后方转移,工作面剩余煤柱进入破坏阶段,完全丧失承载能力,煤柱处于应力后方转移区[20]。由于此时回撤通道与工作面并未贯通,顶板悬臂梁传递的载荷完全由回撤巷道后方煤体与工作面支架承担,在回撤通道与工作面之间“空顶”面积增加,加剧了顶板拉伸裂纹的发育程度,极有可能诱发顶板台阶下沉最终导致工作面压架事故的产生。

5)由数值模拟结果可知,叠加应力的起始扰动范围为剩余煤柱宽度100m时,与理论确定的超前加固时机具有一致性。考虑到施工工艺及现场施工效率问题,富裕系数设为1.5,即回撤通道在超前工作面150m范围外,需要对回撤通道全段完成超前加固。

4 现场实测分析

为进一步验证理论计算与数值模拟分析结果的合理性,现场利用钻孔应力计对工作面前方应力分布规律进行实际测量,测站布置如图8所示,超前支承压力测量结果如图9所示。

图8 应力监测测站

由图9可知:

1)随着工作面推进,工作面前方煤体内部垂直应力呈现先上升而后迅速降低的趋势,运输巷测点3#监测结果表明,在超前工作面100m范围内,煤体应力处于升高阶段,测点1#和测点2#监测结果表明,超前应力的影响范围在90m左右。

2)回风巷测站监测结果表明,工作面前方100m范围内的煤体处于超前应力的影响范围内。

3)虽然现场实际监测结果受开采条件及生产环境的影响,与理论分析和数值模拟结果存在一定的误差,但对于理论研究工作面开采引起的超前应力的扰动范围具有一定的参考意义。

图9 超前应力实测结果

5 结 论

1)基于超前应力传播规律,分析了剩余煤柱应力演化的五个阶段,即应力重新分布阶段、应力快速增长阶段、应力平稳增长阶段、叠加应力增长阶段、应力后方转移阶段。

2)数值模拟反演获得了工作面前方区域应力场矢量特征,即剩余煤柱100~120m时为原岩应力稳定区,剩余煤柱70~100m时为应力弱扰动区,剩余煤柱15~70m为应力强扰动区,剩余煤柱5~15m为应力剧烈扰动区,剩余煤柱0~5m为应力后方转移区。

3)理论分析与数值模拟综合确定了回撤通道超前加固时机,即剩余煤柱宽度超过150m。

4)现场监测结果表明,距离工作面煤壁前方100m范围内,煤体内部应力大于原岩应力,处于采动应力的扰动影响范围内。