基于多目标遗传算法的混合动力汽车能量管理优化

叶心, 张腾, 卢金涛, 马凯, 盛刘振

(重庆理工大学车辆工程学院汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

全球范围内对汽车能源的使用和排放要求日益严格,《新能源汽车产业发展规划(2021—2035年)》不仅是对《节能与新能源汽车产业发展规划(2012—2020年)》的政策延续,也是未来新能源汽车产业的战略性方针指引。纯电动汽车的车载电池的能量密度低且短期内难以提升、使用年限较短、充电后续航里程短、价格高昂以及维修更换成本高等方面的原因,限制了纯电动汽车的推广和发展,而混合动力汽车技术综合了节能环保、续航里程和动力性的优势,从而应用十分广泛[1]。

由于混合动力汽车同时配备发动机和电力驱动系统,整车结构比较复杂,控制技术要求较高。能量管理系统是新能源汽车整车控制的核心部分,能量管理策略是混合动力电动汽车研究的关键问题[2],能量管理策略可以通过电机调节发动机的工作点,使发动机工作在高效区间,从而可以达到降低油耗的效果。曾繁琦等[3]针对军用混和动力汽车采用有限状态机(Stateflow)在控制策略中建立各个工作模式间的逻辑关系及状态转换过程改善了整车燃油经济性,逻辑阈值依赖于经验。严正峰等[4]、黄康等[5]、李萍等[6]针对混合动力汽车构建基于规则的能量管理策略,并通过遗传算法、二次规划等方法对逻辑门限的阈值进行了优化,提高了车辆燃油经济性,但只针对部分模式切换条件下的阈值进行了优化。

现从车辆动力电池荷电状态(state of charge,SOC)的初始状态出发,针对P2构型的并联式混合动力汽车提出一种多目标优化的双层能量管理策略。上层策略根据车辆动力电池初始SOC状态不同,设定不同的优化目标。其中低电量状态和高电量状态以SOC平衡为主要目标;中电量状态以整车综合燃油经济性、动力性为综合优化目标。下层策略再根据不同的优化目标构建逻辑门限控制策略,并基于多目标遗传算法对双层能量管理策略中的阈值进行选择与优化。最后通过仿真分析,验证在全球轻型汽车测试循环(world wide light-duty test,WLTC)驾驶工况下,SOC能维持在最佳工作区间,且整车燃油经济性得到明显提升。

1 整车参数匹配及模型搭建

混合动力汽车的整车参数对车辆的性能有着重要影响,对整车参数进行合理匹配和选型,是整车开发过程中的关键性步骤[7]。

1.1 整车基本参数

从整车具体的设计要求出发,通过理论技术和工程经验分析,对整车基本参数进行设计。具体参数值如表1所示。

表1 整车基本参数Table 1 Basic vehicle parameters

1.2 动力源最大功率确定

混合动力汽车的动力源包括发动机和电机,其最大综合功率Pmax要满足汽车的动力性要求,因此主要通过最高车速以及最大爬坡度来确定动力源的最大综合功率。

1.2.1 根据最高车速确定总功率

为了保证整车具有良好的动力性,因此在整车半载质量mh=1 750 kg时,预期最高车速Vmax能达到200 km/h,根据式(1)可确定以车速为目标总功率Pvmax的值。

(1)

式(1)中:ηT为传动系总效率,取值为0.9;g为重力系数,N/kg;f为滚动阻力系数;Cd为空气阻力系数;A为整车迎风面积,m2。可计算得到Pvmax=115.3 kW。

1.2.2 根据最大爬坡度确定总功率

汽车的爬坡能力是指满载时汽车在良好路面所能爬上的最大坡度[8]。整车满载质量mf=2 000 kg,令其在车速为Vα=30 km/h的条件下,最大爬坡度能达到imax=35%,根据式(2)确定以坡度为目标总功率Pαmax的值。

(2)

根据式(2)可计算得到以坡度为目标总功率Pαmax=67 kW。

根据以上计算,动力源最大功率必须满足各项动力性指标,即

Pmax>max(Pvmax,Pαmax)

(3)

由式(3)可知,动力源的最大总功率要大于115.3 kW,考虑到汽车行驶过程中附件消耗的功率,最终选取的动力源最大功率要留有10%~30%的功率余量[9]。所以动力源目标功率在126~150 kW。

1.3 发动机模型

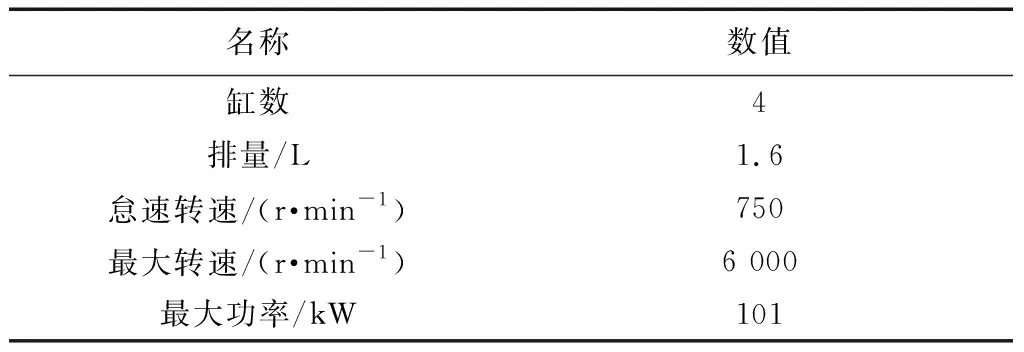

根据动力源最大功率的设计要求,需要进一步确定发动机模型,因而选择现有的最大功率为101 kW的发动机模型,剩余部分功率由电机来进行补充。发动机参数如表2所示。

表2 发动机参数表Table 2 Engine parameter table

采用MATLAB对当前发动机的数据进行建模可以得到发动机燃油消耗率曲线、外特性曲线以及发动机最优经济性曲线。如图1所示。

1.4 电机模型

根据动力源最大功率的设计要求以及已经确定的发动机模型,可以得知所选用的电机峰值功率在25~49 kW,并且与发动机叠加后的峰值功率要满足动力源的设计要求。因此选用现有功率为46 kW的永磁同步电机作为动力源的一部分,电机参数如表3所示。

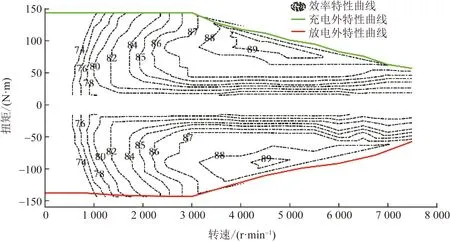

根据电机的数据可以得到电机的效率特性图,如图2所示。当电机的转矩为正时,消耗电池的电量,处于耗电状态;当电机的转矩为负时,对电池进行充电,处于发电状态[10]。

图1 发动机万有特性图Fig.1 Engine universal characteristic diagram

表3 电机参数表Table 3 Motor parameter table

1.5 电池模型

经综合考虑,选用锂电池作为电源系统,动力电池的参数设计主要包括电压等级和电池容量的设计。

1.5.1 电压等级的确定

参照《电动车辆高压系统等级》(GB/T 31466—2005)考虑安全、电网电压、经济性等因素,高速电动车辆动力电池系统推荐额定电压等级可选144、288、320、346、400、576 V 等。

电压等级越高,电机系统效率越高,但同时过高的电压平台使耐压元件的成本提高,结合所选电机的电压等级,设定电池组的电压等级为 320 V[11]。

1.5.2 电池容量的确定

采用等速法对动力电池容量进行计算。在纯电动模式下以车速为Ve=60 km/h等速巡航,预期行驶里程D能达到60 km,在此过程中汽车行驶所需功率均由电机提供,根据式(4)可以得出该条件下电池所需的总容量。

电池具体参数如表4所示。

表4 电池参数表Table 4 Battery parameter table

(4)

式(4)中:ηb为电池放电效率,取值为0.9;T为行驶时间,h;Pm为电机工作功率,kW;Eb为电池所需的总能量,kW·h;C为电池容量,A·h;U为电压等级,V,可计算得出C=25.26 A·h。根据以上计算结果,将整车电池模型的容量设置为30 A·h。

1.6 传动系统模型

1.6.1 最小传动比的确定

根据图2可知,最大功率点也对应着最高转速,因此,在预期最高车速Vmax=200 km/h处,所对应的转速n为6 000 r/min。

图2 电机效率特性图Fig.2 Motor efficiency characteristic diagram

(5)

式(5)中:r为车轮的滚动半径,m;ig为变速器速比;i0为主减速器速比。根据式(5)可以得出,传动系最小传动比应该小于3.57。

1.6.2 最大传动比的确定

传动系统最大传动比的确定主要是由最大爬坡度来决定的,根据图2可换算得出动力源的峰值扭矩Tmax=319 N·m,目标的最大爬坡度能达到imax=35%。

(6)

式(6)中:α=19.3°为对应的坡度角。

因此根据式(6)可以得出传动系统最大传动比应大于7.48。

根据上述的计算结果,最终选的传动系统模型具体参数如表5所示。

表5 传动系参数表Table 5 Transmission parameter table

1.7 整车模型搭建

Cruise软件是一款车辆动力经济性仿真软件,界面友好、可视化强[12],因此基于已匹配完成的整车部件的参数,通过Cruise软件对整车模型进行搭建,并对各部件的机械信号和电气信号进行连接,搭建好的整车模型如图3所示。

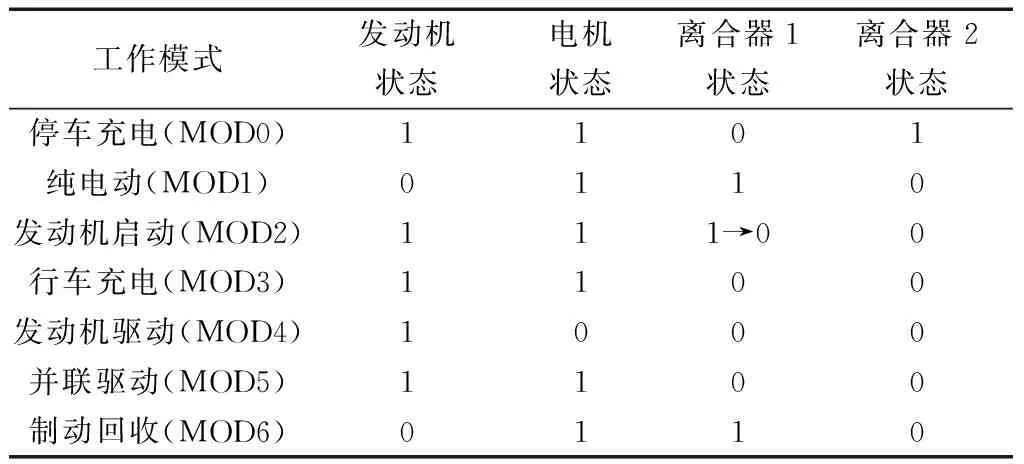

1.8 整车模式分析

该混合动力汽车共有7种工作模式,分别为停车充电模式、纯电动模式、发动机启动模式、行车充电模式、纯发动机模式、并联驱动模式以及制动能量回收模式,各个模式下部件的工作状态如表6所示。

图3 整车模型Fig.3 Vehicle model

表6 不同模式下各个部件的工作状态Table 6 Working statue of components in different modes

2 基于规则的能量管理策略

基于规则的能量管理策略的基本思想是以动力部件的稳态特性为基础,根据驾驶员、车辆的实时动态特性,对混合系统工作模式进行切换,完成发动机和电机工作点划分和转矩分配等[13]。

2.1 整车需求扭矩求解

根据汽车动力整车行驶平衡方程,对整车的需求扭矩进行求解,如式(7)所示,以此作为能量管理策略设计的基础条件。

(7)

式(7)中:Ttq为整车需求扭矩,N·m;ig为变速器速比;i0为主减速器速比;ηT为传动系效率;G为整车重力,N;f为滚动阻力系数;Cd为空气阻力系数;A为整车迎风面积,m2;u为车速,m/s;i为坡度;δ为汽车旋转质量换算系数;m为整车质量,kg。

2.2 整车工作模式分析

根据整车动力部件静态特性,分析车辆主要行驶模式的特点,将整车分为高、中、低3种电量状态针,为了维持整车行驶过程中SOC平衡,针对整车不同电量状态对行驶模式进行划分,主要考虑以下因素。

(1)在高电量状态下,整车尽可能以电池放电的模式进行工作,避免对电池进行充电。

(2)在中电量状态下,整车各个工作模式进行合理分配,对电池的充放电情况不加以过多的限制,保证整车对能量进行高效利用。

(3)在低电量状态下,整车尽可能以电池充电的模式进行工作,尽量避免对电池进行放电。

根据以上要求,合理的设计整车能量管理策略,整车在高电量状态下电量富余,从而没有停车充电模式和行车充电模式;在中间电量状态下由于有足够的电量驱动整车,从而没有停车充电模式;在低电量状态下电量不足,从而没有纯电动和并联驱动模式。其具体的划分方式如表7所示。

表7 不同电量状态下工作模式的划分Table 7 Working mode division of different power states

2.3 驱动模式需求扭矩分配

在整车驱动模式下,需求扭矩根据不同的工作模式分配到发动机和电机这两个动力源上,以驱动车辆行驶。相比于纯电动模式,在发动机启动模式下,需求扭矩增加了启动发动机所需的扭矩。整车驱动模式具体的扭矩分配情况如表8所示。

表8 驱动模式整车需求扭矩分配Table 8 Vehicle demand torque distribution in driving mode

2.4 制动能量回收策略设计

在制动模式下,整车制动扭矩一部分作用于制动器上,另一部分作用于电机进行能量回收。制动扭矩的分配情况由式(8)和式(9)计算得出。

TM=TtqKvKa

(8)

TB=TW-TMW

(9)

式中:TM为电机制动扭矩,N·m;Ttq为动力源需求制动扭矩,N·m;Kv为制动车速系数;Ka为制动减速度系数;TB为制动器制动扭矩,N·m;TW为轮边需求制动扭矩,N·m;TMW为电机等效到轮边制动扭矩,N·m。其中图4(a)为制动车速系数Kv随着制动车速的变化曲线图;图4(b)为制动减速度系数Ka随着整车加速度变化曲线图。

轮边需求制动扭矩的计算如式(10)所示。

(10)

图4 制动系数变化曲线图Fig.4 Braking coefficient curve

式(10)中:TW为轮边需求制动扭矩,Nm;nW为轮速,r/min;Pe为动力源功率,kW;ηT为传动系效率。

2.5 仿真结果分析

2.5.1 动力性能仿真结果分析

根据所建立的整车以及能量管理策略模型,基于全球轻型汽车测试循环(WLTC)对上述模型进行仿真分析[14]。图 5为Cruise软件中实际车速与期望车速对比图,仿真结果显示实际车速与期望车速几乎重合,满足整车对动力性能需求。

图5 车速跟随曲线Fig.5 Speed following curve

2.5.2 不同电量状态仿真结果分析

在高电量状态,为了使SOC达到一个合理的区间,电池应该尽可能放电,将电池SOC初始值设定在75%,在仿真过程中其SOC变化情况如图6所示,可以看出SOC曲线整体是处于下降的趋势,直到SOC下降到50%电量状态从高电量状态跳到中电量状态。

在中电量状态,尽可能合理分配整车的工作模式,高效地对能量进行回收以及利用,将电池SOC初始值设置在55%,在仿真过程中其SOC变化曲线如图7所示。可以看出,在WLTC工况下,该SOC变化曲线整体上比较平缓,中电量状态下的控制策略对整车工作模式的划分合理。

在低电量状态,为了使SOC达到一个合理的区间,电池应尽量减少放电并且尽可能进行充电,将电池SOC初始值设定在25%,在仿真过程中,其SOC变化情况如图8所示,可以看出,SOC曲线整体

图6 高电量状态SOC曲线图Fig.6 SOC curve of high power state

图7 中电量状态SOC曲线图Fig.7 SOC curve of medium power state

图8 低电量状态SOC曲线图Fig.8 SOC curve of low power state

处于上升的趋势,直到SOC上升到50%,电量状态从低电量状态跳到中电量状态。

2.5.3 经济性仿真结果分析

为了方便对整车的燃油经济性进行评价,需要对整车的燃油消耗和电量消耗进行合理的等效转换,以综合油耗来评价整车的燃油经济性。

v=m/ρ

(11)

式(11)中:v为体积,L;m为质量,kg;ρ为密度,kg/L。

已知燃油的热值q=4.40×104kJ/kg;燃油的密度ρ=0.76 kg/L。根据式(11)可以将上述燃油热值转化为单位体积所释放出来的热量qE=3.34×104kJ/L。

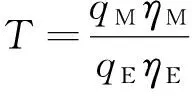

又已知每千瓦时电量所包含的能量qM=3.6×103kJ/(kW·h);发动机综合热效率ηE=35%,电机平均效率ηM=80%,根据式(12)可计算出等效的油量T=0.246 L/(kW·h)。

(12)

在不同电量状态下,基于WLTC工况对整车进行动力经济性仿真,整车在高、中、低电量状态下的仿真结果如表9所示。

表9 各电量状态仿真结果Table 9 Simulation result of each power state

低电量状态和高电量状态主要目的是使SOC能够快速恢复到合理范围内,而中电量模式是整车在行驶过程中占比最大的模式,合理设计中电量模式下的整车工作模式的切换对整车行驶过程中的SOC变化以及百公里综合油耗有着很大的影响,因此主要对中间电量模式的相关参数进行优化。

3 Isight参数优化及仿真分析

Isight是一款计算机辅助优化平台,具备开放的架构和接口,其中包含多种优化策略,广泛应用于航空航天、汽车、船舶等领域,在整车开发方面已获得了全球大部分企业的认可,其灵活高效的建模和计算方法,使设计开发周期大大缩短,开发成本也有所降低[15]。

3.1 Isight-Cruise联合优化模型的建立

将Cruise整车模型集成在Isight中进行优化,其联合优化的主要分为以下步骤。

步骤1Bat文件的生成。

由于在Isight软件中没有直接与Cruise软件连接的接口,因此必须先将Cruise整车模型生成Bat文件后再集成到Isight文件中。

步骤2Simcode接口对接。

将Cruise模型文件中.dbf文件作为Simcode的输入,其中包含整车中的所有数据,以便选择优化参数;将仿真生成的结果文件summary.log作为Simcode的输出以便选择优化目标,将生成的Bat文件集成在Simcode的Command中,Cruise整车模型与Isight软件对接完成。

步骤3优化算法的选择。

优化问题求最优解的过程,需要对多个相互制约、相互影响的变量进行统一的研究,使各个子目标相互配合,共同达到平衡,这种涉及两个及以上的目标函数求最优解的问题称为多目标优化[16]。多目标遗传算法目前广泛应用于解决多目标问题,是一种基于非梯度算法的优化方法,具有计算能力能、适应范围广、收敛速度快等优点[17],由于对能量管理策略优化过程中在提升整车经济性的同时要保证SOC波动不要太大,因此选用该算法来对能量管理策略中的参数进行优化。

步骤4约束条件及优化目标的设定。

约束条件的设定要符合整车工作模式切换的逻辑,待优化参数的选择及其约束条件的设定如表10所示。

表10 待优化参数表Table 10 Table of parameters to be optimized

3.2 优化过程分析

将多目标遗传算法的种群数量设为40,遗传迭代次数设为100,从而经过4 000次迭代计算后完成优化仿真,并得出相应的优化结果。图9(a)是以整车燃油经济性最优为优化目标,得到的百公里综合油耗优化过程,可以看出整车的百公里油耗优化到了4.81 L/100 km附近;图9(b)是以电平衡为目标的整车百公里耗电量优化过程,在对燃油经济性优化过程中将整车电量限制在±1 kW·h/100 km以内波动。

图9 优化目标收敛图Fig.9 Optimization objective convergence graph

3.3 仿真结果对比

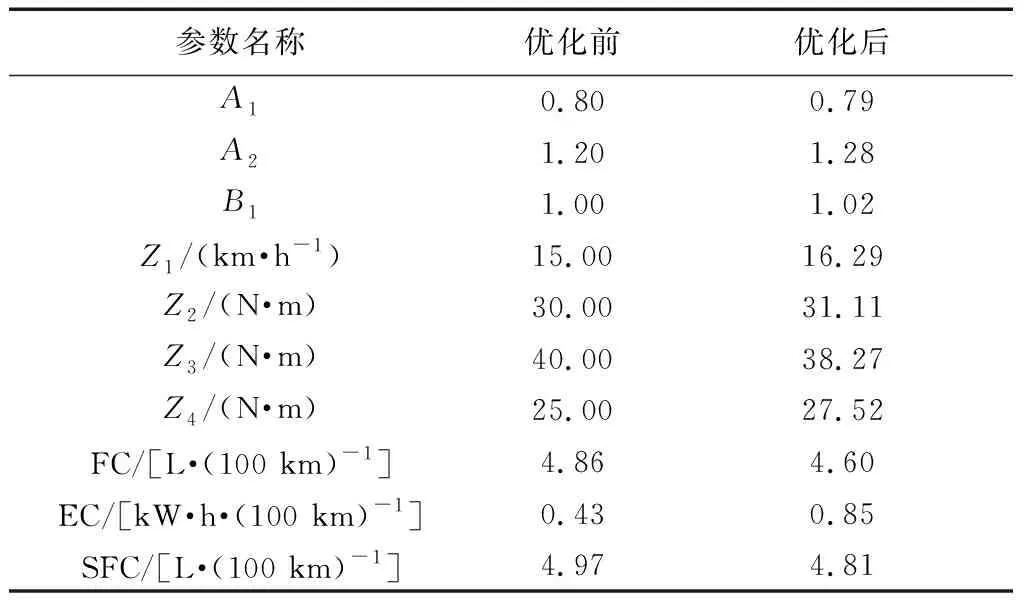

通过表11对比优化前后的仿真结果可以得出百公里综合油耗同比下降了3.2%,与此同时保证了整车百公里电耗在±1 kW·h的范围内波动,完全符合预期目标,优化取得了良好的效果,解决了基于规则的能量管理策略经验设定门限值的不准确性与不合理性等问题,提升了门限值设定的可靠性。

表11 优化结果对比Table 11 Comparison of optimization results

4 结论

考虑到能量管理策略在整车上实用性等问题,通过对P2混合动力汽车整车参数的匹配以及对整车特性的分析,设计出了一种基于规则的电量平衡能量管理策略,在此基础上以WLTC道路循环工况,对该混合动力汽车进行整车燃油经济性的仿真,证明基于电量平衡的能量管理策略的有效性,为了进一步提高能量管理策略中各项参数设定的合理性,采用Isight优化软件对其进行优化调整,通过分析优化后的仿真结果可知,对策略中的各项参数的优化取得了良好的效果,有效提升了整车燃油经济性,符合预期结果。

在混合动力汽车整车开发的过程中,影响整车燃油经济性的因素有很多,能量管理策略的设计只是其中的一部分,它主要是通过对动力源扭矩的分配来调整发动机和电机的工作区间来实现对整车燃油经济性的优化,显然合适的换挡时机对发动机和电机的工作区间也有着很大的影响,因而可以通过换挡控制策略对传动系进行控制,进一步降低整车油耗。在能量管理策略的有效性和可靠性被验证之后,在此基础上对该整车模型进行换挡策略的一个优化研究,来实现对整车燃油经济性的进一步优化,它将作为下一个阶段所要进行的工作内容。